一种环保型低压变二元氟橡胶及其制备工艺的制作方法

本发明属于氟橡胶,具体涉及一种环保型低压变二元氟橡胶及其制备工艺。

背景技术:

1、氟橡胶( fluororubber) 是指主链或侧链上含有氟原子的一种合成高分子弹性体,简称fpm。氟原子与碳原子组成的c-f键具有很高的键能,氟碳分子链中c-c键会随其氟化程度的提高而增强,氟原子可以把c-c 主链较好的加以屏蔽(螺旋结构)从而保证了c-c键的化学隋性。这种特殊的分子结构,使得氟橡胶具有其他橡胶不可比拟的优异性能,如耐高温、耐溶剂、耐化学药品性能,良好的物理机械性能、耐真空性、电绝缘性和抗辐射性等,在所有合成橡胶中其综合性能佳,俗称“橡胶王”,是现代航空、导弹、火箭、宇宙航行等尖端科学技术不可缺少的材料。

2、26型氟橡胶一般采用间歇或连续聚合工艺,以水为介质,以过硫酸盐为引发剂、全氟羧酸盐为分散剂,氟代烯烃混合单体在一定温度和压力下共聚,共聚后制得的分散液再经过凝聚、水洗、干燥等工序后可制得白色生胶。全氟羧酸盐,尤其是以全氟辛酸为主的物质,近年来,随着公众的关注和民意争议,全氟辛酸和其他含氟和多氟烷基化合物(pfas)受到了抨击。欧盟已确认该物质具有持久性、生物累积性,对人类有害。联合国环境规划署有机污染物审查委员会已认定它符合持久性有机污染物的标准。这些物质对环境和人体健康的潜在影响,随着国内外对全氟辛酸的认识加深,备受关注,政府及企业对于全氟辛酸的替代工作越加重视。在2017年,已有多家氟化工企业开始进行全氟辛酸的替代工作。2019年5月,日内瓦会议结束后,欧盟已正式将全氟辛酸及其盐类列入《斯德哥尔摩公约》,除部分豁免外,在全球范围内禁止使用全氟辛酸。

3、氟橡胶作为一种常规的氟聚合物产品,实行全氟辛酸的替代工作迫在眉睫。目前国内的研究集中在全氟辛酸的替代工作,多种类型的全氟辛酸替代品陆续问世,全氟聚醚类的替代品在乳化效果上可以比拟全氟类乳化剂,而且在后期分解上具有很大的优势。部分专利虽然也提到了一些氟橡胶用新型表面活性剂产品,但是对于聚合成的氟橡胶的质量,并未发生显著提升,而需要在后期加工中调整加工方法以得到改善,该方式具有一定的局限性。

4、例如公开号为cn105086299a的发明专利申请记载的一种耐低温、低压变进气歧管密封垫材料及其制备方法。该专利主要从加工主机的选择上调整产品的压变性能,制备出具有加工性能好,压缩永久变形小的材料。但是该方法中,对于某些应用环境,该加工助剂体系无法适用,导致该材料的应用性对局限,无法全面铺展使用。

5、又如公开号为cn110790917a的发明专利记载的一种用于聚合特种三元氟橡胶的全氟聚醚羧酸的制备工艺。已知的,全氟聚醚羧酸可以替代全氟辛酸盐作为氟橡胶聚合时的乳化剂,但该专利仅提供了如何提高全氟聚醚羧酸转化率的制备工艺,而对于其作为乳化剂聚合制备得到的氟橡胶材料却并未给出任何性能上的显著改进。

技术实现思路

1、本发明的目的在于提供一种环保型低压变二元氟橡胶,采用新型含氟表面活性剂作为乳化剂替代全氟辛酸并用于氟橡胶的聚合,使其在环保方面具有较大的优势。

2、本发明的另一目的在于提供一种环保型低压变二元氟橡胶的制备工艺,在现有氟橡胶合成工艺的基础上,通过新型含氟表面活性剂的使用,可以制备得到低压变性能的氟橡胶,不仅解决了氟橡胶出口的环保问题,还能提氟橡胶的产品性能,同时,无需进行设备、工艺调整,替换效率高,且无额外成本产生。

3、本发明的一种技术方案是:一种环保型低压变二元氟橡胶,按重量份数计,所述二元氟橡胶包括以下原料组分:

4、氟橡胶生胶60~75份;

5、氧化镁1.5~4.0份;

6、氢氧化钙3~6份;

7、炭黑16~26份;

8、加工助剂0.5~1.5份;

9、硫化剂0.5~1.5份;

10、促进剂0~0.5份,

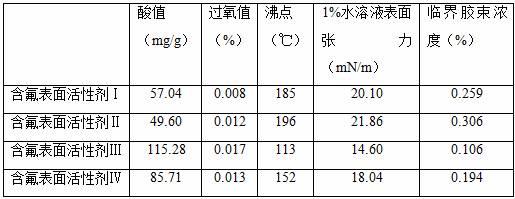

11、所述乳化剂为性能指标满足以下要求的含氟表面活性剂:

12、酸值:<120mg/g;

13、过氧值:0.001~1%;

14、沸点:100~200℃;

15、表面张力:12~22mn/m;

16、临界胶束浓度:0.10~0.35%,

17、所述二元氟橡胶的性能指标满足以下要求:

18、门尼粘度:20~110;

19、邵尔a硬度:70~80;

20、密度:1.80~1.84;

21、压缩永久变形率:10~25%;

22、拉伸强度:13.0~15.0mpa;

23、断裂伸长率:150~200%。

24、本发明的另一技术方案是:一种制备环保型低压变二元氟橡胶的制备工艺,将上述原料组分按比例一次性加入密炼机进行密炼,再经硫化后制备得到所述二元氟橡胶。

25、所述氟橡胶生胶是以含氟烯烃为反应单体,在引发剂存在下,加入乳化剂和链转移剂后,经聚合反应而制得。

26、所述乳化剂的制备步骤如下:

27、s1.取全氟烯烃,并将其温度控制在-20~-40℃,将氧气和至少含一个非氟原子的烯烃或炔烃的第三单体(第三单体为至少含一个非氟原子的烯烃或炔烃,如溴三氟乙烯、氯三氟乙烯、偏氟乙烯、二氟氯乙烯等)组成的混合气体通入全氟烯烃中,保持紫外光灯照射和通气时间为2~12h后,经室温蒸发后回收未反应的全氟烯烃,制得含酰氟端基产物;全氟烯烃与第三单体的质量比为4~15∶1。

28、s2.将去离子水和含酰氟端基产物混合后,搅拌控制该物料中液相流体的温度为30~50℃,继续向该物料中加入含酰氟端基产物,加入速度为10~60l/h,搅拌时间控制在1~5h,得到粗产物;去离子水与含氟端基产物质量比为1∶2~12。

29、s3.将粗产物静置分层,去除上层清液后得到一端为羧基的含氟低聚物;

30、s4.将含氟低聚物热解稳定后,精馏得到分子量分布在320~900的含氟羧酸组分;

31、s5.将含氟羧酸组分采用氨水进行中和,得到所述含氟表面活性剂。

32、所述氟橡胶生胶的制备步骤如下:

33、s1.在密闭的反应釜内先通氮气排氧,再加入去离子水和乳化剂;

34、s2.持续加入部分反应单体,再加入反应单体总量0.002~2.5%的引发剂,开始聚合反应;

35、s3.当反应单体的加入量为其总重量的25~65%时,再加入反应单体总量0.002~3%的链转移剂;

36、s4.继续加入剩余的反应单体,并使反应压力控制在2.5~5mpa,反应温度为55~115℃;

37、s5.待反应完毕后,将所得聚合乳液进行凝聚、洗涤、干燥,最后经塑炼成型得到所述氟橡胶生胶。

38、所述反应单体为六氟丙烯和聚偏氟乙烯组成的混合单体,其摩尔比为六氟丙烯︰聚偏氟乙烯=25~45∶55~75。

39、氟橡胶生胶制备过程中,乳化剂的加入量为反应单体总量的0.2~0.002%。

40、所述密炼时,控制密炼温度为30~60℃,密炼时间为2~15min。

41、所述硫化时,控制硫化温度为160~180℃,硫化时间为0.05~12h。

42、本发明在上述技术方案中还记载到加工助剂、硫化剂、促进剂、引发剂等功能试剂的使用,需要进一步进行说明的是,其中,

43、加工助剂用于改善胶料后续的加工性,例如排气、流动、修边或脱模性等。

44、硫化剂用于降低胶料的可塑性,并增加弹性强度,包括但不限于三烯丙基异氰脲酸酯。

45、促进剂具有促进硫化、防老化,塑解等作用,包括但不限于为十八烷基甲基丙烯酸酯、亚磷酸三(十八烷基)酯、三氯乙酸十八烷基酯或十八烷酸十八烷基酯。

46、引发剂能够引发单体进行聚合反应,可采用有机、无机的过氧化物或偶氮化合物,包括但不限于过氧化碳酸酯、硫酸钾或过硫酸铵。

47、链转移剂可采用含碘的链转移剂,包括但不限于为碘乙烷、1 ,2-二碘乙烷或1 ,3- 二碘全氟丙烷。

48、本发明与现有技术相比,具有以下优点及有益效果:

49、(1)本发明采用全氟辛酸物质的替代产品全氟聚醚羧酸(含氟表面活性剂)作为主要原料进行反应,有效避免了全氟烷基物质带来的环保问题。在本发明中,通过制备特定性能指标的新型全氟聚醚羧酸铵表面活性剂来替代全氟辛酸铵并用于二元氟橡胶的聚合工艺中,首先,全氟聚醚羧酸可作为乳化剂用于氟橡胶生胶的制备,再由此制备得到二元氟橡胶,解决了氟橡胶出口的环保问题

50、(2)本发明采用新型含氟聚醚阴离子型表面活性剂(含氟表面活性剂)为原料制备合成二元氟橡胶,其在后期加工成混炼胶时,与常规采用全氟辛酸铵合成的氟橡胶相比,具有明显的低压变性能,除此之外,其硬度和其他性能也均有明显改善。

51、(3)本发明采用的新型含氟表面活性剂在作为乳化剂进行聚合时,其用量不足0.5‰,可有效减少乳化剂的用量,降低生产成本。

52、(4)本发明利用该新型含氟聚醚表面活性剂替代全氟辛酸铵使用时,在二元氟橡胶聚合过程中,无需对生产设备、工艺进行调整,做到了全氟辛酸的无缝切换,且氟橡胶合成工艺与采用全氟辛酸铵时并无差异,直接沿用现有工艺流程设备,且无额外成本产生。

53、(5)本发明与常规通过调整混炼胶配方改善压变性能的工艺相比,仅通过新型含氟表面活性剂作为乳化剂的应用,可进一步降低氟橡胶加工的难度,具有较大的应用及工业价值。

54、综上所述,本发明通过将新型含氟表面活性剂作为乳化剂用于氟橡胶的聚合工艺中,不仅解决了现有全氟辛酸制备氟橡胶时的环保隐患,还能同时提升氟橡胶的指标性能,改善其低压变性能等,工艺生产成本低,具有较大的应用价值。

- 还没有人留言评论。精彩留言会获得点赞!