一种液晶聚酯及其制备方法和应用与流程

本发明涉及特种工程塑料,具体涉及一种液晶聚酯及其制备方法和应用。

背景技术:

1、热致液晶聚酯具有热致液晶特性,能够在熔体状态下保持良好的流动性;其分子链为刚性棒状结构,易自发高度取向并引起分子链堆积紧密,赋予其高耐热性、优良力学性能(强度、硬度和韧性)、突出的尺寸精密度和尺寸稳定性、优良的化学稳定性以及自阻燃性能;同时也具有良好的介电性能、耐磨损性能、耐辐射老化性能与阻隔性能。基于以上特性,热致液晶聚酯能够很好地满足制备电子电气中小型连接器的需要。

2、随着电子电气设备逐渐向高频化、电子元件密集化、微型化以及高密度组装方向发展,电子连接器呈现出小型化和薄层化的趋势,并且结构更加复杂化,这些变化均对热致液晶聚酯材料提出了更高的熔体流动性要求。

3、热致液晶聚酯熔体流动性的提升,一般是通过提高合成配方中对羟基苯甲酸的含量,以达到减少分子链结构组成中的“弯折效应”与“侧步效应”的单体单元成分的目的,增强热致液晶聚酯分子链的伸直程度,引起在熔体状态下分子链自发取向趋势的增强,从而降低熔体粘度而提高流动性。但是,分子链结构组成中的“弯折效应”与“侧步效应”的单体单元成分的减少,会导致分子链规整性增加,引起结晶能力增强,在更高温度下更快结晶,在注射成型时熔体容易由于降温结晶而降低流动性,导致填充模具不充分而引起形状缺失,另一方面,在经历高温焊接工艺时,也会由于冷结晶而导致制件收缩导致变形,发生翘曲。因此,如何平衡高熔体流动性与结晶性之间的矛盾,是亟需解决的问题。

技术实现思路

1、为了克服上述现有技术的缺陷,本发明提出了一种液晶聚酯及其制备方法。本发明提供的液晶聚酯在具有高熔体流动性的同时,还能保持热致液晶聚酯较低的结晶性能,保证液晶聚酯熔体能够顺利填充复杂精密模具避免形状缺失;而且削弱液晶聚酯的冷结晶能力,避免制件焊接过程中受热而产生较大收缩而导致变形翘曲。

2、具体通过以下技术方案实现:

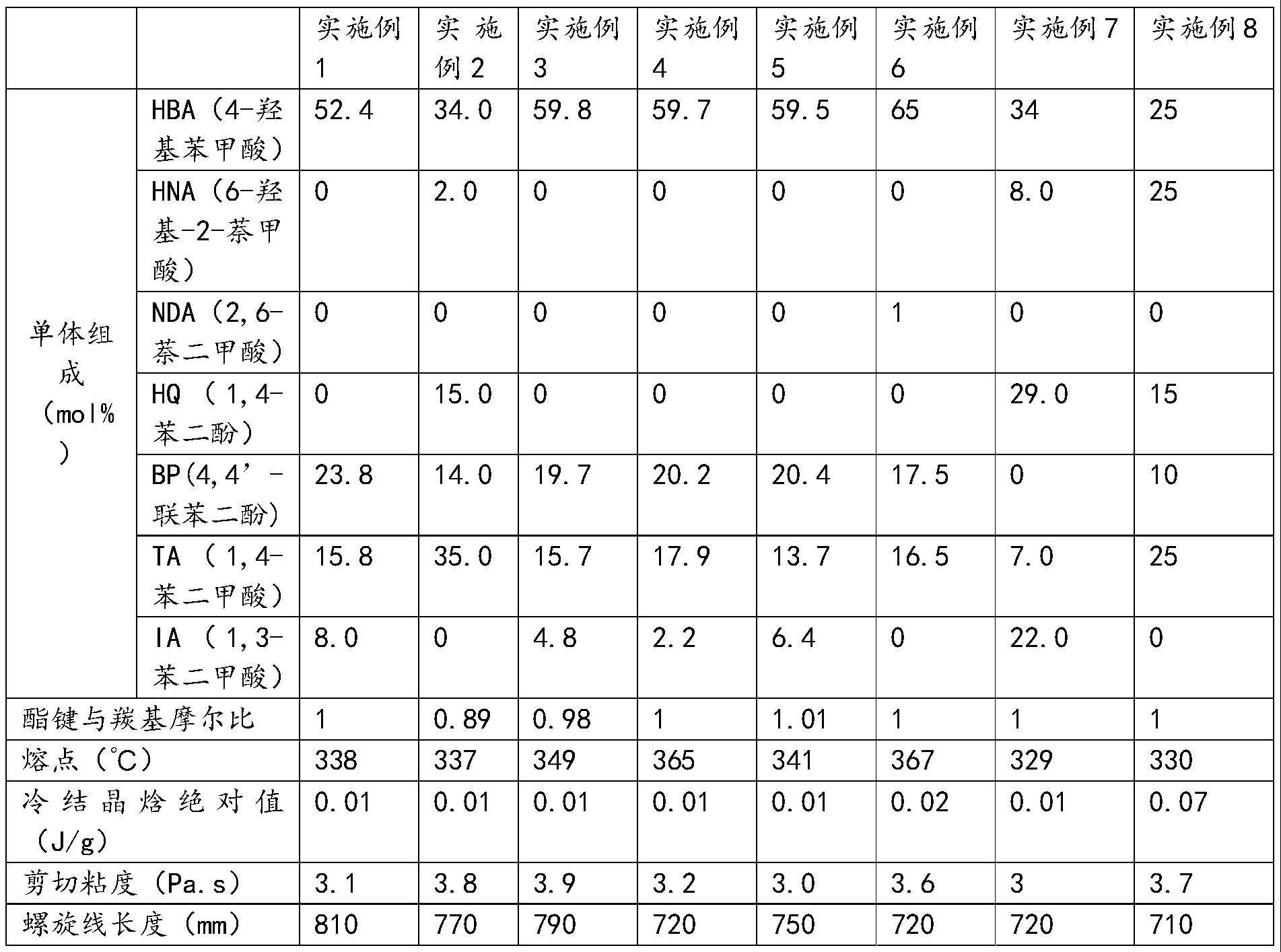

3、一种液晶聚酯,以重复单元总量计,含有以下重复单元:

4、衍生自4-羟基苯甲酸的重复单元,含量为25-70mol%;

5、衍生自对位芳基二羧酸的重复单元,含量为7-40mol%;

6、衍生自对位芳基二酚的重复单元,含量为6-39mol%;

7、具有“弯折效应”结构重复单元,含量为1-30mol%;

8、所述具有“弯折效应”结构重复单元为衍生自1,3-苯二甲酸(ia)、3-羟基苯甲酸(ihba)、6-羟基-2-萘甲酸(hna)和2,6-萘二甲酸(nda)中的至少一种残基结构。

9、优选地,以重复单元总量计,含有以下重复单元:

10、衍生自4-羟基苯甲酸的重复单元,含量为34-63mol%;

11、衍生自对位芳基二羧酸的重复单元,含量为13.7-35mol%;

12、衍生自对位芳基二酚的重复单元,含量为17.5-29mol%;

13、具有“弯折效应”结构重复单元,含量为4.8-12mol%。

14、进一步地,所述衍生自对位芳基二羧酸的重复单元衍生自芳基二甲酸。

15、进一步地,所述衍生自对位芳基二酚的重复单元衍生自芳基二酚。

16、进一步地,所述衍生自对位芳基二羧酸与所述衍生自对位芳基二酚的重复单元的含量之和小于等于50mol%。

17、优选地,所述衍生自对位芳基二羧酸的重复单元衍生自1,4-苯二甲酸(ta)、4,4’-联苯二甲酸(bda)和2,7-芘二甲酸中的至少一种,优选衍生自1,4-苯二甲酸和4,4’-联苯二甲酸中的至少一种,更优选为衍生自1,4-苯二甲酸。

18、优选地,所述衍生自对位芳基二酚的重复单元衍生自1,4-苯二酚(hq)、4,4’-联苯二酚(bp)和2,7-芘二酚中的至少一种,优选衍生自1,4-苯二酚和4,4’-联苯二酚中的至少一种,更优选衍生自4,4’-联苯二酚。

19、进一步地,所述液晶聚酯中,酯键摩尔总量与羰基摩尔总量的比为0.87-1.10,当酯键摩尔总量与羰基摩尔总量的比值为0.87-1.10时,制得的液晶聚酯的粘度范围合适,流动性好。其中,酯键摩尔总量与羰基摩尔总量的比值的测试方法为:将树脂溶解于五氟苯酚/氘代dmso混合溶剂中,在100℃下测定其核磁碳谱,根据特征峰信号积分计算。

20、进一步地,所述液晶聚酯的熔点为300-370℃,熔体剪切粘度为3-6pa·s,冷结晶焓绝对值为0-0.1j/g,螺旋线长度为600-1000mm。

21、其中,熔点采用dsc测得,从室温起以20℃/min的升温速率条件下升温到熔点+30℃的最高温度,在此温度下停留3min后再以20℃/min的速率降温至室温,测试样品在室温下停留3min后再次以20℃/min的升温速率升温到熔点+30℃的最高温度,得到液晶聚酯的第二次熔融曲线,选取此曲线熔融峰值即为熔点。

22、熔体剪切粘度采用毛细管流变仪测试,测试温度为大于熔点0~30℃,剪切速率1000~5000s-1,使用内径1mm,长度20mm的口模测量得到多个剪切速率对应的剪切应力,将剪切应力的自然对数及其对应的剪切速率自然对数进行线性拟合,通过外推法计算得到剪切速率为8000s-1时的剪切应力,所得的剪切应力除以剪切速率即为熔体剪切粘度。

23、冷结晶焓采用dsc测得,从室温起以10℃/min的升温速率条件下升温到熔点+30℃的最高温度,在此温度下停留3min后再以10℃/min的速率降温至室温,测试样品在室温下停留3min后再次以10℃/min的升温速率升温到熔点+30℃的最高温度,得到液晶聚酯的第二次熔融曲线,选取此曲线结晶峰值计算其积分面积,积分面积的绝对值大小即为冷结晶焓绝对值。

24、螺旋线长度采用注塑方法测得,在熔体温度为熔点+10~15℃,注射压力为50~150mpa,注射速度为90~100mm/s的条件下,将树脂注入厚度为1mm、模具温度为40℃的阿基米德螺旋线模具中,成型的螺旋线长度即为树脂的螺旋线长度。

25、本发明还提供上述液晶聚酯的制备方法,包括如下步骤:

26、s1:在惰性气体加压条件下,以芳香族羟基羧酸、芳香族二酚酸为原料,在催化剂与酰化剂的作用下进行酰化反应;

27、s2:酰化反应结束后,加入芳香族二羧酸,减压至常压,排出醋酸及未反应的醋酸酐分子,升温后熔融缩聚得到预聚物;

28、s3:将步骤s2的预聚物冷却固化并造粒,然后进行固相聚合,得到所述液晶聚酯。

29、更具体地,包括如下步骤:

30、s1:在惰性气体加压条件下,以芳香族羟基羧酸、芳香族二酚为原料,在催化剂和酰化剂的作用下进行酰化反应,所述压力保持在0.1mpa-0.2mpa,反应温度为100℃-180℃,反应时间为30分钟-10小时;其中,酰化剂为醋酸酐或丙酸酐。

31、s2:酰化反应结束后,将反应釜内压力进行减压至常压,加入芳香族二羧酸,并以0.1℃/min-150℃/min的速率升温至200℃-400℃,从精馏柱排出醋酸及未反应的醋酸酐分子,当醋酸接收量到达理论值的90%以上时,将反应釜内压力进行减压至1-10kpa,保持此减压条件并将反应体系程序升温到反应最高温度,熔融缩聚得到预聚物;

32、s3:将预聚物冷却固化并造粒,在固相聚合容器中进行固相聚合得到液晶聚酯颗粒,真空度0.1pa-50kpa,固相聚合温度为160-340℃,反应时间为0.5小时-40小时。

33、进一步地,所述酰化反应和熔融缩聚可在催化剂的作用下进行,催化剂采用常规已知的聚酯聚合用催化剂,优选金属盐类催化剂,金属盐类催化剂可以选自醋酸钾、醋酸钠、醋酸镁、醋酸锌、三氧化二锑或钛酸四丁酯中的一种或多种。

34、本发明还提供上述液晶聚酯在模塑制件和薄膜中的应用,如微型电子连接器或通讯连接器。

35、与现有技术相比,本发明的有益效果是:

36、本发明通过合成配方设计,在以4-羟基苯甲酸单体为主的基础上,增加对芳基取代二酚与对芳基取代二羧酸的含量,减少具有“弯折效应”结构的单体单元成分,实现分子链的伸直程度的提升和刚性的增强,达到减少熔体状态链间缠结而提高流动性的目的;另一方面,增加对芳基取代二酚与对芳基取代二羧酸的含量也能够减少4-羟基苯甲酸自聚链段长度,降低链段规整性,从而降低树脂结晶性能。此外,还通过对芳基取代二酚与对芳基取代二羧酸两种单体含量比例的调整,减少交替结构的形成而削弱分子链段规整性,同样降低液晶聚酯的结晶性能。

37、上述手段能够通过保持高剪切速率下液晶聚酯的熔融流动性,减少降温时液晶聚酯的结晶性,保证液晶聚酯熔体能够顺利填充复杂精密模具从而避免形状缺失;而且削弱液晶聚酯的冷结晶能力(冷结晶是指升温过程中原本由于过冷没有结晶的部分结晶性链段受热运动解禁规整排列形成结晶),还能够避免制件焊接过程中因受热而产生较大收缩而导致变形翘曲的情况发生。

38、(1)提升分子链对芳基重复结构单元的相对含量,实现分子链的伸直程度和刚性增强,减少熔体状态链间缠结而提高流动性。

39、(2)本发明在结构上增加对位芳基二酚重复单元与对位芳基二羧酸重复单元的含量也能够减少4-羟基苯甲酸自聚链段长度,降低链段规整性,从而降低树脂结晶性能。

40、(3)通过对位芳基二酚与对位芳基二羧酸两种重复单元含量比例的调整,减少交替结构的形成而削弱分子链段规整性,降低树脂结晶性能。

- 还没有人留言评论。精彩留言会获得点赞!