一种超低分子量聚丙烯酸及其制备方法和应用与流程

1.本发明属于聚合物制备技术领域,具体涉及一种超低分子量聚丙烯酸及其制备方法和应用。

背景技术:

2.丙烯酸类聚合物是很重要的一类水溶性高分子化合物,用途十分广泛。聚丙烯酸(盐)的用途与其分子量的大小有着密切的关系,高分子量的聚丙烯酸钠主要用作吸水剂、絮凝剂等;中分子量的聚丙烯酸钠主要用作增稠剂、保水剂、粘度稳定剂等;低分子量聚丙烯酸钠是一种水溶性高分子电解质,被广泛用作锅炉防垢阻垢剂、颜料分散剂、化纤上浆剂、金属材料淬火剂、洗涤剂助剂、粒状农药载体等,且在印刷业、塑料工业、医学、药学及金属离子废液的金属回收等方面也有广泛应用。

3.已有研究表明,聚丙烯酸的分子量越小、分布越窄,其足够性能越强。因此,开发分子量低于1000的超低分子量聚丙烯酸的制备工艺,对于提高现有产品的性能非常有意义。

4.现有技术中为了制备分子量低于1000的聚丙烯酸,通常会采用较多的有机溶剂作为链转移剂或大量引发剂去制备,或者采用特殊的反应器,采用贵金属催化剂等来进行制备。但是,当使用较多溶剂作为链转移剂或大量引发剂时,存在热耗大,不环保,溶剂难脱除等问题;使用特殊的反应容器和贵金属催化剂时,经济成本较高、装置需要改进,不利于推广应用。

5.有鉴于此,开发一种无需大量溶剂和引发剂,无需特殊的装置,无需贵金属催化剂就可以制备超低分子量聚丙烯酸的方法将会具有广泛的应用前景。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中的超低分子量聚丙烯酸的制备需要大量有机溶剂和引发剂,或者需要特殊的装置,或者需要贵金属催化剂等缺陷,从而提供一种超低分子量聚丙烯酸及其制备方法和应用。

7.为此,本发明提供如下技术方案:

8.本发明提供一种超低分子量聚丙烯酸的制备方法,包括如下步骤:

9.s1,在保护气氛下,将引发剂和丙烯酸加入到水中,保温反应;

10.s2,加入阻聚剂水溶液,保温反应;

11.s3,将步骤s1和s2重复操作3-10次,待反应原料全部加完后,保温反应,产物分离,得到所述超低分子量聚丙烯酸。

12.可选的,保护气氛可以是氮气气氛或惰性气体气氛。

13.本发明中原料引发剂和丙烯酸与阻聚剂交替加入到反应器中,其中,引发剂和丙烯酸同时加入,采用缓慢滴加的方式,而阻聚剂采用快速加入的方式,每次加入的量可以相同也可以不同,只要保证在规定时间内滴加完毕即可。

14.可选的,步骤s1和s2中保温反应的反应温度为70-90℃,反应时间为5-10min;

15.和/或,步骤s3中,待反应原料全部加完后,保温反应的反应温度为70-90℃,反应时间为20-30min。

16.可选的,以所有原料的总质量计,丙烯酸、引发剂、阻聚剂、水的质量比为(15-37):(1-4):(0.01-0.05):(56-84)。

17.可选的,所述阻聚剂为对羟基苯甲醚,1,1-二苯基-2-三硝基苯肼,氯化亚铜中的至少一种;

18.优选的,所述阻聚剂为对羟基苯甲醚和/或1,1-二苯基-2-三硝基苯肼,通过对阻聚剂的优选,能够进一步提升处理后样品的白度和折皱回复角。

19.可选的,所述引发剂和丙烯酸水溶液的总滴加时长为60-120min;

20.和/或,所述阻聚剂的总滴加时长为2-5min。

21.可选的,步骤s2中所述阻聚剂水溶液中阻聚剂的质量浓度为0.1-0.5%;

22.和/或,所述引发剂为过硫酸钠、过硫酸钾、过硫酸铵中的至少一种;

23.和/或,所述产物分离步骤除去多余的水和未反应的单体。

24.多余的水可以通过计算理论固含量大概确定需要除去的水,同时可以通过实时监测产物的固含量来控制产物分离是否达到要求。

25.典型非限定性的,采用低压蒸馏进行产物分离,具体操作参数为釜内抽真空至-0.05至-0.02mpa。

26.本发明提供一种上述的制备方法制备得到的超低分子量聚丙烯酸。

27.可选的,所述超低分子量聚丙烯酸的数均分子量为500-900;固含量为35-50%,分布系数为1.35-1.45。

28.本发明还提供一种上述的超低分子量聚丙烯酸作为阻垢剂、颜料分散剂、化纤上浆剂、金属材料淬火剂、洗涤剂助剂或者织物整理剂的应用;

29.可选的,所述超低分子量聚丙烯酸作为织物整理剂,整理后的织物折皱回复角可以达到280

°

以上。

30.可选的,将上述的超低分子量聚丙烯酸中和至ph=2-7;

31.可选的,采用氢氧化钠、氢氧化钾、氨水、三乙醇胺中的至少一种对超低分子量聚丙烯酸进行中和。

32.本发明技术方案,具有如下优点:

33.1.本发明提供的超低分子量聚丙烯酸的制备方法,利用阻聚剂直接控制产物分子量,通过向反应体系中分批次加入引发剂、丙烯酸和阻聚剂的加料反应方式,来做到超低分子量的聚丙烯酸产品。反应过程不需要加入链转移剂,无需大量有机溶剂和引发剂,无需特殊的装置,无需贵金属催化剂,步骤简单,操作方便,易于控制。所得超低分子量聚丙烯酸的数均分子量为500-900;固含量为35-50%,分布系数为1.35-1.45。

34.2.本发明提供的超低分子量聚丙烯酸,可以作为阻垢剂、颜料分散剂、化纤上浆剂、金属材料淬火剂、洗涤剂助剂或者织物整理剂,效果更佳。特别地,申请人发现采用本发明提供的超低分子量聚丙烯酸作为织物整理剂,具有较好的免烫整理效果,同时不影响白度,强力损失小,整理后的织物折皱回复角可以达到280

°

以上。这是因为,在超低分子量聚丙烯酸合成时引入的阻聚剂,特别是羟基苯甲醚、1,1-二苯基-2-三硝基苯肼两种阻聚剂,可以在产品处理织物时与超低分子量聚丙烯酸产生协同效应,在处理织物时有效防止产品

与织物交联,提升织物的撕破强力;同时扩散到织物中,与织物分子建立氢键,限制分子链移动,改善织物变形,提升抗皱性能。处理织物时无需再加入常规的含磷催化剂,所以不会产生含磷废水。

具体实施方式

35.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

36.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

37.实施例1

38.一种超低分子量聚丙烯酸的制备方法,操作如下:

39.称取360g去离子水置于反应釜中,100rpm下搅拌使其完全溶解,开启加热,并进行氮气保护。称取300g丙烯酸、20g过硫酸铵、200g去离子水置于1l烧杯中,搅拌使其完全溶解均匀待用,标记为a液。称取0.2g对羟基苯甲醚溶解于100g去离子水中待用,标记为b液。

40.当反应釜内溶液温度上升到72℃时,开始滴加八分之一的a液,滴加时间为10min,保温反应10min后。加入八分之一份b液,滴加时间为15s,保温反应5min。然后重新开启滴加八分之一的a液,滴加时间为为10min,保温反应10min后。加入八分之一份b液,滴加时间为15s保温反应5min。以此循环,a液总滴加时长80min,b液总滴加时间为2min。全部滴加完全后保持温度反应30min,然后开启真空,真空度为-0.02mpa,蒸馏除去多余水,得到40%固含量的产品(固含量的测试方法参照《gb 12005.2-1989聚丙烯酸钠固含量测定方法》,下同)。

41.对产品进行gpc测试,数均分子量为820,分布系数为1.35。

42.其中,gpc测试采用岛津凝胶渗透色谱系统进行测定:以聚乙二醇为标准物,流动相为0.1mol/l硝酸钠,柱温40℃,流速0.8ml/min,进样量100μl,样品浓度2g/l,下同。

43.实施例2

44.一种超低分子量聚丙烯酸的制备方法,操作如下:

45.称取240g去离子水置于反应釜中,150rpm下搅拌使其完全溶解,开启加热,并进行氮气保护。称取350g丙烯酸、30g过硫酸钾、220g去离子水置于1l烧杯中,搅拌使其完全溶解均匀待用,标记为a液。称取0.2g对羟基苯甲醚和0.3g 1,1-二苯基-2-三硝基苯肼溶解于100g去离子水中待用,标记为b液。

46.当反应釜内溶液温度上升到70℃时,开始滴加十分之一份a液,滴加时间为12min,保温反应5min后。加入十分之一份b液,滴加时间为30s,保温反应10min。然后重复上述步骤,交替滴加a液和b液,以此循环,a液总滴加时长120min,b液的滴加时间为5min。全部滴加完全后保持温度反应30min,然后开启真空,真空度为-0.05mpa得到35%固含量的产品。

47.对产品进行gpc测试,数均分子量为690,分布系数为1.43。

48.实施例3

49.一种超低分子量聚丙烯酸的制备方法,操作如下:

50.称取620g去离子水置于反应釜中,50rpm下搅拌使其完全溶解,开启加热,并进行氮气保护。称取150g丙烯酸、10g过硫酸钾、100g去离子水置于1l烧杯中,搅拌使其完全溶解均匀待用,标记为a液。称取0.06g对羟基苯甲醚和0.05g 1,1-二苯基-2-三硝基苯肼溶解于100g去离子水中待用,标记为b液。

51.当反应釜内溶液温度上升到80℃时,开始滴加四分之一a液,滴加时间为15min,保温反应5min后。加入四分之一份b液,滴加时间为40s,保温反应8min。然后重复上述步骤,交替滴加a液和b液,a液总滴加时长60min,b液总滴加时间为160s。全部滴加完全后保持温度反应30min,然后开启真空,真空度为-0.03mpa得到50%固含量的产品。

52.对产品进行gpc测试,数均分子量为572,分布系数为1.38。

53.实施例4

54.一种超低分子量聚丙烯酸的制备方法,操作如下:

55.称取620g去离子水置于反应釜中,50rpm下搅拌使其完全溶解,开启加热,并进行氮气保护。称取150g丙烯酸、10g过硫酸钾、100g去离子水置于1l烧杯中,搅拌使其完全溶解均匀待用,标记为a液。称取0.11g 1,1-二苯基-2-三硝基苯肼溶解于100g去离子水中待用,标记为b液。

56.当反应釜内溶液温度上升到90℃时,开始滴加四分之一a液,滴加时间15min,保温反应5min后。加入四分之一份b液,滴加时间为40s,保温反应8min。然后重复上述步骤,交替滴加a液和b液,a液总滴加时长60min,b液总滴加时间为160s。全部滴加完全后保持温度反应30min,然后开启真空,真空度为-0.03mpa得到45%固含量的产品。

57.对产品进行gpc测试,数均分子量为590,分布系数为1.37。

58.实施例5

59.一种超低分子量聚丙烯酸的制备方法,操作如下:

60.称取620g去离子水置于反应釜中,50rpm下搅拌使其完全溶解,开启加热,并进行氮气保护。称取150g丙烯酸、10g过硫酸钾、100g去离子水置于1l烧杯中,搅拌使其完全溶解均匀待用,标记为a液。称取0.11g阻聚剂氯化亚铜溶解于100g去离子水中待用,标记为b液。

61.当反应釜内溶液温度上升到80℃时,开始滴加四分之一a液,滴加时间为15min,保温反应5min后。加入四分之一份b液,滴加时间为40s,保温反应8min。然后重复上述步骤,交替滴加a液和b液,a液总滴加时长60min,b液总滴加时间为160s。全部滴加完全后保持温度反应30min,然后开启真空,真空度为-0.03mpa,得到50%固含量以上的产品。

62.对产品进行gpc测试,数均分子量为582,分布系数为1.37。

63.对比例1

64.一种聚丙烯酸的制备方法,操作如下:

65.称取620g去离子水置于反应釜中,50rpm下搅拌使其完全溶解,开启加热,并进行氮气保护。称取150g丙烯酸、10g过硫酸钾、100g去离子水置于1l烧杯中,搅拌使其完全溶解均匀待用,标记为a液。称取0.06g对羟基苯甲醚和0.05g 1,1-二苯基-2-三硝基苯肼溶解于100g去离子水中待用,标记为b液。

66.当反应釜内溶液温度上升到80℃时,开始滴加a液,滴加时长60min,然后加入b液,滴加时长3min。全部滴加完全后保持温度反应30min,然后开启真空,真空度为-0.03mpa得到50%固含量的产品。

67.对产品进行gpc测试,数均分子量为1572,分布系数为1.58。

68.实验例

69.1、整理剂应用效果测试

70.测试样品:实施例1-5,对比例1,丁烷四羧酸(btca,上海海曲化工有限公司),次亚磷酸钠(郑州卓创化工产品有限公司)。

71.测试方法:

72.首先将实施例和对比例制备得到的超低分子量聚丙烯酸,采用三乙醇胺中和到ph=3,得到试验例1-5(对应实施例1-5)和试验例6(对应对比例1)样品,将1-6样品按质量浓度6%加入水中,制成免烫整理剂溶液1-6将btca按6wt%加入水中,再加入2wt%次亚磷酸钠,制成免烫整理剂溶液7,作为对比例2。

73.将4块相同的织物,放入免烫整理剂溶液1-7中浸轧,通过一浸一轧或多浸多轧方式,获得55~85wt%的带液率;然后用定型机在100~150℃下进行热风烘干,焙烘温度为170℃,焙烘时间为3min。

74.再分别按照《纺织品织物折痕回复性的测定回复角法》gb/t3819-1997,《冲击摆锤法测定织物的撕破强力》astm d1424—1996,cie313-98方法评价折痕回复角、撕破强力和白度。

75.测试设备:

76.tfo/s.350轧染装置(英国roaches公司);yg541a织物折皱弹性测试仪(宁波纺织仪器厂);白度仪(上海精密仪器仪表有限公司wgb-1);lfy-203落锤式织物撕破强力机(山东省纺织科学研究院)。

77.本测试以40支

×

40支,规格130cm

×

80cm,克重110克/平方米的100%全棉平布为例,放入试验例1-9、btca的免烫整理剂溶液中浸轧,二浸二轧,获得60%的带液率;然后用定型机在120℃下进行热风烘干,焙烘温度为170℃,焙烘时间为3min。

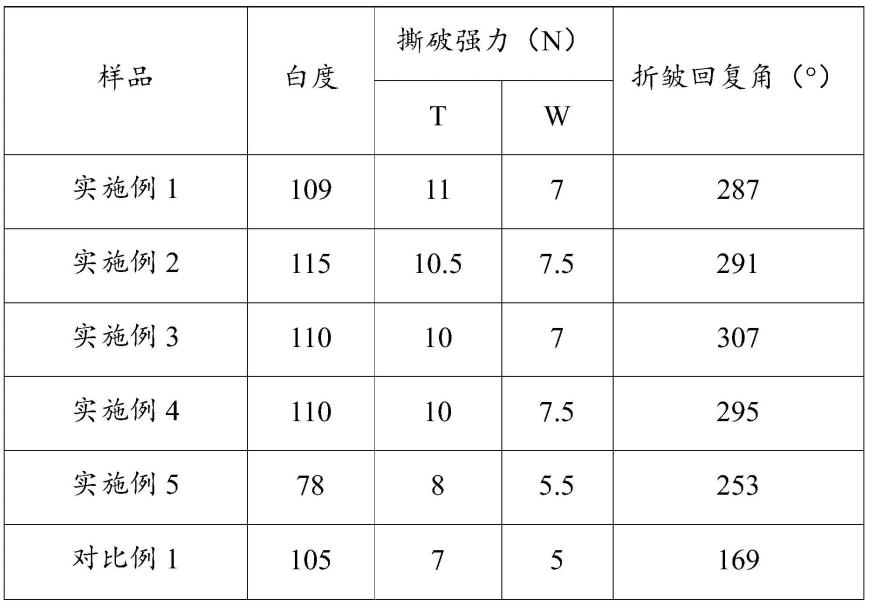

78.具体的测试比较结果如下表所示:

79.表1

[0080][0081][0082]

测试结果显示,试验例1-5样品在撕破强力和折皱回复角测试中均优于对比例。另外,通过实施例5和其它实施例的对比可知,阻聚剂的选择,能够进一步提升处理后样品的折皱回复角和白度。

[0083]

2、阻垢剂应用效果测试

[0084]

测试方法:

[0085]

以市售聚丙烯酸钠阻垢剂(山东科宇聚丙烯酸阻垢剂)为对比例3,首先将实施例和对比例制备得到的超低分子量聚丙烯酸,用氢氧化钠中和到ph=7,得到试验例1-5(对应实施例1-5)和试验例6(对应对比例3)样品,检测实施例1~5、对比例3制得的聚丙烯酸钠水溶液的阻垢性。

[0086]

检测方法为:将对比例和实施例1~5制得的聚丙烯酸水溶液按照gb/t16632-2019水处理剂阻垢性能的测定-碳酸钙沉积法进行测试,测试结果见表3。

[0087]

表3阻垢性能测试结果

[0088][0089][0090]

由于空白实验的离子浓度小于0.005mg/ml,在计算阻垢性能时可以忽略,由表3可以看出,与对比例3的阻垢剂相比,实施例1~5制得的低分子聚丙烯酸钠水溶液的阻垢性能均在90%以上,阻垢性能很好,与市售阻垢剂产品相当或更优,可作为阻垢剂应用。

[0091]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1