一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法与流程

1.本发明涉及石油开采技术领域,尤其涉及一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法。

背景技术:

2.随着海上油田注水开采的持续进行,日注水量逐年递增,常年大排量的注水开采,使得油藏渗透率增加,部分区块已经达到中高渗透率水平。为了改善地层的非均质性,海上油田近些年采用注入核壳自交结聚合物微球材料实现了油藏深部高渗水通道的封堵,取得了一定程度的降水增油效果。

3.为了进一步提升聚合物微球的有效利用率,获得最佳的投入产出比,需要对油井产出液中聚合物微球进行定性定量分析,来了解聚合物微球在注采井之间的分布及走向。聚合物微球的主体为聚丙烯酰胺,目前采用检测聚合物微球溶液中聚丙烯酰胺浓度的方法来间接检测聚合物微球的浓度,常用的主要检测方法有淀粉-碘化镉法、浊度法、黏度法、紫外分光光度法、微孔滤膜过滤干燥法、凯氏定氮法等。其中淀粉-碘化镉法操作复杂,测量范围窄,对溶液ph有较高要求且精度低;浊度法虽具有较高的准确度和较少的干扰因素,但受hpam水解度和分子量的影响,且浊度法对测定温度有要求,样品用量大,在测定环境温度较高或较低和样品较少时均不宜采用。黏度法由于测定温度、离子强度、剪切速率、hpam分子量、水解度和分子量分布的变化均影响hpam溶液黏度,因此该方法的应用受到限制,一般只用于测定聚合物驱注入液中hpam浓度,而不适用于测定采出液中hpam的浓度。紫外分光光度法是根据聚合物微球中聚丙烯酰胺的酰胺基吸光度建立的研究方法,因此水解度、分子量、测定温度、ph值、溶液黏度等因素对该方法基本无干扰或干扰很小,有较高的准确性和抗干扰性,且紫外分光光度法在检测过程中无无需试剂配制安全、无毒,在检测速度、检测范围及简便程度上虽然具有显著优势,但仍然是一种间接的测试微球浓度的方法,而且测试过程较繁琐。微孔滤膜过滤干燥法虽然操作相对简单,但检测容易受到采出水中其他机杂的影响,精准度较差。而凯氏定氮法虽然检测精度高,对样品条件要求低,但需要专门的昂贵设备,对分析人员技术水平要求较高,不适合实验中快速检测,也容易受到采出水中其他含氮化合物或高分子的影响,造成误差。

4.因此,提供一种检测方法简单且检测精确度高的聚合物微球封堵材料,成为本领域亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法,本发明提供的核壳型荧光微球调堵剂注入到海上油田中后,通过荧光法即可测定油井产出液中核壳型荧光微球调堵剂的浓度,检测方法简单且检测精度高。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法,包括以下步骤:

8.(1)将混合油相和核心单体水液混合后进行乳化,得到乳化液;

9.所述混合油相为油相和表面活性剂的混合物;

10.所述核心单体水液包括阳离子功能单体、丙烯酰胺、荧光量子点、丙烯酸酯类助剂、过硫酸盐和水;

11.(2)将所述步骤(1)得到的乳化液与第一引发剂和水混合,进行第一聚合反应,得到核心微球溶液;

12.(3)将所述步骤(2)得到的核心微球溶液和壳层单体水液混合后进行吸附,得到核壳型微球溶液;

13.所述壳层单体水液包括碱、丙烯酸、丙烯酰胺、水、丙烯酸酯类助剂和过硫酸盐;

14.(4)将所述步骤(3)得到的核壳型微球溶液与第二引发剂和水混合,进行第二聚合反应,然后与乳化剂混合后除杂,得到核壳型荧光微球调堵剂。

15.优选地,所述步骤(1)中的油相包括石脑油、环己烷和液体石蜡中的至少一种。

16.优选地,所述步骤(1)中的表面活性剂包括脂肪醇醚moa-3b、椰糖脂肪酸酯se-15、异硬脂酸异丙酯和琥珀酸双异辛酯磺酸盐中的至少一种。

17.优选地,所述步骤(1)中的阳离子功能单体包括十八烷基二甲基烯丙基氯化铵、丙烯酰氧乙基二甲基苄基氯化铵和丙烯酰氧乙基三甲基氯化铵中的至少一种。

18.优选地,所述步骤(1)和步骤(3)中的丙烯酸酯类助剂独立地包括聚乙二醇双丙烯酸酯和/或季戊四醇三丙烯酸酯。

19.优选地,所述步骤(1)和步骤(3)中的过硫酸盐独立地包括过硫酸钠、过硫酸钾和过硫酸铵中的至少一种。

20.优选地,所述步骤(2)中的引发剂包括硫代硫酸钠、焦亚硫酸钠、亚硫酸钠和亚硫酸氢钠中的至少一种。

21.优选地,所述步骤(4)中的乳化剂包括烷基酚聚氧乙烯醚tx-9、烷基酚聚氧乙烯醚tx-10、烷基酚聚氧乙烯醚tx-15和烷基酚聚氧乙烯醚tx-100中的至少一种。

22.本发明提供了上述技术方案所述制备方法制备得到的核壳型荧光微球调堵剂。

23.本发明提供了上述技术方案所述核壳型荧光微球调堵剂在海上油田高渗透油藏中的检测方法,包括以下步骤:

24.i、将核壳型荧光微球调堵剂与油田地层水混合配制成水分散液,然后注入地层进行封堵;

25.ii、利用荧光检测法测定地层采出液中核壳型荧光微球调堵剂的浓度。

26.本发明提供了一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法,本发明基于荧光量子点的荧光检测原理,采用两步法制备了具有荧光示踪功能的核壳型微球,通过采用分步聚合的方式提高了原料的聚合度,使乳化完全;通过在制备核心微球溶液的过程中引入荧光量子点,然后和壳层单体水液混合吸附制备核壳型微球溶液,使得荧光量子点位于核壳型荧光微球的内部,不会脱离,从而提高了后续的检测精度;本发明制备的核壳型荧光微球调堵剂注入油井后,通过检测油井采出液水相中的荧光

发射光谱,即可判断核壳型荧光微球调堵剂是否产出以及产出的浓度,检测方法简单准确度高,为海上油田进一步调整注采工艺参数提供实施依据。实施例的结果显示,本发明制备的核壳型荧光微球调堵剂注入到海上油田中后,通过荧光法即可测定油井产出液中核壳型荧光微球调堵剂的浓度,与称重配制得到的标准品对比,检测精准度可以达到

±

5%。

附图说明

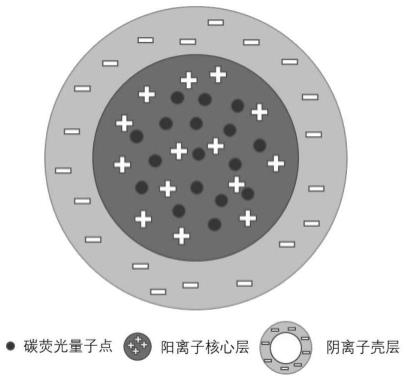

27.图1为本发明提供的核壳型荧光微球调堵剂的结构示意图。

具体实施方式

28.本发明提供了一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法,包括以下步骤:

29.(1)将混合油相和核心单体水液混合后进行乳化,得到乳化液;

30.所述混合油相为油相和表面活性剂的混合物;

31.所述核心单体水液包括阳离子功能单体、丙烯酰胺、荧光量子点、丙烯酸酯类助剂、过硫酸盐和水;

32.(2)将所述步骤(1)得到的乳化液与第一引发剂和水混合,进行第一聚合反应,得到核心微球溶液;

33.(3)将所述步骤(2)得到的核心微球溶液和壳层单体水液混合后进行吸附,得到核壳型微球溶液;

34.所述壳层单体水液包括碱、丙烯酸、丙烯酰胺、水、丙烯酸酯类助剂和过硫酸盐;

35.(4)将所述步骤(3)得到的核壳型微球溶液与第二引发剂和水混合,进行第二聚合反应,然后与乳化剂混合后除杂,得到核壳型荧光微球调堵剂。

36.本发明将混合油相和核心单体水液混合后进行乳化,得到乳化液。

37.在本发明中,所述混合油相为油相和表面活性剂的混合物。

38.在本发明中,所述油相优选包括石脑油、环己烷和液体石蜡中的至少一种,更优选为石脑油、环己烷或液体石蜡。本发明通过采用油相作为溶剂,能够使表面活性剂更容易溶解且分散均匀,同时便于后续与核心单体水液混合后进行乳化。

39.在本发明中,所述表面活性剂优选包括脂肪醇醚moa-3b、椰糖脂肪酸酯se-15、异硬脂酸异丙酯和琥珀酸双异辛酯磺酸盐中的至少一种,更优选为脂肪醇醚moa-3b、椰糖脂肪酸酯se-15、异硬脂酸异丙酯或琥珀酸双异辛酯磺酸盐。本发明通过加入表面活性剂,可以对油相进行改性,从而提高其乳化效果。

40.本发明对所述油相和表面活性剂的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

41.在本发明中,所述油相和表面活性剂的质量比优选为(25~35):(5~10),更优选为30:(5~10)。本发明通过限定油相和表面活性剂的用量,能够使表面活性剂分散更加均匀,同时进一步提高乳化效果,为后续的聚合反应提供良好的环境。

42.在本发明中,所述核心单体水液包括阳离子功能单体、丙烯酰胺、荧光量子点、丙烯酸酯类助剂、过硫酸盐和水。

43.在本发明中,所述阳离子功能单体优选包括十八烷基二甲基烯丙基氯化铵、丙烯

酰氧乙基二甲基苄基氯化铵和丙烯酰氧乙基三甲基氯化铵中的至少一种,更优选为十八烷基二甲基烯丙基氯化铵、丙烯酰氧乙基二甲基苄基氯化铵或丙烯酰氧乙基三甲基氯化铵。本发明通过加入阳离子功能单体,能够在聚合时形成阳离子内核。

44.本发明对所述荧光量子点的种类没有特殊的要求,根据本领域技术人员的技术常识确定即可。本发明通过加入荧光量子点,可以使其在后续聚合的过程中掺杂到核壳型荧光微球的内部,既能够得到含有荧光特性的核壳型荧光微球,同时可以避免荧光量子点的脱落。

45.在本发明中,所述丙烯酸酯类助剂优选包括聚乙二醇双丙烯酸酯和/或季戊四醇三丙烯酸酯。本发明通过加入丙烯酸酯类助剂可以促进乳化的进行。

46.在本发明中,所述过硫酸盐优选包括过硫酸钠、过硫酸钾和过硫酸铵中的至少一种,更优选为过硫酸钠、过硫酸钾或过硫酸铵。本发明通过加入过硫酸盐,可以进一步提高后续聚合反应的聚合效果。

47.在本发明中,所述阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂、水、荧光量子点和过硫酸盐的质量比优选为(1~3):(15~20):(0.001~0.005):(12~18):(0.01~0.05):(0.005~0.01),更优选为(2~3):(15~20):(0.002~0.004):(14~16):(0.02~0.04):(0.006~0.008)。本发明通过控制各组分的用量,能够促进后续乳化的进行。

48.本发明对所述阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂、水、荧光量子点和过硫酸盐的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

49.在本发明中,所述核心单体水液的制备方法优选为将阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂和水混合后加入荧光量子点和过硫酸盐。在本发明中,所述混合优选在搅拌条件下进行,本发明对所述搅拌的速率和时间没有特殊的限定,能够使各组分混合均匀即可。本发明根据不同原料的溶解度不同,通过上述混合方式进行混合,有助于固体原料的溶解完全,避免相互干扰,影响溶解速度。

50.在本发明中,所述混合油相和核心单体水液的质量比优选为(30~45):(28~42),更优选为(35~40):(30~40)。本发明通过控制混合油相和核心单体水液质量比,可以进一步提高乳化效果,以便于后续聚合反应的进行。

51.在本发明中,所述乳化的搅拌速率优选为1000~2000r/min,更优选为1500~1800r/min;所述乳化的时间优选为20~50min,更优选为30~40min;所述乳化的气氛优选为氮气气氛,所述氮气气氛的纯度优选≥99.999%。本发明通过在上述条件下进行乳化,可以进一步提高乳化效果,并使各组分混合均匀,在氮气环境下进行乳化,可以为后续的聚合反应创造良好的反应环境。

52.乳化结束后,本发明优选将所述乳化的产物进行低速搅拌,得到乳化液。

53.在本发明中,所述低速搅拌的速率优选为200~500r/min,更优选为300~400r/min;所述低速搅拌的时间优选为20~50min,更优选为30~40min;所述低速搅拌的气氛优选为氮气气氛,所述氮气气氛的纯度优选≥99.999%。本发明通过在氮气中进行低速搅拌,既可以使乳化液中各组分混合更加均匀,并进一步去除氧气。

54.在本发明中,所述乳化和低速搅拌的总时间优选≥60min。本发明通过将时间控制在上述范围内,有利于将氧气去除完全。

55.得到乳化液后,本发明将所述乳化液与第一引发剂和水混合,进行第一聚合反应,

得到核心微球溶液。

56.在本发明中,所述第一引发剂优选包括硫代硫酸钠、焦亚硫酸钠、亚硫酸钠和亚硫酸氢钠中的至少一种,更优选为硫代硫酸钠、焦亚硫酸钠、亚硫酸钠或亚硫酸氢钠。本发明对所述引发剂的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明通过加入第一引发剂,第一引发剂分解产生了自由基,自由基引发聚合反应,从而促进第一聚合反应的进行。

57.在本发明中,所述乳化液、第一引发剂和水的质量比优选为(58~87):(0.005~0.01):(0.3~0.7),更优选为(60~80):(0.005~0.008):(0.4~0.6)。本发明将各组分的用量控制在上述范围内,既可以保证聚合反应的顺利进行,同时避免第一引发剂用量过多造成原料的浪费。

58.在本发明中,所述第一聚合反应的温度优选为60~90℃,更优选为70~80℃;所述第一聚合反应的时间优选为0.5~2h,更优选为1~1.5h;所述第一聚合反应的气氛优选为氮气气氛,所述氮气气氛的纯度优选≥99.999%。在本发明中,第一引发剂在乳化液中分解产生了自由基,然后在自由基的作用下,阳离子功能单体发生单体聚合,形成长链聚合物,进而形成微球结构,并且在这个过程中荧光量子点会进入到微球的内部,从而使其具有荧光特性;将第一聚合反应的参数控制在上述范围内,可以使聚合反应完全;通过在氮气中进行聚合,可以降低氧气的阻聚作用带来的影响。

59.得到核心微球溶液后,本发明将所述核心微球溶液和壳层单体水液混合后进行吸附,得到核壳型微球溶液。

60.在本发明中,所述壳层单体水液包括碱、丙烯酸、丙烯酰胺、水、丙烯酸酯类助剂和过硫酸盐。

61.在本发明中,所述碱优选为氢氧化钠或氢氧化钾。本发明通过加入碱可以用于中和丙烯酸,调节壳层单体水液的ph。

62.在本发明中,所述丙烯酸和丙烯酰胺作为微球的主体单体,分子中有双键,可以由自由基引发聚合。

63.在本发明中,所述水作为溶剂,可以将各组分溶解。

64.在本发明中,所述丙烯酸酯类助剂优选包括聚乙二醇双丙烯酸酯和/或季戊四醇三丙烯酸酯。本发明通过加入丙烯酸酯类助剂可以将高分子交联形成微球体型凝胶。

65.在本发明中,所述过硫酸盐优选包括过硫酸钠、过硫酸钾和过硫酸铵中的至少一种,更优选为过硫酸钠、过硫酸钾或过硫酸铵。本发明通过加入过硫酸盐可以增加体系中氧化性物质含量,有助于后续引发聚合。

66.在本发明中,所述碱、丙烯酸、丙烯酰胺、水、丙烯酸酯类助剂和过硫酸盐的质量比优选为(0.2~0.8):(0.5~1.5):(8~15):(6~14):(0.01~0.03):(0.01~0.03),更优选为(0.4~0.6):(0.8~1.0):(10~12):(8~12):(0.02~0.03):(0.02~0.03)。本发明通过将各组分的用量控制在上述范围内,可以进一步提高后续聚合反应的效率。

67.在本发明中,所述壳层单体水液的ph优选为6~7。在本发明中,当所述壳层单体水液的ph不满足上述条件时,本发明优选对壳层单体水液的ph进行调整,所述调整的方式优选为加入碱或丙烯酸。本发明将溶液的ph控制在上述范围内,可以降低ph对反应的影响。

68.在本发明中,所述壳层单体水液的制备优选包括以下步骤:

69.1)将碱和部分水混合,得到碱液;

70.2)将丙烯酸、丙烯酰胺和剩余水混合,得到有机溶液;

71.3)将所述步骤1)得到的碱液和所述步骤2)得到的有机溶液混合,得到混合溶液;

72.4)将所述步骤3)得到的混合溶液与丙烯酸酯类助剂和过硫酸盐混合,得到壳层单体水液;

73.所述步骤1)和步骤2)不分先后顺序。

74.本发明优选将碱和部分水混合,得到碱液。

75.在本发明中,所述碱和部分水的质量比优选为(0.2~0.8):(1~4),更优选为(0.4~0.6):(2~3)。本发明对所述混合的方式没有特殊的限定,直接混合即可。

76.本发明优选将丙烯酸、丙烯酰胺和剩余水混合,得到有机溶液。

77.在本发明中,所述丙烯酸、丙烯酰胺和剩余水的质量比优选为(0.5~1.5):(8~15):(5~10),更优选为(0.8~1.0):(10~12):(8~10)。本发明对所述混合的方式没有特殊的限定,直接混合即可。

78.得到碱液和有机溶液后,本发明优选将所述碱液和有机溶液混合,得到混合溶液。

79.在本发明中,所述混合的方式优选为将碱液缓慢倒入到有机溶液。本发明对所述缓慢倒入的速率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过缓慢倒入,可以防止碱液和丙烯酸反应过快。

80.得到混合溶液后,本发明优选将所述混合溶液与丙烯酸酯类助剂和过硫酸盐混合,得到壳层单体水液。

81.在本发明中,所述核心微球溶液和壳层单体水液的质量比优选为(55~90):(14~35),更优选为(60~85):(15~30),进一步优选为(65~80):(20~25)。本发明通过控制其用量,可以保证聚合物微球形成核壳结构。

82.在本发明中,所述核心微球溶液和壳层单体水液的混合优选为将所述壳层单体水液缓慢加入到核心微球溶液中,更优选为将所述壳层单体水液滴加到核心微球溶液中。在本发明中,核心微球溶液和壳层单体水液混合的过程中,壳层水液会吸附在核心微球外表面,形成核壳结构;通过控制壳层单体水液的加入速率,既能够避免由于滴加速度过快,导致壳层水液在油相和表面活性剂的作用下单独成液滴,起不到壳层包覆核心微球的目的,又能够避免由于滴加速度过快,容易导致壳层水液在核心微球的外表面吸附分布不均匀,制备的微球包覆效果差的问题。

83.在本发明中,所述核心微球溶液和壳层单体水液混合的温度优选≤40℃;所述混合的搅拌速率优选为200~500r/min,更优选为300~400r/min;所述混合的气氛优选为氮气气氛,所述氮气气氛的纯度优选≥99.999%。本发明通过在上述环境下混合,可以降低温度和气氛对吸附造成的影响。

84.在本发明中,所述吸附的时间优选为≥30min,更优选为30~60min;所述吸附的搅拌速率优选为200~500r/min,更优选为300~400r/min;所述吸附的气氛优选为氮气气氛,所述氮气气氛的纯度优选≥99.999%。本发明通过在氮气下进行吸附,可以降低氧气对吸附造成的影响。

85.得到核壳型微球溶液后,本发明将所述核壳型微球溶液与第二引发剂和水混合,进行第二聚合反应,然后与乳化剂混合后除杂,得到核壳型荧光微球调堵。

86.在本发明中,所述第二引发剂优选包括硫代硫酸钠、焦亚硫酸钠、亚硫酸钠和亚硫酸氢钠中的至少一种,更优选为硫代硫酸钠、焦亚硫酸钠、亚硫酸钠或亚硫酸氢钠。本发明对所述引发剂的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明通过加入第二引发剂,可以促进第二聚合反应的进行。

87.在本发明中,所述核壳型微球溶液与第二引发剂和水的混合优选为先将引发剂和水混合,然后加入到核壳型微球溶液中。本发明通过上述混合方式,能够使各组分混合均匀,从而进一步使聚合反应更加完全。

88.在本发明中,所述第二聚合反应的时间优选为1.5~3h,更优选为2~2.5h;所述第二聚合反应的温度优选为50~60℃。本发明通过第二聚合反应,使得丙烯酸和丙烯酰胺在引发剂的作用下进行聚合,从而在核心微球的表面形成壳层结构,最终得到内部为阳离子核心,外部为阴离子壳层的核壳结构;通过将第二聚合反应的参数控制在上述范围内,可以进一步使第二聚合反应更加完全。

89.第二聚合反应结束后,本发明优选将第二聚合反应的产物进行冷却,然后再加入乳化剂。本发明对所述冷却的方式没有特殊的限定,自然冷却即可。在本发明中,所述冷却的最终温度优选≤40℃。本发明通过在低温下加入乳化剂,能够防止反应过程中由于聚合放热造成颗粒聚并,降低核壳型荧光微球的粒径。

90.在本发明中,所述乳化剂优选包括烷基酚聚氧乙烯醚tx-9、烷基酚聚氧乙烯醚tx-10、烷基酚聚氧乙烯醚tx-15和烷基酚聚氧乙烯醚tx-100中的至少一种,更优选为烷基酚聚氧乙烯醚tx-9、烷基酚聚氧乙烯醚tx-10、烷基酚聚氧乙烯醚tx-15或烷基酚聚氧乙烯醚tx-100。本发明对所述乳化剂的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明通过加入乳化剂,可以起到辅助核壳型荧光微球调堵剂均匀分散到油田注入水中的作用,便于油田现场施工注入。

91.在本发明中,所述核壳型微球溶液、引发剂、水和乳化剂的质量比优选为(94~99):(0.002~0.009):(0.2~0.8):(1~5),更优选为(95~98):(0.003~0.006):(0.4~0.6):(2~4)。本发明通过控制各组分的用量,可以促进聚合反应的进一步进行,降低体系中残留单体含量,使聚合反应更完全。

92.在本发明中,所述除杂的方式优选为过滤,更优选为采用不锈钢筛网进行过滤,所述不锈钢筛网的目数优选为≥100目。本发明通过过滤的方式能够将聚合反应过程中由于聚合放热造成颗粒聚并而形成的大颗粒杂质去除,从而得到符合要求的核壳型荧光微球调堵剂。

93.本发明基于碳荧光量子点,采用两步法制备了具有荧光示踪功能的核壳型微球,通过检测油井采出液水相中的荧光发射光谱,以此判断核壳型荧光微球调堵剂是否产出以及产出的浓度,为海上油田进一步调整注采工艺参数提供实施依据;制备方法简单,对设备要求较低。

94.本发明提供了上述技术方案所述制备方法制备得到的核壳型荧光微球调堵剂。

95.本发明提供的核壳型荧光微球调堵剂的结构示意图如图1所示。由图1可以看出,核壳型荧光微球调堵剂中核壳型荧光微球的外层为阴离子壳层,内部为吸附有荧光量子点的阳离子内核。

96.本发明通过在核壳型微球调堵剂中吸附荧光量子点,使得调堵剂能够通过荧光的

方式测量,以此判断核壳型荧光微球调堵剂是否产出以及产出的浓度,提高了检测精度。

97.本发明提供了上述技术方案所述核壳型荧光微球调堵剂在海上油田高渗透油藏中的检测方法,包括以下步骤:

98.i、将核壳型荧光微球调堵剂与油田地层水混合配制成水分散液,然后注入地层进行封堵;

99.ii、利用荧光检测法测定地层采出液中核壳型荧光微球调堵剂的浓度。

100.本发明将核壳型荧光微球调堵剂与油田地层水混合配制成水分散液,然后注入地层进行封堵。

101.在本发明中,所述水分散液的浓度优选为1000~10000mg/l,更优选为3000~5000mg/l。本发明将水分散液的浓度控制在上述范围内,既能够便于水分散液注入到油藏中,同时有利于后续的荧光强度检测。

102.得到尾端采出液后,本发明利用荧光检测法测定地层采出液中核壳型荧光微球调堵剂的浓度。

103.本发明提供的核壳型荧光微球调堵剂与油田地层水混合后形成水分散液后,沿注水井注水管线在线泵入,调堵剂在注入水湍流扰动的条件下,很快分散并随注入水进入到地层中,在地层水温度和矿化度的作用下,核壳型荧光微球调堵剂可以对目标井组的中高渗水层或渗水条带形成一定程度的封堵,迫使后续注入水转相,驱替地层残余油,达到降水增油的目的。同时,少量的核壳型荧光微球如果随地层水被从采出井中采出,通过检测采出水中对应波长的荧光发光强度,可以定性定量的分析采出液中核壳型荧光微球调堵剂的含量,进而确定核壳型荧光微球在地层中的运移方向及速度,为油田下一步调整核壳型荧光微球调堵剂的注入量及注入工艺参数提供可参考依据。

104.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

105.实施例1

106.一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法,由以下步骤组成:

107.(1)将混合油相和核心单体水液混合后进行乳化,乳化结束后,进行低速搅拌,得到乳化液;所述混合油相和核心单体水液的质量比为40:28.173;所述乳化的搅拌速率为1000r/min,乳化的时间为50min,所述乳化的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;所述低速搅拌的速率为200r/min,低速搅拌的时间为20min,低速搅拌的气氛为氮气气氛,氮气气氛的纯度为≥99.999%;

108.所述混合油相为油相和表面活性剂的混合物;所述油相为石脑油,所述表面活性剂为脂肪醇醚moa-3b;所述油相和表面活性剂的质量比为35:5;

109.所述核心单体水液的组成为阳离子功能单体、丙烯酰胺、荧光量子点、丙烯酸酯类助剂、过硫酸盐和水;所述阳离子功能单体为十八烷基二甲基烯丙基氯化铵,所述丙烯酸酯类助剂为聚乙二醇双丙烯酸酯,所述过硫酸盐为过硫酸钠;所述阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂、水、荧光量子点和过硫酸盐的质量比为1.157:15:0.001:12:0.01:

0.005;

110.所述核心单体水液的制备方法为将阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂和水混合后加入荧光量子点和过硫酸盐;

111.(2)将所述步骤(1)得到的乳化液与第一引发剂和水混合,进行第一聚合反应,得到核心微球溶液;所述第一引发剂为硫代硫酸钠;所述乳化液与第一引发剂和水的质量比为68.173:0.005:0.7;所述第一聚合反应的温度为70℃,第一聚合反应的时间为1h,第一聚合反应的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;

112.(3)将所述步骤(2)得到的核心微球溶液和壳层单体水液混合后进行吸附,得到核壳型微球溶液;所述核心微球溶液的温度<40℃;所述核心微球溶液和壳层单体水液的质量比为68.878:25.32;所述混合的搅拌速率为200r/min,所述混合的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;所述吸附的时间为30min,吸附的搅拌速率为200r/min,吸附的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;

113.所述壳层单体水液的组成为碱、丙烯酸、丙烯酰胺、水、丙烯酸酯类助剂和过硫酸盐;所述碱为氢氧化钠,丙烯酸酯类助剂为聚乙二醇双丙烯酸酯,过硫酸盐为过硫酸钠;

114.所述壳层单体水液的制备方法为:

115.1)将碱和部分水混合,得到碱液;所述碱和部分水的质量比为0.8:4;

116.2)将丙烯酸、丙烯酰胺和剩余水混合,得到有机溶液;所述丙烯酸、丙烯酰胺和剩余水的质量比优选为0.5:15:5;

117.3)将所述步骤1)得到的碱液缓慢倒入到所述步骤2)得到的有机溶液中搅拌混合,得到混合溶液;所述碱液和有机溶液的质量比为4.8:20.5;

118.4)将所述步骤3)得到的混合溶液与丙烯酸酯类助剂和过硫酸盐混合,调整体系ph值为6,得到壳层单体水液;所述混合溶液与丙烯酸酯类助剂和过硫酸盐的质量比为25.3:0.01:0.01;

119.(4)将第二引发剂和水混合,然后加入到所述步骤(3)得到的核壳型微球溶液中,进行第二聚合反应,反应结束后将体系温度自然冷却至40℃以下,再加入乳化剂搅拌混合30min,最后采用100目不锈钢筛网进行过滤,得到核壳型荧光微球调堵剂;所述第二引发剂为硫代硫酸钠;所述第二聚合反应的时间为2h,第二聚合反应的温度为60℃;所述乳化剂为烷基酚聚氧乙烯醚tx-9;所述核壳型微球溶液、第二引发剂、水和乳化剂的质量比为94.198:0.002:0.8:5。

120.实施例1制备的核壳型荧光微球调堵剂在海上油田高渗透油藏中的检测方法,为以下步骤:

121.i、将核壳型荧光微球调堵剂与渤海油田地层水混合配制成水分散液,然后注入砂芯中,得到尾端采出液;所述水分散液的浓度为5000mg/l;

122.ii、测定所述步骤i得到的尾端采出液以410nm为激发波长的荧光发射光谱,计算520nm处的荧光峰强度,记为a,定量检出核壳荧光微球调堵剂在采出液中的浓度为350mg/l,与称重配制得到的标准品对比,检测精准度可以达到

±

5%。

123.标准品的制备方法为:

124.i、采用称重配制法(称量精确到0.0001克)将核壳型荧光微球调堵剂与渤海油田地层水混合配制成水分散液;所述水分散液的浓度为350mg/l;

125.ii、采用荧光光谱仪测定所述步骤i得到的水分散液以410nm为激发波长的荧光发射光谱,取520nm处的荧光峰强度,记为b。

126.所述检测精准度的计算公式为(a-b)/b

×

100%。

127.实施例2

128.一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法,由以下步骤组成:

129.(1)将混合油相和核心单体水液混合后进行乳化,乳化结束后,进行低速搅拌,得到乳化液;所述混合油相和核心单体水液的质量比为35:41.065;所述乳化的搅拌速率为2000r/min,乳化的时间为20min,所述乳化的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;所述低速搅拌的速率为500r/min,低速搅拌的时间为50min,低速搅拌的气氛为氮气气氛,氮气气氛的纯度为≥99.999%;

130.所述混合油相为油相和表面活性剂的混合物;所述油相为环己烷,所述表面活性剂为椰糖脂肪酸酯se-15;所述油相和表面活性剂的质量比为25:10;

131.所述核心单体水液的组成为阳离子功能单体、丙烯酰胺、荧光量子点、丙烯酸酯类助剂、过硫酸盐和水;所述阳离子功能单体为丙烯酰氧乙基二甲基苄基氯化铵,所述丙烯酸酯类助剂为季戊四醇三丙烯酸酯,所述过硫酸盐为过硫酸钾;所述阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂、水、荧光量子点和过硫酸盐的质量比为3:20:0.005:18:0.05:0.01;

132.所述核心单体水液的制备方法为将阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂和水混合后加入荧光量子点和过硫酸盐;

133.(2)将所述步骤(1)得到的乳化液与第一引发剂和水混合,进行第一聚合反应,得到核心微球溶液;所述第一引发剂为焦亚硫酸钠;所述乳化液与第一引发剂和水的质量比为76.065:0.01:0.3;所述第一聚合反应的温度为80℃,第一聚合反应的时间为1h,第一聚合反应的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;

134.(3)将所述步骤(2)得到的核心微球溶液和壳层单体水液混合后进行吸附,得到核壳型微球溶液;所述核心微球溶液的温度<40℃;所述核心微球溶液和壳层单体水液的质量比为76.375:20.72;所述混合的搅拌速率为500r/min,所述混合的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;所述吸附的时间为30min,吸附的搅拌速率为500r/min,吸附的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;

135.所述壳层单体水液的组成为碱、丙烯酸、丙烯酰胺、水、丙烯酸酯类助剂和过硫酸盐;所述碱为氢氧化钠,丙烯酸酯类助剂为季戊四醇三丙烯酸酯,过硫酸盐为过硫酸钾;

136.所述壳层单体水液的制备方法为:

137.1)将碱和部分水混合,得到碱液;所述碱和部分水的质量比为0.2:1;

138.2)将丙烯酸、丙烯酰胺和剩余水混合,得到有机溶液;所述丙烯酸、丙烯酰胺和剩余水的质量比优选为1.5:8:10;

139.3)将所述步骤1)得到的碱液缓慢倒入到所述步骤2)得到的有机溶液中搅拌混合,得到混合溶液;所述碱液和有机溶液的质量比为1.2:19.5;

140.4)将所述步骤3)得到的混合溶液与丙烯酸酯类助剂和过硫酸盐混合,调整体系ph值为6,得到壳层单体水液;所述混合溶液与丙烯酸酯类助剂和过硫酸盐的质量比为20.7:0.01:0.01;

141.(4)将第二引发剂和水混合,然后加入到所述步骤(3)得到的核壳型微球溶液中,进行第二聚合反应,反应结束后将体系温度自然冷却至40℃以下,再加入乳化剂搅拌混合30min,最后采用100目不锈钢筛网进行过滤,得到核壳型荧光微球调堵剂;所述第二引发剂为焦亚硫酸钠;所述第二聚合反应的时间为2h,第二聚合反应的温度为50℃;所述乳化剂为烷基酚聚氧乙烯醚tx-10;所述核壳型微球溶液、第二引发剂、水和乳化剂的质量比为97.095:0.009:0.2:2.696。

142.实施例2制备的核壳型荧光微球调堵剂在海上油田高渗透油藏中的检测方法,为以下步骤:

143.i、将核壳型荧光微球调堵剂与渤海油田地层水混合配制成水分散液,然后注入砂芯中,得到尾端采出液;所述水分散液的浓度为3000mg/l;

144.ii、测定所述步骤i得到的尾端采出液以350nm为激发波长的荧光发射光谱,计算470nm处的荧光峰强度,记为a,定量检出核壳荧光微球调堵剂在采出液中的浓度为110mg/l,与称重配制得到的标准品对比,检测精准度可以达到

±

5%。

145.标准品的制备方法为:

146.i、采用称重配制法(称量精确到0.0001克)将核壳型荧光微球调堵剂与渤海油田地层水混合配制成水分散液;所述水分散液的浓度为110mg/l;

147.ii、采用荧光光谱仪测定所述步骤i得到的水分散液以350nm为激发波长的荧光发射光谱,取470nm处的荧光峰强度,记为b。

148.所述检测精准度的计算公式为(a-b)/b

×

100%。

149.实施例3

150.一种基于量子点的海上油田高渗透油藏应用的核壳型荧光微球调堵剂的制备方法,由以下步骤组成:

151.(1)将混合油相和核心单体水液混合后进行乳化,乳化结束后,进行低速搅拌,得到乳化液;所述混合油相和核心单体水液的质量比为38:35.041;所述乳化的搅拌速率为1500r/min,乳化的时间为30min,所述乳化的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;所述低速搅拌的速率为300r/min,低速搅拌的时间为30min,低速搅拌的气氛为氮气气氛,氮气气氛的纯度为≥99.999%;

152.所述混合油相为油相和表面活性剂的混合物;所述油相为液体石蜡,所述表面活性剂为琥珀酸双异辛酯磺酸盐(aot);所述油相和表面活性剂的质量比为30:8;

153.所述核心单体水液的组成为阳离子功能单体、丙烯酰胺、荧光量子点、丙烯酸酯类助剂、过硫酸盐和水;所述阳离子功能单体为丙烯酰氧乙基三甲基氯化铵,所述丙烯酸酯类助剂为季戊四醇三丙烯酸酯,所述过硫酸盐为过硫酸胺;所述阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂、水、荧光量子点和过硫酸盐的质量比为1:18:0.003:16:0.03:0.008;

154.所述核心单体水液的制备方法为将阳离子功能单体、丙烯酰胺、丙烯酸酯类助剂和水混合后加入荧光量子点和过硫酸盐;

155.(2)将所述步骤(1)得到的乳化液与第一引发剂和水混合,进行第一聚合反应,得到核心微球溶液;所述第一引发剂为亚硫酸钠;所述乳化液与第一引发剂和水的质量比为73.041:0.008:0.5;所述第一聚合反应的温度为78℃,第一聚合反应的时间为1h,第一聚合反应的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;

156.(3)将所述步骤(2)得到的核心微球溶液和壳层单体水液混合后进行吸附,得到核壳型微球溶液;所述核心微球溶液的温度<40℃;所述核心微球溶液和壳层单体水液的质量比为73.549:24.845;所述混合的搅拌速率为200r/min,所述混合的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;所述吸附的时间为30min,吸附的搅拌速率为200r/min,吸附的气氛为氮气气氛,所述氮气气氛的纯度为99.999%;

157.所述壳层单体水液的组成为碱、丙烯酸、丙烯酰胺、水、丙烯酸酯类助剂和过硫酸盐;所述碱为氢氧化钠,丙烯酸酯类助剂为季戊四醇三丙烯酸酯,过硫酸盐为过硫酸胺;

158.所述壳层单体水液的制备方法为:

159.1)将碱和部分水混合,得到碱液;所述碱和部分水的质量比为0.6:3;

160.2)将丙烯酸、丙烯酰胺和剩余水混合,得到有机溶液;所述丙烯酸、丙烯酰胺和剩余水的质量比优选为1:13:7.205;

161.3)将所述步骤1)得到的碱液缓慢倒入到所述步骤2)得到的有机溶液中搅拌混合,得到混合溶液;所述碱液和有机溶液的质量比为3.6:21.205;

162.4)将所述步骤3)得到的混合溶液与丙烯酸酯类助剂和过硫酸盐混合,调整体系ph值为6,得到壳层单体水液;所述混合溶液与丙烯酸酯类助剂和过硫酸盐的质量比为24.805:0.02:0.02;

163.(4)将第二引发剂和水混合,然后加入到所述步骤(3)得到的核壳型微球溶液中,进行第二聚合反应,反应结束后将体系温度自然冷却至40℃以下,再加入乳化剂搅拌混合30min,最后采用100目不锈钢筛网进行过滤,得到核壳型荧光微球调堵剂;所述第二引发剂为亚硫酸钠;所述第二聚合反应的时间为2h,第二聚合反应的温度为56℃;所述乳化剂为烷基酚聚氧乙烯醚tx-10;所述核壳型微球溶液、第二引发剂、水和乳化剂的质量比为98.394:0.006:0.6:1。

164.实施例3制备的核壳型荧光微球调堵剂在海上油田高渗透油藏中的检测方法,为以下步骤:

165.i、将核壳型荧光微球调堵剂与渤海油田地层水混合配制成水分散液,然后注入砂芯中,得到尾端采出液;所述水分散液的浓度为1000mg/l;

166.ii、测定所述步骤i得到的尾端采出液以370nm为激发波长的荧光发射光谱,计算490nm处的荧光峰强度,记为a,定量检出核壳荧光微球调堵剂在采出液中的浓度为740mg/l,与称重配制得到的标准品对比,检测精准度可以达到

±

5%。

167.标准品的制备方法为:

168.i、采用称重配制法(称量精确到0.0001克)将核壳型荧光微球调堵剂与渤海油田地层水混合配制成水分散液;所述水分散液的浓度为740mg/l;

169.ii、采用荧光光谱仪测定所述步骤i得到的水分散液以370nm为激发波长的荧光发射光谱,取490nm处的荧光峰强度,记为b。

170.所述检测精准度的计算公式为(a-b)/b*100%。

171.由实施例1~3可以看出,本发明提供的核壳型荧光微球调堵剂通过荧光法即可测定油井产出液中核壳型荧光微球调堵剂的浓度,检测方法简单且检测精准度高。

172.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1