一种酶促生物盐凝胶的制备方法和应用

1.本发明涉及凝胶材料技术领域,尤其是涉及一种酶促生物盐凝胶及其制备方法和应用。

背景技术:

2.生物电子学是一门发展迅速的热门交叉学科,其研究目的主要是将生物信号识别、传输和转变为人造机器能够识别的电子信号。近年来,可穿戴的生物电子学器件在人体健康检测,诊疗以及防护方面发挥着重要作用。比如可应用于人体运动传感,生物分子检测,皮肤组织保护,柔性自供能,微创葡萄糖监测等领域。尤其是葡萄糖检测领域,近几十年来,糖尿病和糖耐量受损的全球患病率显著增加,因此研究可连续检测血糖水平的葡萄糖传感器具有重要意义。

3.现阶段生物电子学的研究难点是生物组织和人造设备界面不相容问题。众所周知,自然界中生物的电信号传输主要通过离子进行导电,而人造电子材料主要是通过电子导电。生物组织大多数是柔软湿润的材料,而人造电子材料主要是坚硬的没有柔性的材料。因此,两者之间的本质不同致使界面问题难以解决,从而制约整个生物电子学的发展。

4.凝胶材料是一种具有软湿质地的生物材料,其化学性质稳定,尤其是掺杂生物材料的凝胶更具有良好的生物相容性。凝胶同时还具有类生物组织结构的三维网络结构,具有贯通的网络通道,能够为物质传输提供保障。此外,凝胶具有良好的拉伸、压缩和黏附性能,能够模拟类似生物组织结构的柔性。因此,凝胶可作为联通生物组织和人造电子器件的桥梁材料,是一种优良的生物电子学材料。另外,为实现生物信号的检测,必须在体系中引入组分实现生物信号的识别和传输。酶是一种具有特异性的生物催化剂,在生物体内能够催化生物反应,在材料合成中能够温和高效引发自由基聚合实现凝胶化。采用酶促成胶的方法不仅能够实现温和的构筑三维网络结构并且能够在原位实现酶的固定化,以便用于生物信号的检测。双酶介导的引发体系具有更加高效快速的优点。

5.传统的导电水凝胶为实现离子导电,需要添加高浓度的电解质溶液,如无机盐、强酸或碱,这些物质会诱发生物体内蛋白质和酶的不可逆变性。此外,水凝胶不可避免地会在零度以下结冰,并由于水分蒸发而干燥变硬使其损失柔韧性和离子电导率。上述这些问题为材料的合成又提出了新的挑战。

6.专利cn112210041a公开了一种水合离子液凝胶及其制备方法和应用,该水合离子液凝胶通过以下方法制备得到:酶促成胶制备凝胶时,以水合离子液作为溶剂,所述水合离子液含有阴、阳离子的有机物质,水合离子液遵循霍夫曼离子效应,能够作为保护剂稳定酶的水化层,具有良好的生物相容性。但是该水合离子液凝胶所用离子液体制备提纯复杂,价格较高,不适合大规模生产。此外该水合离子液属于外源性分子,容易引发组织排异反应,无法应用于植入型传感器件。而本发明所涉及的生物盐是生物代谢物,属于内源性物质,具有优良的生物相容性。并且该物质廉价易得,适宜大规模生产。

技术实现要素:

7.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种酶促生物盐凝胶及其制备方法和应用。

8.本发明的目的通过以下技术方案来实现:

9.一种酶促生物盐凝胶的制备方法,包括以下步骤:

10.(1)将不同比例的生物盐与水混合,制备成均匀的生物盐溶液;

11.(2)将硫酸软骨素进行接枝改性,制备出丙烯化硫酸软骨素生物交联剂;

12.(3)将步骤(2)得到的交联剂,以及单体和酶引发体系加入到步骤(1)得到的生物盐溶液中,搅拌至完全溶解成为均一的凝胶前驱液,酶促引发成胶,制备得原位负载酶的生物盐凝胶。

13.步骤(3)制备得到的生物盐凝胶的基础上复合电极材料制备葡萄糖传感器。

14.优选的,步骤(1)中:所述成胶溶剂为生物盐溶液,所述生物盐为d-果糖-1,6-二磷酸三钠盐,所述生物盐的添加浓度不高于0.8g/ml。

15.优选的,步骤(2)中:所述交联剂为改性生物交联剂,所述改性交联剂为丙烯化硫酸软骨素交联剂,所述交联剂的添加量为4-12mg/ml。

16.优选的,步骤(3)中:所述单体为丙烯酰胺类单体,所述单体的添加量为溶剂总重量的20%~30%。

17.优选的,所述单体为丙烯酰胺(aam)、甲基丙烯酰胺(mmaa),n-羟甲基丙烯酰胺(n-mmaa)中的一种或多种。

18.优选的,步骤(3)中:酶引发体系为双酶介导的级联酶体系,包含葡萄糖氧化酶、葡萄糖、辣根过氧化物酶和乙酰丙酮。

19.优选的,所述葡萄糖氧化酶的添加量为1.0mg/ml,葡萄糖的添加量为0.36mg/ml,辣根过氧化物酶的添加量为0.2mg/ml,乙酰丙酮的添加量为10μl/ml。

20.优选的,步骤(3)中酶促引发成胶方式为:放置在37℃下孵化30min。

21.一种酶促生物盐凝胶复合电极材料在葡萄糖传感器中的应用。

22.本发明中的工艺条件为最合适的制备条件。溶剂采用生物盐液体是为了进行离子导电并且保护酶蛋白不会变性,并且提供额外的分子间相互作用,提高凝胶的机械性能和抗冻性能。生物盐的添加量会影响最终凝胶的离子导电率、酶的活性和凝胶的保水率,生物盐含量过低会导致凝胶的离子电导率低,而生物盐含量过高也会导致离子电导率下降并且会导致凝胶的力学性能较差。酶的添加量会影响成胶时间和最终生物盐凝胶表面的酶浓度,酶的浓度越高成胶时间越短,最终凝胶表面酶的浓度越高。生物交联剂丙烯化硫酸软骨素是一种改性多糖,具有折叠结构并且能够与凝胶内部的溶剂和高分子形成各种氢键从而增强机械性能。单体和交联剂的添加量会影响最终得到的凝胶的性能,尤其是其机械性能,如单体或交联剂含量过低会降低凝胶的机械强度,甚至导致不成胶。

23.本发明通过将硫酸软骨素进行接枝改性,制备出丙烯化硫酸软骨素作为交联剂的方法,解决了目前的凝胶材料普遍拉伸能力较弱的问题。硫酸软骨素是一种天然多糖,修饰过的硫酸软骨素保留了良好的生物相容性,并且引入了双键可形成共价交联点,丙烯化硫酸软骨素作为功能性的交联点,既能够提供共价交联点,同时通过其本身的分子折叠作用和氢键提供了大量的非共价交联点,从而使凝胶网络能够缓冲更大的外力,使其具有优良

的力学性能。

24.本发明通过引入生物盐溶剂的方法解决了酶在传统凝胶高浓度酸、碱、盐溶剂中变性的难点,实现了离子导电和酶促电子转移的结合。所采用的有机生物盐d-果糖-1,6-二磷酸三钠盐(fdp)不仅可以保护酶的水化层,使其能够保留高活性从而实现长期稳定的进行酶促电子转移,并且可以提供自由移动的离子,实现离子导电。另外,这种生物盐具有良好的生物相容性,是存在于人体内的细胞代谢物,是一种重要的细胞内糖酵解中间产物,能调节葡萄糖代谢中多种酶系的活性。采用上述生物盐溶液体系制备的凝胶能够良好的保证酶的活性和稳定性,以便随后用于葡萄糖传感应用。

25.本发明生物盐溶剂体系的引入能够有效降低溶剂的蒸汽压,对比传统的水凝胶,生物盐凝胶能够长时间保水分,在低温环境下不结晶,在高温情况下能够降低水分的挥发,因此酶的活性能够在低温、高温和长时间的储存过程中得到保持。

26.本发明通过酶促引发体系成胶,一方面酶用于前期引发成胶制备材料,另一方面酶通过原位负载于凝胶中用于后期的葡萄糖传感应用,一步法实现凝胶的合成,酶的负载,后续酶促应用,简单高效。

27.本发明是一种新型的酶促生物盐凝胶的制备方法,该方法简便高效,绿色环保。该发明优选生物相容性好的生物盐溶液作为溶剂进行成胶,相比于多数离子导电凝胶导致酶变性的缺点,该发明能够保存超过百分之八十的酶活性,从而实现了凝胶的离子导电和酶促电子导电的有机结合,具有广泛的应用前景。该酶促生物盐凝胶能够复合电极材料,用于葡萄糖传感器,并实现可穿戴式检测。

28.与现有技术相比,本发明具有以下有益效果:

29.(1)与传统的凝胶材料相比,本发明制备的生物盐凝胶采用生物盐溶液作为溶剂,采用有机离子导电,更加具有生物相容性。

30.(2)本发明采用的生物盐溶液体系能够保护蛋白周围的水化层,作为一种生物保护剂,能够保持蛋白的柔性结构,使其具有生物催化的活性。

31.(3)相比于水溶液,生物盐凝胶的离子电导率有了明显的提升,利用这一特点本发明制备的生物盐凝胶离子导电率比传统的水凝胶更高。

32.(4)生物盐溶液能够有效降低整个体系的饱和蒸汽压,与水分子能够形成大量的氢键,对水分子具有很好的保护作用,因此本发明制备的生物盐凝胶不易挥发,能够长时间保存,并且具有抗冻性能,在冰点以下仍能正常工作。

33.(5)生物盐溶液与凝胶网路中的高分子链产生许多弱相互作用,在外力作用的时候能够吸收能量,起到缓冲的作用。因此,生物盐凝胶具有更优异的综合性能。

34.(6)与传统的光引发和热引发成胶不同,本发明制备的生物盐凝胶采用更为温和的酶促成胶方法,在聚合的同时能够把酶原位负载到凝胶网络上,且双酶介导的级联酶体系更加温和高效。

35.(7)本发明制备的酶促生物盐凝胶应用于葡萄糖传感器,相比于传统纸质的葡萄糖检测试纸,本发明制备的生物盐凝胶能够循环使用,并且能够在室温条件下保存长时间仍能正常使用。

36.(8)本发明的制备操作简便,条件温和,绿色环保。

附图说明

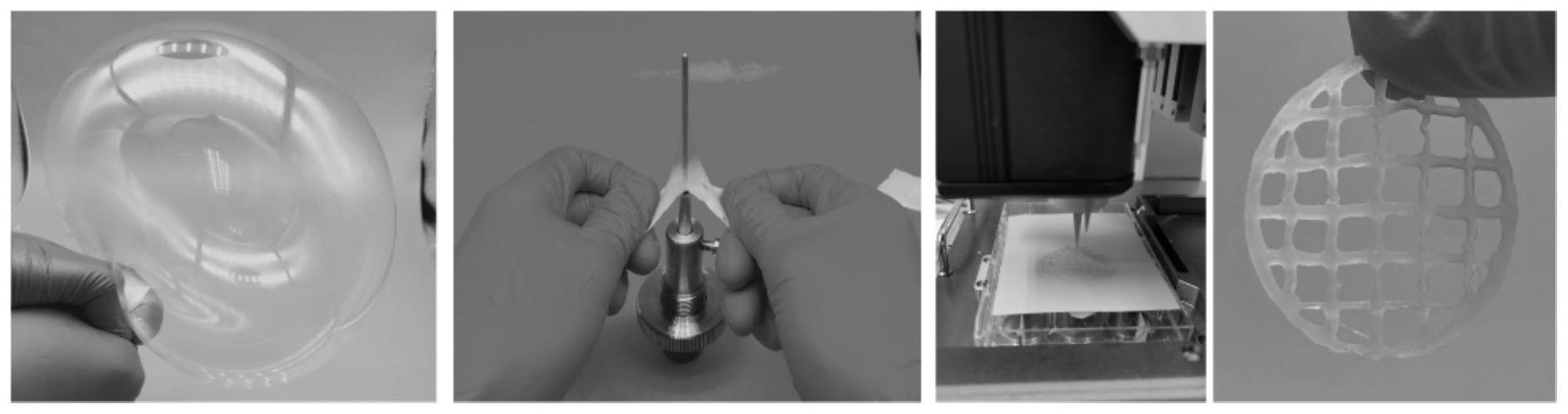

37.图1为实施例1的酶促生物盐凝胶的拉伸性能和3d打印性能展示图;

38.图2为实施例1的酶促生物盐凝胶引发体系的电子顺磁共振波谱图;

39.图3为实施例1的酶促生物盐凝胶的动态时间扫描实验图;

40.图4为实施例1的酶促生物盐凝胶的动态频率扫描实验图;

41.图5为实施例1的酶促生物盐凝胶的压缩曲线图;

42.图6为实施例1的酶促生物盐凝胶的压缩模量和压缩强度图;

43.图7为实施例1的酶促生物盐凝胶的拉伸实验曲线图;

44.图8为实施例1的酶促生物盐凝胶的拉伸模量和断裂伸长率图;

45.图9为实施例1的酶促生物盐凝胶的刺穿实验曲线图;

46.图10为实施例1的酶促生物盐凝胶的剥离实验曲线图;

47.图11为实施例1的酶促生物盐凝胶中负载的葡萄糖氧化酶与自由的葡萄糖氧化酶的lineweaver-bμrk图;

48.图12为实施例1的酶促生物盐凝胶中负载的葡萄糖氧化酶的长期使用活性图;

49.图13为实施例1的酶促生物盐凝胶不同生物盐浓度下的离子电导图;

50.图14为实施例1的酶促生物盐凝胶不同温度下的离子电导图;

51.图15为实施例1的酶促生物盐凝胶为基础制备的葡萄糖传感器的实物图;

52.图16为实施例1的酶促生物盐凝胶作为葡萄糖传感器用于葡萄糖浓度检测的cv曲线图;

53.图17为实施例1的酶促生物盐凝胶作为葡萄糖传感器应用的葡萄糖浓度与电流大小对应图;

54.图18为实施例1的酶促生物盐凝胶作为葡萄糖传感器应用的抗干扰图。

具体实施方式

55.下面结合附图和具体实施例对本发明进行详细说明。

56.实施例1

57.将300mg丙烯酰胺(aam)、10mg双键硫酸软骨素(csma)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。其成胶时间小于800s;其压缩强度为1.63mpa,压缩模量为46.61kpa,能够耐受本身90%的形变;拉伸模量为46.11kpa,最大拉伸形变为2211.85%;刺穿能为7.21mjm-3

,能够承受本身厚度6000%的刺穿形变;与碳布的黏附力为100nm-1

;能够承受零下20℃的低温,室温条件下的离子电导率为18.42mscm-1

;能够保存88%的酶活性;用于葡萄糖传感有很好的灵敏度,稳定性以及抗干扰能力。

58.如图1所示,本实施例的酶促生物盐凝胶具有良好的力学性能,能够进行全方位的拉伸并且具有可塑造成型性能,能够3d打印出复杂图形,并能很好的支撑形状。

59.图2是生物盐凝胶的酶引发体系的电子顺磁共振图像,其是明显的碳自由基特征峰,说明整个酶促引发过程是成功且高效的。

60.图3是酶促生物盐凝胶的成胶过程流变图,其成胶时间小于800s,并且由图4动态频率扫描可以看到,该生物盐凝胶成胶后具有良好的机械稳定性。

61.此外,该生物盐凝胶具有优良的压缩性能,如图5所示,其能够压缩到本身体积的90%,并且能够恢复到原来形状,如图6所示,该生物盐凝胶的压缩强度为1.63mpa,压缩模量为46.61kpa。

62.本实施例的生物盐凝胶具有优良的拉伸性能,图7为生物盐凝胶的拉伸性能曲线,如图8所示,其最大的伸长率为2211.85%,拉伸模量为46.11kpa,比传统的水凝胶有更高的拉伸长度。图9为生物盐凝胶的刺穿实验,旨在测量凝胶的全方位的柔性和耐刺穿的性能,本实施例样品的刺穿能为7.21mjm-3

,能够承受本身厚度6000%的刺穿形变,远远高于传统的水凝胶。

63.图10为生物盐凝胶的黏附性能测试,采用憎水碳布与凝胶测试剥离性能,其粘附力为100nm-1

,有较强的黏附性能。图11是生物盐凝胶中负载的葡萄糖氧化酶的反应活性测试,测试结果表明负载于凝胶中的葡萄糖氧化酶活性相比于自由的酶活性依旧可以保留88%,图12为本实施例样品的长时间储存酶活性,室温存放30天后,负载于生物盐凝胶中的酶活性可以维持在60%以上。

64.图13为生物盐凝胶的离子电导率,其离子电导率最大可达到18.42mscm-1

。图14是生物盐凝胶不同温度下的离子电导率,本实施例能够承受零下20℃的低温。图15以本实施例为基础制备得葡萄糖传感器的实物展示图,通过负载在表面的葡萄糖氧化酶可以实现对葡萄糖的传感。图16是采用本实施例制备的葡萄糖传感器检测葡萄糖的cv图,证明本实施例用于葡萄糖传感时信号输出稳定可靠。图17是本实施例用于葡萄糖检测时的葡萄糖浓度和电流信号对应图,可以看到其具有良好的检测灵敏度。图18为本实施例用于葡萄糖检测时的抗干扰图,证明其具有优异的抗干扰性能。

65.实施例2

66.将300mg丙烯酰胺(aam)、10mg双键硫酸软骨素(csma)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.2g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

67.实施例3

68.将300mg丙烯酰胺(aam)、10mg双键硫酸软骨素(csma)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.6g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

69.实施例4

70.将300mg丙烯酰胺(aam)、10mg双键硫酸软骨素(csma)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.8g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

71.实施例5

72.将300mg甲基丙烯酰胺(mmaa)、10mg双键硫酸软骨素(csma)、10μl辣根过氧化物酶

(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

73.实施例6

74.将300mgn-羟甲基丙烯酰胺(n-mmaa),10mg双键硫酸软骨素(csma)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

75.实施例7

76.将300mg丙烯酰胺(aam),0.5mgn,n'-亚甲基双丙烯酰胺(mbaa)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

77.实施例8

78.将300mg甲基丙烯酰胺(mmaa),0.5mgn,n'-亚甲基双丙烯酰胺(mbaa)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

79.实施例9

80.将300mgn-羟甲基丙烯酰胺(n-mmaa),0.5mgn,n'-亚甲基双丙烯酰胺(mbaa)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

81.实施例10

82.将300mg丙烯酰胺(aam),5mg聚乙二醇二丙烯酸酯(pegda-200)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

83.实施例11

84.将300mg甲基丙烯酰胺(mmaa),5mg聚乙二醇二丙烯酸酯(pegda-200)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝胶。

85.实施例12

86.将300mgn-羟甲基丙烯酰胺(n-mmaa),5mg聚乙二醇二丙烯酸酯(pegda-200)、10μl辣根过氧化物酶(20mg/ml)、10μl乙酰丙酮、50μl葡萄糖(40mm)加入到830μl浓度为0.4g/ml的生物盐溶液中,均匀搅拌,直到溶液变为均匀透明。最后,加入100μl的葡萄糖氧化酶溶液(10mg/ml),得到前驱液。将前驱液放于恒温水浴槽中,37℃孵化30min,得到酶促生物盐凝

胶。

87.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1