一种功能母粒及其制备方法和应用与流程

1.本发明涉及高分子技术领域,尤其是涉及一种功能母粒及其制备方法和应用。

背景技术:

2.随着汽车工业尤其是新能源汽车的稳定发展,汽车材料的成本、环保和节能减排的压力越来越大,聚丙烯凭借其低密度、无毒环保、低廉的价格以及优异的综合性能使其成为了汽车内外饰轻量化、环保化以及低成本化的主流材料,尤其是汽车内饰材料一般都采用改性聚丙烯(pp)材料。

3.由于外观美学要求,一般会选择对汽车内饰进行表面包覆,但是综合成本以及设计要求,如仪表板或者门板等较大的零件一般选择局部包覆,外露的部分仍是司乘人员可直接接触的改性聚丙烯材料;对于该类材料注塑的汽车制件,会通过添加弹性体和滑石粉获得良好的机械性能,但这类材料表面硬度较低,在生产、运输及使用过程中,不可避免会受到硬物的碰擦,从而影响耐用性和美观。因此还需要添加硅酮类或酰胺类耐划伤剂来改善材料的耐划伤性能;然而耐划伤剂的添加则意味着成本的大幅度增加,此外耐划伤剂的作用机理是迁移到材料表面达到降低摩擦系数和保护表面的作用,添加量较大则会影响后续表面包覆的极性处理,添加量较小又无法完全覆盖表面起到有效的耐划伤效果。

4.因此需要开发一种新型功能母粒,既可以增加材料表面硬度、提高材料未包覆部分的耐划伤效果又确保包覆部分的包覆性能。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足之处而提供一种功能母粒及其制备方法和应用。本发明通过苯乙烯-聚丙烯接枝共聚物/聚苯乙烯树脂为载体,复合高极性氧化聚乙烯蜡和油酸酰胺,制备出具有高表面极性的功能母粒,还提供了一种易于包覆及耐划伤的改性聚丙烯材料,可以广泛的用于汽车内饰产品的生产。

6.为实现上述目的,本发明采取的技术方案为:

7.第一目的,本发明提供了一种功能母粒,包括以下重量份的组分:

8.苯乙烯-聚丙烯接枝共聚物30~60份、聚苯乙烯树脂10~19份、氧化聚乙烯蜡8~25份、油酸酰胺20~35份、抗氧剂0.5~5份和润滑剂0.5~5份;所述氧化聚乙烯蜡根据测试标准gb/t 8026-87的滴熔点为101~110℃,所述氧化聚乙烯蜡根据测试标准astm d1986-2014,测试温度为140℃条件下的粘度180~600cps。

9.本发明通过苯乙烯-聚丙烯接枝共聚物中的苯乙烯分散在聚丙烯表层既可以提高硬度,同时相对较高的表面极性更有利于包覆,可以提高功能母粒的包覆及硬度。将苯乙烯-聚丙烯接枝共聚物和聚苯乙烯树脂为基体,达到了增强增韧的效果;聚丙烯树脂接枝苯乙烯后,与聚苯乙烯树脂相容性仍然不佳,因此,需要加入氧化聚乙烯蜡和油酸酰胺,进一步增强了制备的母粒的表面极性和硬度,从而解决了母粒需要包覆部分不易包覆和未包覆部分易划伤的问题。

10.本发明筛选出滴熔点为101~110℃,粘度180~600cps的氧化聚乙烯蜡,适合应用体系的分散和表面改性,当氧化聚乙烯蜡的粘度低于180cps时,氧化聚乙烯蜡易直接迁移甚至析出至材料表面失去效果,当氧化聚乙烯蜡的粘度高于600cps,无法起到分散和迁移至表面起到提高表面极性的作用,因此,氧化聚乙烯蜡的粘度过高和过低均不适合应用体系的分散和表面改性。

11.本发明添加的油酸酰胺可以迁移至材料的表面,提高材料表面的浸润效果,从而提高表面张力,同时氧化聚乙烯蜡和油酸酰胺复配可以更好的分散,避免小分子聚集后大量析出导致提高表面张力的效果降低和不均匀,进而提高材料的包覆效果,并且可以在不加耐划伤剂的条件下提升未包覆部分的耐划伤性能。

12.单独使用硅酮类或者酰胺类耐划伤剂达到内饰耐划伤效果(车厂标准pv3905要求10n负载≤1.5)添加比例较高,会大量迁移聚集至材料表面,对提高表面张力和包覆起到反作用。本发明通过氧化聚乙烯蜡+油酸酰胺的分散体系,油酸酰胺比例下降且不会聚集至表面甚至析出,此外结合苯乙烯带来的表面硬度和表面极性,可以综合性的解决既需要包覆又需要耐划伤的问题。

13.作为本发明所述功能母粒的优选实施方式,所述苯乙烯-聚丙烯接枝共聚物的重量份为35~50份,所述氧化聚乙烯蜡的重量份为12~20份,所述油酸酰胺的重量份为22~30份。

14.当苯乙烯-聚丙烯接枝共聚物优选为上述重量份时,共聚物中的苯乙烯分散在聚丙烯表层既可以提高硬度,同时其具有较高的表面极性更有利于包覆,使得制备的功能母粒硬度较强,且需要包覆的部分易于包覆。

15.苯乙烯-聚丙烯接枝共聚物可以购买也可自制,制备方法为:

16.将自由基引发剂溶入苯乙烯单体溶液,和聚丙烯树脂通过计量泵注入第一阶全程密封反应型双螺杆挤出机,在挤出机螺筒温度从加料口至口末端温度设置在50~230℃之间,得到苯乙烯-聚丙烯接枝共聚物。

17.其中,自由基引发剂为偶氮化合物和过氧化物类自由基引发剂中的一种或几种混合物,优选为偶氮二异丁睛引发剂。

18.该接枝共聚物中,聚丙烯和苯乙烯单体的重量比优选0.8-1.5:1。

19.当氧化聚乙烯蜡和油酸酰胺优选为上述重量份时,可以更好的分散和迁移至表面起到提高表面极性的作用,避免小分子聚集后大量析出导致提高表面张力的效果降低和不均匀,进而提高材料的包覆效果,并且可以在不加耐划伤剂的条件下提升未包覆部分的耐划伤性能。

20.作为本发明所述功能母粒的优选实施方式,所述氧化聚乙烯蜡根据测试标准gb/t 8026-87的滴熔点为103~108℃,所述氧化聚乙烯蜡根据测试标准astm d1986-2014,测试温度为140℃条件下的粘度200~575cps。

21.本发明对氧化聚乙烯蜡的滴熔点和粘度进行优选,更适合体系的分散和表面改性,较好地提高功能母粒表面的极性,使得功能母粒更有利于包覆。

22.作为本发明所述功能母粒的优选实施方式,所述油酸酰胺的纯度大于95%。

23.作为本发明所述功能母粒的优选实施方式,氧化聚乙烯蜡和油酸酰胺的质量比为(0.5~1):(1~2)。

24.氧化聚乙烯蜡和油酸酰胺以上述质量比复配时,提高功能母粒的表面张力,进一步提高未包覆部分的耐划伤性能。

25.作为本发明所述功能母粒的优选实施方式,所述氧化聚乙烯蜡为聚乙烯均聚物、乙烯-醋酸乙烯、乙烯-丙烯酸中的至少一种。

26.作为本发明所述功能母粒的优选实施方式,所述热稳定剂为酚类、胺类、亚磷酸酯类、半受阻酚类、丙烯酰基官能团与硫代酯的复合物类、杯芳烃类热稳定剂中的至少一种。

27.第二目的,本发明提供了一种如上述功能母粒的制备方法,包括以下步骤:

28.1)按重量份称取上述组分;

29.2)将苯乙烯-聚丙烯接枝共聚物、聚苯乙烯树脂、氧化聚乙烯蜡、油酸酰胺、抗氧剂和润滑剂共混喂入第二阶双螺杆挤出机的主喂料口,挤出造粒,制得功能母粒。

30.第三目的,本发明提供了一种改性聚丙烯材料,包括上述的功能母粒和聚丙烯,聚丙烯经三元乙丙橡胶和滑石粉改性后获得,其与功能母粒的质量比为(90~99):(1~10)。更优选地,改性聚丙烯和功能母粒的质量比为96:4。当改性聚丙烯和功能母粒为上述配比时,其改性聚丙烯材料同时具有易包覆及耐划伤性能会更好。

31.本发明将制备的功能母粒和改性聚丙烯复配,提高制备的改性聚丙烯材料的表面张力,进而提高改性聚丙烯材料的包覆性和耐划伤性。本发明的改性聚丙烯材料可以广泛的用于汽车内饰产品的生产,在其注塑过程完成后,可以直接进行简单的清洗工艺后直接进行包覆,无需经过常规的火焰处理或者其他极性处理,直接减少一道制造工序,可大量节约了时间和经济成本,同时兼顾内饰材料耐划伤的问题,避免因为大量添加耐划伤助剂引发的成本上升以及表面迁移导致的不易包覆等生产问题。

32.第四目的,本发明提供了上述功能母粒或者如改性聚丙烯材料在汽车内饰产品中的应用。

33.与现有技术相比,本发明具有以下的有益效果:

34.本发明通过苯乙烯-聚丙烯接枝共聚物中的聚乙烯分散在聚丙烯表层既可以提高硬度,同时相对较高的表面极性更有利于包覆,可以提高功能母粒的表面极性及硬度。将苯乙烯-聚丙烯接枝共聚物和聚苯乙烯树脂为基体,达到了增强增韧的效果;聚丙烯树脂接枝苯乙烯后,与聚苯乙烯树脂相容性仍然不佳,因此,需要加入氧化聚乙烯蜡和油酸酰胺,进一步增强了制备的母粒的表面极性和硬度,并且还避免小分子聚集后大量析出导致提高表面张力的效果降低和不均匀,从而解决了母粒需要包覆部分不易包覆和未包覆部分易划伤的问题;将功能母粒应用于改性聚丙烯材料中,可以提高改性聚丙烯材料的表面极性以及兼顾改性聚丙烯材料的易包覆和耐划伤效果。

具体实施方式

35.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

36.在以下实施例和对比例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

37.以下实施例和对比例的原料来源如下:

38.苯乙烯-聚丙烯接枝共聚物1、苯乙烯-聚丙烯接枝共聚物2、苯乙烯-聚丙烯接枝共

聚物3。

39.苯乙烯-聚丙烯接枝共聚物的制备方法包括:

40.将自由基引发剂溶入苯乙烯单体溶液,和聚丙烯树脂通过计量泵注入第一阶全程密封反应型双螺杆挤出机,在挤出机螺筒温度从加料口至口末端温度设置在50~230℃之间,得到苯乙烯-聚丙烯接枝共聚物,自由基引发剂为偶氮二异丁睛引发剂;

41.苯乙烯-聚丙烯接枝共聚物1中,聚丙烯和苯乙烯单体的重量比为1:1。

42.苯乙烯-聚丙烯接枝共聚物2中,聚丙烯和苯乙烯单体的重量比为0.8:1。

43.苯乙烯-聚丙烯接枝共聚物3中,聚丙烯和苯乙烯单体的重量比为1.5:1。

44.聚苯乙烯树脂:通用级聚苯乙烯,厂家为上海赛科石油化工有限公司,牌号为gpps-123p;

45.氧化聚乙烯蜡1:氧化聚乙烯蜡,霍尼韦尔a-c 6a,滴熔点106℃,粘度375cps(140℃);

46.氧化聚乙烯蜡2:氧化聚乙烯蜡,霍尼韦尔a-c 540a,滴熔点105℃,粘度575cps(140℃);

47.氧化聚乙烯蜡3:氧化聚乙烯蜡,霍尼韦尔a-c 617a,滴熔点101℃,粘度180cps(140℃);

48.氧化聚乙烯蜡4:氧化聚乙烯蜡,霍尼韦尔a-c 573a,滴熔点108℃,粘度600cps(140℃);

49.氧化聚乙烯蜡5:氧化聚乙烯蜡,霍尼韦尔a-c 629a,滴熔点101℃,粘度200cps(140℃);

50.氧化聚乙烯蜡6:氧化聚乙烯蜡,霍尼韦尔a-c 316a,滴熔点140℃,粘度8500cps(150℃);

51.油酸酰胺:牌号为大禾crodmide vrx;

52.润滑剂:硬脂酸锌,厂家为江西宏远,牌号为gz-1042;

53.抗氧剂:由抗氧剂1和抗氧剂2构成(质量比为1:1),抗氧剂1为受阻酚类抗氧剂1010(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯);抗氧剂2为亚磷酸酯类抗氧剂168(三[2,4-二叔丁基苯基]亚磷酸酯);

[0054]

在实施例和对比例中,抗氧剂和润滑剂均为相同市售产品。

[0055]

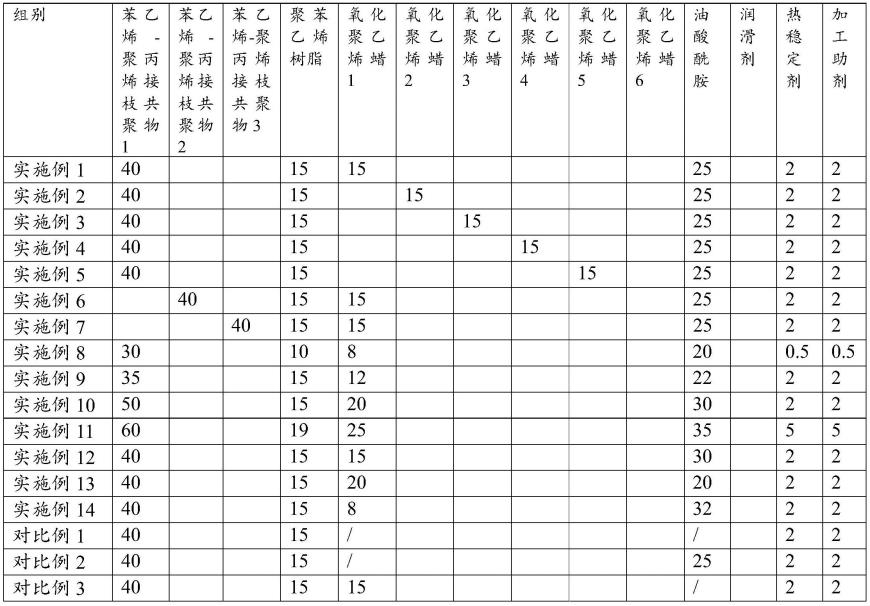

实施例1~14、一种功能母粒及其制备方法

[0056]

实施例1~14提供了一种功能母粒的制备方法,其重量份配方见表1,制备方法如下:

[0057]

1)按重量份称取组分;

[0058]

2)将苯乙烯-聚丙烯接枝共聚物、聚苯乙烯树脂、氧化聚乙烯蜡、油酸酰胺、热稳定剂和加工助剂共混喂入长径比为40:1-56:1的第二阶全程密封反应型双螺杆挤出机的主喂料口,挤出造粒,喂料口到模头各加温区温度设置分别为:一区温度190℃,二区温度200℃,三区到八区的温度210℃,最终制得功能母粒。

[0059]

对比例1~7的制备方法与实施例1~14相同,重量份配方见表1。

[0060]

表1

[0061][0062][0063]

一种改性聚丙烯材料及其制备方法

[0064]

将上述实施例1~14及对比例1~7制备的功能母粒按照表2的配方分别和改性聚丙烯(pp+epdm-t20)混合制成改性聚丙烯材料1-26。

[0065]

改性聚丙烯材料制备方法为:将改性聚丙烯(pp+epdm-t20)和功能母粒混合均匀,通过双螺杆挤出机在200~220℃下熔融挤出、造粒,干燥后即得所述改性聚丙烯材料。

[0066]

表2

[0067][0068][0069]

将制备的改性聚丙烯材料1-26,进行以下性能测试:

[0070]

1)悬臂梁缺口冲击强度:iso 180-2000,测试条件23℃。

[0071]

2)弯曲模量:iso 178-2019,测试条件23℃,2mm/min。

[0072]

3)表面张力(达因值):测试标准为gb/t 14216-2008。

[0073]

4)耐划伤dl(十字划格):pv3905-2015,负载10n,德国大众车厂标准。测试结果如表3所示。

[0074]

表3

[0075][0076][0077]

从表3的数据可知,改性聚丙烯材料1-5采用滴熔点为101~110℃,粘度180~600cps的氧化聚乙烯蜡制备的功能母粒,适合应用本发明体系的分散和表面改性;改性聚丙烯材料2、4未包覆部分的耐划伤性能好于聚丙烯材料3、5,其中以实施例1最佳。

[0078]

改性聚丙烯材料6-7采用不同苯乙烯接枝率的苯乙烯-聚丙烯接枝共聚物,其材料的悬臂梁缺口冲击强度有所降低,并且包覆性能不及实施例1;苯乙烯-聚丙烯接枝共聚物中的苯乙烯分散在聚丙烯表层既可以提高硬度,同时相对较高的表面极性更有利于包覆,可以提高功能母粒的硬度及包覆,进而提高改性聚丙烯材料的力学性能及包覆性能。

[0079]

改性聚丙烯材料1的综合性能优于改性聚丙烯材料9-10,改性聚丙烯材料9-10的综合性能优于改性聚丙烯材料8、11。

[0080]

改性聚丙烯材料12-14中氧化聚乙烯蜡和油酸酰胺以质量比为(0.5~1):(1~2)复配时,可以更好的分散,避免小分子聚集后大量析出导致提高表面张力的效果降低和不均匀,进而提高材料的包覆效果,并且可以在不加耐划伤剂的条件下提升未包覆部分的耐划伤性能。当改性聚丙烯材料22-23中氧化聚乙烯蜡和油酸酰胺的质量比不在本发明范围之内时,改性聚丙烯材料的包覆效果下降,且未包覆部分的耐划伤性能也下降。

[0081]

改性聚丙烯材料15-18采用不同重量份的实施例1功能母粒,改性聚丙烯材料的包

覆效果不及改性聚丙烯材料1。

[0082]

改性聚丙烯材料19不含有聚乙烯蜡和油酸酰胺,材料的耐划伤效果差;改性聚丙烯材料20或21不含有聚乙烯蜡或油酸酰胺,材料的耐划伤效果都不佳,当聚乙烯蜡比例过高时自身也会析出影响效果。改性聚丙烯材料24采用润滑剂替代聚乙烯蜡和油酸酰胺,材料的耐划伤效果差。

[0083]

与改性聚丙烯材料1相比,改性聚丙烯材料25中的氧化聚乙烯蜡的粘度高于600cps,无法起到分散和迁移至表面起到提高表面极性的作用,当氧化聚乙烯蜡的粘度低于180cps时,氧化聚乙烯蜡易直接迁移甚至析出至材料表面失去效果,因此,氧化聚乙烯蜡的粘度过高和过低均不适合应用体系的分散和表面改性。

[0084]

与改性聚丙烯材料1相比,改性聚丙烯材料26不含有功能母粒,材料的表面张力较低,降低了材料的包覆性能,且容易被划伤,耐划伤性能差。

[0085]

本发明通过将苯乙烯-聚丙烯接枝共聚物和聚苯乙烯树脂为基体,达到了增强增韧的效果;聚丙烯树脂接枝苯乙烯后,与聚苯乙烯树脂相容性仍然不佳,因此,需要加入氧化聚乙烯蜡和油酸酰胺,进一步增强了制备的母粒的表面极性和硬度,从而解决了母粒需要包覆部分不易包覆和未包覆部分易划伤的问题。本发明还提供了应用该功能母粒的改性聚丙烯材料及其制备方法,可以广泛的用于汽车内饰产品的生产,在其注塑过程完成后,可以直接进行简单的清洗工艺后直接进行包覆,无需经过常规的火焰处理或者其他极性处理,直接减少一道制造工序可大量节约了时间和经济成本,同时兼顾内饰材料耐划伤的问题,避免因为大量添加耐划伤剂引发的成本上升以及表面迁移导致的不易包覆等生产问题。

[0086]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1