一种加入木材颗粒的硬质聚氨酯泡沫保温材料及其制备方法和应用

1.本发明涉及一种加入木材颗粒的硬质聚氨酯泡沫保温材料及其制备方法和应用,属于硬质聚氨酯泡沫材料制备及应用的技术领域。

背景技术:

2.聚氨酯是一种具有多种通用性能的高分子材料。作为一种聚合物材料,聚氨酯泡沫具有弹性、高保温性、粘结性、良好的减震性和高耐磨性。因此聚氨酯泡沫广泛应用于生活和经济的各个领域,如建筑物外墙保温,冷库保温、建筑板材等,并逐渐取代橡胶、金属和陶瓷等传统材料。随着化石资源的枯竭,以及可再生资源的生物降解性,目前聚氨酯材料的发展方向逐渐指向可再生资源的原材料。

3.我国目前废旧木材回收利用不足,木材供需矛盾十分突出。且废旧木材的回收利用已成为目前亟待解决的问题。因此,提供一种回收利用废旧木材的方法是十分必要的。

技术实现要素:

4.本发明为了解决上述技术问题,提供一种加入木材颗粒的硬质聚氨酯泡沫保温材料及其制备方法和应用。

5.本发明的技术方案:

6.一种加入木材颗粒的硬质聚氨酯泡沫保温材料,该保温材料将木材颗粒作为聚氨酯泡沫的填充物。

7.进一步限定,木材颗粒的直径小于30μm。

8.进一步限定,木材颗粒的直径为21~25μm。

9.进一步限定,该保温材料由以下重量份的原料制备而成: 4~20份木材颗粒,20份聚醚多元醇,10份聚酯多元醇,0.2~0.5份催化剂,3.5~5份泡沫稳定剂,0.3~0.5份发泡剂,30~50份异氰酸酯。

10.更进一步限定,木材颗粒为4~10份。

11.更进一步限定,木材颗粒为4~7份。

12.进一步限定,聚醚多元醇为聚醚4110,官能度为4~4.5,含水量≤0.10%。

13.进一步限定,聚酯多元醇为芳香族聚酯多元醇,分子量为600~4000,含水量≤0.15%。

14.进一步限定,催化剂为n,n-二甲基环己胺、锌铋复合催化剂、油酸钾、乙酸钾中一种或两种以上按照任意比例混合。

15.进一步限定,泡沫稳定剂为硅油。

16.更进一步限定,泡沫稳定剂为ak-158、ak-8803或ak-8804。

17.进一步限定,发泡剂为水。

18.更进一步限定,发泡剂为0.1~5份的水。

19.进一步限定,异氰酸酯中含有二苯基甲烷二异氰酸酯,官能度为2.6~2.7。

20.本发明提供的加入木材颗粒的硬质聚氨酯泡沫保温材料的制备方法包括以下步骤:

21.s1,将聚酯多元醇、聚醚多元醇、发泡剂、泡沫稳定剂、催化剂和木材颗粒混合后搅拌150s,得到组分a;

22.s2,异氰酸酯作为b组分,将a组分和b组分混合搅拌45s,倒入发泡箱中发泡固化,得到加入木材颗粒的硬质聚氨酯泡沫保温材料。

23.本发明提供的加入木材颗粒的硬质聚氨酯泡沫保温材料用于建筑外墙保温、冷库保温、沙发填充料或缓冲材料。

24.本发明利用从回收木材中或直接从初级木材加工生产的废旧木材颗粒作为聚氨酯泡沫的填充物,研究硬质聚氨酯泡沫的表观密度、保温性能、机械强度,与现有技术相比具体有益效果为:

25.(1)在同等保温效果前提下,本发明制造的复合型聚氨酯泡沫板与传统保温材料相比拥有更薄的厚度和更轻的质量,因此采用该复合型聚氨酯泡沫板作为内部保温材料的一体板具有厚度更薄、质量更轻的优点。

26.(2)本发明制造的复合型聚氨酯泡沫,与传统聚氨酯泡沫相比,导热系数低、物质密度大、机械性能大、防火等级为a级,适用于做保温隔热材料。可用于建筑外墙保温、冷库保温、沙发填充料或缓冲材料。

27.(3)在同等成品质量下,本发明制造的复合型聚氨酯泡沫与传统聚氨酯泡沫相比二氧化碳排放量减少,添加剂使用量减少。并充分利用了废旧木材,减少能源损耗,减少污染物的排放,降低成本。

28.(4)本发明制造的复合型聚氨酯泡沫,与传统聚氨酯泡沫相比,拥有更好的吸声性能,适用于做吸音材料。

29.(5)本发明提供的复合型聚氨酯泡沫保温材料的制备方法简单、绿色环保、可实现工业规模化制备。

附图说明

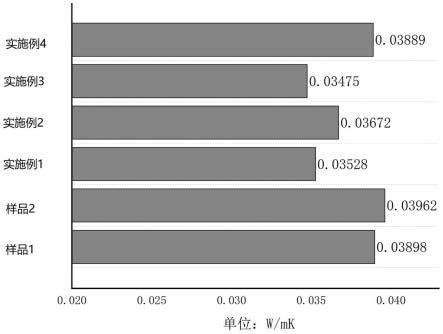

30.图1为不同木材添加量与导热系数的关系图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

32.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

33.以下实施例涉及药品的厂家、型号为:

34.芳香族聚酯多元醇型号为yhy-5132,水份<0.5%,mn:254.236;聚醚多元醇型号为 yhy-4110,水份≤0.1%;粗mdi的厂家型号为万华pm200;硅油型号为ak-158 8805,水份

≤0.3%;铋锌催化剂mn:351.82。

35.具体实施方式一:

36.将平均直径为25μm的15g木材颗粒、20g芳香族聚酯多元醇、10g聚醚4110、4gak-158、0.3g乙酸钾和0.5g水,在25℃、1650r/min条件下搅拌150s混合均匀,得到组分a;称取42.8g粗mdi作为组分b,将a、b两组分混合,在同样条件下搅拌45s;而后将混合物迅速倒入发泡箱中发泡5min,在室温条件下静置固化20min,即得到硬质聚氨酯泡沫。

37.具体实施方式二:

38.本实施方式与具体实施方式一不同处为:木材颗粒粒径为23μm,木材颗粒加入量为 20g,泡沫稳定剂为ak-8803,其他步骤及参数设定与具体实施方式一相同。

39.具体实施方式三:

40.本实施方式与具体实施方式一不同处为:粗mdi加入量为50g,泡沫稳定剂为 ak-158,加入量为5g,催化剂为n,n-二甲基环己胺,加入量为0.4g,其他步骤及参数设定与具体实施方式一相同。

41.具体实施方式四:

42.本实施方式与具体实施方式一不同处为:粗mdi加入量为30g,泡沫稳定剂为 ak-8803,加入量为5g,催化剂为n,n-二甲基环己胺,加入量为0.4g,其他步骤及参数设定与具体实施方式一相同。

43.具体实施方式五:

44.本实施方式与具体实施方式一不同处为:材颗粒加入量为7g,其他步骤及参数设定与具体实施方式一相同。

45.具体实施方式六:

46.本实施方式与具体实施方式一不同处为:材颗粒加入量为10g,其他步骤及参数设定与具体实施方式一相同。

47.实施例1:

48.将平均直径为21μm的4g木材颗粒、20g芳香族聚酯多元醇、10g聚醚4110、4gak-8804、0.3g油酸钾和0.5g水,在25℃、1650r/min条件下搅拌150s混合均匀,得到组分a;称取42.8g粗mdi作为组分b,将a、b两组分混合,在同样条件下搅拌45s;而后将混合物迅速倒入发泡箱中发泡5min,在室温条件下静置固化20min,即得到硬质聚氨酯泡沫。

49.在静置24h以后,将所得聚氨酯泡沫用型号为tps 2500s的导热系数仪测得导热系数为0.03528w/(m

·

k)。

50.实施例2:

51.将平均直径为21μm的8.5g木材颗粒、20g芳香族聚酯多元醇、10g聚醚4110、4.5gak-8804、0.3g油酸钾和0.5g水,在25℃、1650r/min条件下搅拌150s混合均匀,得到组分a;称取39.9g粗mdi作为组分b,将a、b两组分混合,在同样条件下搅拌45s;而后将混合物迅速倒入发泡箱中发泡5min,在室温条件下静置固化20min,即得到硬质聚氨酯泡沫。

52.在静置24h以后,将所得聚氨酯泡沫用型号为tps 2500s的导热系数仪测得导热系数为0.03672w/(m

·

k)。

53.实施例3:

54.将平均直径为21μm的13.7g木材颗粒、20g芳香族聚酯多元醇、10g聚醚4110、4.4g

ak-8804、0.3g油酸钾和0.3g水,在25℃、1650r/min条件下搅拌150s混合均匀,得到组分a;称取41.9g粗mdi作为组分b,将a、b两组分混合,在同样条件下搅拌45s;而后将混合物迅速倒入发泡箱中发泡5min,在室温条件下静置固化20min,即得到硬质聚氨酯泡沫。

55.在静置24h以后,将所得聚氨酯泡沫用型号为tps 2500s的导热系数仪测得导热系数为0.03475w/(m

·

k)。

56.实施例4:

57.将平均直径为21μm的4g木材颗粒、20g芳香族聚酯多元醇、10g聚醚4110、3.1gak-8804、0.3g油酸钾和0.5g水,在25℃、1650r/min条件下搅拌150s混合均匀,得到组分a;称取41.6g粗mdi作为组分b,将a、b两组分混合,在同样条件下搅拌45s;而后将混合物迅速倒入发泡箱中发泡5min,在室温条件下静置固化20min,即得到硬质聚氨酯泡沫。

58.在静置24h以后,将所得聚氨酯泡沫用型号为tps 2500s的导热系数仪测得导热系数为0.03889w/(m

·

k)。

59.效果例:

60.将实施例1-4获得的聚氨酯泡沫保温材料的导热系数与样品1和样品2的导热系数进行对比,结果如图1所示,其中样品1和样品2为商业聚氨酯泡沫。由图1可知,本发明制造的复合型聚氨酯泡沫,与传统聚氨酯泡沫相比,导热系数低。这是因为木头在0-100℃的温度范围内,木材内部孔隙表面辐射对传热影响很小,固态的木材实质物质除极少量挥发物之外,在通常的木材传热温度下扩散几乎不存在。并且我们所用木材含水量较低,属于干木材,其导热系数也较低。

61.以上所述仅为本发明的较佳实施例而已,鉴于本发明所属领域的技术人员可以对上述实施方式进行适当的变更和修改,因此,本发明并不局限于上面所述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1