一种制备ABS的装置及方法与流程

一种制备abs的装置及方法

技术领域

1.本发明属于高分子材料树脂技术领域,具体涉及一种制备abs的装置及其方法。

背景技术:

2.abs树脂是苯乙烯(c8h8)、丁二烯(c4h6)和丙烯腈(c3h3n)的三元共聚物,是一种强度高、韧性好、易于加工成型的热塑性高分子材料,广泛应用于电子电器、汽车部件、玩具耗材等领域。目前,abs树脂工业生产方法主要是:乳液接枝-本体san掺混法和连续本体聚合法。乳液接枝-本体san掺混法产品种类丰富、性能优良,但产品中残留单体含量较高,生产过程中用水量大,后续增加水处理费用,对环境污染大;连续本体法工艺绿色环保,产品洁净度高,但产品种类较少,冲击强度低。随着国家对企业环保的要求越来越高,乳液接枝-本体san掺混法工业化越来越受到限制,而连续本体法逐渐成为国内新建装置的首选工艺技术。同时,研究原料进料、优化工艺操作参数、提高产品冲击强度等性能一直是本体法制备abs树脂的研究热点。

3.目前国内使用连续本体法生产abs树脂的企业包括上海高桥石化和北方华锦集团等,牌号大多是通用型abs产品,冲击强度较低,难以满足下游高端消费市场对abs产品的高抗冲性以及高光泽度的需求。

4.美国专利us2727884和us3600535公开了一种采用四台活塞流反应器串联制备abs的工艺。通过大量的导热油循环带走聚合反应释放的热量,将聚丁二烯橡胶、苯乙烯和丙烯腈单体预热到反应温度进行反应,反应后的聚合物送到脱挥器,将未反应的苯乙烯和丙烯腈单体闪蒸出去,熔融的物料再经过拉条切粒得到abs树脂成品。其缺点是活塞流反应器的结构复杂,加工难度大、设备投资高。

5.日本三井的发明专利cn1121443c提出了一种“橡胶改性的苯乙烯树脂组合物的制造方法”,采用四组完全混合型反应器的连续本体聚合装置制备橡胶改性的苯乙烯树脂,国内吉化公司有机合成厂于1986年引进了此技术用于生产连续本体法abs,将无交联橡胶溶于苯乙烯和丙烯腈单体中,连续加入四个全混釜反应器,在第一个反应器中预聚至相转变,然后在第二、三、四反应器中继续进行本体聚合。原设计可生产8个abs产品牌号。但是由于技术不成熟,产品只能达到中等冲击强度,牌号少且有些辅助原料必须依赖进口,此装置基本上只用来生产hips树脂。

技术实现要素:

6.(一)要解决的技术问题

7.本发明的目的是提供一种制备abs的装置及其方法,通过橡胶、苯乙烯与丙烯腈分股聚合反应的方式,保证了橡胶粒子在相转变的过程中夹附足够量的单体共聚物,这有利于橡胶粒度呈双峰或多峰分布,提高abs产品较高的表面光泽和较高的韧性;本发明生产的abs树脂具有高冲击强度,同时减少设备投资额以及改善连续生产运行不稳定等工艺问题,具有较高的实用价值。

8.(二)技术方案

9.本发明的一种制备abs的装置,包括预接触器1、预接触器2、多级聚合器、列管后聚合器,所述接触器1与预接触器2连接,预接触器2与多级聚合器连接,多级聚合器与列管后聚合器;其中,预接触器1用于将聚丁二烯橡胶与苯乙烯混合成的胶液与丙烯腈、化学助剂混合接触,发生聚合反应;预接触器2用于将预接触器1的出料与丙烯腈、化学助剂混合接触,继续发生聚合反应,或将预接触器1的出料直接与化学助剂混合接触,在预接触器2中继续发生聚合反应;所述多级聚合器用于将预接触器2的出料继续进行接枝聚合;所述列管后聚合器能保证abs转化率达到预期要求,同时确保生成的abs产品品质稳定。

10.本发明的一种制备abs的方法,进料各组分范围值是占总进料量的值,分别是:15—20%乙苯、8—13%橡胶、5—20%丙烯腈和50—65%苯乙烯,化学助剂:引发剂占0.01—0.03%,链转移剂占0.05—0.3%,抗氧化剂占0.15—0.3%;所述橡胶为聚丁二烯橡胶。

11.其中,丙烯腈分两股分别进入预接触器1和预接触器2;

12.具体步骤如下:

13.1)将聚丁二烯橡胶粉碎成橡胶碎与苯乙烯、稀释剂混合成胶液,经升温后进入所述的预接触器1,升温后的胶液与第一股丙烯腈、引发剂、抗氧化剂混合接触;控制预接触器1的操作压力为0.8mpag,搅拌速率为20rpm;预接触器1是内带有搅拌器的全混釜反应器,反应器的高径比2—3,预接触器1的外壁采用夹套结构,夹套层介质是导热油,通过导热油的循环,不断地带走反应放出的热量;苯乙烯、丙烯腈单体聚合转化率不超过其橡胶含量百分比,使橡胶相在预接触器1中仍为连续相,不发生相转变,同时控制预接触器1的反应器温度恒定,此时单体聚合放出的热量刚好将进料温度升至聚合反应所需温度,实现反应放热与进料升温吸热之平衡,夹套结构中介质仅起到维稳微调反应器温度的作用;

14.2)从预接触器1出来的胶液进入预接触器2,与另一股丙烯腈、链转移剂混合接触,反应温度控制在110℃,操作压力为0.78mpag,搅拌速率为30rpm;预接触器2的结构形式与预接触器1相同,预接触器2的高径比2.5—3.5,外壁采用夹套结构,夹套层介质是导热油,苯乙烯继续和丙烯腈单体发生聚合反应,直至完成相转变;其中,进入预接触器1的丙烯腈占总丙烯腈流量的80%,进入预接触器2的丙烯腈占总丙烯腈流量占20%;

15.3)所述的预接触器2与多级聚合器1、多级聚合器2相连,多级聚合器1、多级聚合器2是内带搅拌器的平推流反应器,外壁采用夹套结构,夹套介质是导热油,两个多级聚合器之间能串联也能并联;在预接触器2完成了相转变的反应物料进入多级聚合器1中,反应物料与链转移剂混合,进入多级聚合器2,多级聚合器的操作温度为125-150℃,操作压力0.75mpag,搅拌速率为10rpm;此时橡胶作为分散相已被充分接枝,橡胶颗粒表面接枝了大量的单体共聚物以提高两相之间的界面结合力,多级聚合器内部温度沿轴向呈梯度分布,通过夹套冷却的方式及时撤走聚合反应放出的热量,避免局部过度反应导致聚合物爆聚,造成搅拌设备动力不足,甚至造成反应器设备损害的问题;

16.4)从多级聚合器出来的物料进入列管后聚合器,列管后聚合器采用列管反应器的结构形式,物料在列管入口被分散于各列管中,更好地增加了物料与列管间的介质的接触面积,使得反应热及时被管间介质导热油撤走,列管后聚合器的温度控制在165-180℃,操作压力为0.62mpag;深化橡胶粒子与单体共聚物的接枝交联;通过列管后聚合器能保证abs

转化率达到预期要求,同时确保生成的abs产品品质稳定。

17.列管式反应器又称管束式反应器;由若干根反应管组成,是管内能装有催化剂的固定床反应器;其结构是由管束、壳体、两端封头组成;列管外采用烟气、高温水蒸气提供反应所需热量,或采用熔盐导热油和水移出反应放出的热量,维持反应温度。

18.本发明的一种制备abs的方法,进料各组分范围值是占总进料量的值,分别是:15—20%乙苯、8—13%橡胶、5—20%丙烯腈和50—65%苯乙烯;化学助剂:引发剂占0.01—0.03%,链转移剂占0.05—0.3%,抗氧化剂占0.15—0.3%;

19.其中,丙烯腈一次性加入预接触器1;

20.具体步骤如下:

21.1)将聚丁二烯橡胶粉碎成橡胶碎与苯乙烯、稀释剂混合成胶液,经升温后进入所述的预接触器1,升温后的胶液与丙烯腈、引发剂、抗氧化剂混合接触;控制预接触器1的操作压力为0.8mpag,搅拌速率为20rpm;预接触器1是内带有搅拌器的全混釜反应器,反应器的高径比2—3,预接触器1的外壁采用夹套结构,夹套层介质是导热油,通过导热油的循环,不断地带走反应放出的热量;苯乙烯、丙烯腈单体聚合转化率不超过其橡胶含量百分比,使橡胶相在预接触器1中仍为连续相,不发生相转变,同时控制预接触器1的反应器温度恒定,此时单体聚合放出的热量刚好将进料温度升至聚合反应所需温度,实现反应放热与进料升温吸热之平衡,夹套结构中介质仅起到维稳微调反应器温度的作用;

22.2)从预接触器1出来的胶液进入预接触器2,与链转移剂混合接触,反应温度控制在110℃,操作压力为0.78mpag,搅拌速率为30rpm;预接触器2的结构形式与预接触器1相同,预接触器2的高径比2.5—3.5,外壁采用夹套结构,夹套层介质是导热油,苯乙烯继续和丙烯腈单体发生聚合反应,直至完成相转变;

23.3)所述的预接触器2与多级聚合器1、多级聚合器2相连,多级聚合器1、多级聚合器2是内带搅拌器的平推流反应器,外壁采用夹套结构,夹套介质是导热油,两个多级聚合器之间能串联也能并联;在预接触器2完成了相转变的反应物料进入多级聚合器1中,反应物料与链转移剂混合,进入多级聚合器2,多级聚合器的操作温度为125-150℃,操作压力0.75mpag,搅拌速率为10rpm;此时橡胶作为分散相已被充分接枝,橡胶颗粒表面接枝了大量的单体共聚物以提高两相之间的界面结合力,多级聚合器内部温度沿轴向呈梯度分布,通过夹套冷却的方式及时撤走聚合反应放出的热量,避免局部过度反应导致聚合物爆聚,造成搅拌设备动力不足,甚至造成反应器设备损害的问题;

24.4)从多级聚合器出来的物料进入列管后聚合器,列管后聚合器采用列管反应器的结构形式,物料在列管入口被分散于各列管中,更好地增加了物料与列管间的介质的接触面积,使得反应热及时被管间介质导热油撤走,列管后聚合器的温度控制在165-180℃,操作压力为0.62mpag;深化橡胶粒子与单体共聚物的接枝交联;通过列管后聚合器能保证abs转化率达到预期要求,同时确保生成的abs产品品质稳定。

25.(三)有益效果

26.本发明的优点在于:

27.1、本发明通过橡胶、苯乙烯与丙烯腈分股聚合反应的方式,保证了橡胶粒子在相转变的过程中夹附足够量的单体共聚物,这有利于橡胶粒度呈双峰或多峰分布,提高abs产品较高的表面光泽和较高的韧性;

28.2、本发明通过动力搅拌设备分级设置控制橡胶粒径大小和分布,提高abs产品抗冲击性能;

29.3、本发明降低了装置导热油的循环量;

30.4、本发明优化了工艺流程,节省投资。

附图说明

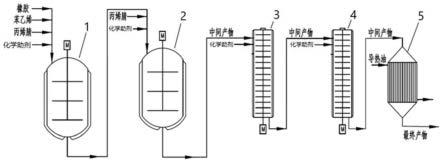

31.图1是本发明的整体结构示意图;

32.图中,1、预接触器1;2、预接触器2;3、多级聚合器1;4、多级聚合器2;5、列管后聚合器;

具体实施方式

33.以下实施例用于说明本发明,但不用来限制本发明的范围。

34.如附图1所示:

35.本发明的一种制备abs的装置,包括预接触器1、预接触器2、多级聚合器、列管后聚合器,所述接触器1与预接触器2连接,预接触器2与多级聚合器连接,多级聚合器与列管后聚合器;其中,预接触器1用于将聚丁二烯橡胶与苯乙烯混合成的胶液与丙烯腈、化学助剂混合接触,发生聚合反应;预接触器2用于将预接触器1的出料与丙烯腈、化学助剂混合接触,继续发生聚合反应,或将预接触器1的出料直接与化学助剂混合接触,继续发生聚合反应;所述多级聚合器用于将预接触器2的出料继续进行接枝聚合;所述列管后聚合器能保证abs转化率达到预期要求,同时确保生成的abs产品品质稳定。

36.实施例1

37.丙烯腈分两股分别进入预接触器1和预接触器2;

38.原料(胶液):橡胶、苯乙烯、丙烯腈,乙苯作为稀释剂,胶液中各原料的含量:橡胶占10%,苯乙烯占65%,乙苯占9.37%,丙烯腈15%;原料总流量为9000kg/h,其中丙烯腈分两次以4:1的比例分别加入预接触器1和预接触器2;

39.各助剂的量:引发剂(商品名trigonox 22-e-50)占0.03%,链转移剂(化学名称:正十二烷基硫醇)占0.3%,抗氧化剂(化学名称:1-十八烷基-3-(3,5-二叔丁基-4-羟苯基))占0.3%;

40.以上原料和助剂是占总进料量的百分比值;

41.将含有2-3mm粒径的橡胶碎、苯乙烯和乙苯的胶液送入预接触器1,在预接触器1内加入第一股丙烯腈、引发剂、抗氧化剂,控制预接触器1的温度在100℃,操作压力为0.8mpag,搅拌速率为20rpm;出料进入预接触器2,继续在预接触器2中加入第二股丙烯腈、链转移剂,反应温度控制在110℃,操作压力为0.78mpag,搅拌速率为30rpm;预接触器2的出料进入多级聚合器继续接枝聚合,多级聚合器的操作温度为125-150℃,操作压力0.75mpag,搅拌速率为10rpm;从多级聚合器出来的物料进入列管后聚合器,操作温度为165℃,操作压力为0.62mpag;物料在列管后聚合器顶部进入,均匀分散于各列管中,然后从列管后聚合器底部出来反应物料,获得得abs产品。

42.对上述实施例1得到的abs树脂进行性能检测,橡胶粒径大小1163nm,冲击强度为179.3j/m。

43.实施例2

44.丙烯腈不分股一次加入预接触器1。

45.原料(胶液):橡胶、苯乙烯、丙烯腈,乙苯作为稀释剂,胶液中各原料的含量:橡胶占10%,苯乙烯占65%,乙苯占9.37%,丙烯腈15%。原料总流量为9000kg/h;

46.各助剂的量:引发剂(商品名trigonox 22-e-50)占0.03%,链转移剂(化学名称:正十二烷基硫醇)占0.3%,抗氧化剂(化学名称:1-十八烷基-3-(3,5-二叔丁基-4-羟苯基))占0.3%;

47.将含有2-3mm粒径的橡胶碎、苯乙烯和乙苯的胶液送入预接触器1,在预接触器1内加入丙烯腈、引发剂、抗氧化剂,控制预接触器1的温度在100℃,操作压力为0.8mpag,搅拌速率为20rpm;出料进入预接触器2,继续在预接触器2中加入链转移剂,反应温度控制在110℃,操作压力为0.78mpag,搅拌速率为30rpm;预接触器2的出料进入多级聚合器继续接枝聚合,多级聚合器的操作温度为125-150℃,操作压力0.75mpag,搅拌速率为10rpm;从多级聚合器出来的物料进入列管后聚合器,操作温度为165℃,操作压力为0.62mpag;物料在列管后聚合器顶部进入,均匀分散于各列管中,然后从列管后聚合器底部出来的反应物料;获得得abs产品。

48.对上述实施例2得到的abs树脂进行性能检测,橡胶粒径大小1296nm,冲击强度为148.1j/m。

49.实施例3

50.丙烯腈分两股分别进入预接触器1和预接触器2。

51.原料(胶液):橡胶、苯乙烯、丙烯腈,乙苯作为稀释剂,胶液中各原料的含量:橡胶占13%,苯乙烯占65%,乙苯占11.37%,丙烯腈10%。总进料流量为9000kg/h,其中丙烯腈分两次以4:1的比例分别加入预接触器1和预接触器2;

52.各助剂的量:引发剂(商品名trigonox 22-e-50)占0.03%,链转移剂(化学名称:正十二烷基硫醇)占0.3%,抗氧化剂(化学名称:1-十八烷基-3-(3,5-二叔丁基-4-羟苯基))占0.3%;

53.将含有2-3mm粒径的橡胶碎、苯乙烯和乙苯的胶液送入预接触器1,在预接触器1内加入第一股丙烯腈、引发剂、抗氧化剂,控制预接触器1的温度在100℃,操作压力为0.8mpag,搅拌速率为20rpm;出料进入预接触器2,继续在预接触器2中加入第二股丙烯腈、链转移剂,反应温度控制在110℃,操作压力为0.78mpag,搅拌速率为30rpm;预接触器2的出料进入多级聚合器继续接枝聚合,多级聚合器的操作温度为125-150℃,操作压力0.75mpag,搅拌速率为10rpm;从多级聚合器出来的物料进入列管后聚合器,操作温度为165℃,操作压力为0.62mpag;物料在列管后聚合器顶部进入,均匀分散于各列管中,然后从列管后聚合器底部出来的反应物料,获得abs产品。

54.对上述实施例3得到的abs树脂进行性能检测,橡胶粒径大小1198nm,冲击强度为186.2j/m。

55.实施例4

56.丙烯腈不分股一次加入预接触器1。

57.原料(胶液):橡胶、苯乙烯、丙烯腈,乙苯作为稀释剂,胶液中各原料的含量:橡胶占13%,苯乙烯占65%,乙苯占11.37%,丙烯腈10%。总进料流量为9000kg/h;

58.各助剂的量:引发剂(商品名trigonox 22-e-50)占0.03%,链转移剂(化学名称:正十二烷基硫醇)占0.3%,抗氧化剂(化学名称:1-十八烷基-3-(3,5-二叔丁基-4-羟苯基))占0.3%;

59.将含有2-3mm粒径的橡胶碎、苯乙烯和乙苯的胶液送入预接触器1,在预接触器1内加入第一股丙烯腈、引发剂、抗氧化剂,控制预接触器1的温度在100℃,操作压力为0.8mpag,搅拌速率为20rpm;出料进入预接触器2,继续在预接触器2中加入第二股丙烯腈、链转移剂,反应温度控制在110℃,操作压力为0.78mpag,搅拌速率为30rpm;预接触器2的出料进入多级聚合器继续接枝聚合,多级聚合器的操作温度为125-150℃,操作压力0.75mpag,搅拌速率为10rpm;从多级聚合器出来的物料进入列管后聚合器,操作温度为165℃,操作压力为0.62mpag;物料在列管后聚合器顶部进入,均匀分散于各列管中,然后从列管后聚合器底部出来的反应物料,获得abs产品。

60.对上述实施例4得到的abs树脂进行性能检测,橡胶粒径大小1301nm,冲击强度为156.3j/m。

61.表1

[0062] 实施例1实施例2实施例3实施例4橡胶粒径nm1163129611981301冲击强度j/m179.3148.1181.2150.3

[0063]

结合所述实施例对比,见表1,通过分股加入丙烯腈的方式制备的abs树脂优于不分股的方式,显著提高了abs产品性能,实施例3和实施例4在增加了橡胶含量的基础上,对比实施例1、2发现,产品中冲击强度有所增加但并不明显,但随着物料粘度的增加对设备的动力消耗增大,因此本发明装置对10%左右橡胶含量的原料更适宜,是一种具有较高的实用价值的制备abs的方法和系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1