一种可热封绿色降解复合淀粉膜的制备方法

1.本发明涉及一种可热封绿色降解复合淀粉膜的制备方法,属于功能材料领域。

背景技术:

2.近年来,包装材料面临巨大挑战,现有包装材料多难以降解,且工艺流程中多存在难以避免的环境污染。淀粉作为可降解材料,成本较低、来源丰富,且本身具有良好的成膜性,是代替石油基包装的重要发展材料之一,通常将淀粉作为基材,通过添加增塑剂改善淀粉糊化成膜的柔韧性,降低淀粉膜的刚性、脆性。作为应用包装材料,需具备较好的机械强度,纯淀粉膜无法达到良好的强度效果,国内外较多研究人员以微纳米材料做增强剂,提高淀粉薄膜的力学性能。微晶纤维素来源广泛,成本较低,且具有较高的比表面积及良好的力学性能和热稳定性,因此在目前的淀粉增强研究中逐渐引起了广泛关注和探究。

3.在包装行业,热封被广泛用于聚合物薄膜的密封,是在一定温度下将薄膜熔化粘合,以达到增强薄膜的阻隔性能和机械阻力的作用。非石油基材料中,多以增塑剂提高材料塑性,但其热封性相比石油基材料较差较多,因此在追求材料绿色可降解方向前提下,探究如何提升薄膜热封性能及整体性能十分重要,明胶来源为热变性生产的天然胶原蛋白,具有良好的生物相容性和凝胶性,在淀粉成膜中添加可提升薄膜热封性能。淀粉膜多以浇铸成形法得到,基于更易工业化产出的挤出法且探究淀粉膜材料的热封性研究较少,而热封性能却与薄膜的应用领域及使用空间息息相关,因此,如何实现多功能包装材料的生物基薄膜制备有待进一步研究,本文以此为出发点,寻求解决这一问题的最佳方案。

技术实现要素:

4.[技术问题]

[0005]

为了提供一种可热封降解微晶纤维素淀粉膜材料的制备方法,该法制得的淀粉膜材料具有良好的综合性能:膜厚约15mm时,热封强度达到1000n/m以上,拉伸强度8~13mpa,断裂伸长率40~59%,水蒸气透过率不高于3.4

×

10-13

(g

·

m-1

·

s-1

·

pa-1

),30天内降解率不低于74%。

[0006]

[技术方案]

[0007]

本发明的第一目的在于提供一种可热封绿色降解复合淀粉膜的制备方法,包括如下步骤:

[0008]

(1)将淀粉与微晶纤维素混匀,得到淀粉/微晶纤维素混料;

[0009]

(2)先将甘油与明胶在加热条件下充分溶解混匀,再向其中加入茶多酚和纳米蒙脱土混匀,最后加入淀粉/微晶纤维素混料混匀,得到混合材料;其中,微晶纤维素、淀粉、甘油的质量比为0.5:20:(3~5);甘油质量占甘油与明胶质量之和的30%~50%;茶多酚、纳米蒙脱土与淀粉的质量比为(1~5):(2~5):100;

[0010]

(3)将所述混合材料置于20~30℃、湿度40~60%下平衡水分;

[0011]

(4)双螺杆挤出机预热后在120~130℃挤出温度下对步骤(3)处理后的混合材料

进行少量多次挤出,得到热塑性淀粉混合颗粒;

[0012]

(5)将所述热塑性淀粉混合颗粒均匀铺展在热压机中,在120℃、5mpa或130℃、3mpa条件下热压所述热塑性淀粉混合颗粒,得到可热封绿色降解复合淀粉膜。

[0013]

作为本发明的一种优选实施方式,微晶纤维素、淀粉、甘油和明胶的质量比为0.5:20:4:6;茶多酚、纳米蒙脱土与淀粉的质量比为3:2.5:100。

[0014]

作为本发明的一种优选实施方式,所述淀粉为木薯淀粉、玉米淀粉、马铃薯淀粉、高粱淀粉中的一种或多种。

[0015]

作为本发明的一种优选实施方式,所述微晶纤维素的粒径为15~80μm。

[0016]

作为本发明的一种优选实施方式,步骤(2)中将甘油与明胶在加热条件下充分溶解混匀的温度为40~60℃。

[0017]

作为本发明的一种优选实施方式,步骤(4)中双螺杆挤出机的预热时间为30~40min。

[0018]

作为本发明的一种优选实施方式,步骤(4)中双螺杆挤出机转速为50~280转/min。

[0019]

本发明的第二目的在于提供前述方法制备得到的可热封绿色降解复合淀粉膜,所述可热封绿色降解复合淀粉膜在膜厚15mm时,热封强度达到1000n/m以上,拉伸强度8~13mpa,断裂伸长率40~59%,水蒸气透过率不高于3.4

×

10-13g·

m-1

·

s-1

·

pa-1

,30天内降解率不低于74%。

[0020]

本发明的第三目的在于提供前述的可热封绿色降解复合淀粉膜在包装领域中的应用。

[0021]

本发明的第四目的在于提供前述的可热封绿色降解复合淀粉膜在食品包装领域中的应用。

[0022]

[有益效果]

[0023]

(1)在本发明中采用的原料包括淀粉、微晶纤维素,来源广泛,绿色无污染。

[0024]

(2)本发明采用的挤出热压法所制备薄膜均一性好,成膜速度快且制备过程可工业化。

[0025]

(3)本发明的研究过程中发现,基于本发明的特定方法,只有同时满足以下特定制备参数下:甘油质量占甘油与明胶质量之和的30%~50%,茶多酚与淀粉的质量比为(1~5):100,步骤(2)中双螺杆挤出机温度为120~130℃,热压参数为(120℃、5mpa或130℃、3mpa),才能成功制备得到同时满足如下综合性能的可热封绿色降解复合淀粉膜:膜厚约15mm时,热封强度达到1000n/m以上,拉伸强度8~13mpa,断裂伸长率40~59%,水蒸气透过率不高于3.4

×

10-13

(g

·

m-1

·

s-1

·

pa-1

),30天内降解率不低于74%。

附图说明

[0026]

图1为本发明可热封绿色降解复合淀粉膜的制备流程图。

具体实施方式

[0027]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0028]

测试方法:

[0029]

拉伸强度和断裂伸长率的测试:参考检测标准gb/t1040.3《塑料拉伸性能的测定第3部分:塑料和薄片的试验条件》。薄膜样品放在23

±

1℃的温度和50

±

2%的相对湿度环境中进行调湿12h,使用万能材料试验机测量薄膜的机械性能。

[0030]

热封强度测试:密封强度测量根据astm f-88进行。

[0031]

降解性能测试:以土壤埋藏降解30天试验测定薄膜的可生物降解性,将样品包覆在铁网中,便于观察与记录降解情况。

[0032]

水蒸气透过性测试:首先将薄膜置于23

±

1℃和50

±

2%rh环境中24h,以平衡其水分含量。先将10g干燥的氯化钙放入称量瓶中,并用待测薄膜立即密封住称量瓶。将称量瓶分别放入含有饱和氯化钠(75%rh)的干燥器中。12h后对称量瓶进行称重,并计算水蒸气透过率(wvp)。

[0033][0034][0035]

实施例1

[0036]

一种可热封绿色降解复合淀粉膜的制备方法,步骤如下:

[0037]

(1)取20g木薯淀粉与0.5g微晶纤维素混合均匀,得到淀粉/微晶纤维素混料;

[0038]

将4g甘油和6g明胶在40℃下加热使充分溶解混匀;然后向其中加入0.6g茶多酚及0.5g纳米蒙脱土,搅拌20min;然后向其中加入淀粉/微晶纤维素,混合均匀,得到混合材料;

[0039]

将混合材料在28℃,湿度50%下平衡24h。

[0040]

(2)双螺杆挤出机125℃预热30min,将(1)中混合材料少量多次挤出(挤出温度125℃),得到热塑性淀粉混合颗粒。

[0041]

(3)取4g热塑性淀粉混合颗粒均匀铺展在热压机上,以130℃、压力3mpa热压4min,得到淀粉基复合薄膜。

[0042]

实施例2

[0043]

将实施例1中步骤(1)甘油和明胶的比例调整为3:7、5:5,甘油及明胶总用量不变,仍为10g,其他和实施例1保持一致,得到淀粉基复合薄膜。

[0044]

实施例3

[0045]

将实施例1中步骤(1)中茶多酚的比例调整为淀粉的1%、5%,即加入量为0.2g及1g,其他和实施例1保持一致,得到淀粉基复合薄膜。

[0046]

实施例4

[0047]

将上述步骤(2)中双螺杆挤出机温度设置为130℃,其他和实施例1保持一致,得到淀粉基复合薄膜。

[0048]

实施例5

[0049]

将实施例1中步骤(3)温度压力条件调整为,120℃,5mpa;其他和实施例1保持一致,得到淀粉基复合薄膜。

[0050]

对比例1

[0051]

将实施例1中步骤(1)中省略明胶的加入,其他条件和实施例1保持一致,得到淀粉

基复合薄膜。

[0052]

对比例2

[0053]

将实施例1中步骤(1)中省略甘油的加入,其他条件不变,得到淀粉基复合薄膜。

[0054]

对比例3

[0055]

将实施例1中步骤(1)省略微晶纤维素的加入,其他条件和实施例1保持一致,得到淀粉基复合薄膜。

[0056]

对比例4

[0057]

调整实施例1中步骤(1)甘油:明胶为2:8、8:2,其他条件与实施例1保持一致,得到淀粉基复合膜。

[0058]

对比例5

[0059]

调整实施例1步骤(2)为:双螺杆挤出机温度调整为135℃、140℃,其他条件和实施例1保持一致,得到淀粉基复合薄膜。

[0060]

对比例6

[0061]

将实施例1中步骤(3)温度压力条件调整为,130℃,5mpa;其他和实施例1保持一致,得到淀粉基复合薄膜。

[0062]

对比例7

[0063]

将实施例1中步骤(1)中茶多酚的比例调整为淀粉的8%,其他和实施例1保持一致,得到淀粉基复合薄膜。

[0064]

对比例8

[0065]

改变实施例1的薄膜制备方法,以溶液浇铸法制备淀粉基复合薄膜,但木薯淀粉、微晶纤维素、甘油、明胶、茶多酚和纳米蒙脱土的各组分占比与实施例1保持一致,将5g木薯淀粉中加入90ml去离子水,在转速300r/min、90℃下糊化1h,再加入0.125g微晶纤维素,1g甘油及1.5g明胶,将温度调至60℃在转速260r/min下混合1.5h,得到成膜液,将其浇铸到聚四氟乙烯模具中并在40℃烘干24h,得到以溶液浇铸法制备的淀粉基复合薄膜。

[0066]

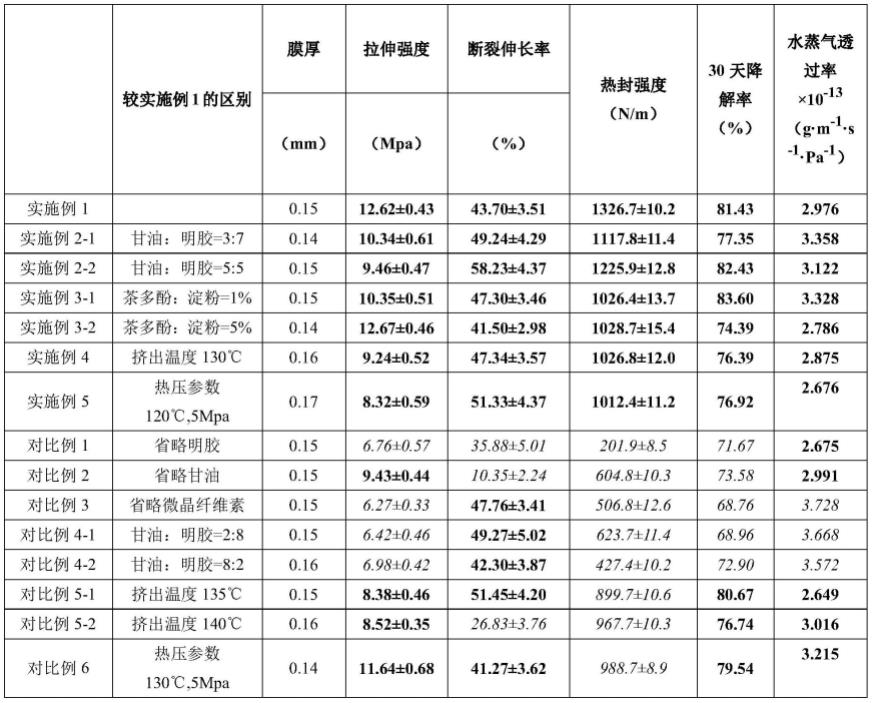

将得到的上述淀粉基复合薄膜进行性能测试,测试结果如表1所示。

[0067]

表1各实施例及对比例的性能测试结果

[0068][0069][0070]

由表1可以看出:

[0071]

基于本发明的方法,将淀粉与微晶纤维素混匀得到淀粉/微晶纤维素混料;将甘油、明胶、茶多酚、纳米蒙脱土混匀,加入前述淀粉/微晶纤维素混料,然后在28℃,湿度50%下平衡24h,螺杆少量多次挤出得到热塑性淀粉混合颗粒,最后热压得到可热封绿色降解复合淀粉膜。在本发明的研究过程中发现,只有同时满足以下特定制备参数下:甘油质量占甘油与明胶质量之和的30%~50%,茶多酚与淀粉的质量比为(1~5):100,步骤(2)中双螺杆挤出机温度为120~130℃,热压参数为(120℃、5mpa或130℃、3mpa),才能成功制备得到同时满足如下综合性能的可热封绿色降解复合淀粉膜:膜厚约15mm时,热封强度达到1000n/m以上,拉伸强度8~13mpa,断裂伸长率40~59%,水蒸气透过率不高于3.4

×

10-13

(g

·

m-1

·

s-1

·

pa-1

),30天内降解率不低于74%。对比上述实施例与对比例的性能数据可见,当甘油质量占甘油与明胶质量之和、茶多酚与淀粉的质量比、步骤(2)中双螺杆挤出机温度以及热压参数任一项不满足前述要求,所制得的淀粉基复合薄膜无法实现综合性能的均衡,无法实现本发明的目的。此外,对比例8为与实施例1相同配比下以不同制备方法所得的淀粉膜,说明本发明的挤出热压法的选择,对于淀粉基复合薄膜综合性能的提升也是起到关键作用的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1