提高草甘膦生产磷利用率的方法及草甘膦生产装置与流程

1.本发明涉及草甘膦农药的生产技术,尤其涉及甘氨酸法生产草甘膦过程中提高草甘膦生产磷利用率的方法及草甘膦生产装置。

背景技术:

2.甘氨酸法是生产草甘膦的主流工艺之一,其基本方法包括以下步骤:以甘氨酸,亚磷酸二甲酯,多聚甲醛为原料,醇为溶剂,三乙胺为催化剂制备合成液;对合成液加入低浓度酸进行水解脱溶,脱溶结束加入工业水,得到浆料;浆料与液碱一起在结晶釜内经降温搅拌析晶后,经固液分离、洗涤和烘干得到草苷膦成品。传统生产母液损失大,造成固粉收率低,特别是磷原料选择性低,还存在着废液废固量大,水解时间长,能耗物耗高等缺陷。目前,大部分草甘膦生产企业的母液处理采用了如下方法:氧化、浓缩、结晶依次回收氯化钠,回收磷元素。存在的缺点是处理量大、过程复杂,处理成本高,同时产生大量烟气,氮元素流失进入环保站。 经过前期大量原位跟踪发现,草甘膦母液中除了富含增甘膦、亚磷酸、双甘膦等含磷物质与氯化钠等杂质,仍残余1.87-2.68%的草甘膦未被利用。当前工艺草甘膦原粉中氮磷元素的利用率仅为74~75%与62~65%,约1.5%左右的磷以草甘膦形式存于母液,其余通过副反应转化生成双甘膦、亚磷酸、甲基草甘膦等物质造成价值元素流失。因此,如何从母液中低成本简便回收草甘膦是改进生产工艺的需要。

3.此外,甘氨酸法的水解过程副反应显著,耗时长达8-10小时,蒸汽消耗量大。如何节能降耗也是改善工艺的方向。

4.cn 101830928 a公开了一种从草甘膦母液中回收草甘膦原粉的方法,将碱母液浓缩后套用,缺点蒸汽消耗量大,盐及副产物累积,影响草甘膦纯度。

5.cn 113402549 a提供了一种草甘膦原药生产方法,通过在水解工程外部添加磷酸酯两性表面活性剂,防止局部过热,减少副反应。由于活性剂本身成分复杂,引入环氧氯丙烷、乙醇、磷酸二氢钠、石油醚等物质离子增加了体系复杂性,影响草甘膦纯度,加大了草甘膦母液处理难度,实用性不大。

技术实现要素:

6.本发明要解决的技术问题是克服现有甘氨酸法合成草甘膦工艺的上述不足和缺陷,提供开发原料利用率高、体系损失量低、可显著降低生产能耗及环保处理成本,显著提高水解效率和经济效益的提高草甘膦生产磷利用率的方法及草甘膦生产装置。

7.本发明提高草甘膦生产磷利用率的方法是基于甘氨酸法生产草甘膦的基本方法,包括以下步骤:(1)将甲醇溶液、多聚甲醛以及三乙胺混合,搅拌升温充分反应得到解聚液;向解聚清液中加入甘氨酸,搅拌升温反应后得到氨化反应液;再将亚磷酸二甲酯加入反应后得到缩合液;(2)加入20%低浓度酸进行水解脱溶,经酸化、升温脱除副产物后得到浓缩液;脱溶后将水加入体系中得到浆料;(3)浆料与加入的液碱一起在结晶釜降温搅拌析晶得到结晶液;(4)将水与结晶液一起打入固液分离装置,获得草甘膦母液和固体产物;固体产

物加入洗涤水多级洗涤经洗涤烘干得到草甘膦成品及滤液;其特征是:步骤(2)中加入体系中的水部分来自所述草甘膦母液或所述滤液,其余的水为工业水;步骤(4)中洗涤用水部分来自所述滤液,其余的水为工业水。

8.优选地,步骤(1)的具体过程是:将甲醇溶液、多聚甲醛以及三乙胺混合,搅拌升温至32-42℃,搅拌充分反应得到以半缩醛为主要成分的甲醇溶液——解聚液;向解聚清液中加入甘氨酸,搅拌升温至37-52℃,充分搅拌反应后得到完全溶于甲醇体系的氨化反应液;再将亚磷酸二甲酯分批次加入,在47-60℃下搅拌充分反应60-120分钟得到缩合液;所述甘氨酸、多聚甲醛、甲醇、三乙胺、亚磷酸二甲酯的摩尔比为1:(1.5-2.4):(8-14):(0.8-1.6):(1.15-1.17)。进一步的,所述亚磷酸二甲酯间歇/连续性投料,投料完成再反应 60-100 分钟得到缩合液—合成反应液亚磷酸二甲酯最佳投料批次为6-10批/釜或连续加料,加料完成后,再反应 60-100 分钟。通过控制亚磷酸二甲酯的滴加速度、投料配比,可以减少亚磷酸二甲酯水解,提高转化率。

9.优选的,步骤(2)微负压释放氯甲烷、甲缩醛、甲醛和甲醇气体,得到草甘膦浓缩液;加酸水解温度为30-40℃,混合搅拌时间为20-40min;升温过程为两段式程序升温:第一段物料酸化与深度酸解脱溶在一级水解釜中进行,控制反应温度范围为30-100℃,物料停留反应时间为120-145 min;第二段转入第二级水解釜或在原釜中脱水脱酸反应,温度范围为100-135℃,物料停留时间时间为100-140 min。分段升温,使反应速率高,利用反应热可蒸发大量溶剂,反应更容易控制,可提高草甘膦原位转化率,余热层级利用,降低水解能耗。

10.优选地,步骤(4)中,经固液分离装置后得到的固体产物经过两级洗涤过滤后烘干,两级洗涤产生的滤液依次为一级滤液和二级滤液;步骤(2)中加入的水为草甘膦母液和工业水,草甘膦母液用量为草甘膦质量的0.3-0.55倍;或者,步骤(2)中加入的水为一级滤液和工业水,一级滤液用量为草甘膦质量的0.18-0.35倍。通过有效组合提高母液草甘膦利用率,减少母液量与处理成本。进一步优选地,步骤4中原粉洗涤用水包括工业水和所述二级滤液,二级滤液用量分别为草甘膦质量的0.35-0.85。

11.本发明的草甘膦生产装置基于上述方法 ,包括串联的合成反应釜、平衡槽、一级水解反应釜、二级水解釜和结晶反应釜;所述合成反应釜的进料口分别通过进料支管连接甲醇计量槽、三乙胺计量槽、多聚甲醛计量槽、甘氨酸计量槽和亚磷酸二甲酯计量槽;所述一级水解反应釜的进料口通过管道与盐酸计量槽相连、所述二级水解反应釜的进料口通过管道与工业水槽和套用水计量槽相连通;所述的一级水解反应釜的顶部气体出口分别连通有副产回收塔和尾气吸收罐;所述的二级水解反应釜的顶部连通盐酸吸收罐;所述的结晶反应釜的顶部通过管道与液碱计量槽相连通,底部出料口连接固液分离装置,固液分离装置底部与烘干装置连通; 该装置还包括母液一级滤液收集罐、二级滤液收集罐、一级母液大槽,进料口分别并联连接于固液分离装置出料口。

12.进一步的,一级母液大槽的出水口与循环套用水罐相连通,也可以与工业水洗水计量罐进水口相连通;母液一级滤液收集罐和二级滤液收集罐出水口与工业水洗水计量罐进水口相连通,工业水计量罐底部与固液分离装置进料口相连通。

13.进一步的,所述的盐酸吸收罐出口与盐酸计量槽进料口相连。

14.进一步的,该装置还包括多个流量计和换热器;流量计分别连接在所述合成反应釜的进料支管上,以及平衡槽与一级水解釜之间;换热器串联连接在一级水解釜与二级水

解釜之间。

15.与现有技术相比,本发明的有益效果为:1、适量降低dmp消耗,改变dmp的投料方式,配合优化的母液回收方法,从源头及末端同时并举提高磷元素经济性,合理控制反应发生方向,大幅提高了草甘膦转化率与结晶率,降低副产物生成,大幅提升产品的稳定性与纯度;2、通过洗涤液逆向串联洗涤及套用,降低了草甘膦在母液中的损失。

16.3、通过设备简单串联改造可实现分段连续化水解,通过加酸及酸解工艺优化,充分利用了反应热,提高了装置处理能力,减少了处理时间,减少了酸解过程溶在溶液中的甲醛对草甘膦收率的影响。

附图说明

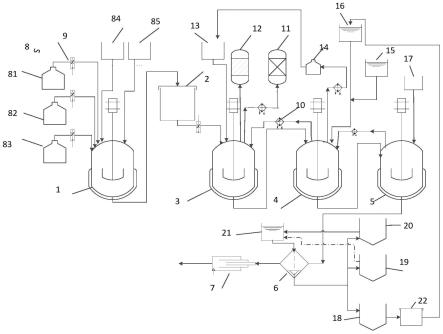

17.图1为本发明中装置实施例1中生产装置的结构示意图;图2为本发明中装置实施例2中生产装置的结构示意图;其中:1-合成反应釜、2-平衡槽3-第一水解反应釜、4-第二水解反应釜、5-结晶反应釜、6-固液分离系统、7-烘干装置、8-原料供应单元、81-甲醇二甲酯计量槽、82-三乙胺计量槽、83-亚磷酸二甲酯计量槽、84-多聚甲醛计量槽、85-甘氨酸计量槽、9-流量计、10-换热器、11-副产物回收塔、12-尾气吸收罐、13-盐酸计量槽、14-盐酸吸收罐、15-工业水计量槽、16-循环水套用水计量槽、17-液碱计量槽、18-一级母液大槽、19-一级滤液收集罐、20-二级滤液收集罐、21-洗水工业水计量罐、22-母液回收系统。

具体实施方式

18.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1本发明实施例1的草甘膦生产装置如图1所示,包括包括依次串联的合成反应釜1、平衡槽2、一级水解反应釜3、二级水解反应釜4和结晶反应釜5;所述合成反应釜的进料口分别通过进料支管连接甲醇计量槽81、三乙胺计量槽82、多聚甲醛计量槽84、甘氨酸计量槽85和亚磷酸二甲酯计量槽83;所述一级水解反应釜3的进料口通过管道与盐酸计量槽13相连、所述二级水解反应釜4的进料口分别通过管道与工业水计量槽15和循环套用水计量槽16相连通;所述的第一水解反应釜3的顶部气体出口分别连通有甲醇等副产回收槽11和尾气吸收罐12;所述的第二水解反应釜的顶部连通盐酸吸收罐14,出口与盐酸计量槽13进料口相连;所述的结晶反应釜的顶部连接液碱计量槽17,底部出料口连接固液分离装置6,所述固液分离装置6和烘干装置7连通。

20.在上述装置实施例中,还包括一级滤液收集罐19和二级滤液收集罐20、一级母液大槽18,进样口分别并联连接于固液分离装置6出料口。所述的母液大槽18的出水管与循环套用水罐16进水口相连通,一级滤液收集罐19和二级滤液收集罐20出水口与水洗工业水计量罐21进水口相连通,工业水计量罐21底部与固液分离装置6进料口连接。

21.上述装置还包括流量计9与换热器10。流量计3支串联连接在原料进料口支路,1支进料口与平衡槽底部相连,出料口与一级水解釜进料口相连。换热器串联连接在一级水解釜与二级水解釜之间。

22.实施例2本发明实施例2的装置不同于实施例1的部分在于一级母液大槽出水管18不与循环套用水接收槽16连通;一级滤液收集罐19出水口不与水洗工业水计量罐21进水口相连通,而与循环套用水接收槽16连通。

23.对比例在常规草甘膦合成装置中进行生产,其合成装置与实施例1、2的装置不同在于固液分离系统的母液和滤液不在系统中套用,即母液和滤液不与循环套用水接收槽16和水洗工业水计量罐21进水口相连通。其生产步骤为:甲醇计量槽和三乙胺计量槽中分别备料57.6 kmol和4.9 kmol,将计量的溶剂甲醇和催化剂三乙胺打入合成反应釜,开启搅拌;然后将多聚甲醛计量槽中备料的1.56 kmol多聚甲醛放入合成反应釜,控温32-42℃开始解聚反应;多聚甲醛完全溶解溶液基本透明之后,将甘氨酸计量槽备料的4.86kmol甘氨酸放入合成反应釜,控温37-50℃反应50 min;待溶液基本透明反应结束,将亚磷酸二甲酯计量槽备料的5.96kmol亚磷酸二甲酯快速加入合成反应釜,控温47-60℃,保温8 min后补加三乙胺和亚磷酸二甲酯,反应80min结束得到合成液-酯化液a;合成液平衡打入一级水解反应釜,加入计量好的20%盐酸33.8 kmol开始酸化反应;酸化反应后进行三两段式程序升温:第一段,在一级水解釜进行,反应终点温度为85100℃,反应时间为50140 min;第二与三阶段在二级水解釜进行,第二段反应终点温度为10532℃,反应时间为50130 min,水解结束补加工业水192 kg,打入结晶釜,加入液碱,降温搅拌结晶得到结晶液b,490 kg清水洗涤烘干后得到草甘膦成品613.68 kg。

24.实施例3~5基于实施例1的草甘膦合成装置(图1),实施例3的方法与对比例不同之处在于酯化过程亚磷酸二甲酯投加量5.85 kmol,且分批次(6次)按需投入合成反应釜,洗涤烘干制得草甘膦成品614.52 kg。

25.基于实施例1的草甘膦生产装置(图1),实施例4的方法与对比例不同之处在于酯化过程亚磷酸二甲酯投加量5.85kmol,且分批次(6次)按需投入合成反应釜,套用母液和滤液,水解结束草甘膦大槽母液代替部分工业水加入二级水解釜,母液与工业水各120 kg,一级与二级滤液420 kg混合代替部分工业水与180 kg清水梯次洗涤烘干后得到草甘膦成品640.32 kg。

26.基于实施例2的草甘膦生产装置(图2),实施例5的方法与对比例的不同之处在于,酯化过程亚磷酸二甲酯投加量5.85 kmol,且分批次按需投入合成反应釜,套用滤液。水解结束补加一级滤液300 kg作为补水打入二级水解反应釜;二级滤液与清水混合共计600 kg进入固液分离系统作为洗涤水,洗涤烘干后得到草甘膦成品628.1kg。

27.各实施例制备的草甘膦的收率与纯度实验分析结果参见表1.类别纯度(%)固粉得率(%)总收率(%)对比例95.8274.6880.7实施例396.2474.7981.1

实施例495.6177.9284.6实施例596.0276.4482.5表 2类别钠离子(ppm)原位磷利用率(%)对比例55067.25实施例241568.72实施例350271.69实施例443669.91由表1和2数据可知,本发明方法:一、降低亚磷酸二甲酯单耗,投料方式改进,由于减少副产物生成,草甘膦固粉与总收率分别相比于先前水平提升0.11%与0.4%;二、酸解结晶优化协同作用,配合母液定向循环利用模式,可将草甘膦总收率提高3.90%,固粉收率提高3.24%;三、组合优化新工艺生产出的草甘膦原粉钠离子含量满足出口国际标准(≤500ppm);四、实验组降耗优化清洁生产草甘膦,大幅提高磷元素利用率1.4-4.5%,同时改为二级装置水解提高水解效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1