一种β-胡萝卜素一步氧化制备斑蝥黄的方法与流程

一种

β-胡萝卜素一步氧化制备斑蝥黄的方法

技术领域

1.本发明属于化工技术领域,具体涉及一种制备斑蝥黄的方法。

背景技术:

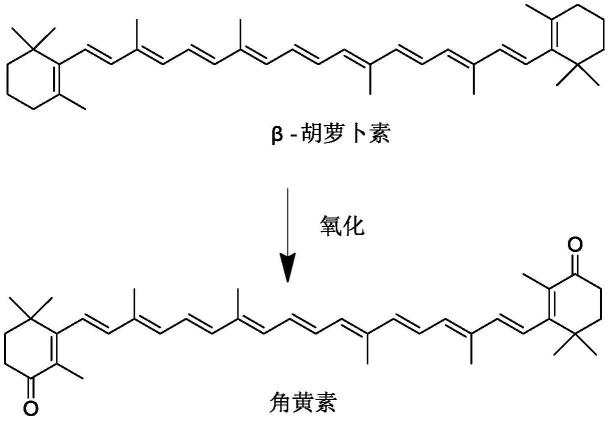

2.斑蝥黄又称角黄素、斑螯黄嘌呤、β-胡萝卜素-4,4

’‑

二酮、加丽素红。斑蝥黄结构与β-胡萝卜素相似,不同的是斑蝥黄每一个环己烯环上有一个羰基。斑蝥黄的淬灭活性氧的活性和清除自由基能力是β-胡萝卜素的两倍,维生素e的五十倍,在水产养殖、饲料添加剂、食品着色剂和医药行业有着广泛的应用。国际市场斑蝥黄价格是β-胡萝卜素价格的两倍多。随着国内外市场对斑蝥黄的需求量越来越大,斑蝥黄合成工艺成为研究的热点。

3.目前全合成法与β-胡萝卜素氧化法已实现工业化,其中β-胡萝卜素直接氧化法因为工艺路线简单,反应条件温和,产品收率高成为主流的工艺路线。

4.us4212827a公开了一种斑蝥黄的生产方法,该方法以氯酸盐或溴酸盐为氧化剂,以碘作为催化剂,催化氧化β-胡萝卜素制备斑蝥黄。但是该方法反应时间过长,且催化剂碘化物难回收,反应废液处理困难。

5.cn1277191a在碘催化体系中继续引入卤化碘或碘单质及金属碘化物实现共催化,此方法虽然可以缩短反应时间,但卤化碘有毒且性质不稳定。

6.cn101633633a以双氧水为氧化剂,碱金属氯酸盐或溴酸盐为催化剂氧化β-胡萝卜素制备斑蝥黄,该方法收率可达78%,但废水中仍含大量卤素难以处理。

7.cn111825588a以金属钙盐化合物为催化剂,以双氧水、过氧叔丁醇、氧气等过氧化物为氧化剂催化氧化β-胡萝卜素制备角黄素,该方法摒弃了传统角黄素制备过程中碘化物的加入,更加绿色环保,但是在制备过程在是用了大量溶剂,回收困难且对操作人员身体有害。

8.cn107280065a介绍了一种氨基酸型天然低共熔溶剂,所述氨基酸型天然低共熔溶剂包括三种氨基酸:d/l-脯氨酸、丝氨酸、精氨酸形成的天然低共熔溶剂,该溶剂廉价、绿色环保,具有同时改善烟草物理保润和感官保润的双重功效。cn106498452a以甜菜碱-尿素-水低共熔溶剂作为电镀液,将纯锌板作为阳极,低碳钢作为阴极,浸入到电镀液中进行恒电流电镀。该镀锌工艺安全无毒、环保。cn110182860a明提供了一种基于低共熔溶剂一步合成法制备纳米镍硫化合物的方法,使用酰胺或羧酸或醇类中的任意一种与季铵盐混合,得到低共熔溶剂,再将反应物引入低共熔溶剂,经反应得到纳米镍硫化物。通过使用低共熔溶剂可以使反应在常温常压下发生。以上现有技术对本发明的技术方案没有技术启示。

技术实现要素:

9.针对现有技术中存在的不足,本发明的目的是提供一种β-胡萝卜素一步氧化制备斑蝥黄的方法,该方法采用产能丰富、价格相对低廉的β-胡萝卜素为原料,提高了斑蝥黄的选择性及收率,工艺简单安全,溶剂易回收,无污染,具有工业应用价值。

10.为实现上述目的,本发明采用如下技术方案:

11.一种β-胡萝卜素一步氧化制备斑蝥黄的方法,包括以下步骤:将β-胡萝卜素溶解于低共熔溶剂中,在碱性镁盐、臭氧的共同存在下进行氧化反应,制备得到斑蝥黄。

12.反应方程式如下:

[0013][0014]

进一步地,本发明所述的低共熔溶剂包含氢键受体和氢键供体,所述氢键受体选自赖氨酸、精氨酸、组氨酸等带正电的极性氨基酸中的一种或多种,所述氢键供体选自三氟乙酰胺、柠檬酸、木糖醇中的一种或多种。

[0015]

进一步地,所述低共熔溶剂还包含水,含水量为60wt%~90wt%,优选70wt%~80wt%,基于低共熔溶剂的重量。

[0016]

氢键受体赖氨酸、精氨酸、组氨酸等极性氨基酸带正电荷,可以与三氟乙酰胺、柠檬酸、木糖醇等氢键供体形成短强氢键,其作用强度类似于共价键质子在供体与受体之间共享,随着供体与受体距离的缩小,氢键强度增加,势垒逐渐减小,最终产生平底单阱势。此时极性分子臭氧可以更稳定地吸附于低共熔溶剂,缓慢释放,避免碳碳健断裂,搭配碱性镁盐催化剂可以实现β-胡萝卜素选择性氧化。

[0017]

所述氢键供体极性越强,所述短强氢键强度越高,更容易溶于水与氢键受体组成低共熔溶剂,对臭氧分子的缓释效果越好,碳碳键不易断裂。

[0018]

优选地,所述氢键受体选择赖氨酸,所述氢键供体选择柠檬酸。

[0019]

进一步地,所述氢键受体与氢键供体的质量比为1~4:1,优选1.5~2.5:1。

[0020]

进一步地,所述赖氨酸与柠檬酸的质量比优选1.5~2.5:1。

[0021]

供体受体不能一一契合,氢键受体需过量,保证形成更多有效的强氢键。

[0022]

进一步地,所述碱性镁盐为碱式碳酸镁、乳酸镁、氯化镁、硅酸镁和硼酸镁晶须中的一种或多种,优选碱式碳酸镁。

[0023]

进一步地,所述碱性镁盐与β-胡萝卜素的质量比为0.05~0.5:1,优选0.1~0.3:1。

[0024]

进一步地,本发明所述低共熔溶剂质量为β-胡萝卜素质量的10~30倍。

[0025]

进一步地,所述氧化反应温度为0~100℃,优选40~80℃。

[0026]

进一步地,所述氧化反应绝对压力为1~5mpa,优选1.5~4mpa。

[0027]

进一步地,所述氧化反应时间为2~25h,优选5~20h。

[0028]

臭氧是常见的碳碳键断键反应原料,如使用传统溶剂会造成β-胡萝卜素断键,但因为臭氧是极性分子,低共熔溶剂对臭氧的吸收能力远大于传统溶剂,通过应用易分离、蒸汽压低、热稳定性高的低共熔溶剂,搭配碱性镁盐催化剂,可实现β-胡萝卜素的选择性氧化,实现一步氧化制备斑蝥黄,实现溶剂回收利用,与传统工艺相比高效无污染。

[0029]

采用本发明方法合成斑蝥黄,其反应转化率可达98%,选择性可达98%,溶剂回收率可达100%。

[0030]

本发明技术方案有益效果在于:

[0031]

1、以臭氧代替传统氯酸盐、溴酸盐或其它金属过氧化物作为氧化剂,有蒸汽压低、热稳定性高,避免废水含盐量大,难处理的问题,可实现溶剂循环使用。

[0032]

2、除氯化镁外,其它碱性镁盐催化剂在低共熔溶剂中不溶,可轻松分离回收,可以实现溶剂回收利用。

[0033]

3、低共熔溶剂制备简单、价格低廉、环境友好、挥发性低、溶解能力强,同时低共熔溶剂可吸收臭氧分子,缓慢氧化β-胡萝卜素生成斑蝥黄,降低碳碳键断键副产物的收率。

具体实施方式

[0034]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0035]

本发明具体实施例用到的分析方法:

[0036]

气相色谱仪:agilent7820a,色谱柱hp-5(30m

×

320μm

×

0.25μm),进样口温度:80℃;分流比30:1;载气流量:1.5ml/min;升温程序:40℃保持1min,以10℃/min升温至80℃,保持0min,然后以5℃/min升温至180℃,保持0min,然后以30℃/min升温至260℃,保持5min。检测器温度:260℃。

[0037]

臭氧发生器,广州铨聚臭氧科技有限公司,qj-8008y-200a;

[0038]

β-胡萝卜素,97.12wt%,万华化学股份有限公司;

[0039]

双戊烯,99wt%,阿拉丁试剂有限公司。

[0040]

实施例1

[0041]

(1)称取300g赖氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0042]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa(绝压,下同),保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:99.75%,斑蝥黄收率:96.23%,断键副产物总收率:0.64%。

[0043]

实施例2

[0044]

(1)称取300g精氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0045]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过

滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:99.14%,斑蝥黄收率:95.29%,断键副产物总收率:0.99%。

[0046]

实施例3

[0047]

(1)称取300g组氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0048]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入4mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为4mpa,保持压力及温度反应20h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:98.89%,斑蝥黄收率:95.24%,断键副产物总收率:0.80%。

[0049]

实施例4

[0050]

(1)称取300g赖氨酸与150g三氟乙酰胺,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0051]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到80℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应5h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:98.86%,斑蝥黄收率:95.00%,断键副产物总收率:1.02%。

[0052]

实施例5

[0053]

(1)称取300g赖氨酸与150g木糖醇,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0054]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:98.75%,斑蝥黄收率:94.90%,断键副产物总收率:1.01%。

[0055]

实施例6

[0056]

(1)称取300g赖氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0057]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、乳酸镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:99.03%,斑蝥黄收率:95.38%,断键副产物总收率:0.80%。

[0058]

实施例7

[0059]

(1)称取300g赖氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0060]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、氯化镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,

保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:99.11%,斑蝥黄收率:95.21%,断键副产物总收率:1.04%。

[0061]

实施例8

[0062]

(1)称取300g赖氨酸与150g柠檬酸,加入1050g去离子水配制低共熔溶剂,加入高压釜中;

[0063]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:98.34%,斑蝥黄收率:94.23%,断键副产物总收率:1.28%。

[0064]

实施例9

[0065]

(1)称取300g赖氨酸与150g柠檬酸,加入1800g去离子水配制低共熔溶剂,加入高压釜中;

[0066]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:98.91,斑蝥黄收率:94.84%,断键副产物总收率:1.22%。

[0067]

实施例10

[0068]

(1)称取300g赖氨酸与200g柠檬酸,加入1500g去离子水配制低共熔溶剂,加入高压釜中;

[0069]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:98.47%,斑蝥黄收率:94.30%,断键副产物总收率:1.33%。

[0070]

实施例11

[0071]

(1)称取300g赖氨酸与120g柠檬酸,加入1260g去离子水配制低共熔溶剂,加入高压釜中;

[0072]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:98.56%,斑蝥黄收率:94.12%,断键副产物总收率:1.60%。

[0073]

实施例12

[0074]

(1)称取300g赖氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0075]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁9g,向高压釜充

入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:98.02%,斑蝥黄收率:94.01%,断键副产物总收率:1.19%。

[0076]

实施例13

[0077]

(1)称取300g赖氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0078]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁27g,向高压釜充入3mpa的o3并开启高压釜加热机搅拌,待釜内温度达到60℃后调节高压釜进气阀及出气阀,保证釜压为3mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:99.31%,斑蝥黄收率:95.64%,断键副产物总收率:0.81%。

[0079]

对比例1

[0080]

惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g、二氯甲烷1800g向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:35.87%,斑蝥黄收率:0%,断键副产物总收率:34.84%。

[0081]

对比例2

[0082]

(1)称取300g丙氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0083]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:86.94%,斑蝥黄收率:13.45%,断键副产物总收率:70.98%。

[0084]

对比例3

[0085]

(1)称取300g甘氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0086]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:77.098%,斑蝥黄收率:32.12%,断键副产物总收率:42.76%。

[0087]

对比例4

[0088]

(1)称取300g谷氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0089]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出

气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:82.675%,斑蝥黄收率:36.09%,断键副产物总收率:44.21%。

[0090]

对比例5

[0091]

(1)称取300g赖氨酸与150g戊二醇,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0092]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:62%,斑蝥黄收率:20.22%,断键副产物总收率:39.99%。

[0093]

对比例6

[0094]

(1)称取300g赖氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0095]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:7.34%,斑蝥黄收率:6.39%,断键副产物总收率:0.74%。

[0096]

对比例7

[0097]

(1)称取300g赖氨酸与150g柠檬酸,加入500g去离子水配制低共熔溶剂,加入高压釜中;

[0098]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:86.21%,斑蝥黄收率:45.98%,断键副产物总收率:37.75%。

[0099]

对比例8

[0100]

(1)称取300g赖氨酸与150g柠檬酸,加入8550g去离子水配制低共熔溶剂,加入高压釜中;

[0101]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:76.13%,斑蝥黄收率:33.89%,断键副产物总收率:40.05%。

[0102]

对比例9

[0103]

(1)称取300g赖氨酸与600g柠檬酸,加入2700g去离子水配制低共熔溶剂,加入高压釜中;

[0104]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜

充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:65.44%,斑蝥黄收率:53.28%,断键副产物总收率:10.28%。

[0105]

对比例10

[0106]

(1)称取300g赖氨酸与60g柠檬酸,加入1080g去离子水配制低共熔溶剂,加入高压釜中;

[0107]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁18g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:53.23%,斑蝥黄收率:41.06%,断键副产物总收率:10.64%。

[0108]

对比例11

[0109]

(1)称取300g赖氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0110]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁0.9g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:23.11%,斑蝥黄收率:11.08%,断键副产物总收率:11.36%。

[0111]

对比例12

[0112]

(1)称取300g赖氨酸与150g柠檬酸,加入1350g去离子水配制低共熔溶剂,加入高压釜中;

[0113]

(2)惰性气体氛围下,向高压釜中加入90gβ-胡萝卜素、碱式碳酸镁54g,向高压釜充入1.5mpa的o3并开启高压釜加热机搅拌,待釜内温度达到40℃后调节高压釜进气阀及出气阀,保证釜压为1.5mpa,保持压力及温度反应15h,将反应釜降温并泄压放出气体。通过过滤分离催化剂与反应液,取反应液有机相检测,β-胡萝卜素转化率:80.65%,斑蝥黄收率:74.24%,断键副产物总收率:4.09%。

[0114]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1