芳族聚合物的氢化方法和氢化的嵌段共聚物及其应用与流程

芳族聚合物的氢化方法和氢化的嵌段共聚物及其应用

1.本技术要求2021年05月19日提交的中国专利申请202110560968.x的权益,该申请的内容通过引用被合并于本文。

技术领域

2.本发明涉及一种芳族聚合物的氢化方法,本发明还涉及氢化的嵌段共聚物、氢化的五嵌段共聚物和氢化的七嵌段共聚物及其应用。

背景技术:

3.通用的不饱和高分子材料通常含有不饱和的双键(如苯环双键、二烯烃双键等),其耐热、耐紫外、耐黄变性能不佳,对不饱和聚合物进行加氢是一种快捷且有效的提高性能的途径。

4.聚苯乙烯是目前应用最为广泛的热塑性塑料,具有耐水、耐腐蚀、透明度高、易着色、易加工成型等诸多优点,被广泛应用于电子通讯、模具、食品包装和日用品等各大领域。对聚苯乙烯中苯环双键加氢后,得到全饱和的聚环己基乙烯(pvch)。与聚苯乙烯(ps)相比,全饱和的pvch的玻璃化转变温度明显提高,可以从105℃左右提高至147℃,同时耐热、耐紫外光等性能也得到明显改善,同时保持了ps的高透光率,但是聚苯乙烯加氢后韧性不够,较易发生断裂。

5.另外一种透明单乙烯基芳烃聚合物为丁苯树脂,为苯乙烯含量较高的苯乙烯-丁二烯嵌段共聚物。为了改善丁苯树脂的韧性,研究人员开发出了高透明抗冲击丁苯树脂,其兼有高透明性和耐冲击性。但是,由于丁苯树脂中含有大量的丁二烯不饱和双键,其在室外使用时耐热、耐紫外、耐黄变性能不佳。

6.对于聚合物中的共轭二烯烃不饱和双键的氢化可以采用均相的镍、钴系催化剂体系或茂金属催化剂体系。而对于芳环中的不饱和双键的氢化,比二烯烃双键氢化更困难,通常采用非均相催化剂,同时需要高温、高压等苛刻工艺条件。

7.如elias h g和etter o(glass temperature of hydrogenated polystyrene,journal of macromolecular science-chemistry,1967,1(5):943-953)采用雷尼ni催化剂,在200-270℃、210-260atm压力下,对聚苯乙烯进行加氢,反应24小时,加氢度可以达到42-100%,但是聚合物发生严重降解。

8.又如gehlsen等(md gehlsen,weimann p a,bates f s,et al.,synthesis and characterization of poly(vinylcyclohexane)derivatives,journal of polymer science part b polymer physics,1995,33(10):1527-1536)采用pd/baso4为催化剂,在140℃,35atm压力下,对聚苯乙烯环己烷溶液加氢,催化剂/聚合物质量比为2.5/1,反应12小时,得到全加氢pvch,聚合物有部分断链降解(tg=140℃)。

9.周宏勇等(周宏勇等,磁性纳米钌催化剂的制备及对聚苯乙烯催化加氢的催化性能,高分子材料科学与工程,2011,27(011):73-76)将金属ru负载到磁性纳米载体上,制备得到磁性纳米催化剂,并将其用于聚苯乙烯的氢化反应。反应温度为120℃以上,氢气压力

为8mpa、反应时间为5h时,聚苯乙烯的氢化度可达到90%以上,但加氢后聚苯乙烯发生了降解,产生苯、甲苯、环己烷和甲基环己烷等小分子。

10.为解决聚合物加氢过程中聚合物易于发生降解的问题,us5700878公开了一种氢化芳族聚合物的方法,包括:在以二氧化硅为载体的金属氢化催化剂存在下,使芳族聚合物与氢化剂相接触,使至少80%芳族聚合物被氢化,所述金属氢化催化剂中,二氧化硅的表面积至少为10米2/克,孔尺寸分布达到用汞孔率计测定时至少有98%的孔体积是由孔径大于600埃的孔所确定的,用氮解吸法测定时孔径小于600埃的孔的用汞孔率计测定时孔体积低于总孔体积的2%。但是,该方法采用的氢化催化剂中的贵金属的负载量较大,并且催化剂用量也较大,因此成本较高。此外,从该专利说明书记载的实施例的实验数据来看,采用其公开的方法对聚苯乙烯和聚α-甲基苯乙烯进行氢化反应后得到的氢化聚合物分子量相比于未氢化的聚合物仍有较为明显的下降,表明氢化反应导致聚合物发生降解。

11.因此,基于高透明的单乙烯基芳烃聚合物的加氢,仍然需要解决催化剂的加氢活性不高、加氢产物易降解、以及加氢产物无法兼顾抗冲击韧性和耐热性等问题。

技术实现要素:

12.本发明的一个目的在于提供一种芳族聚合物的氢化方法,该方法不仅能将芳族聚合物中的芳环氢化,而且能有效地抑制氢化过程中聚合物分子链的降解。

13.本发明的另一个目的在于提供一种氢化的嵌段共聚物,该氢化的嵌段共聚物不仅具有较高的芳环氢化度和共轭二烯烃氢化度,而且能在透明性和冲击韧性之间获得良好的平衡。

14.根据本发明的第一个方面,本发明提供了一种芳族聚合物的氢化方法,所述芳族聚合物含有芳环,该方法包括在氢化催化剂存在下,将芳族聚合物与氢化试剂接触,将芳族聚合物中的至少部分芳环氢化,得到氢化芳族聚合物,

15.所述氢化催化剂含有载体以及负载在所述载体上的铂元素、第iva族元素和稀土金属元素,所述载体为氧化铝,所述氢化催化剂中,所述第iva族元素与铂元素的摩尔比为不高于10。

16.根据本发明的第二个方面,本发明提供了一种由本发明第一个方面所述的方法制备的氢化芳族聚合物。

17.根据本发明的第三个方面,本发明提供了一种氢化的嵌段共聚物,所述嵌段共聚物含有衍生自单乙烯基芳烃的单乙烯基芳烃结构单元和衍生自共轭二烯烃的共轭二烯烃结构单元,所述氢化的嵌段共聚物中,单乙烯基芳烃结构单元中的芳环的加氢度为98摩尔%以上,共轭二烯烃结构单元中的不饱和双键的加氢度为99摩尔%以上,其中,该氢化的嵌段共聚物的缺口冲击强度为20-30kj/m2,断裂伸长率为200-400%,透光率为88-92%,雾度为1-5。

18.根据本发明的第四个方面,本发明提供了一种氢化的五嵌段共聚物,其中,所述五嵌段共聚物为具有式ii所示的结构的五嵌段共聚物:

19.s51-(s52/b51)-b52-(s53/b53)-s54

ꢀꢀꢀꢀ

(式ii)

20.式ii中,s51嵌段和s54嵌段各自独立地为单乙烯基芳烃的均聚段,

21.s52/b51嵌段和s53/b53嵌段各自独立地为单乙烯基芳烃和共轭二烯烃的无规共

聚段,

22.b52嵌段为共轭二烯烃的均聚段;

23.所述氢化的五嵌段共聚物中,单乙烯基芳烃结构单元中的芳环的加氢度为98摩尔%以上,共轭二烯烃结构单元中的不饱和双键的加氢度为99摩尔%以上。

24.根据本发明的第五个方面,本发明提供了一种氢化的七嵌段共聚物,其中,所述嵌段共聚物为具有式iii所示的结构的七嵌段共聚物:

25.s71-(s72/b71)-b72-(s73/b73)-b74-(s75/b75)-s76

ꢀꢀꢀꢀ

(式iii)

26.式iii中,s71嵌段和s76嵌段各自独立地为单乙烯基芳烃的均聚段,

27.s72/b71嵌段、s73/b73嵌段和s75/b75嵌段各自独立地为单乙烯基芳烃和共轭二烯烃的无规共聚段,

28.b72嵌段和b74嵌段各自独立地为共轭二烯烃的均聚段;

29.所述氢化的七嵌段共聚物中,单乙烯基芳烃结构单元中的芳环的加氢度为98摩尔%以上,共轭二烯烃结构单元中的不饱和双键的加氢度为99摩尔%以上。

30.根据本发明的第六个方面,本发明提供了本发明第三个方面所述的氢化的嵌段共聚物、第四个方面所述的氢化的五嵌段共聚物、或者第五个方面所述的氢化的七嵌段共聚物在制备包装材料或者光电子产品中的应用。

31.根据本发明的芳族聚合物的氢化方法,不仅能有效地将芳族聚合物中的芳环氢化,获得较高的芳环氢化度;而且对聚合物的结构影响小,氢化反应前后芳族聚合物的分子链基本未发生降解。根据本发明的氢化的嵌段共聚物、氢化的五嵌段共聚物以及氢化的七嵌段共聚物的氢化度高(氢化度接近100%),不仅具有高透光率和低雾度的特点,而且具有优异的冲击韧性和耐热性能,能在抗冲击韧性和耐热性之间获得较好的平衡。根据本发明的氢化的嵌段共聚物、氢化的五嵌段共聚物以及氢化的七嵌段共聚物在包装材料(特别是医疗卫生领域的包装材料)以及在制作光电产品材料(特别是光电产品的摄像头、显示屏等材料)等应用领域具有良好的商业化前景。

具体实施方式

32.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

33.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

34.本发明中,术语“单乙烯基芳烃”是指芳环上的一个氢被乙烯基取代形成的化合物,例如:所述单乙烯基芳烃可以为选自式i所示的化合物中的一种或两种以上,

[0035][0036]

式i中,r1为c

6-c

20

的取代或未取代的芳基,其具体实例可以包括但不限于:苯基、邻甲苯基、间甲苯基、对甲苯基、邻乙苯基、间乙苯基、对乙苯基、邻叔丁基苯基、间叔丁基苯基、对叔丁基苯基、对十二烷基苯基、2,4-二正丁基苯基、对正丙基苯基和2,4-二乙基苯基。

[0037]

优选地,所述单乙烯基芳烃为选自由苯乙烯、2-甲基苯乙烯、4-甲基苯乙烯、4-叔丁基苯乙烯、4-甲基苯乙烯、3,5-二乙基苯乙烯、3,5-二正丁基苯乙烯、4-正丙基苯乙烯和4-十二烷基苯乙烯组成的组中的一种或两种以上。更优选地,所述单乙烯基芳烃为选自由苯乙烯、2-甲基苯乙烯、4-甲基苯乙烯和α-甲基苯乙烯组成的组中的一种或两种以上。

[0038]

本发明中,术语“共轭二烯烃”是指分子结构中含有共轭双键(即,-c=c-c=c-)的不饱和链烃,可以为本领域常用的各种共轭二烯烃,没有特别限定。例如:所述共轭二烯烃可以为选自由c

4-c8的共轭二烯烃组成的组中的一种或两种以上。优选地,所述共轭二烯烃为选自由丁二烯、异戊二烯、1,3-戊二烯、1,3-己二烯和2,3-二甲基丁二烯组成的组中的一种或两种以上。更优选地,所述共轭二烯烃为丁二烯、异戊二烯或其组合。

[0039]

本发明中,“衍生自

××××

的结构单元”是指该结构单元是由该单体(即,

××××

)经加成聚合而形成的结构单元,例如:衍生自单乙烯基芳烃的结构单元是指由单乙烯基芳烃经加成聚合而形成的结构单元。

[0040]

本发明中,术语“侧基含量”是指共聚物中,以衍生自共轭二烯烃的结构单元的总量为基准,含有烯键式侧基(即,侧基含有c=c键)的衍生自共轭二烯烃的结构单元的含量。具体地,在共轭二烯烃为丁二烯时,烯键式侧基是指丁二烯以1,2-聚合的方式形成的结构单元(即,)中的侧基(表示为1,2-pb);在共轭二烯烃为异戊二烯时,烯键式侧基是指异戊二烯以1,2-聚合的方式和/或以3,4-聚合的方式形成的结构单元中的侧基(1,2-聚合方式形成的侧基表示为1,2-ip,3,4-聚合方式形成的侧基表示为3,4-ip)。本发明中,聚合物的侧基含量采用核磁共振氢谱法测定。

[0041]

本发明中,术语“苯乙烯非嵌段”(也可以表示为“st非嵌段”)是指无规共聚段中衍生自苯乙烯的苯乙烯结构单元的含量。本发明中,聚合物的苯乙烯非嵌段的含量采用核磁共振氢谱法测定。

[0042]

本发明中,术语“端嵌段”是指位于聚合物分子链的两个末端的嵌段,也可以称为“末端嵌段”;术语“内嵌段”是指与端嵌段直接键合的嵌段,即端嵌段和内嵌段通过各自的一个末端原子以共价键的形式连接在一起。

[0043]

本发明中,术语“均聚段”是指该嵌段中的结构单元基本来自于同一种单体,本发明中,均聚段中至少99重量%以上的结构单元来自于同一种单体。本发明中,术语“无规共聚段”是指该嵌段中结构单元来自于两种以上单体,并且不同种类的结构单元之间为无规分布。

[0044]

本发明中,术语“键合”是指两个嵌段通过各自的末端原子以共价键的形式连接在一起。

[0045]

本发明中,术语“氢化”与术语“加氢”具有相同的含义,是指碳碳不饱和键被氢化,所述碳碳不饱和键包括芳环中的不饱和键,也包括非芳环中的碳碳不饱和键,如非芳环中的碳碳双键。本发明中,术语“氢化度”与术语“加氢度”具有相同的含义,是指加氢后的聚合物中的碳碳不饱和键的含量与加氢前的聚合物中的碳碳不饱和键的含量的变化率,可以采

用下式计算得到:

[0046]

氢化度=(1-加氢后的聚合物中的碳碳不饱和键的摩尔含量/加氢前的聚合物中的碳碳不饱和键的摩尔含量)

×

100%。

[0047]

术语“芳环的氢化度”是指加氢后的聚合物中来自于芳环的碳碳不饱和键的含量与加氢前的聚合物中来自于芳环的碳碳不饱和键的含量的变化率,可以采用下式计算得到:

[0048]

芳环的氢化度=(1-加氢后的聚合物中来自于芳环的碳碳不饱和键的摩尔含量/加氢前的聚合物中来自于芳环的碳碳不饱和键的摩尔含量)

×

100%。

[0049]

术语“共轭二烯烃的氢化度”是指加氢后的聚合物中来自于共轭二烯烃结构单元中的碳碳不饱和双键的含量与加氢前的聚合物中来自于共轭二烯烃结构单元中的碳碳不饱和双键的含量的变化率,可以采用下式计算得到:

[0050]

共轭二烯烃的氢化度=(1-加氢后的聚合物中来自于共轭二烯烃的碳碳不饱和双键的摩尔含量/加氢前的聚合物中来自于共轭二烯烃的碳碳不饱和双键的摩尔含量)

×

100%。

[0051]

本发明中,聚合物的数均分子量(mn)、重均分子量(mw)和分子量分布指数(mw/mn)以单分散聚苯乙烯作为标准物,采用凝胶渗透色谱法测定,以g/mol计。

[0052]

本发明中,在没有特别说明的情况下,所述压力均为表压。

[0053]

本发明中,术语“至少一种”表示一种或两种以上。本发明中,术语“可选”表示非必要,可以理解为“包括或不包括”,“含或不含”。

[0054]

1、芳族聚合物

[0055]

本发明中,芳族聚合物含有芳环,是指含有具有芳环的结构单元的聚合物,所述芳环的典型实例为苯环。所述芳族聚合物中的芳环来自于含有芳环的芳族单体的芳族结构单元。所述具有芳环的结构单元的典型实例可以包括但不限于衍生自单乙烯基芳烃的单乙烯基芳烃结构单元。

[0056]

以所述芳族聚合物的总量为基准,所述芳族聚合物中衍生自含有芳环的芳族单体的芳族结构单元的含量可以为40重量%以上,优选为50重量%以上,更优选为70重量%以上。在一种优选的实施方式中,以所述芳族聚合物的总量为基准,所述芳族聚合物中芳族结构单元的含量为65-85重量%,例如:65、66、67、68、69、70、71、72、73、74、75、76、77、78、79、80、81、82、83、84或者85重量%。

[0057]

所述芳族聚合物可以仅含有芳族结构单元,也可以含有芳族结构单元以及不具有芳环的非芳族结构单元,所述非芳族结构单元可以选自含有不饱和键的结构单元以及不含不饱和键的结构单元,所述非芳族结构单元的典型实例包括衍生自共轭二烯烃的共轭二烯烃结构单元。

[0058]

在所述芳族聚合物含有共轭二烯烃结构单元时,以所述芳族聚合物的总量为基准,所述共轭二烯烃结构单元的含量优选为不高于60重量%,例如可以为5-60重量%。更优选地,以所述芳族聚合物的总量为基准,所述共轭二烯烃结构单元的含量为不高于50重量%,例如可以为10-50重量%。进一步优选地,以所述芳族聚合物的总量为基准,所述共轭二烯烃结构单元的含量为15-35重量%,例如:15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34或者35重量%。所述共轭二烯烃优选为丁二烯和/或异戊二烯。

在所述芳族聚合物含有衍生自共轭二烯烃的共轭二烯烃结构单元时,以衍生自共轭二烯烃的共轭二烯烃结构单元的总量为基准,侧基含量优选为40-60重量%,例如:40、41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58、59或者60重量%。

[0059]

在所述芳族聚合物含有共轭二烯烃结构单元时,芳族结构单元与共轭二烯烃结构单元在聚合物分子链中的排列顺序可以根据氢化的芳族聚合物的具体使用要求进行选择,可以为无规、嵌段或者接枝。

[0060]

在一种优选的实施方式中,所述芳族聚合物为嵌段共聚物,含有衍生自单乙烯基芳烃的结构单元和衍生自共轭二烯烃的结构单元,其中,所述芳族聚合物含有至少两个单乙烯基芳烃的均聚段(即,基本由单乙烯基芳烃聚合形成的均聚段)、至少一个共轭二烯烃的均聚段(即,基本由共轭二烯烃聚合形成的均聚段)和至少两个单乙烯基芳烃和共轭二烯烃的无规共聚段(即,由单乙烯基芳烃和共轭二烯烃无规共聚形成的无规共聚段),所述芳族聚合物的两个端嵌段各自独立地为单乙烯基芳烃的均聚段,与所述端嵌段直接键合的嵌段为内嵌段,所述内嵌段各自独立地为单乙烯基芳烃和共轭二烯烃的无规共聚段。在所述嵌段共聚物含有至少三个单乙烯基芳烃和共轭二烯烃的无规共聚段和至少两个共轭二烯烃的均聚段时,所述共轭二烯烃的均聚段与所述单乙烯基芳烃和共轭二烯烃的无规共聚段间隔排列,所述共轭二烯烃的均聚段的两个端基各自与一个单乙烯基芳烃和共轭二烯烃的无规共聚段直接键合。

[0061]

在该优选的实施方式中,以所述芳族聚合物的总量为基准,衍生自单乙烯基芳烃的结构单元的含量可以为40-95重量%,衍生自共轭二烯烃的结构单元的含量可以为5-60重量%。以芳族聚合物中衍生自单乙烯基芳烃的结构单元的总量为基准,所述无规共聚段中的衍生自单乙烯基芳烃的结构单元的含量可以为15-20重量%,优选为17-18.5重量%。在该优选的实施方式中,所述芳族聚合物中,以共轭二烯烃结构单元的总量为基准,侧基含量可以为40-60重量%。

[0062]

在该优选的实施方式中,所述共轭二烯烃的均聚段中的共轭二烯烃结构单元以及所述无规共聚段中的共轭二烯烃结构单元可以为相同,也可以为不同。优选地,所述共轭二烯烃的均聚段含有一个第一共轭二烯烃的均聚段和至少一个第二共轭二烯烃的均聚段,所述第一共轭二烯烃的均聚段中的结构单元衍生自第一共轭二烯烃,所述第二共轭二烯烃的均聚段中的结构单元衍生自第二共轭二烯烃,所述第一共轭二烯烃与所述第二共轭二烯烃不同。更优选地,所述第一共轭二烯烃的均聚段与一个内嵌段直接键合,所述第一共轭二烯烃为异戊二烯,所述第二共轭二烯烃以及所述单乙烯基芳烃和共轭二烯烃的无规共聚段中的共轭二烯烃为丁二烯。以该氢化的嵌段共聚物的总量为基准,衍生自异戊二烯的异戊二烯结构单元的含量优选为0.5-10重量%,更优选为1-5重量%,进一步优选为2-4重量%;衍生自丁二烯的丁二烯结构单元的含量优选为5-40重量%,更优选为10-35重量%,进一步优选为15-30重量%。

[0063]

在一种更为优选的实施方式中,所述芳族聚合物为具有式ii所示的结构的五嵌段共聚物:

[0064]

s51-(s52/b51)-b52-(s53/b53)-s54

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式ii)

[0065]

式ii中,s51嵌段和s54嵌段为端嵌段,各自独立地为单乙烯基芳烃的均聚段;s52/b51嵌段和s53/b53嵌段为内嵌段,各自独立地为单乙烯基芳烃和共轭二烯烃的无规共聚

段;b52嵌段为共轭二烯烃的均聚段。

[0066]

式ii所示的五嵌段共聚物中,s51嵌段、s52/b51嵌段、s53/b53嵌段、以及s54嵌段中的单乙烯基芳烃结构单元分别表示为s51单乙烯基芳烃结构单元、s52单乙烯基芳烃结构单元、s53单乙烯基芳烃结构单元和s54单乙烯基芳烃结构单元,可以为相同,也可以为不同,各自可以为选自由苯乙烯、2-甲基苯乙烯、4-甲基苯乙烯和α-甲基苯乙烯组成的组中的一种或两种以上。优选地,s51嵌段、s52/b51嵌段、s53/b53嵌段、以及s54嵌段中的单乙烯基芳烃结构单元相同,均为衍生自苯乙烯的苯乙烯结构单元。式ii中,在s51嵌段、s52/b51嵌段、s53/b53嵌段、以及s54嵌段中的单乙烯基芳烃结构单元均为衍生自苯乙烯的苯乙烯结构单元时,以氢化的嵌段共聚物中苯乙烯结构单元的总量为基准,苯乙烯非嵌段的含量优选为15-20重量%,更优选为17-18.5重量%。

[0067]

式ii所示的五嵌段共聚物中,b52嵌段中的共轭二烯烃结构单元衍生自b52共轭二烯烃,s52/b51嵌段中的共轭二烯烃结构单元衍生自b51共轭二烯烃,s53/b53嵌段中的共轭二烯烃结构单元衍生自b53共轭二烯烃,所述b52共轭二烯烃、所述b51共轭二烯烃和所述b53共轭二烯烃可以为相同,也可以为不同,各自可以为选自由丁二烯、异戊二烯、1,3-戊二烯、1,3-己二烯和2,3-二甲基丁二烯组成的组中的至少一种。优选地,所述b52共轭二烯烃不同于所述b51共轭二烯烃和所述b53共轭二烯烃,所述b51共轭二烯烃与所述b53共轭二烯烃优选为相同。

[0068]

更优选地,所述b52共轭二烯烃为异戊二烯,所述b51共轭二烯烃和所述b53共轭二烯烃为丁二烯。以所述五嵌段共聚物的总量为基准,衍生自异戊二烯的异戊二烯结构单元的含量优选为0.5-10重量%,更优选为1-5重量%,进一步优选为2-4重量%;衍生自丁二烯的丁二烯结构单元的含量优选为5-40重量%,更优选为10-35重量%,进一步优选为15-30重量%。以所述五嵌段共聚物中衍生自异戊二烯的结构单元的总量为基准,含有乙烯基侧基的异戊二烯结构单元的含量(即,侧基含量)优选为50-60重量%,更优选为50-57重量%。以所述五嵌段共聚物中衍生自丁二烯的结构单元的总量为基准,含有乙烯基侧基的丁二烯结构单元的含量(即,侧基含量)优选为40-60重量%,更优选为45-55重量%。

[0069]

以式ii所示的五嵌段共聚物的总量为基准,衍生自单乙烯基芳烃的单乙烯基芳烃结构单元的含量优选为40-95重量%,更优选为50-90重量%,进一步优选为65-85重量%;衍生自共轭二烯烃的共轭二烯烃结构单元的含量优选为5-60重量%,更优选为10-50重量%,进一步优选为15-35重量%。所述单乙烯基芳烃结构单元包括s51嵌段中的单乙烯基芳烃结构单元、s54嵌段中的单乙烯基芳烃结构单元、s52/b51嵌段中的单乙烯基芳烃结构单元、以及s53/b53嵌段中的单乙烯基芳烃结构单元;所述共轭二烯烃结构单元包括s52/b51嵌段中的共轭二烯烃结构单元、b52中的共轭二烯烃结构单元、以及s53/b53嵌段中的共轭二烯烃结构单元。

[0070]

式ii所示的五嵌段共聚物中,s51嵌段的数均分子量优选为0.5万至5万,s52/b51嵌段的数均分子量优选为2万至5万,s53/b53嵌段的数均分子量优选为2万至5万,b52嵌段的数均分子量优选为0.2万至2万。式ii所示的芳族聚合物中,s51嵌段的数均分子量与s54嵌段的数均分子量的比值优选为1:2-10,更优选为1:2-6。式ii所示的五嵌段共聚物中,s52/b51嵌段的数均分子量与s53/b53嵌段的数均分子量的比值优选为1:0.9-1.25。

[0071]

式ii所示的五嵌段共聚物的数均分子量优选为5万至22万,更优选为8万至20万。

式ii所示的五嵌段共聚物的分子量分布指数(mw/mn)优选为1.05-1.2。

[0072]

在另一种更为优选的实施方式中,所述芳族聚合物为具有式iii所示的结构的七嵌段共聚物:

[0073]

s71-(s72/b71)-b72-(s73/b73)-b74-(s75/b75)-s76

ꢀꢀꢀꢀꢀꢀꢀ

(式iii)

[0074]

式iii中,s71嵌段和s76嵌段为端嵌段,各自独立地为单乙烯基芳烃的均聚段;s72/b71嵌段、s73/b73嵌段和s75/b75嵌段各自独立地为单乙烯基芳烃和共轭二烯烃的无规共聚段,其中,s72/b71嵌段和s75/b75嵌段为内嵌段;b72嵌段和b74嵌段各自独立地为共轭二烯烃的均聚段。

[0075]

在式iii所示的七嵌段共聚物中,s71嵌段、s72/b71嵌段、s73/b73嵌段、s75/b75嵌段以及s76嵌段中的单乙烯基芳烃结构单元分别表示为s71单乙烯基芳烃结构单元、s72单乙烯基芳烃结构单元、s73单乙烯基芳烃结构单元、s75单乙烯基芳烃结构单元,可以为相同,也可以为不同,各自可以为选自由苯乙烯、2-甲基苯乙烯、4-甲基苯乙烯和α-甲基苯乙烯组成的组中的一种或两种以上。优选地,s71嵌段、s72/b71嵌段、s73/b73嵌段、s75/b75嵌段以及s76嵌段中的单乙烯基芳烃结构单元相同,均为衍生自苯乙烯的苯乙烯结构单元。在式iii所示的七嵌段共聚物中,在s71嵌段、s72/b71嵌段、s73/b73嵌段、s75/b75嵌段以及s76嵌段中的单乙烯基芳烃结构单元均为衍生自苯乙烯的苯乙烯结构单元时,以七嵌段共聚物中苯乙烯结构单元的总量为基准,苯乙烯非嵌段的含量优选为15-20重量%,更优选为17-18.5重量%。

[0076]

在式iii所示的七嵌段共聚物中,b72嵌段中的共轭二烯烃结构单元衍生自b72共轭二烯烃,s72/b71嵌段中的共轭二烯烃结构单元衍生自b71共轭二烯烃,s73/b73嵌段中的共轭二烯烃结构单元衍生自b73共轭二烯烃,b74嵌段中的共轭二烯烃结构单元衍生自b74共轭二烯烃,s75/b75嵌段中的共轭二烯烃结构单元衍生自b75共轭二烯烃,所述b72共轭二烯烃、所述b71共轭二烯烃、所述b73共轭二烯烃、所述b74共轭二烯烃以及所述b75共轭二烯烃可以为相同,也可以为不同,各自可以为选自由丁二烯、异戊二烯、1,3-戊二烯、1,3-己二烯和2,3-二甲基丁二烯组成的组中的至少一种。优选地,所述b72共轭二烯烃不同于所述b71共轭二烯烃、所述b73共轭二烯烃、所述b74共轭二烯烃和所述b75共轭二烯烃,所述b71共轭二烯烃、所述b73共轭二烯烃、所述b74共轭二烯烃和所述b75共轭二烯烃优选为相同。

[0077]

更优选地,在式iii所示的七嵌段共聚物中,所述b72共轭二烯烃为异戊二烯,所述b71共轭二烯烃、所述b73共轭二烯烃、所述b74共轭二烯烃和所述b75共轭二烯烃为丁二烯。以七嵌段共聚物的总量为基准,衍生自异戊二烯的异戊二烯结构单元的含量优选为0.5-10重量%,更优选为1-5重量%,进一步优选为2-4重量%;衍生自丁二烯的丁二烯结构单元的含量优选为5-40重量%,更优选为10-35重量%,进一步优选为15-30重量%。进一步优选地,以芳族聚合物中衍生自异戊二烯的结构单元的总量为基准,含有乙烯基侧基的异戊二烯结构单元的含量优选为40-60重量%,更优选为45-55重量%;以芳族聚合物中衍生自丁二烯的结构单元的总量为基准,含有乙烯基侧基的丁二烯结构单元的含量优选为40-60重量%,更优选为45-55重量%。

[0078]

在式iii所示的七嵌段共聚物中,以芳族聚合物的总量为基准,衍生自单乙烯基芳烃的单乙烯基芳烃结构单元的含量优选为40-95重量%,更优选为50-90重量%,进一步优选为65-85重量%;衍生自共轭二烯烃的共轭二烯烃结构单元的含量优选为5-60重量%,更

优选为10-50重量%,进一步优选为15-35重量%。所述单乙烯基芳烃结构单元包括s71嵌段中的单乙烯基芳烃结构单元、s76嵌段中的单乙烯基芳烃结构单元、s72/b71嵌段中的单乙烯基芳烃结构单元、s73/b73嵌段中的单乙烯基芳烃结构单元、以及s75/b75嵌段中的单乙烯基芳烃结构单元;所述共轭二烯烃结构单元包括s72/b71嵌段中的共轭二烯烃结构单元、b72嵌段中的共轭二烯烃结构单元、s73/b73嵌段中的共轭二烯烃结构单元、b74嵌段中的共轭二烯烃结构单元、以及s75/b75嵌段中的共轭二烯烃结构单元。

[0079]

在式iii所示的七嵌段共聚物中,s71嵌段的数均分子量优选为0.5万至5万,s72/b71嵌段的数均分子量优选为2万至5万,b72嵌段的数均分子量优选为0.2万至2万,s73/b73嵌段的数均分子量优选为0.5万至5万,b74嵌段的数均分子量优选为0.2万至2万,s75/b75嵌段的数均分子量优选为0.5万至5万,s76嵌段的数均分子量优选为1万至5万。在式iii所示的七嵌段共聚物中,s71嵌段的数均分子量与s76嵌段的数均分子量的比值优选为1:1.5-5,更优选为1.6-3。在式iii所示的七嵌段共聚物中,s72/b71嵌段的数均分子量、s73/b73嵌段的数均分子量和s75/b75的数均分子量的比值优选为1:1-1.2:1-1.25。在式iii所示的七嵌段共聚物中,b72嵌段的数均分子量与b74嵌段的数均分子量的比值优选为1:0.9-1.2。

[0080]

在式iii所示的七嵌段共聚物中,所述七嵌段共聚物的数均分子量(mn)优选为5万至20万,更优选为12万至19万。所述七嵌段共聚物的分子量分布指数(mw/mn)优选为1.05-1.2。

[0081]

所述芳族聚合物可以采用常规方法制备。

[0082]

在所述芳族聚合物为嵌段共聚物时,可以采用阴离子聚合方法,通过顺序投加单体制备。具体地,可以在阴离子聚合条件下,在含有有机锂引发剂和可选的极性调节剂的溶液中,顺序投加聚合单体,得到所述嵌段共聚物。

[0083]

所述有机锂引发剂可以为阴离子聚合领域常用的各种能够引发所述聚合单体进行聚合的有机锂引发剂。所述有机锂引发剂优选为有机单锂化合物,更优选为式iv所示的化合物,

[0084]

r2li

ꢀꢀꢀꢀꢀꢀꢀ

(式iv)

[0085]

式iv中,r2为c

1-c

10

的烷基,如甲基、乙基、正丙基、异丙基、正丁基、仲丁基、异丁基、叔丁基、正戊基、异戊基、叔戊基、新戊基、己基(包括己基的各种异构体)、庚基(包括庚基的各种异构体)、辛基(包括辛基的各种异构体)、壬基(包括壬基的各种异构体)、或者癸基(包括癸基的各种异构体)。

[0086]

所述有机锂引发剂的具体实例可以包括但不限于:乙基锂、正丙基锂、异丙基锂、正丁基锂、仲丁基锂、叔丁基锂和异丁基锂中的一种或两种以上。

[0087]

优选地,所述有机锂引发剂为选自由正丁基锂、仲丁基锂、异丁基锂和叔丁基锂组成的组中的一种或两种以上。更优选地,所述有机锂引发剂为正丁基锂。

[0088]

所述有机锂引发剂的用量可以根据嵌段共聚物的首嵌段(即,作为起始的端嵌段)的预期分子量确定。一般地,相对于1g用于形成首嵌段的单体,所述有机锂引发剂的用量可以为0.03-0.2mmol(毫摩尔),优选为0.04-0.15mmol。

[0089]

所述极性调节剂可以为分子结构中含有氧原子、氮原子、硫原子或磷原子的化合物。所述极性调节剂优选为选自由乙醚、二丁醚、四氢呋喃、乙二醇二甲醚、二甘醇二甲醚、二氧六环、冠醚、四氢糠基乙基醚、三乙胺、四甲基乙二胺、六甲基磷酰三胺、叔丁醇钾、叔戊

醇钾、月桂醇钾、烷基苯磺酸钾和烷基苯磺酸钠组成的组中的至少一种。所述极性调节剂的用量可以根据具体的聚合条件进行适当的选择。一般地,所述极性调节剂与所述有机锂引发剂的摩尔比可以为0.1-40:1,优选为0.2-20:1,所述有机锂引发剂以锂元素计。

[0090]

所述嵌段共聚物优选采用溶液聚合,本发明对于溶液聚合采用的溶剂的种类没有特别限定,所述溶剂可以为溶液聚合中常用的溶剂,只要所述溶剂在聚合反应条件下呈液态,并且为惰性(即,不参与聚合反应,也不与反应得到的聚合物发生反应)即可。优选地,所述溶剂为选自由环己烷、甲基环己烷、正己烷、环辛烷、环庚烷、丙酮、正丁酮、十氢萘和四氢呋喃组成的组中的至少一种。所述溶剂的用量可以根据聚合单体的量进行选择。一般地,所述溶剂的用量使得单体浓度在5-40重量%的范围内。

[0091]

在制备嵌段共聚物时,单体的投加顺序根据预期的嵌段共聚物中各嵌段的序列结构而定。以前文所述的五嵌段共聚物为例,所述五嵌段共聚物可以采用包括以下步骤的方法制备:

[0092]

(5-1)在阴离子聚合条件下,在至少一种溶剂的存在下,将s51单乙烯基芳烃与有机锂引发剂和极性调节剂接触,进行均聚反应,形成含有s51嵌段的反应混合物;

[0093]

(5-2)在阴离子聚合条件下,向含有s51嵌段的反应混合物中添加s52单乙烯基芳烃和b51共轭二烯烃,进行无规共聚反应,得到含有s51嵌段和s52/b51嵌段的反应混合物;

[0094]

(5-3)在阴离子聚合条件下,向含有s51嵌段和s52/b51的反应混合物中添加b52共轭二烯烃,进行均聚反应,得到含有s51嵌段、s52/b51嵌段和b52嵌段的反应混合物;

[0095]

(5-4)在阴离子聚合条件下,向含有s51嵌段、s52/b51嵌段和b52嵌段的反应混合物中添加s53单乙烯基芳烃和b53共轭二烯烃,进行无规共聚反应,得到含有s51嵌段、s52/b51嵌段、b52嵌段和s53/b53嵌段的反应混合物;

[0096]

(5-5)在阴离子聚合条件下,向含有s51嵌段、s52/b51嵌段、b52嵌段和s53/b53嵌段的反应混合物中添加s54单乙烯基芳烃,进行均聚反应,得到含有所述五嵌段共聚物的反应混合物。

[0097]

所述聚合反应可以在常规阴离子聚合反应条件下进行。一般地,各步聚合反应的温度可以为40-90℃。各步聚合反应的温度可以为相同,也可以为不同。优选地,各步聚合反应的温度为相同,即在同一温度下进行各步聚合反应。根据本发明的制备方法,各步聚合反应的持续时间以能使得在该步骤中投加的单体全部或基本全部反应为准,各步聚合反应中单体的转化率通常为99%以上。一般地,各步聚合反应的持续时间可以为0.5-1.2小时。

[0098]

在最后一步聚合反应完成后,可以添加至少一种终止剂,以终止活性链。所述终止剂可以为阴离子聚合领域中常用的各种能够使活性链终止的物质,例如可以为选自由水、醇和酸组成的组中的至少一种。所述终止剂优选为选自由异丙醇、甲醇和水组成的组中的至少一种。本发明对所述聚合终止剂的用量没有特别限定,只要聚合终止剂的量足以使活性中心失活即可。在实际操作过程中,可以根据阴离子聚合引发剂的用量来确定聚合终止剂的用量。

[0099]

可以采用常规方法对得到的反应混合物进行纯化分离,从而得到所述嵌段共聚物。具体地,可以将得到的反应混合物进行离心分离、过滤、倾析或者热水凝聚从而得到嵌段共聚物;也可以将得到的混合物进行汽提,以脱除其中的溶剂,从而得到嵌段共聚物。

[0100]

本领域技术人员了解的是,前文所述的七嵌段共聚物可以在所述五嵌段共聚物的

制备方法的基础上,增加依次进行的一个无规共聚反应步骤和一个均聚反应步骤即可制备得到,本文不再针对七嵌段共聚物的具体制备方法进行详细说明。

[0101]

所述芳族聚合物可以含有一种或两种以上助剂。所述助剂可以包括防老剂。本发明对于所述防老剂的类型没有特别限定,可以为本领域常规的各种防老剂。例如,所述防老剂可以为酚类和/或胺类防老剂。具体地,所述防老剂可以为选自由4,6-二辛基硫代甲基邻甲酚、四[3-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、亚磷酸三(2,4-二叔丁基苯基)酯、3-(3,5-二叔丁基-4-羟基苯基)丙酸十八烷基酯、2,6-二叔丁基对甲酚、叔丁基邻苯二酚和2,2

’‑

亚甲基-双(4-甲基-6-叔丁基苯酚)组成的组中的一种或两种以上。在将四[3-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯与亚磷酸三(2,4-二叔丁基苯基)酯混合使用时,亚磷酸三(2,4-二叔丁基苯基)酯的含量优选不高于50重量%;在将3-(3,5-二叔丁基-4-羟基苯基)丙酸十八烷基酯和亚磷酸三(2,4-二叔丁基苯基)酯组合使用时,亚磷酸三(2,4-二叔丁基苯基)酯的含量优选不高于50重量%。所述防老剂的用量可以为本领域的常规用量。例如,以100重量份芳族聚合物为基准,所述防老剂的用量可以为0.005-2重量份,优选为0.1-1重量份。

[0102]

2、氢化方法

[0103]

根据本发明的芳族聚合物的氢化方法,包括在氢化催化剂存在下,将芳族聚合物与氢化试剂接触,将芳族聚合物中的至少部分芳环氢化,得到氢化芳族聚合物。

[0104]

所述氢化催化剂含有载体以及负载在所述载体上的铂元素、第iva族元素和稀土金属元素,所述载体为氧化铝。

[0105]

所述氢化催化剂中,以元素计,所述第iva族元素与铂元素的摩尔比为不高于10,优选为不高于8。所述氢化催化剂中,以元素计,所述第iva族元素与所述铂元素的摩尔比为不低于1。在一种优选的实施方式中,所述氢化催化剂中,以元素计,所述第iva族元素与所述铂元素的摩尔比为3-7:1,例如:3:1、3.1:1、3.2:1、3.3:1、3.4:1、3.5:1、3.6:1、3.7:1、3.8:1、3.9:1、4:1、4.1:1、4.2:1、4.3:1、4.4:1、4.5:1、4.6:1、4.7:1、4.8:1、4.9:1、5:1、5.1:1、5.2:1、5.3:1、5.4:1、5.5:1、5.6:1、5.7:1、5.8:1、5.9:1、6:1、6.1:1、6.2:1、6.3:1、6.4:1、6.5:1、6.6:1、6.7:1、6.8:1、6.9:1或者7:1。

[0106]

所述第iva族元素可以为选自由碳(c)、硅(si)、锗(ge)、锡(sn)和铅(pb)组成的组中的至少一种元素,优选为选自si、ge和sn组成的组中的至少一种元素。在一种特别优选的实施方式中,所述第iva族元素为sn。

[0107]

所述氢化催化剂中,以元素计,所述稀土金属元素与所述铂元素的摩尔比优选为1-6:1,例如可以为1:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2:1、2.1:1、2.2:1、2.3:1、2.4:1、2.5:1、2.6:1、2.7:1、2.8:1、2.9:1、3:1、3.1:1、3.2:1、3.3:1、3.4:1、3.5:1、3.6:1、3.7:1、3.8:1、3.9:1、4:1、4.1:1、4.2:1、4.3:1、4.4:1、4.5:1、4.6:1、4.7:1、4.8:1、4.9:1、5:1、5.1:1、5.2:1、5.3:1、5.4:1、5.5:1、5.6:1、5.7:1、5.8:1、5.9:1或者6:1。优选地,以元素计,所述稀土金属元素与所述铂元素的摩尔比为1.5-5:1。

[0108]

所述稀土金属元素可以为选自由la、ce、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb和lu组成的组中的至少一种元素,优选为选自由la、ce和pr组成的组中的至少一种元素,更优选为la、ce或其组合。在一种特别优选的实施方式中,所述稀土金属元素为ce。

[0109]

在一种优选的实施方式中,所述氢化催化剂还含有碱金属元素和碱土金属元素。

所述碱金属元素可以为选自由锂(li)、钠(na)、钾(k)、铷(rb)和铯(cs)组成的组中的至少一种元素,优选为选自由li、na和k组成的组中的至少一种元素,更优选为k。所述碱土金属元素可以为选自由铍(be)、镁(mg)、钙(ca)、锶(sr)和钡(ba)组成的组中的至少一种元素,优选为mg、ca或其组合,更优选为mg。在该优选的实施方式中,所述氢化催化剂中,以元素计,碱金属元素和铂元素的摩尔比优选为7-20:1,例如可以为7:1、7.5:1、8:1、8.5:1、9:1、9.5:1、10:1、10.5:1、11:1、11.5:1、12:1、12.5:1、13:1、13.5:1、14:1、14.5:1、15:1、15.5:1、16:1、16.5:1、17:1、17.5:1、18:1、18.5:1、19:1、19.5:1或者20:1。在该优选的实施方式中,所述氢化催化剂中,以元素计,碱土金属元素和铂元素的摩尔比优选为10-35:1,例如可以为10:1、10.5:1、11:1、11.5:1、12:1、12.5:1、13:1、13.5:1、14:1、14.5:1、15:1、15.5:1、16:1、16.5:1、17:1、17.5:1、18:1、18.5:1、19:1、19.5:1、20:1、20.5:1、21:1、21.5:1、22:1、22.5:1、23:1、23.5:1、24:1、24.5:1、25:1、25.5:1、26:1、26.5:1、27:1、27.5:1、28:1、28.5:1、29:1、29.5:1、30:1、30.5:1、31:1、31.5:1、32:1、32.5:1、33:1、33.5:1、34:1、34.5:1、或者35:1。

[0110]

在一种优选的实施方式中,所述氢化催化剂还含有第ivb族金属元素、卤族元素或其组合。所述第ivb族金属元素可以为钛(ti)、锆(zr)或其组合,优选为zr。所述卤族元素可以为选自由氟(f)、氯(cl)、溴(br)和碘(i)组成的组中的至少一种元素,优选为cl。在该优选的实施方式中,所述氢化催化剂中,以元素计,所述第ivb族金属元素与所述铂元素的摩尔比优选为2-10:1,例如:2:1、2.5:1、3:1、3.5:1、4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1、9:1、9.5:1或者10:1。在该优选的实施方式中,所述氢化催化剂中,以元素计,所述第ivb族金属元素与所述铂元素的摩尔比优选为4-6:1。在该优选的实施方式中,所述氢化催化剂中,以元素计,所述卤族元素与所述铂元素的摩尔比优选为2-8:1,例如:2:1、2.5:1、3:1、3.5:1、4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1或者8:1。在该优选的实施方式中,所述氢化催化剂中,以元素计,所述卤族元素与所述铂元素的摩尔比更优选为4-6:1。

[0111]

在一种特别优选的实施方式中,所述氢化催化剂中,所述氢化催化剂含有铂元素、第iva族元素、第ivb族金属元素、稀土金属元素、卤族元素、碱金属元素和碱土金属元素,所述第iva族元素为sn,所述第ivb族金属元素为zr,所述稀土金属元素为ce,所述卤族元素为cl,所述碱金属元素为k,所述碱土金属元素为mg。

[0112]

以所述氢化催化剂的总量为基准,铂元素的含量可以为0.1-0.8重量%,例如可以为:0.1重量%、0.2重量%、0.3重量%、0.4重量%、0.5重量%、0.6重量%、0.7重量%或者0.8重量%,所述铂元素以元素计。优选地,以所述氢化催化剂的总量为基准,铂元素的含量为0.2-0.8重量%,所述铂元素以元素计。

[0113]

所述氢化催化剂中,所述氧化铝优选为γ-氧化铝。

[0114]

所述氢化催化剂的比表面积优选为100-400m2/g,更优选为200-350m2/g,进一步优选为250-320m2/g。所述氢化催化剂的平均孔径优选为5-40nm,更优选为10-20nm,进一步优选为15-20nm。

[0115]

所述氢化催化剂可以通过将催化剂中的各组分负载在载体上,可选地进行焙烧而得到,可以采用常规方法将催化剂中的各组分负载在载体上,例如:通过液相方法,将催化剂中的各组分负载在载体上,所述液相方法的具体实例可以包括但不限于浸渍法、喷淋法

中的一种或两种以上的组合。

[0116]

可以通过两个以上负载步骤将氢化催化剂中的各组分负载在载体上,也可以将氢化催化剂中的各组分同时负载在载体上。在一种优选的实施方式中,通过两个以上负载步骤将氢化催化剂中的各组分负载在载体上。在该优选的实施方式中,优选先将稀土金属元素负载在载体上,然后,将铂元素和第iva族元素负载在载体上。

[0117]

在所述氢化催化剂含有第ivb族金属元素、卤族元素或其组合时,优选将第ivb族金属元素、卤族元素或其组合与铂元素和第iva族元素同时负载在载体上。

[0118]

在所述氢化催化剂含有碱金属元素和碱土金属元素时,优选在负载铂元素和第iva族元素之前,将碱金属元素和碱土金属元素负载在含有稀土金属元素的载体上。

[0119]

在采用液相方法负载催化剂中的各组分时,负载完成后可以将载体进行干燥从而脱除负载在载体上的液相,所述干燥的温度可以为50-200℃,优选为80-150℃;所述干燥的持续时间可以为1-10小时,优选为2-8小时。所述干燥可以在常压(即,1标准大气压)下进行,也可以在降低压力的条件下进行。所述干燥可以在氧化性气氛(例如:空气气氛)中进行,也可以在非活性气氛(例如:氮气、氩气和氦气中的一种或两种以上的组合形成的气氛)中进行。

[0120]

在制备所述氢化催化剂时,负载完成后,可以进行焙烧,也可以不进行焙烧,优选进行焙烧。所述焙烧可以在常规条件下进行。具体地,所述焙烧的温度可以为400-650℃,优选为400-600℃;所述焙烧的持续时间可以为1-10小时,优选为2-8小时。所述焙烧优选在氧化性气氛中进行,例如在空气气氛中进行。

[0121]

所述氢化催化剂优选采用包括以下步骤的方法制备:

[0122]

(a)将含有稀土金属元素前驱体的溶液与载体接触,得到第二载体,脱除第二载体中的至少部分溶剂,得到第一中间载体;

[0123]

(b)可选地,将所述第一中间载体与含有碱金属元素前驱体和碱土金属元素前驱体的溶液接触,得到第三载体,脱除第三载体中的至少部分溶剂,得到第二中间载体;

[0124]

(c)将所述第一中间载体或者第二中间载体与含有铂前驱体、第iva族元素前驱体、可选的第ivb族金属元素前驱体、以及可选的卤族元素前驱体的溶液接触,得到第四载体,脱除第四载体中的至少部分溶剂,得到第三中间载体;

[0125]

(d)将所述第三中间载体进行焙烧。

[0126]

本发明对步骤(a)、步骤(b)和步骤(c)中所述的前驱体没有特别的限定,可以各自独立地为上述组分的可溶性化合物,例如可溶性盐。术语“可溶性”是指直接溶于溶剂(例如水),或者在助溶剂存在下溶于溶剂(例如水)。具体地,所述铂元素前驱体优选为氯铂酸;所述iva族元素前驱体可以为第iva元素的氯化物和/或硝酸盐,优选为氯化亚锡、氯化锡或其组合;所述第ivb族金属元素前驱体可以为第ivb元素的氯化物、硝酸盐或其组合,优选为硝酸锆、硝酸氧锆或其组合,所述稀土金属元素前驱体可以为稀土金属的氯化物、稀土金属硝酸盐或其组合。所述碱金属元素前驱体可以为碱金属的氯化物、碱金属的硝酸盐或其组合。所述碱土金属元素前驱体可以为碱土金属的氯化物、碱土金属的硝酸盐或其组合。所述卤族元素前驱体为含卤素化合物,例如可以为选自由hcl、hbr、hi和hf组成的组中的至少一种。

[0127]

本发明对于步骤(a)、步骤(b)和步骤(c)中所述溶液的浓度没有特别的限定,可以

根据载体的吸水率以及各组分的目标含量确定。

[0128]

步骤(a)、步骤(b)和步骤(c)中所述溶液的溶剂各自独立地为选自由水、盐酸和有机溶剂组成的组中的至少一种。所述有机溶剂优选为醇,其优选实例可以包括但不限于由乙醇、异丙醇和丁醇组成的组中的一种或两种以上。优选情况下,步骤(a)和步骤(b)中所述溶液的溶剂为水。在一种优选的实施方式中,步骤(c)中所述溶液的溶剂为乙醇。采用该优选实施方式,有利于催化剂组分均匀分散,稳定催化剂活性。在一种更为优选的实施方式中,步骤(c)中所述溶液的溶剂为盐酸和乙醇的混合溶液,其中,盐酸与乙醇的体积比优选为1:1-5。采用该更为优选的实施方式,更有利于催化剂组分均匀分散,稳定催化剂活性。

[0129]

所述氢化催化剂在用于氢化反应前,将所述氢化催化剂进行还原。所述还原在含氢气氛中进行,更优选在氢气气氛中进行。所述还原的温度优选为400-550℃。所述还原的持续时间优选为1-10小时。所述还原可以在氢化反应器之外进行,也可以在氢化反应器内原位进行。优选地,将氢化催化剂于氢化反应器内原位进行还原。

[0130]

采用传统的非均相粉末催化剂进行加氢反应,由于催化剂催化活性低,通常催化剂的用量为聚合物重量的100-800%。根据本发明的氢化方法采用的催化剂具有高反应活性,可以明显降低氢化催化剂的用量。根据本发明的氢化方法,相对于100重量份芳族聚合物,所述氢化催化剂的用量可以为1-20重量份,优选为2-10重量份,更优选为2.5-5重量份。

[0131]

根据本发明的方法,在至少一种溶剂的存在下,将芳族聚合物与氢化催化剂接触。所述溶剂可以为既能溶解芳族聚合物,也能溶解加氢反应生成的氢化芳族聚合物的溶剂。所述溶剂的具体实例可以包括但不限于选自由环己烷、甲基环己烷、正己烷、环辛烷、环庚烷、丙酮、正丁酮、十氢萘和四氢呋喃组成的组中的至少一种。

[0132]

采用传统的非均相粉末催化剂进行加氢反应,由于催化剂催化活性低,对聚合物溶液浓度有限制,聚合物溶液浓度过高导致加氢效率低,通常聚合物溶液浓度在5重量%以下。本发明采用的氢化催化剂具有高反应活性,能够在较高的聚合物浓度下进行反应。根据本发明的氢化方法,所述溶剂的用量使得到的聚合物的浓度能达到20重量%,优选使得所述聚合物的浓度为5-15重量%。

[0133]

根据本发明的氢化方法,氢化反应的温度可以为50-200℃,优选为120-180℃,更优选为120-150℃。

[0134]

根据本发明的氢化方法,氢化试剂可以为常用的氢化试剂。在一种优选的实施方式中,所述氢化试剂为氢气。在采用氢气作为氢化试剂时,所述氢气的压力可以为0.1-10mpa,优选为0.5-5mpa,所述压力为表压。

[0135]

根据本发明的氢化方法,氢化催化剂可以循环使用。一般地,在氢化反应完成后,可以将氢化反应混合物进行固液分离,回收氢化催化剂,回收的氢化催化剂可以循环用于氢化反应,优选在将回收的氢化催化剂循环用于氢化反应之前,依次进行洗涤和干燥。

[0136]

根据本发明的氢化方法,芳环的氢化度高。根据本发明的氢化方法,所述芳环的氢化度可以为95摩尔%以上,优选为97摩尔%以上,更优选为98摩尔%以上,进一步优选为99摩尔%以上,更进一步优选为100摩尔%。根据本发明的氢化方法,在所述芳族聚合物含有共轭二烯烃结构单元时,共轭二烯烃结构单元的氢化度可以为97摩尔%以上,优选为99摩尔%以上,更优选为100摩尔%。

[0137]

根据本发明的氢化方法,芳族聚合物在氢化反应过程中的降解少。根据本发明的

30kj/m2,优选为21-25kj/m2。该氢化的嵌段共聚物的断裂伸长率为200-400%,优选为250-380%,更优选为260-350%。该氢化的嵌段共聚物的透光率为88-92%,优选为90-92%。该氢化的嵌段共聚物的雾度为1-5,优选为1-2。根据本发明的嵌段共聚物,该氢化的嵌段共聚物的维卡软化点为110-150℃,优选为115-130℃。

[0144]

本发明中,缺口冲击强度为根据iso179-1-2000中规定的方法测定的简支梁缺口冲击强度,采用摆锤式冲击试验机ceast resil impactor6957测试得到,采用的样条尺寸为80mm

×

10mm

×

4mm,缺口剩余宽度尺寸为8

±

0.2mm;断裂伸长率根据astm d638-03中规定的方法,采用材料拉力试验机instron 5567测试得到,采用的样条尺寸为170mm

×

10mm

×

4mm;透光率和雾度根据astm d1033-2007中规定的方法,采用eel57d型雾度仪测试得到。

[0145]

本发明中,维卡软化点采用instron-hv6m型维卡软化点温度测定仪测试得到,升温速率为50℃/h,负荷为50n。

[0146]

本发明还提供了一种氢化的五嵌段共聚物,所述氢化的五嵌段共聚物是将所述五嵌段共聚物进行氢化形成的,其中,所述五嵌段共聚物为具有式ii所示的结构的五嵌段共聚物:

[0147]

s51-(s52/b51)-b52-(s53/b53)-s54

ꢀꢀꢀꢀꢀ

(式ii)

[0148]

式ii中,s51嵌段和s54嵌段为端嵌段,各自独立地为单乙烯基芳烃的均聚段;s52/b51嵌段和s53/b53嵌段为内嵌段,各自独立地为单乙烯基芳烃和共轭二烯烃的无规共聚段;b52嵌段为共轭二烯烃的均聚段。

[0149]

式ii所示的五嵌段共聚物中,s51嵌段、s52/b51嵌段、s53/b53嵌段、以及s54嵌段中的单乙烯基芳烃结构单元分别表示为s51单乙烯基芳烃结构单元、s52单乙烯基芳烃结构单元、s53单乙烯基芳烃结构单元和s54单乙烯基芳烃结构单元,可以为相同,也可以为不同,各自可以为选自由苯乙烯、2-甲基苯乙烯、4-甲基苯乙烯和α-甲基苯乙烯组成的组中的一种或两种以上。优选地,s51嵌段、s52/b51嵌段、s53/b53嵌段、以及s54嵌段中的单乙烯基芳烃结构单元相同,均为衍生自苯乙烯的苯乙烯结构单元。式ii中,在s51嵌段、s52/b51嵌段、s53/b53嵌段、以及s54嵌段中的单乙烯基芳烃结构单元均为衍生自苯乙烯的苯乙烯结构单元时,以氢化的嵌段共聚物中苯乙烯结构单元的总量为基准,苯乙烯非嵌段的含量优选为15-20重量%,更优选为17-18.5重量%。

[0150]

式ii所示的五嵌段共聚物中,b52嵌段中的共轭二烯烃结构单元衍生自b52共轭二烯烃,s52/b51嵌段中的共轭二烯烃结构单元衍生自b51共轭二烯烃,s53/b53嵌段中的共轭二烯烃结构单元衍生自b53共轭二烯烃,所述b52共轭二烯烃、所述b51共轭二烯烃和所述b53共轭二烯烃可以为相同,也可以为不同,各自可以为选自由丁二烯、异戊二烯、1,3-戊二烯、1,3-己二烯和2,3-二甲基丁二烯组成的组中的至少一种。优选地,所述b52共轭二烯烃不同于所述b51共轭二烯烃和所述b53共轭二烯烃,所述b51共轭二烯烃与所述b53共轭二烯烃优选为相同。

[0151]

更优选地,所述b52共轭二烯烃为异戊二烯,所述b51共轭二烯烃和所述b53共轭二烯烃为丁二烯。以所述五嵌段共聚物的总量为基准,衍生自异戊二烯的异戊二烯结构单元的含量优选为0.5-10重量%,更优选为1-5重量%,进一步优选为2-4重量%;衍生自丁二烯的丁二烯结构单元的含量优选为5-40重量%,更优选为10-35重量%,进一步优选为15-30重量%。以所述五嵌段共聚物中衍生自异戊二烯的结构单元的总量为基准,含有乙烯基侧

基的异戊二烯结构单元的含量(即,侧基含量)优选为50-60重量%,更优选为50-57重量%。以所述五嵌段共聚物中衍生自丁二烯的结构单元的总量为基准,含有乙烯基侧基的丁二烯结构单元的含量(即,侧基含量)优选为40-60重量%,更优选为45-55重量%。

[0152]

以式ii所示的五嵌段共聚物的总量为基准,衍生自单乙烯基芳烃的单乙烯基芳烃结构单元的含量优选为40-95重量%,更优选为50-90重量%,进一步优选为65-85重量%;衍生自共轭二烯烃的共轭二烯烃结构单元的含量优选为5-60重量%,更优选为10-50重量%,进一步优选为15-35重量%。所述单乙烯基芳烃结构单元包括s51嵌段中的单乙烯基芳烃结构单元、s54嵌段中的单乙烯基芳烃结构单元、s52/b51嵌段中的单乙烯基芳烃结构单元、以及s53/b53嵌段中的单乙烯基芳烃结构单元;所述共轭二烯烃结构单元包括s52/b51嵌段中的共轭二烯烃结构单元、b52中的共轭二烯烃结构单元、以及s53/b53嵌段中的共轭二烯烃结构单元。

[0153]

式ii所示的五嵌段共聚物中,s51嵌段的数均分子量优选为0.5万至5万,s52/b51嵌段的数均分子量优选为2万至5万,s53/b53嵌段的数均分子量优选为2万至5万,b52嵌段的数均分子量优选为0.2万至2万。式ii所示的芳族聚合物中,s51嵌段的数均分子量与s54嵌段的数均分子量的比值优选为1:2-10,更优选为1:2-6。式ii所示的五嵌段共聚物中,s52/b51嵌段的数均分子量与s53/b53嵌段的数均分子量的比值优选为1:0.9-1.25。

[0154]

式ii所示的五嵌段共聚物的数均分子量优选为5万至22万,更优选为8万至20万。式ii所示的五嵌段共聚物的分子量分布指数(mw/mn)优选为1.05-1.2。

[0155]

根据本发明的氢化的五嵌段共聚物中,所述氢化的五嵌段共聚物含有氢化的单乙烯基芳烃结构单元和氢化的共轭二烯烃结构单元。所述氢化的嵌段共聚物中,单乙烯基芳烃结构单元中的芳环的氢化度为98摩尔%以上,优选为99摩尔%以上,更优选为100摩尔%,共轭二烯烃结构单元中的不饱和双键的氢化度为99摩尔%以上,优选为99.5摩尔%以上,更优选为100摩尔%。

[0156]

根据本发明的氢化的五嵌段共聚物,该氢化的嵌段共聚物的缺口冲击强度为20-30kj/m2,优选为21-25kj/m2。该氢化的嵌段共聚物的断裂伸长率为200-400%,优选为250-380%,更优选为260-350%。该氢化的嵌段共聚物的透光率为88-92%,优选为90-92%。该氢化的嵌段共聚物的雾度为1-5,优选为1-2。根据本发明的氢化的五嵌段共聚物,该氢化的五嵌段共聚物的维卡软化点为110-150℃,优选为115-130℃。

[0157]

本发明又提供了一种氢化的七嵌段共聚物,其中,所述七嵌段共聚物为具有式iii所示的结构的七嵌段共聚物:

[0158]

s71-(s72/b71)-b72-(s73/b73)-b74-(s75/b75)-s76

ꢀꢀꢀꢀ

(式iii)

[0159]

式iii中,s71嵌段和s76嵌段为端嵌段,各自独立地为单乙烯基芳烃的均聚段;s72/b71嵌段、s73/b73嵌段和s75/b75嵌段各自独立地为单乙烯基芳烃和共轭二烯烃的无规共聚段,其中,s72/b71嵌段和s75/b75嵌段为内嵌段;b72嵌段和b74嵌段各自独立地为共轭二烯烃的均聚段。

[0160]

在式iii所示的七嵌段共聚物中,s71嵌段、s72/b71嵌段、s73/b73嵌段、s75/b75嵌段以及s76嵌段中的单乙烯基芳烃结构单元分别表示为s71单乙烯基芳烃结构单元、s72单乙烯基芳烃结构单元、s73单乙烯基芳烃结构单元、s75单乙烯基芳烃结构单元,可以为相同,也可以为不同,各自可以为选自由苯乙烯、2-甲基苯乙烯、4-甲基苯乙烯和α-甲基苯乙

烯组成的组中的一种或两种以上。优选地,s71嵌段、s72/b71嵌段、s73/b73嵌段、s75/b75嵌段以及s76嵌段中的单乙烯基芳烃结构单元相同,均为衍生自苯乙烯的苯乙烯结构单元。在式iii所示的七嵌段共聚物中,在s71嵌段、s72/b71嵌段、s73/b73嵌段、s75/b75嵌段以及s76嵌段中的单乙烯基芳烃结构单元均为衍生自苯乙烯的苯乙烯结构单元时,以七嵌段共聚物中苯乙烯结构单元的总量为基准,苯乙烯非嵌段的含量优选为15-20重量%,更优选为17-18.5重量%。

[0161]

在式iii所示的七嵌段共聚物中,b72嵌段中的共轭二烯烃结构单元衍生自b72共轭二烯烃,s72/b71嵌段中的共轭二烯烃结构单元衍生自b71共轭二烯烃,s73/b73嵌段中的共轭二烯烃结构单元衍生自b73共轭二烯烃,b74嵌段中的共轭二烯烃结构单元衍生自b74共轭二烯烃,s75/b75嵌段中的共轭二烯烃结构单元衍生自b75共轭二烯烃,所述b72共轭二烯烃、所述b71共轭二烯烃、所述b73共轭二烯烃、所述b74共轭二烯烃以及所述b75共轭二烯烃可以为相同,也可以为不同,各自可以为选自由丁二烯、异戊二烯、1,3-戊二烯、1,3-己二烯和2,3-二甲基丁二烯组成的组中的至少一种。优选地,所述b72共轭二烯烃不同于所述b71共轭二烯烃、所述b73共轭二烯烃、所述b74共轭二烯烃和所述b75共轭二烯烃,所述b71共轭二烯烃、所述b73共轭二烯烃、所述b74共轭二烯烃和所述b75共轭二烯烃优选为相同。

[0162]

在式iii所示的七嵌段共聚物中,更优选地,所述b72共轭二烯烃为异戊二烯,所述b71共轭二烯烃、所述b73共轭二烯烃、所述b74共轭二烯烃和所述b75共轭二烯烃为丁二烯。以七嵌段共聚物的总量为基准,衍生自异戊二烯的异戊二烯结构单元的含量优选为0.5-10重量%,更优选为1-5重量%,进一步优选为2-4重量%;衍生自丁二烯的丁二烯结构单元的含量优选为5-40重量%,更优选为10-35重量%,进一步优选为15-30重量%。进一步优选地,以式iii所示的七嵌段共聚物中衍生自异戊二烯的结构单元的总量为基准,含有乙烯基侧基的异戊二烯结构单元的含量优选为40-60重量%,更优选为45-55重量%;以式iii所示的七嵌段共聚物中衍生自丁二烯的结构单元的总量为基准,含有乙烯基侧基的丁二烯结构单元的含量优选为40-60重量%,更优选为45-55重量%。

[0163]

在式iii所示的七嵌段共聚物中,以七嵌段共聚物的总量为基准,衍生自单乙烯基芳烃的单乙烯基芳烃结构单元的含量优选为40-95重量%,更优选为50-90重量%,进一步优选为65-85重量%;衍生自共轭二烯烃的共轭二烯烃结构单元的含量优选为5-60重量%,更优选为10-50重量%,进一步优选为15-35重量%。所述单乙烯基芳烃结构单元包括s71嵌段中的单乙烯基芳烃结构单元、s76嵌段中的单乙烯基芳烃结构单元、s72/b71嵌段中的单乙烯基芳烃结构单元、s73/b73嵌段中的单乙烯基芳烃结构单元、以及s75/b75嵌段中的单乙烯基芳烃结构单元;所述共轭二烯烃结构单元包括s72/b71嵌段中的共轭二烯烃结构单元、b72嵌段中的共轭二烯烃结构单元、s73/b73嵌段中的共轭二烯烃结构单元、b74嵌段中的共轭二烯烃结构单元、以及s75/b75嵌段中的共轭二烯烃结构单元。

[0164]

在式iii所示的七嵌段共聚物中,s71嵌段的数均分子量优选为0.5万至5万,s72/b71嵌段的数均分子量优选为2万至5万,b72嵌段的数均分子量优选为0.2万至2万,s73/b73嵌段的数均分子量优选为0.5万至5万,b74嵌段的数均分子量优选为0.2万至2万,s75/b75嵌段的数均分子量优选为0.5万至5万,s76嵌段的数均分子量优选为1万至5万。在式iii所示的七嵌段共聚物中,s71嵌段的数均分子量与s76嵌段的数均分子量的比值优选为1:1.5-5,更优选为1.6-3。在式iii所示的七嵌段共聚物中,s72/b71嵌段的数均分子量、s73/b73嵌

段的数均分子量和s75/b75的数均分子量的比值优选为1:1-1.2:1-1.25。在式iii所示的七嵌段共聚物中,b72嵌段的数均分子量与b74嵌段的数均分子量的比值优选为1:0.9-1.2。

[0165]

在式iii所示的七嵌段共聚物中,所述七嵌段共聚物的数均分子量优选为5万至20万,更优选为12万至19万。所述七嵌段共聚物的分子量分布指数(mw/mn)优选为1.05-1.2。

[0166]

根据本发明的氢化的七嵌段共聚物中,所述氢化的七嵌段共聚物含有氢化的单乙烯基芳烃结构单元和氢化的共轭二烯烃结构单元。所述氢化的七嵌段共聚物中,单乙烯基芳烃结构单元中的芳环的氢化度为98摩尔%以上,优选为99摩尔%以上,更优选为99.5摩尔%,共轭二烯烃结构单元中的不饱和双键的氢化度为99摩尔%以上,优选为99.5摩尔%以上,更优选为100摩尔%。

[0167]

根据本发明的氢化的七嵌段共聚物,该氢化的七嵌段共聚物的缺口冲击强度为20-30kj/m2,优选为21-25kj/m2。该氢化的七嵌段共聚物的断裂伸长率为200-400%,优选为250-350%,更优选为260-320%。该氢化的七嵌段共聚物的透光率为88-92%,优选为90-92%。该氢化的七嵌段共聚物的雾度为1-5,优选为1-2。根据本发明的氢化的七嵌段共聚物,该氢化的七嵌段共聚物的维卡软化点为110-150℃,优选为120-140℃。

[0168]

根据本发明的氢化的嵌段共聚物、氢化的五嵌段共聚物和氢化的七嵌段共聚物可以采用的本发明的氢化方法,将相应的嵌段共聚物进行氢化而得到。

[0169]

根据本发明的氢化的嵌段共聚物、氢化的五嵌段共聚物和氢化的七嵌段共聚物适用于制备包装材料或者光电子产品。

[0170]

以下结合实施例说明本发明,但并不因此限制本发明的范围。

[0171]

以下实施例和对比例中,涉及到的性能参数通过如下方法测试得到:

[0172]

(1)聚合物的加氢度以及微观结构

[0173]

采用核磁共振氢谱(1h-nmr)确定,1h-nmr测试在bruker生产的avancedrx400mhz型核磁共振仪上进行,采用的溶剂为氘代氯仿,在常温下将样品配成浓度为1-2重量%的溶液,以四甲基硅烷作为内标,其中,核磁共振仪的工作频率为400.13mhz,谱宽为8012.82hz,数据点为32k,脉冲角为30

°

,脉冲宽度为6μs,脉冲延迟为5s,采样次数为64次。

[0174]

(2)分子量和分子量分布指数(mw/mn)

[0175]

采用美国waters公司的alliance-2690型凝胶渗透色谱仪测定,色谱柱为pl公司mixed-c型,5μm填料,溶剂为色谱纯四氢呋喃(thf),以窄分布聚苯乙烯为标样,将聚合物样品配制成质量浓度为1mg/ml的溶液,进样量为100.00μl,流速为1ml/min,测试温度为40.0℃。

[0176]

(3)透光率和雾度

[0177]

按照astm d1033-2007中规定的方法,采用eel57d型雾度仪测定。

[0178]

(4)简支梁缺口冲击强度

[0179]

按照iso179-1-2000中规定的方法,采用摆锤式冲击试验机ceast resil impactor6957测定,采用的样条尺寸为80mm

×

10mm

×

4mm,缺口剩余宽度尺寸为8

±

0.2mm。

[0180]

(5)拉伸断裂伸长率

[0181]

按照astm d638-03中规定的方法,采用材料拉力试验机instron 5567测定,采用的样条尺寸为170mm

×

10mm

×

4mm。

[0182]

(6)维卡软化点

[0183]

采用instron-hv6m型维卡软化点温度测定仪测定,升温速率为50℃/h,负荷为50n。

[0184]

(7)氢化催化剂组成

[0185]

采用日本理学zsx primuslv型x-射线荧光光谱仪测定氢化催化剂的组成。

[0186]

(8)氢化催化剂的比表面积和平均孔径

[0187]

采用n2吸附方法在购自美国麦克公司的asap 2020型物理吸附仪上测定氢化催化剂的比表面积和平均孔径。

[0188]

以下制备制中,在无特别说明的情况下,涉及到的各前驱体的用量和各前驱体溶液的浓度均根据氢化催化剂的重量和氢化催化剂中各元素的含量确定。以下制备制中,在无特别说明的情况下,制备的氢化催化剂的重量均为10g。以下制备例中,在无特别说明的情况下,使用的γ-氧化铝载体的比表面积为350m2/g,平均孔径为20nm。

[0189]

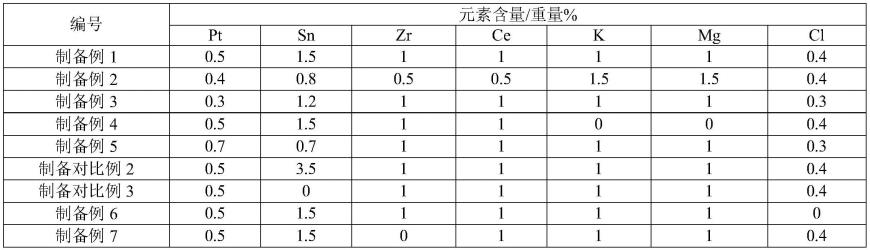

制备例1-7用于制备氢化催化剂。

[0190]

制备例1

[0191]

本制备例用于制备具有表1所示组成的氢化催化剂。

[0192]

(1)采用硝酸铈溶液等体积浸渍γ-氧化铝载体,将浸渍后的载体在120℃空气气氛中干燥8小时,得到含有铈元素的氧化铝载体;

[0193]

(2)采用含有硝酸钾和硝酸镁的溶液等体积浸渍步骤(1)得到的含有铈元素的氧化铝载体,将浸渍后的载体在120℃空气气氛中干燥8小时,得到负载有铈元素、钾元素和镁元素的催化剂中间体;

[0194]

(3)采用含有氯铂酸、氯化锡和氯化锆的盐酸乙醇溶液(盐酸与无水乙醇体积比为1:2)等体积浸渍步骤(2)得到的催化剂中间体,在载体负载上铂元素、锡元素和锆元素,将浸渍后的载体在120℃空气气氛中干燥8小时,然后在600℃空气气氛中焙烧6小时,得到氢化催化剂。该氢化催化剂的比表面积为300m2/g,平均孔径为17.6nm。

[0195]

制备例2

[0196]

本制备例用于制备具有表1所示组成的氢化催化剂。

[0197]

采用与制备例1相同的方法制备氢化催化剂,不同的是,改变前驱体的用量,得到具有不同组成的氢化催化剂。该氢化催化剂的比表面积为295m2/g,平均孔径为18.2nm。

[0198]

制备例3

[0199]

本制备例用于制备具有表1所示组成的氢化催化剂。

[0200]

采用与制备例1相同的方法制备氢化催化剂,不同的是,改变前驱体的用量,得到具有不同组成的氢化催化剂。该氢化催化剂的比表面积为290m2/g,平均孔径为18.5nm。

[0201]

制备例4

[0202]

本制备例用于制备具有表1所示组成的氢化催化剂。

[0203]

采用与制备例1相同的方法制备氢化催化剂,不同的是,不进行步骤(2),直接将步骤(1)制备的含有铈元素的氧化铝载体用于步骤(3),用含有氯铂酸、氯化锡和氯化锆的盐酸乙醇溶液等体积浸渍,并调节前驱体的用量,得到氢化催化剂。该氢化催化剂的比表面积为280m2/g,平均孔径为18.7nm。

[0204]

制备例5

[0205]

本制备例用于制备具有表1所示组成的氢化催化剂。

[0206]

采用与制备例1相同的方法制备氢化催化剂,不同的是,改变前驱体的用量,得到具有不同组成的氢化催化剂。该氢化催化剂的比表面积为280m2/g,平均孔径为18.9nm。

[0207]

制备对比例1(非本发明)

[0208]

将制备例1的步骤(1)采用的γ-氧化铝载体在与制备例1步骤(3)相同的条件下采用硝酸镍溶液进行等体积浸渍,将浸渍后的载体在120℃空气气氛中干燥8小时,得到负载有镍元素的催化剂,以催化剂的总量为基准,以元素计,催化剂中镍的含量为10重量%。

[0209]

制备对比例2(非本发明)

[0210]

本制备对比例用于制备具有表1所示组成的催化剂。

[0211]

采用与制备例1相同的方法制备氢化催化剂,不同的是,改变前驱体的用量,得到具有不同组成的氢化催化剂。该氢化催化剂的比表面积为230m2/g,平均孔径为18.2nm。

[0212]

制备对比例3(非本发明)

[0213]

本制备对比例用于制备具有表1所示组成的催化剂。

[0214]

采用与制备例1相同的方法制备氢化催化剂,不同的是,步骤(3)采用的浸渍液中不含氯化锡,得到的氢化催化剂的比表面积为230m2/g,平均孔径为18.3nm。

[0215]

制备例6

[0216]

本制备例用于制备具有表1所示组成的催化剂。

[0217]

采用与制备例1相同的方法制备氢化催化剂,不同的是,步骤(3)采用的浸渍液中不含hcl,hcl用等体积的无水乙醇代替,得到的氢化催化剂的比表面积为280m2/g,平均孔径为18.2nm。

[0218]

制备例7

[0219]

本制备例用于制备具有表1所示组成的催化剂。

[0220]

采用与制备例1相同的方法制备氢化催化剂,不同的是,步骤(3)采用的浸渍液中不含氯化锆,得到的氢化催化剂的比表面积为280m2/g,平均孔径为18.3nm。

[0221]

表1

[0222][0223]

注:以氢化催化剂的总量为基准,以元素计。

[0224]

实施例1-19用于说明本发明。

[0225]

实施例1

[0226]

(1)嵌段共聚物的制备

[0227]

(1-1)在2l不锈钢搅拌釜中,加入800g环己烷、60mg四氢糠基乙基醚(ete)和38g苯乙烯,将温度升高至50℃,加入1.6mmol正丁基锂引发剂,在50℃聚合30分钟得到苯乙烯均聚物,苯乙烯的转化率为99%以上;

[0228]

(1-2)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应40

分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0229]

(1-3)保持搅拌釜的温度为50℃,加入6g异戊二烯,反应40分钟,异戊二烯的转化率为99%以上;

[0230]

(1-4)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应30分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0231]

(1-5)保持搅拌釜的温度为50℃,加入92g苯乙烯,继续反应30分钟,苯乙烯的转化率为99%以上;

[0232]

(1-6)向搅拌釜中加入0.25g异丙醇,在50℃进行终止反应,得到嵌段共聚物;向得到的胶液中加入防老剂1076,防老剂1076的加入量为各步反应投加的单体的总重量的1重量%,混合10分钟后,得到含有嵌段共聚物的胶液,将胶液中嵌段共聚物的浓度调整为10重量%,其中,嵌段共聚物的结构参数如表2所示,该嵌段共聚物的结构为:s51-s52/b51-b52-s53/b53-s54,其中,s51、s52、s53和s54均为衍生自苯乙烯的结构单元,b51和b53均为衍生自丁二烯的结构单元,b52为衍生自异戊二烯的结构单元。

[0233]

(2)氢化的嵌段共聚物的制备

[0234]

将制备例1制备的氢化催化剂进行还原,得到还原催化剂,将还原催化剂用于加氢反应,其中,还原在氢气气氛中进行,还原的温度为450℃,还原的持续时间为2小时。

[0235]

在0.5l带搅拌的高压反应釜中,加入200g步骤(1)制备的含有嵌段共聚物的胶液和1g还原后的氢化催化剂进行加氢反应,反应温度为150℃,氢气压力为3mpa,反应时间为1h,搅拌转速为800rpm。

[0236]

加氢反应结束后,将加氢反应产物进行离心分离,得到含有氢化的嵌段共聚物的反应混合物,将反应混合物过滤分离出氢化催化剂,并将分离出的氢化催化剂用正己烷洗并真空干燥后,循环用于加氢反应,经测定,所述氢化催化剂循环使用5次后,其加氢活性衰减率在2%以内(以第一次使用时的加氢活性为基准)。收集过滤得到的液相并除去溶剂,得到根据本发明的氢化的嵌段共聚物,该氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0237]

实施例2

[0238]

(1)嵌段共聚物的制备

[0239]

(1-1)在2升不锈钢搅拌釜中,加入800g环己烷、60mgete和19g苯乙烯,将温度升高至50℃,加入2.4mmol正丁基锂引发剂,在50℃聚合30分钟得到苯乙烯均聚物,苯乙烯的转化率为99%以上;

[0240]

(1-2)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应40分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0241]

(1-3)保持搅拌釜的温度为50℃,加入6g异戊二烯,反应40分钟,异戊二烯的转化率为99%以上;

[0242]

(1-4)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应30分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0243]

(1-5)保持搅拌釜的温度为50℃,加入111g苯乙烯,继续反应30分钟,苯乙烯的转化率为99%以上;

[0244]

(1-6)向搅拌釜中加入0.25g异丙醇,在50℃进行终止反应,得到嵌段共聚物;向得到的胶液中加入防老剂1076,防老剂1076的加入量为各步反应投加的单体的总重量的1重量%,混合10分钟后,得到含有嵌段共聚物的胶液,将胶液中嵌段共聚物的浓度调整为10重量%,其中,嵌段共聚物的结构参数如表2所示,该嵌段共聚物的结构为:s51-s52/b51-b52-s53/b53-s54,其中,s51、s52、s53和s54均为衍生自苯乙烯的结构单元,b51和b53均为衍生自丁二烯的结构单元,b52为衍生自异戊二烯的结构单元。

[0245]

(2)氢化的嵌段共聚物的制备

[0246]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例2步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0247]

实施例3

[0248]

(1)嵌段共聚物的制备

[0249]

(1-1)在2升不锈钢搅拌釜中,加入800g环己烷、50mgete和38g苯乙烯,将温度升高至50℃,加入2.4mmol正丁基锂引发剂,在50℃聚合30分钟得到苯乙烯均聚物,苯乙烯的转化率为99%以上;

[0250]

(1-2)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应40分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0251]

(1-3)保持搅拌釜的温度为50℃,加入6g异戊二烯,反应40分钟,异戊二烯的转化率为99%以上;

[0252]

(1-4)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应30分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0253]

(1-5)保持搅拌釜的温度为50℃,加入111g苯乙烯,继续反应30分钟,苯乙烯的转化率为99%以上;

[0254]

(1-6)向搅拌釜中加入0.25g异丙醇,在50℃进行终止反应,得到嵌段共聚物;向得到的胶液中加入防老剂1076,防老剂1076的加入量为各步反应投加的单体的总重量的1重量%,混合10分钟后,得到含有嵌段共聚物的胶液,将胶液中嵌段共聚物的浓度调整为10重量%,其中,嵌段共聚物的结构参数如表2所示,该嵌段共聚物的结构为:s51-s52/b51-b52-s53/b53-s54,其中,s51、s52、s53和s54均为衍生自苯乙烯的结构单元,b51和b53均为衍生自丁二烯的结构单元,b52为衍生自异戊二烯的结构单元。

[0255]

(2)氢化的嵌段共聚物的制备

[0256]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例3步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0257]

实施例4

[0258]

(1)嵌段共聚物的制备

[0259]

采用与实施例1相同的方法制备嵌段共聚物,不同的是,步骤(1-1)、步骤(1-2)和步骤(1-4)中的苯乙烯分别用等重量的2-乙烯基甲苯(2-emb)代替,步骤(1-5)中的苯乙烯用等重量的α-甲基苯乙烯(ams)代替,制备得到的嵌段共聚物的结构参数如表2所示,该嵌段共聚物的结构为:s51-s52/b51-b52-s53/b53-s54,其中,s51、s52和s53均为衍生自2-乙烯基甲苯的结构单元,s54为衍生自α-甲基苯乙烯的结构单元,b51和b53均为衍生自丁二烯的结构单元,b52为衍生自异戊二烯的结构单元。

[0260]

(2)氢化的嵌段共聚物的制备

[0261]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例4步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0262]

实施例5

[0263]

(1)嵌段共聚物的制备

[0264]

采用与实施例1相同的方法制备嵌段共聚物,不同的是,步骤(1-2)和步骤(1-4)中的丁二烯分别用等重量的异戊二烯代替,制备得到的嵌段共聚物的结构参数如表2所示,该嵌段共聚物的结构为:s51-s52/b51-b52-s53/b53-s54,其中,s51、s52、s53和s54均为衍生自苯乙烯的结构单元,b51、b53和b52均为衍生自异戊二烯的结构单元。

[0265]

(2)氢化的嵌段共聚物的制备

[0266]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例5步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0267]

对比实施例1(非本发明)

[0268]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中,氢化催化剂用等重量制备对比例1制备的负载有镍元素的催化剂代替,负载有镍元素的氢化催化剂的还原条件为:在氢气气氛下,将含有镍的催化剂前体在500℃下还原6h,得到还原后的氢化催化剂,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0269]

对比实施例2(非本发明)

[0270]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中,氢化催化剂用等重量制备对比例2制备的氢化催化剂代替,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0271]

对比实施例3(非本发明)

[0272]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中,氢化催化剂用等重量制备对比例3制备的氢化催化剂代替,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0273]

实施例6

[0274]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中,氢化催化剂用等重量制备例6制备的氢化催化剂代替,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0275]

实施例7

[0276]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中,氢化催化剂用等重量制备例7制备的氢化催化剂代替,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0277]

实施例8

[0278]

(1)嵌段共聚物的制备

[0279]

(1-1)在2升不锈钢搅拌釜中,加入800g环己烷、100mg四氢呋喃(thf)和38g苯乙烯,将温度升高至50℃,加入2.4mmol正丁基锂引发剂,在50℃聚合30分钟得到苯乙烯均聚物,苯乙烯的转化率为99%以上;

[0280]

(1-2)保持搅拌釜的温度为50℃,加入30g丁二烯,反应40分钟,丁二烯的转化率为99%以上;

[0281]

(1-3)保持搅拌釜的温度为50℃,加入22g苯乙烯,反应40分钟,苯乙烯的转化率为99%以上;

[0282]

(1-4)保持搅拌釜的温度为50℃,加入30g丁二烯,反应30分钟,丁二烯的转化率为99%以上;

[0283]

(1-5)保持搅拌釜的温度为50℃,加入92g苯乙烯,继续反应30分钟,苯乙烯的转化率为99%以上;

[0284]

(1-6)向搅拌釜中加入0.25g异丙醇,在50℃进行终止反应,得到嵌段共聚物;向得到的胶液中加入防老剂1076,防老剂1076的加入量为各步反应投加的单体的总重量的1重量%,混合10分钟后,得到含有嵌段共聚物的胶液,将胶液中嵌段共聚物的浓度调整为10重量%,其中,嵌段共聚物的结构参数如表2所示。

[0285]

(2)氢化的嵌段共聚物的制备

[0286]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例8步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0287]

实施例9

[0288]

(1)嵌段共聚物的制备

[0289]

(1-1)在2升不锈钢搅拌釜中,加入800g环己烷、100mg四氢呋喃(thf)和38g苯乙烯,将温度升高至50℃,加入2.4mmol正丁基锂引发剂,在50℃聚合30分钟得到苯乙烯均聚物,苯乙烯的转化率为99%以上;

[0290]

(1-2)保持搅拌釜的温度为50℃,加入30g丁二烯,反应40分钟,丁二烯的转化率为99%以上;

[0291]

(1-3)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应40分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0292]

(1-4)保持搅拌釜的温度为50℃,加入92g苯乙烯,继续反应30分钟,苯乙烯的转化率为99%以上;

[0293]

(1-5)最后,向搅拌釜中加入0.25g异丙醇,在50℃进行终止反应,得到嵌段共聚物;向得到的胶液中加入防老剂1076,防老剂1076的加入量为各步反应投加的单体的总重量的1重量%,混合10分钟后,得到含有嵌段共聚物的胶液,将胶液中嵌段共聚物的浓度调

整为10重量%,其中,嵌段共聚物的结构参数如表2所示。

[0294]

(2)氢化的嵌段共聚物的制备

[0295]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例9步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0296]

实施例10

[0297]

(1)嵌段共聚物的制备

[0298]

(1-1)在2l不锈钢搅拌釜中,加入800g环己烷、60mg四氢糠基乙基醚(ete)和30g异戊二烯,将温度升高至50℃,加入1.6mmol正丁基锂引发剂,在50℃聚合30分钟得到异戊二烯均聚物,异戊二烯的转化率为99%以上;

[0299]

(1-2)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应40分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0300]

(1-3)保持搅拌釜的温度为50℃,加入6g异戊二烯,反应40分钟,异戊二烯的转化率为99%以上;

[0301]

(1-4)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应30分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0302]

(1-5)保持搅拌釜的温度为50℃,加入92g苯乙烯,继续反应30分钟,苯乙烯的转化率为99%以上;

[0303]

(1-6)最后,向搅拌釜中加入0.25g异丙醇,在50℃进行终止反应,得到嵌段共聚物;向得到的胶液中加入防老剂1076,防老剂1076的加入量为各步反应投加的单体的总重量的1重量%,混合10分钟后,得到含有嵌段共聚物的胶液,将胶液中嵌段共聚物的浓度调整为10重量%,其中,嵌段共聚物的结构参数如表2所示。

[0304]

(2)氢化的嵌段共聚物的制备

[0305]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例10步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0306]

实施例11

[0307]

(1)嵌段共聚物的制备

[0308]

(1-1)在2l不锈钢搅拌釜中,加入800g环己烷、60mg乙基四氢糠基醚(ete)和38g苯乙烯,将温度升高至50℃,加入1.6mmol正丁基锂引发剂,在50℃聚合30分钟得到苯乙烯均聚物,苯乙烯的转化率为99%以上;

[0309]

(1-2)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应40分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0310]

(1-3)保持搅拌釜的温度为50℃,加入20g苯乙烯,反应40分钟,苯乙烯的转化率为99%以上;

[0311]

(1-4)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应30

分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0312]

(1-5)保持搅拌釜的温度为50℃,加入92g苯乙烯,继续反应30分钟,苯乙烯的转化率为99%以上;

[0313]

(1-6)向搅拌釜中加入0.25g异丙醇,在50℃进行终止反应,得到嵌段共聚物;向得到的胶液中加入防老剂1076,防老剂1076的加入量为各步反应投加的单体的总重量的1重量%,混合10分钟后,得到含有嵌段共聚物的胶液,将胶液中嵌段共聚物的浓度调整为10重量%,其中,嵌段共聚物的结构参数如表2所示。

[0314]

(2)氢化的嵌段共聚物的制备

[0315]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例11步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0316]

实施例12

[0317]

(1)嵌段共聚物的制备

[0318]

(1-1)在2l不锈钢搅拌釜中,加入800g环己烷、60mg四氢糠基乙基醚(ete)和38g苯乙烯,将温度升高至50℃,加入1.6mmol正丁基锂引发剂,在50℃聚合30分钟得到苯乙烯均聚物,苯乙烯的转化率为99%以上;

[0319]

(1-2)保持搅拌釜的温度为50℃,加入6g异戊二烯,反应40分钟,异戊二烯的转化率为99%以上;

[0320]

(1-3)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应40分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0321]

(1-4)保持搅拌釜的温度为50℃,向搅拌釜中加入30g丁二烯和22g苯乙烯,反应30分钟,使丁二烯和苯乙烯进行无规共聚,丁二烯的转化率为99%以上,苯乙烯的转化率为99%以上;

[0322]

(1-5)保持搅拌釜的温度为50℃,加入92g苯乙烯,继续反应30分钟,苯乙烯的转化率为99%以上;

[0323]

(1-6)向搅拌釜中加入0.25g异丙醇,在50℃进行终止反应,得到嵌段共聚物;向得到的胶液中加入防老剂1076,防老剂1076的加入量为各步反应投加的单体的总重量的1重量%,混合10分钟后,得到含有嵌段共聚物的胶液,将胶液中嵌段共聚物的浓度调整为10重量%,其中,嵌段共聚物的结构参数如表2所示。

[0324]

(2)氢化的嵌段共聚物的制备

[0325]

采用与实施例1相同的方法制备氢化的嵌段共聚物,不同的是,采用实施例12步骤(1)制备的含有嵌段共聚物的胶液,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0326]

实施例13

[0327]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中氢化催化剂用等重量的制备例2制备的氢化催化剂代替,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0328]

实施例14

[0329]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中氢化催化剂用等重量的制备例3制备的氢化催化剂代替,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0330]

实施例15

[0331]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中氢化催化剂用等重量的制备例4制备的氢化催化剂代替,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0332]

实施例16

[0333]

采用与实施例1相同的方法制备嵌段共聚物,并将嵌段共聚物进行加氢反应制备氢化的嵌段共聚物,不同的是,步骤(2)中氢化催化剂用等重量的制备例5制备的氢化催化剂代替,制备得到的氢化的嵌段共聚物的结构和性能参数在表3中列出。

[0334]

实施例17

[0335]

(1)嵌段共聚物的制备

[0336]

采用与实施例1相似的方法制备七嵌段共聚物,该七嵌段共聚物的结构为s71-(s72/b71)-b72-(s73/b73)-b74-(s75/b75)-s76,其中,s71嵌段和s76嵌段为苯乙烯的均聚段,s72/b71嵌段、s73/b73嵌段和s75/b75嵌段为苯乙烯与丁二烯的无规共聚段,b72嵌段为异戊二烯的均聚段,b74为丁二烯的均聚段。

[0337]

经测定,以七嵌段共聚物的总量为基准,苯乙烯结构单元的含量为75.2重量%,丁二烯结构单元的含量为22.3重量%,异戊二烯结构单元的含量为2.5重量%,苯乙烯非嵌段的含量为18.1重量%;以七嵌段共聚物中共轭二烯烃结构单元的总量为基准,侧基含量为48.4重量%;以七嵌段共聚物中丁二烯结构单元的总量为基准,1,2-pb结构单元的含量为48.2重量%;以七嵌段共聚物中异戊二烯结构单元的总量为基准,3,4-ip结构单元的含量为50.1重量%,未检测到1,2-ip结构单元;

[0338]

其中,s71嵌段的数均分子量为2.5万,s72/b71嵌段的数均分子量为3.1万,b72嵌段的数均分子量为0.4万,s73/b73嵌段的数均分子量为3.3万,b74嵌段的数均分子量为0.6万,s75/b75嵌段的数均分子量为3.6万,s76嵌段的数均分子量为4.3万。

[0339]

(2)氢化的七嵌段共聚物的制备

[0340]

将制备例1制备的氢化催化剂进行还原,得到还原催化剂,将还原催化剂用于加氢反应,其中,还原在氢气气氛中进行,还原的温度为450℃,还原的持续时间为10小时。

[0341]

在0.5l带搅拌的高压反应釜中,加入200g步骤(1)制备的含有七嵌段共聚物的胶液和0.5g还原后的氢化催化剂进行加氢反应,反应温度为150℃,氢气压力为3mpa,反应时间为2h,搅拌转速为600rpm。

[0342]

加氢反应结束后,将加氢反应产物进行离心分离,得到含有氢化的七嵌段共聚物的反应混合物,将反应混合物过滤分离出氢化催化剂,将分离出的氢化催化剂用正己烷洗并真空干燥后,循环用于加氢反应。收集过滤得到的液相并除去溶剂,得到根据本发明的氢化的七嵌段共聚物,该氢化的七嵌段共聚物的结构参数和性能参数在表3中列出。

[0343]

实施例18

[0344]

(1)嵌段共聚物的制备

[0345]

采用与实施例1相似的方法制备七嵌段共聚物,该七嵌段共聚物的结构为:s71-(s72/b71)-b72-(s73/b73)-b74-(s75/b75)-s76,其中,s71嵌段和s76嵌段为苯乙烯的均聚段,s72/b71嵌段、s73/b73嵌段和s75/b75嵌段为苯乙烯与丁二烯的无规共聚段,b72嵌段为异戊二烯的均聚段,b74为丁二烯的均聚段。

[0346]

经测定,以七嵌段共聚物的总量为基准,苯乙烯结构单元的含量为80.5重量%,丁二烯结构单元的含量为16.7重量%,异戊二烯结构单元的含量为2.8重量%,苯乙烯非嵌段的含量为17.5重量%;以七嵌段共聚物中共轭二烯烃结构单元的总量为基准,侧基含量为46.1重量%;以七嵌段共聚物中丁二烯结构单元的总量为基准,1,2-pb结构单元的含量为45.6重量%;以七嵌段共聚物中异戊二烯结构单元的总量为基准,3,4-ip结构单元的含量为48.5重量%,未检测到1,2-ip结构单元;

[0347]

其中,s71嵌段的数均分子量为1.6万,s72/b71嵌段的数均分子量为2.3万,b72嵌段的数均分子量为0.38万,s73/b73嵌段的数均分子量为2.5万,b74嵌段的数均分子量为0.36万,s75/b75嵌段的数均分子量为2.6万,s76嵌段的数均分子量为4.5万。

[0348]

(2)氢化的七嵌段共聚物的制备

[0349]

将制备例1制备的氢化催化剂进行还原,得到还原催化剂,将还原催化剂用于加氢反应,其中,还原在氢气气氛中进行,还原的温度为450℃,还原的持续时间为10小时。

[0350]

在0.5l带搅拌的高压反应釜中,加入200g步骤(1)制备的含有嵌段共聚物的胶液和0.5g还原后的氢化催化剂进行加氢反应,反应温度为150℃,氢气压力为3mpa,反应时间为2h,搅拌转速为600rpm。

[0351]

加氢反应结束后,将加氢反应产物进行离心分离,得到含有氢化的七嵌段共聚物的反应混合物,将反应混合物过滤分离出氢化催化剂,将分离出的氢化催化剂用正己烷洗涤并真空干燥后,循环用于加氢反应。收集过滤得到的液相并除去溶剂,得到根据本发明的氢化的七嵌段共聚物,该氢化的七嵌段共聚物的结构参数和性能参数在表3中列出。

[0352]

实施例19

[0353]

(1)聚苯乙烯的制备

[0354]

在2l不锈钢搅拌釜中,加入800g环己烷和200g苯乙烯,将温度升高至50℃,加入1.6mmol正丁基锂引发剂,在50℃聚合50分钟得到聚苯乙烯。

[0355]

(2)氢化聚苯乙烯的制备

[0356]

将制备例1制备的氢化催化剂进行还原,得到还原催化剂,将还原催化剂用于加氢反应,其中,还原在氢气气氛中进行,还原的温度为450℃,还原的持续时间为2小时。

[0357]

在0.5l带搅拌的高压反应釜中,加入200g步骤(1)制备的含有聚苯乙烯的胶液和1g还原后的氢化催化剂进行加氢反应,反应温度为150℃,氢气压力为3mpa,反应时间为1h,搅拌转速为800rpm。

[0358]

加氢反应结束后,将加氢反应产物进行离心分离,得到含有氢化的聚苯乙烯的反应混合物,将反应混合物过滤分离出氢化催化剂,并将分离出的氢化催化剂用正己烷洗并真空干燥后,循环用于加氢反应,经测定,所述氢化催化剂循环使用5次后,其加氢活性衰减率在2%以内(以第一次使用时的加氢活性为基准)。收集过滤得到的液相并除去溶剂,得到根据本发明的氢化的聚苯乙烯,该氢化的聚苯乙烯的结构参数在表3中列出。

[0359]

从表3的实验结果可以看出,根据本发明的芳族聚合物的氢化方法,不仅能有效地

将芳族聚合物氢化,获得高的加氢度(氢化度达到95mol%以上,在优选情况下,加氢度可以为接近100mol%),而且加氢反应前后,聚合物的分子量基本没有降低,表明在加氢反应过程中,聚合物基本没有发生分子链的降解。根据本发明的氢化的嵌段共聚物的透光率高且雾度低,在保证材料透明性的同时,还具有优异的冲击强度,适用于包装材料(特别是医疗卫生领域的包装材料)以及光电产品材料(特别是光电产品的摄像头、显示屏等材料)等领域。

[0360]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

[0361]

[0362]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1