塑料用活性长链烷基改性聚硅氧烷助剂及制备方法与流程

1.本发明涉及材料改性技术领域,具体地说,涉及塑料用活性长链烷基改性聚硅氧烷助剂及制备方法。

背景技术:

2.长久以来,塑料在人们的衣食住行当中有着广泛的应用,尤其是其中涉及的工程塑料,其以其优异的力学性能及质轻价廉的优势在航空制造、交通运输、建筑行业、食品工业、电子电气等领域有着不可替代的地位。但是,现如今塑料属于大宗产品,原材料成本相对比较固定,塑料产品的利润随着市场供给的增加而不断降低,这就要求企业需在提高生产效率的同时,进一步研发得到高性能的塑料产品,相应地,塑料制品生产企业才得以生存下来。

3.现如今,在塑料加工过程中,通常会加入许多的助剂用以提高塑料的加工性能;其中,酰胺类助剂因其质优价廉,因而在塑料中作为润滑剂广泛使用,同时对塑料制品表面的耐刮擦性能有着一定的改善作用,在塑料加工时只需加入较少量的酰胺类助剂,就可达到很好的润滑作用。但是,酰胺类助剂在塑料加工时容易迁移到塑料制品的表面,添加有酰胺类助剂的塑料制品在长时间放置时,其表面也会有一定量的酰胺析出,从而影响塑料制品的使用,并且添加了酰胺类助剂的塑料制品一般会有较高的voc。

4.随着有机硅材料的不断发展,塑料加工行业中往往也会加入超高分子量的聚硅氧烷作为塑料加工助剂,用以改善塑料的加工性能及塑料制品的表面性能;由于使用的聚硅氧烷其分子量较大,在塑料中的迁移能力较弱,所以超高分子量的聚硅氧烷作为塑料加工助剂其用量一般较多,然而有机硅的原材料价格较贵,这样无疑增加了塑料制品的成本,减少企业的利润。

5.活性长链烷基改性聚硅氧烷是由含活性基团的长链烷烃与聚硅氧烷材料反应而得,其分子中既含有活性官能团与长链烷基,又含有有机硅链,含活性长链烷基能够加强聚合物与塑料的结合,即使聚硅氧烷为非超高分子量硅氧烷仍然不会析出,同时聚硅氧烷的性质又能得到很好的体现。

6.有机硅与长链烷烃之间的相互改性已有文献报道,例如韩卿在论文《有机硅改性聚丙烯酰胺共聚物的制备及应用》中制备出了有机硅改性聚丙烯酰胺共聚物,并分析了共聚物的物化性能,将其应用于抄纸过程;cn101402735a公开了一种长链烷基硅油的制备方法,实现了简化制备长链烷基硅油的步骤、过程,达到了提高效率、降低成本、缩短周期,满足大规模生产的要求;cn105218827a公开了一种有机基团改性超高分子量聚硅氧烷及其制备方法,这种改性聚硅氧烷增加了与聚烯烃的物理相容性,同时在链两端引入不饱和双键能和聚烯烃进行反应接枝进一步增加与聚烯烃的化学结合性,从而大大提高了聚烯烃的力学性能、耐刮擦性能和耐热性能;cn104479133a公开了一种长链烷基改性硅油的制备方法,此方法简单,制备过程无污染,得到的长链烷基改性硅油透明,近乎无色;cn107129563a公开了一种长链烷基改性硅油的连续管式制备方法,大幅提高产品稳定性,降低生产成本;

cn101434702b公开了长链烷基改性硅油及其合成工艺,其采用铂催化剂-异丙醇-乙酰丙酮-乙酰乙酸乙酯体系有利于促使本发明的反应条件更加温和,反应时间也更短;cn103992474a公开了一种超支化聚酰胺改性有机硅树脂的制备方法及该树脂制备的涂料,提高了聚酰胺的耐热性能和硬度;cn104177634a公开了一种聚酰胺改性有机硅树脂的制备方法及含有该树脂的涂料,提高了聚酰胺的耐热性能和硬度;cn104004198a公开了一种高硬度聚酰胺改性有机硅树脂的制备方法及含有该树脂的涂料,提高了聚酰胺的耐热性能和硬度;cn104592527a公开了一种纺织用改性硅油表面活性剂的制备方法,该专利中制备出的聚醚酰胺改性硅油表面活性剂稳定性、亲水性好,更易于自乳化,同时具有低表面能、高活性的特点;cn105648778a公开了一种非离子型亲水性脂肪酰胺有机硅共聚物柔软剂的制备方法,制备得到的柔软剂手感好、白度好、色变小、使用稳定性佳,同时兼具亲水性;cn108384015a公开了一种有机硅酰胺蜡及其制备方法,利用脂肪胺和含羧基聚硅氧烷反应制得有机硅酰胺蜡,用于改善塑料加工性能;cn107216458a公开了一种十八烷基有机硅蜡及其制备方法与应用,利用侧链含有活泼氢的端氢硅油与1-十八烯进行硅氢加成反应得到十八烷基有机硅蜡,其制成乳液具有粘度适宜、保湿力强、稳定性强等性能;cn103232602a公开了一种有机硅蜡及其制备方法,该有机硅蜡具有高光泽、高滑爽性、无粘腻感、高保湿性、高皮肤亲和性、以及优异的有机材料兼容性;cn110358094a公开了一种长链烷基聚醚改性硅蜡及其制备方法,利用侧含氢硅油与端烯丙基环氧聚烯烃进行硅氢加成反应合成长链烷基聚醚改性硅蜡,此改性硅蜡可直接溶于水制成乳液无需乳化剂;cn103613717b公开了一种自乳化型丙烯酸有机硅蜡防护材料及制备方法与应用,利用长链烷基α-烯烃或/和长链烷基单丙烯酸酯与聚甲基氢硅氧烷进行硅氢加成反应制得丙烯酸有机硅蜡聚合物,该丙烯酸有机硅蜡防护材料具有稳定性好、分散性好、绿色环保等性能。

7.以上的专利或文献中,大部分烷基改性聚硅氧烷都是通过硅氢加成制得的,其催化剂易中毒,不利于引入含氮活性有机官能团,且含氢聚硅氧烷价格较高,增加了成本;而合成酰胺改性有机硅蜡专利中,其合成时会有小分子物质生成,除去小分子物质需要其他的步骤较复杂,且酰胺化的转化率较难控制,产品的纯度不稳定。

技术实现要素:

8.《本发明解决的技术问题》

9.本发明用以解决现有的烷基改性聚硅氧烷时,采用硅氢加成方式存在的操作繁琐、控制度差、成本高的问题。

10.《本发明采用的技术方案》

11.针对上述的技术问题,本发明提供的塑料用活性长链烷基改性聚硅氧烷助剂及其制备方法,旨在达到活性长链烷基改性聚硅氧烷作为塑料加工助剂,能够有效改善塑料加工及塑料制品表面性能,减少塑料制品中的voc和助剂添加量。

12.具体内容如下:

13.第一,本发明提供了一种塑料用活性长链烷基改性聚硅氧烷助剂,结构式如(1)所示:

14.r1[r2r3sio]mr4ꢀꢀꢀ

(1)

[0015]

r1、r2、r3、r4为相互独立的一价有机基团或氢原子;m为大于1的整数;

[0016]

一价有机基团的结构如通式(1-1)、(1-2)或(1-3)所示,

[0017]-cah

(2a+1)

ꢀꢀꢀ

(1-1)

[0018]-cbh

(2b-1)

ꢀꢀꢀ

(1-2)

[0019][0020]

b为大于1的整数;

[0021]

r5如通式(1-3-1)所示,

[0022]-cch

2c

‑ꢀꢀꢀ

(1-3-1)

[0023]

c为大于1的整数;

[0024]

r6为氢原子、烷基、卤代烷基、含极性基团的烷基中的一种;烷基、卤代烷基以及含极性基团的烷基中,碳原子数为10~100的整数;

[0025]

r7为氢原子、氨基、亚酰胺基、烷基、烷氧基、环氧烷氧基、羧酸烷氧基、羟基、卤原子中的一种;烷基、烷氧基、环氧烷氧基以及羧酸烷氧基中,碳原子数为大于1的整数;

[0026]

r1、r2、r3、r4中,至少有一个取代基的结构如通式(1-3)所示。

[0027]

本发明中,取代基r6中,极性基团为氨基、亚酰胺基、烷氧基、环氧烷氧基、羧酸烷氧基、羟基、卤原子中的一种。

[0028]

第二,本发明提供了一种塑料用活性长链烷基改性聚硅氧烷助剂的制备方法,以聚硅氧烷与含活性官能团的长链烷烃经催化反应制备得到。

[0029]

《本发明采用的技术机理及有益效果》

[0030]

本发明利用迈克尔加成反应的原理,将含活性官能团长链烷烃与聚硅氧烷相结合,直接得到活性长链改性有机硅共聚物。

[0031]

本发明制备得到的爽滑剂具有如下优势:

[0032]

(1)其合成工艺简单,易于操作,属于一步反应,无小分子物质产生;

[0033]

(2)合成原料简单易得,有利于产品的放大生产;

[0034]

(3)将活性长链烷基与聚硅氧烷结合起来,长链烷基与活性官能团能够加强聚合物与塑料结合,即使不是超高分子量,也不会析出,同时有机硅的性能能够得到很好的体现;

[0035]

(4)通过调整活性官能团的种类以及烷基链的长短,来控制改性聚合物与塑料的结合程度,可调整聚合物在不同塑料加工时表面富集程度,可以起到不同的加工性能、挤出性能、耐刮擦性能;

[0036]

(5)本发明的塑料用活性长链烷基改性聚硅氧烷助剂,其添加量较少,不会在塑料制品表面析出;

[0037]

(6)本发明的塑料用活性长链烷基改性聚硅氧烷助剂应用于塑料加工时具有更低的voc。

具体实施方式

[0038]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建

议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0039]

本发明的目的在于提供爽滑剂及制备方法、薄膜开口爽滑母粒及制备方法。

[0040]

第一,本发明提供了一种塑料用活性长链烷基改性聚硅氧烷助剂,结构式如(1)所示:

[0041]

r1[r2r3sio]mr4ꢀꢀꢀ

(1)

[0042]

r1、r2、r3、r4为相互独立的一价有机基团或氢原子;m为大于1的整数;

[0043]

一价有机基团的结构如通式(1-1)、(1-2)或(1-3)所示,

[0044]-cah

(2a+1)

ꢀꢀꢀ

(1-1)

[0045]-cbh

(2b-1)

ꢀꢀꢀ

(1-2)

[0046][0047]

b为大于1的整数;

[0048]

r5如通式(1-3-1)所示,

[0049]-cch

2c

‑ꢀꢀꢀ

(1-3-1)

[0050]

c为大于1的整数;

[0051]

r6为氢原子、烷基、卤代烷基、含极性基团的烷基中的一种;烷基、卤代烷基以及含极性基团的烷基中,碳原子数为10~100的整数;

[0052]

r7为氢原子、氨基、亚酰胺基、烷基、烷氧基、环氧烷氧基、羧酸烷氧基、羟基、卤原子中的一种;烷基、烷氧基、环氧烷氧基以及羧酸烷氧基中,碳原子数为大于1的整数;

[0053]

r1、r2、r3、r4中,至少有一个取代基的结构如通式(1-3)所示。

[0054]

本发明中,取代基r6中,极性基团为氨基、亚酰胺基、烷氧基、环氧烷氧基、羧酸烷氧基、羟基、卤原子中的一种。

[0055]

第二,本发明提供了一种塑料用活性长链烷基改性聚硅氧烷助剂的制备方法,以聚硅氧烷与含活性官能团的长链烷烃经催化反应制备得到。

[0056]

本发明中,聚硅氧烷的结构如通式(2)所示:

[0057]

r8[r9r

10

sio]

nr11

ꢀꢀꢀ

(2)

[0058]

r8、r9、r

10

、r

11

为相互独立的一价有机基团或氢原子;n为大于1的整数;

[0059]

一价有机基团的结构为通式(1-1)或(1-2);

[0060]

r8、r9、r

10

、r

11

中,至少有一个取代基的结构如通式(1-2)所示的有机基团。

[0061]

本发明中,含活性官能团的长链烷烃的结构式为,

[0062][0063]

r6、r7为相互独立的原子和/或基团,

[0064]

r6为氢原子、烷基、卤代烷基、含极性基团的烷基中的一种;烷基、卤代烷基以及含极性基团的烷基中,碳原子数为10~100的整数;

[0065]

r7为氢原子、氨基、亚酰胺基、烷基、烷氧基、环氧烷氧基、羧酸烷氧基、羟基、卤原

子中的一种;烷基、烷氧基、环氧烷氧基以及羧酸烷氧基中,碳原子数为大于1的整数。

[0066]

本发明中,聚硅氧烷与含活性官能团的长链烷烃于90~150℃、转速150~300r/min条件下催化反应8~20h制得。

[0067]

本发明中,催化反应选用的催化剂选自乙醇钠、氢化钠、四甲基氢氧化铵、四丁基氢氧化铵中的一种。

[0068]

本发明中,催化剂用量为聚硅氧烷与含活性官能团的长链烷烃反应总量的0.1~2%。

[0069]

本发明中,催化剂经稀释剂稀释后使用,催化剂包括甲醇、乙醇、异丙醇、环己烷中的至少一种。

[0070]

本发明中,聚硅氧烷与含活性官能团的长链烷烃的反应摩尔配比为1~99:10~99。

[0071]

《实施例》

[0072]

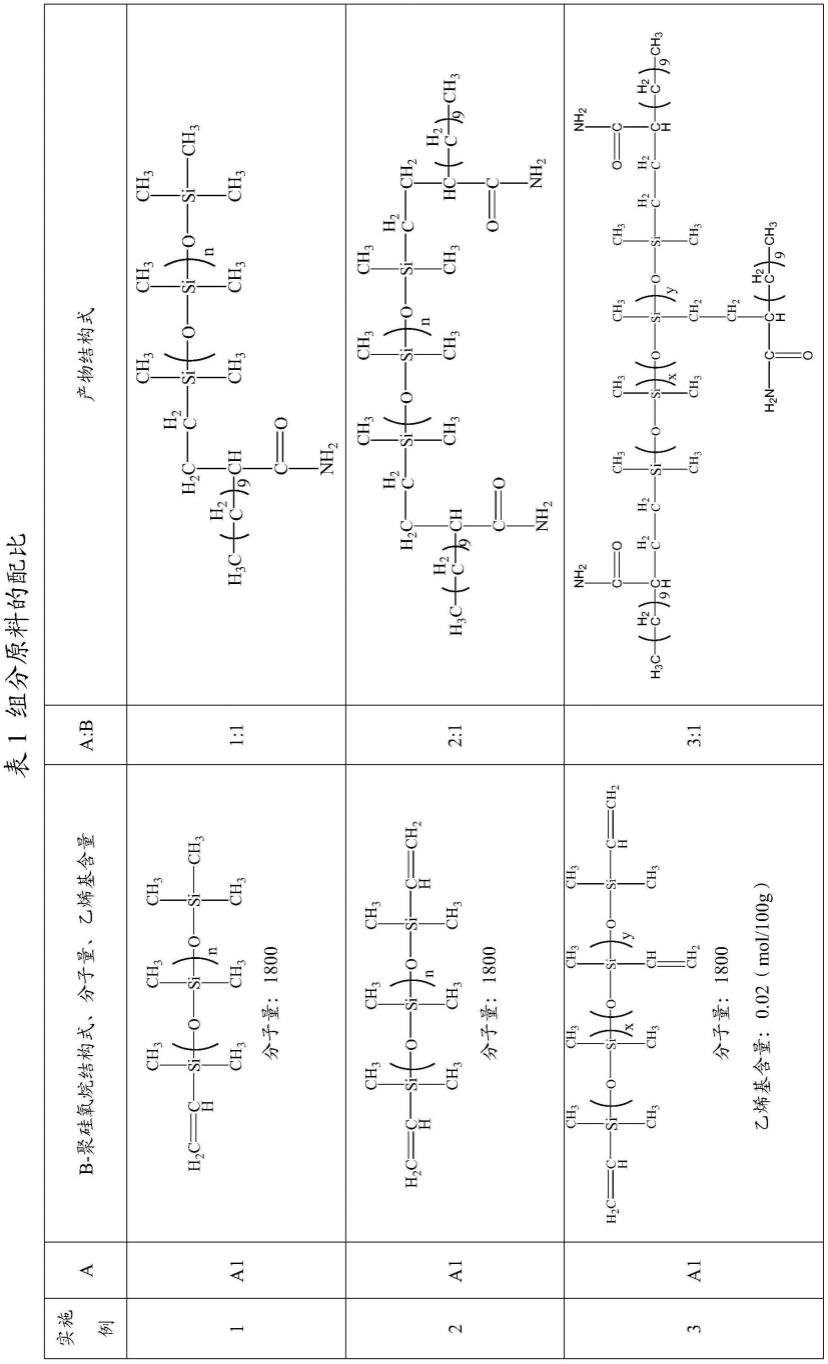

各实施例的组分配比见表1。

[0073]

其中:

[0074]

a为长链烷烃,a1为十二碳酰胺(实施例1-3),a2为十八碳酰胺(实施例4-6),a3为二十六碳酰胺(实施例7-9),a4为四十四碳酰胺(实施例10-12);

[0075]

b为聚硅氧烷,实施例1-12涉及到的聚硅氧烷为含乙烯基聚硅氧烷;

[0076]

a与b之间的配比为摩尔比;

[0077]

x、y、n为大于1的整数。

[0078]

[0079]

[0080]

[0081][0082]

实施例1

[0083]

分别将十二碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低

2h,得到脱低原料备用;将脱低后的十二碳酰胺与含乙烯基聚硅氧烷按摩尔比1:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂1。

[0084]

实施例2

[0085]

分别将十二碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后十二碳酰胺与含乙烯基聚硅氧烷按摩尔比2:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂2。

[0086]

实施例3

[0087]

分别将十二碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后十二碳酰胺与含乙烯基聚硅氧烷按摩尔比3:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂3。

[0088]

实施例4

[0089]

分别将十八碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后十八碳酰胺与含乙烯基聚硅氧烷按摩尔比1:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂4。

[0090]

实施例5

[0091]

分别将十八碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后十八碳酰胺与含乙烯基聚硅氧烷按摩尔比2:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂5。

[0092]

实施例6

[0093]

分别将十八碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后十八碳酰胺与含乙烯基聚硅氧烷按摩尔比3:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚

硅氧烷助剂6。

[0094]

实施例7

[0095]

分别将二十六碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后二十六碳酰胺与含乙烯基聚硅氧烷按摩尔比1:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂7。

[0096]

实施例8

[0097]

分别将二十六碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后二十六碳酰胺与含乙烯基聚硅氧烷按摩尔比2:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂8。

[0098]

实施例9

[0099]

分别将二十六碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后二十六碳酰胺与含乙烯基聚硅氧烷按摩尔比3:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂9。

[0100]

实施例10

[0101]

分别将四十四碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后四十四碳酰胺与含乙烯基聚硅氧烷按摩尔比1:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂10。

[0102]

实施例11

[0103]

分别将四十四碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后四十四碳酰胺与含乙烯基聚硅氧烷按摩尔比2:1加入烧瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂11。

[0104]

实施例12

[0105]

分别将四十四碳酰胺与含乙烯基聚硅氧烷于温度100℃、压力-0.085mpa下减压脱低2h,得到脱低原料备用;将脱低后四十四碳酰胺与含乙烯基聚硅氧烷按摩尔比3:1加入烧

瓶中于85℃、转速200r/min条件下搅拌1h,搅拌均匀后缓慢滴入十二碳酰胺与含乙烯基聚硅氧烷总质量0.5%的20wt%含量的四甲基氢氧化铵乙醇溶液于85℃、转速200r/min条件下搅拌均匀,并升温至150℃于转速250r/min条件下搅拌反应18h,反应完后得到所述的改性聚硅氧烷助剂12。

[0106]

《试验例》

[0107]

试验例1-应用于pp的性能试验

[0108]

以实施例1-12制备得到的改性聚硅氧烷助剂1-12,应用于pp塑料的加工当中,并用双螺杆实验机进行挤出造粒,考察在相同的挤出工艺条件下,其加工性能的变化;以及通过注塑机注塑成片后,进行热氧老化考察析出情况。按照2kg进行配料,其配方如表2和表3所示。

[0109]

表2改性聚硅氧烷助剂(简称助剂)的添加量配比

[0110][0111]

注:抗氧剂是为抗氧剂1010,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;紫外线吸收剂是uv-p,2-(2-羟基-5-甲基苯基)苯并三氮唑。

[0112]

表3对比例助剂的添加量配比

[0113]

[0114][0115]

不同实施例及对比例中合成出助剂的性能及添加于pp中的挤出性能与热氧老化后有无析出情况的结果如表4所示。

[0116]

表4助剂状态及对pp加工与热氧老化析出的影响

[0117][0118]

说明:挤出机电流是在相同的挤出机设置参数条件下进行实验的。熔指的测试条件是220℃、2.16kg条件下测得的;热氧老化测试条件是在热氧老化试验机中于80℃恒温放置28天,后看注塑件表面有无析出。

[0119]

由表4的结果,我们可知,在相同条件下,实施例中的不同助剂均能够有很好的润滑效果。

[0120]

试验例2-应用于cpe的性能试验

[0121]

将实施例1-12中的改性聚硅氧烷助剂(简称助剂)应用于cpe薄膜当中,用流延膜实验机进行拉膜制备cpe薄膜,考察在相同的拉膜工艺条件下,其加工性能的变化;以及对

薄膜透明度及析出情况进行测试。

[0122]

按照2kg进行配料,其配方如表5所示。

[0123]

表5助剂添加量配比

[0124]

配方助剂ldpe实验配比0.3%99.7%实际用量6克1994克

[0125]

不同实施例中的改性聚硅氧烷助剂(简称助剂)合成出聚合物添加于cpe薄膜中性能与60℃、80%湿度恒温恒湿放置30天后有无析出情况如表6所示。

[0126]

表6助剂对cpe薄膜性能的影响

[0127][0128][0129]

说明:挤出扭矩是在相同的制备工艺条件下得到的。

[0130]

由表6可知,添加实施例中的改性聚硅氧烷助剂可以有效的降低挤出扭矩,并对cpe薄膜的透明度无影响,且进行恒温恒湿处理无析出。

[0131]

试验例3-应用于abs的性能试验

[0132]

将实施例1-12中的改性聚硅氧烷助剂(简称助剂)应用于abs塑料的加工当中,用双螺杆实验机进行挤出造粒,考察在相同的挤出工艺条件下,其加工性能的变化;以及通过注塑机注塑成片后进行热氧老化考察析出情况及耐刮擦能力的变化。

[0133]

按照2kg进行配料,其配方如表7所示:

[0134]

表7助剂添加量配比

[0135]

配方助剂abs黑色母实验配比0.3%98.7%1%实际用量6克1974克20克

[0136]

不同实施例中得到的改性聚硅氧烷助剂添加于abs中的挤出性能、耐刮擦效果及热氧老化后有无析出情况如表8所示。

[0137]

表8助剂对abs性能的影响

[0138][0139]

说明:数据中熔融指数是在200℃、2.16kg条件下测得的;耐刮擦测试是采用十字刮擦仪对样板进行刮擦,然后测出刮擦前后样板的色差(δl),作为耐刮擦效果好坏的表征;热氧老化测试条件是在热氧老化试验机中于80℃恒温放置28天,后看注塑件表面有无析出。

[0140]

从表8可知,从以上数据可以看出改性聚硅氧烷助剂的加入可以有效的提升abs的加工性能和耐刮擦性能。

[0141]

试验例4-应用于hips的试验

[0142]

将实施例1-12中的改性聚硅氧烷助剂应用于hips塑料的加工当中,用双螺杆实验

机进行挤出造粒,考察在相同的挤出工艺条件下,其加工性能的变化;以及通过注塑机注塑成片后进行热氧老化考察析出情况及耐刮擦能力的变化。

[0143]

按照2kg进行配料,其配方如表9所示。

[0144]

表9助剂添加量配比

[0145]

配方助剂hips黑色母实验配比0.3%98.7%1%实际用量6克1974克20克

[0146]

不同实施例得到的改性聚硅氧烷助剂添加于hips中的耐刮擦效果与热氧老化后有无析出情况如表10所示。

[0147]

表10聚合物对hips性能的影响

[0148][0149][0150]

说明:数据中耐刮擦测试是采用十字刮擦仪对样板进行刮擦,然后测出刮擦前后样板的色差(δl),作为耐刮擦效果好坏的表征;热氧老化测试条件是在热氧老化试验机中于80℃恒温放置28天,后看注塑件表面有无析出。

[0151]

从表10可知,改性聚硅氧烷助剂的加入可以有效的提升hips的加工性能和耐刮擦性能。

[0152]

试验例5-应用于pbt的试验

[0153]

将实施例1-12中的改性聚硅氧烷助剂应用于pbt塑料的加工当中,用双螺杆实验

机进行挤出造粒,考察在相同的挤出工艺条件下,其加工性能的变化;以及通过注塑机注塑成片后进行热氧老化考察析出情况及耐刮擦能力的变化。

[0154]

按照2kg进行配料,其配方如表11所示:

[0155]

表11聚合物添加量配比

[0156]

配方聚合物pbt黑色母实验配比0.3%98.7%1%实际用量6克1974克20克

[0157]

不同实施例中改性聚硅氧烷助剂添加于pbt中的挤出性能、耐刮擦效果及热氧老化后有无析出情况如表12所示:

[0158]

表12聚合物对pbt性能的影响

[0159][0160][0161]

说明:数据中熔融指数是在235℃、2.16kg条件下测得的;耐刮擦测试是采用十字刮擦仪对样板进行刮擦,然后测出刮擦前后样板的色差(δl),作为耐刮擦效果好坏的表征;热氧老化测试条件是在热氧老化试验机中于80℃恒温放置28天,后看注塑件表面有无析出。

[0162]

从表12可知,改性聚硅氧烷助剂的加入可以有效的提升pbt的加工性能和耐刮擦性能。

[0163]

综上,本发明制备的改性有机硅聚合物能有效改善热塑性塑料的加工性能、耐刮擦性能且对注塑件表面无影响。

[0164]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1