外加活化剂提高三乙基铝生产效率的方法与流程

1.本发明属于化工用催化剂技术领域,涉及一种三乙基铝生产方法,尤其是涉及一种外加活化剂提高三乙基铝生产效率的方法。

背景技术:

2.作为齐格勒纳塔催化剂体系中的助催化剂组分,三乙基铝对聚烯烃的合成及发展有着至关重要的作用。生产三乙基铝方法主要分为连续式和间歇式,其中间歇式主要包括氢化和乙基化两步反应,相关反应原理如下列方程式所示:

3.al+3/2h2+2(c2h5)3al

→

3(c2h5)2alh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1-1)

4.3(c2h5)2alh+3c2h4→

3(c2h5)3al

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2-1)

5.(c2h5)3al+h2→

(c2h5)2alh+c2h6↑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1-2)

6.(c2h5)3al+3c2h4→

(c4h9)3al

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2-2)

7.其中(1-1)与(2-1)为主反应,(1-2)与(2-2)为可能的副反应。

8.采用上述间歇式方法生产三乙基铝单批次时间约为12小时,其中氢化反应在大于10mpa压力下持续6-7小时,乙基化反应在1-2mpa压力下持续4-5小时。例如,授权公告号为cn101805363b的发明专利公开的一种三乙基铝的连续生产方法,生产效率较低。一种提高反应速度的方法是通过提高反应温度和反应压力,但是提高反应温度和反应压力会导致副反应增多(1-2)和(2-2),容易发生氢解作用,因此需要额外增加氢气和乙烯的消耗量,从而增加了生产成本,且提高反应温度和压力,需要大功率冷却设备,生产安全性差;副反应生产的正丁基铝影响精馏过程与最终产品质量。

9.另一种提高反应速度的方法则为外引入活化剂,催化反应以实现目标。例如,授权公告号为cn102584879b的中国发明专利公开了一种三乙基铝的制备方法,该技术方案中利用微量的铬粉对铝粉进行预活化,然后用于反应以提高生产效率,工艺繁杂耗时;且该活化过程中所引入的水或醇,即使微量残余也可能与三乙基铝母液或产物反应并燃烧爆炸,影响生产安全性;同时,所用的铬粉不易去除,影响产品质量,且易造成环境重金属污染。

10.又如,公开号为us2943102a的美国专利中提出采用钠加速氢化反应,且将钠分散于短链碳氢化合物中形成氢化钠分散液滴,该方案能够大幅度提高氢化反应,但钠用量较高,且残留的轻质碳氢化合物无法有效去除,增加了生产成本,影响产品质量。

11.因此,亟需一种提高三乙基铝生产效率的新方法。

技术实现要素:

12.本技术的目的是针对上述问题,提供了一种外加活化剂提高三乙基铝生产效率的方法;

13.本发明创造性地提出了一种外加活化剂提高三乙基铝生产效率的方法,包括以下步骤:

14.在三乙基铝母液中加入含钛铝粉和钠钾合金活化剂,通入氢气进行氢化反应,再

与乙烯进行乙基化反应得到粗制三乙基铝产品。

15.通过外加钠钾合金活化剂催化铝粉捕氢能力,并促进铝粉表面氧化层的溶解,从而减少了铝粉反应的引发时间,进而增加了整个反应体系的速度。并且可以一定程度上降低反应的温度和压力,不增加副反应产物。

16.部分未反应的钠钾合金与釜中反应物生成不溶物,可在精馏过程中去除并进行处理,对环境不造成额外污染和工艺负担,相关副产物容易去除且不影响环境和生产安全。

17.相比于铬粉,本发明能够避免复杂的活化过程和铬重金属污染。并且含钛铝粉与铝粉相比具有较高的活性,能够大大提高反应转化率。

18.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,三乙基铝母液中加入的钠钾合金活化剂与铝粉的摩尔比为0.5%~1.5%。

19.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,所述三乙基铝母液与铝粉的重量比为84.3:5。

20.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,所述钠钾合金活化剂中钠和钾的重量比为2:8~3:7。

21.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,所述钠钾合金活化剂中钠和钾的重量比为22:78,熔点为-12.6℃。

22.本方法可实现连续化生产,每次的钠钾合金活化剂可以完成若干个批次的三乙基铝生产,控制合适的钠含量,钠钾合金在常温下为液体,便于通过与反应釜连接的钠钾合金储存罐进行补充,安全性较高,从而具有生产应用价值和意义。

23.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,所述钠钾合金活化剂的合成方法为:将带有磁力转子的烧瓶置于密闭环境中,向烧瓶中加入设定量的钠和钾,加热至40℃停止加热,并不断搅拌直至烧瓶内形成银白色液体。

24.其中,密闭环境可以采用将烧瓶置于手套箱中实现。

25.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,所述含钛铝粉中的钛含量为0.2-0.3%。

26.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,包括以下步骤:

27.反应釜中加入三乙基铝母液,在三乙基铝母液中加入铝粉和钠钾合金活化剂,通过循环油浴升温至115℃,通入高压氢气,使反应压力上升至100bar,并在恒压下继续通入氢气完成氢化反应,氢化反应阶段反应时长控制在3-7h。

28.完成氢化反应后,将反应釜升温至65℃,向反应釜内通入乙烯,控制恒定压力为14bar,直至完成乙基化反应得到粗制三乙基铝产品,乙基化反应阶段反应时长控制在3-5h。

29.所得粗制三乙基铝产品经过精馏提纯。通过精馏可以去除残留于三乙基铝中的钠钾合金或者钠钾合金与三乙基铝的反应产物。

30.为了提高单批次生产效率,氢化反应阶段可以控制在3-5h,即能达到较好的转化率。

31.上述的精馏提纯采用sulzer填料进行,设备真空度维持在50

±

2mbar。

32.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,所述反应釜置于密闭环境中,控制反应物中水氧含量低于1ppm。

33.其中,密闭环境可以采用将烧瓶置于手套箱中实现。

34.在上述的一种外加活化剂提高三乙基铝生产效率的方法中,所述反应釜1分别连接用于氢气进料的氢气管道4、用于乙烯进料的乙烯管道5和用于放空的排空管6,并且钠钾合金储存罐2通过活化剂进料管7连接反应釜1用于通入钠钾合金活化剂。

35.与现有技术相比,本技术的优点在于:

36.1)本发明通过添加钠钾合金活化剂,减少铝粉对于反应的引发时间,从而提升整个反应的速度,并且可以一定程度上降低反应的温度和压力,避免副反应的增多。与现有的三乙基铝生产工艺相比,单批次反应时间可缩短3h以上,提高25%~30%的生产效率,节省生产成本。本发明得到的粗制三乙基铝产品经过精馏提纯,使部分未反应的钠钾合金与釜中反应物生成的不溶物,可在精馏过程中去除并进行处理,对环境不造成额外污染。此外,外加钠钾合金活化剂无需增加活化过程,提高生产安全性。

37.2)本发明中对钠钾合金活化剂中的钠含量进行限定,钠钾合金在常温下为液体,方便连续化补充,安全性较高。

38.3)本发明中铝粉优选采用含钛铝粉,能进一步增加反应速度,大幅度提高反应效率。

附图说明

39.图1是本技术提供的一种外加活化剂提高三乙基铝生产工艺的示意图。

40.图2是本技术提供的各实施例下氢化反应中铝粉转化率与时间关系图。

41.图3是本技术提供的各实施例下氢化反应中二乙基氢化铝浓度与时间关系图。

42.图中:反应釜1、钠钾合金储存罐2、夹套3、氢气管道4、乙烯管道5、第一流量计501、排空管6、活化剂进料管7、第二流量计701、氮气进气管8、压力计9、温度计10。

具体实施方式

43.通过以下具体实施例进一步阐述;

44.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其它不同于在此描述的其它方式来实施,因此本发明不受下面公开的具体实施例的限制。

45.实施例1

46.如图1所示,钠钾合金活化剂的合成方法为:将带有磁力转子的烧瓶置于手套箱中,向烧瓶中加入质量比为22:78的钠和钾,加热至40℃停止加热,并不断搅拌直至烧瓶内形成银白色液体得到钠钾合金活化剂,并转移至钠钾合金储存罐2中。

47.将200ml反应釜1置于手套箱中,控制水氧含量低于1ppm。反应釜1中加入84.3g三乙基铝母液,并在三乙基铝母液中加入5g含钛铝粉和相对含钛铝粉摩尔比1%的钠钾合金活化剂,通过夹套3循环油浴升温至115℃,通过氢气管道4通入高压氢气,使釜内反应压力上升至100bar,并在恒压下继续通入氢气5h。

48.完成氢化反应后,通过反应釜1内设的冷却盘管进行冷却,降低釜内温度至室温,并通过排空管6放空反应釜1内剩余氢气。

49.之后,将反应釜升温至65℃,通过乙烯管道5向反应釜内通入乙烯,控制恒定压力

为14bar,通入乙烯的总量控制为15.2l(常压体积),反应3.5h,完成乙基化反应得到粗制三乙基铝产品。

50.所得粗制三乙基铝产品经过精馏提纯,精馏温度为90℃,真空度为50mbar。通过精馏可以去除残留于三乙基铝中的钠钾合金或者钠钾合金与三乙基铝的反应产物。

51.实施例2

52.如图1所示,钠钾合金活化剂的合成方法为:将带有磁力转子的烧瓶置于手套箱中,向烧瓶中加入质量比为22:78的钠和钾,加热至40℃停止加热,并不断搅拌直至烧瓶内形成银白色液体得到钠钾合金活化剂,并转移至钠钾合金储存罐2中。

53.将200ml反应釜1置于手套箱中,控制水氧含量低于1ppm。反应釜1中加入84.3g三乙基铝母液,并在三乙基铝母液中加入5g含钛铝粉和相对含钛铝粉摩尔比0.5%的钠钾合金活化剂,通过夹套3循环油浴升温至115℃,通过氢气管道4通入高压氢气,使釜内反应压力上升至100bar,并在恒压下继续通入氢气5h。

54.完成氢化反应后,通过反应釜1内设的冷却盘管进行冷却,降低釜内温度至室温,并通过排空管6放空反应釜1内剩余氢气。

55.之后,将反应釜升温至65℃,通过乙烯管道5向反应釜内通入乙烯,控制恒定压力为14bar,通入乙烯的总量控制为15.2l(常压体积),反应3.5h,完成乙基化反应得到粗制三乙基铝产品。

56.所得粗制三乙基铝产品经过精馏提纯,精馏温度为90℃,真空度为50mbar。通过精馏可以去除残留于三乙基铝中的钠钾合金或者钠钾合金与三乙基铝的反应产物。

57.实施例3

58.如图1所示,钠钾合金活化剂的合成方法为:将带有磁力转子的烧瓶置于手套箱中,向烧瓶中加入质量比为22:78的钠和钾,加热至40℃停止加热,并不断搅拌直至烧瓶内形成银白色液体得到钠钾合金活化剂,并转移至钠钾合金储存罐2中。

59.将200ml反应釜1置于手套箱中,控制水氧含量低于1ppm。反应釜1中加入84.3g三乙基铝母液,并在三乙基铝母液中加入5g含钛铝粉和相对含钛铝粉摩尔比1.5%的钠钾合金活化剂,通过夹套3循环油浴升温至115℃,通过氢气管道4通入高压氢气,使釜内反应压力上升至100bar,并在恒压下继续通入氢气5h。

60.完成氢化反应后,通过反应釜1内设的冷却盘管进行冷却,降低釜内温度至室温,并通过排空管6放空反应釜1内剩余氢气。

61.之后,将反应釜升温至65℃,通过乙烯管道5向反应釜内通入乙烯,控制恒定压力为14bar,通入乙烯的总量控制为15.2l(常压体积),反应3.5h,完成乙基化反应得到粗制三乙基铝产品。

62.所得粗制三乙基铝产品经过精馏提纯,精馏温度为90℃,真空度为50mbar。通过精馏可以去除残留于三乙基铝中的钠钾合金或者钠钾合金与三乙基铝的反应产物。

63.实施例4

64.本实施例与实施例1基本相同,其不同之处在于,钠钾合金活化剂中钠和钾的比例设定为1:99。

65.实施例5

66.本实施例与实施例1基本相同,其不同之处在于,钠钾合金活化剂中钠和钾的比例

设定为99:1。

67.如图1所示,实施例1-5中反应均在反应釜1中进行,反应釜1分别连接氢气管道4、乙烯管道5、排空管6、压力计9和温度计10,反应釜1外侧设有夹套3,夹套3设有介质入口和介质出口。

68.实施例1-3中钠钾合金活化剂在常温下为液态,储存于钠钾合金储存罐2中,钠钾合金储存罐2中通过氮气进气管8通有氮气以隔绝空气。钠钾合金活化剂首次加入后,经过8个批次的生产可以通过活化剂进料管7补入反应釜1中,以保证活化剂的用量。

69.此外,乙烯管道5和活化剂进料管7上分别设有第一流量计501和第二流量计701以便对加料进行控制。

70.实施例4和实施例5中钠钾合金活化剂在常温下为固态,生产过程中补入需要停机进行,较为不便。

71.对比例1

72.本对比例与实施例1基本相同,其不同之处在于,不添加钠钾合金活化剂。

73.对比例2

74.本对比例与实施例1基本相同,其不同之处在于,含钛铝粉以等量的不含钛铝粉。

75.记录不同时间段氢气的消耗量,分析釜内物质含量及对应的铝粉消耗量,可以推算二乙基氢化铝的浓度。上述实施例1~5以及对比例氢化反应中铝粉转化率以及二乙基氢化铝浓度与时间的关系图如图2和3所示。

76.图中反应曲线可以看出,不添加钠钾合金活化剂的氢化方式,经过7小时氢化反应后铝粉消耗率接近80%,实施例1以及实施例3~5,在3小时氢化反应后即可达到接近80%的铝粉转化率,而实施例2由于活化剂浓度低,需要经过5小时氢化反应才可以达到相同的铝粉转化率。通过数据说明,选择特定比例22/78钠钾合金作为活化剂,能够将氢化反应时间从传统的7小时降低至3小时左右,且该比例下的钠钾合金常温下为液态,方便安全添加,便于进行连续化生产,提高生产安全性。

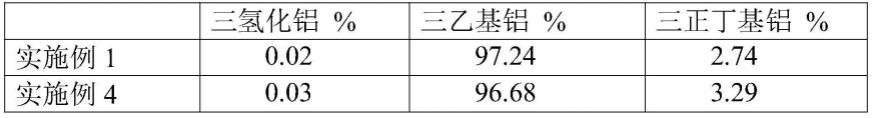

77.对实施例1、4、5、对比例1和对比例2所制备的三乙基铝进行水解并结合气相色谱分析,得出相关成分比例如下表所示。

[0078][0079][0080]

结合图表可以看出采用钠钾合金活化剂时,可以在大幅度提高生产效率的同时而不影响最终的产品质量。

[0081]

经检测,对比例2经过5小时氢化反应后的铝粉消耗率仅为30%左右,而实施例1-5经过5小时氢化反应后的铝粉消耗率可达到80%~90%,因此,采用含钛铝粉与不含钛铝粉相比,能够大大提高氢化反应的转化率。

[0082]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领

域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0083]

尽管本文较多地使用了三乙基铝、含钛铝粉、钠钾合金活化剂、三乙基铝母液、水氧含量、反应釜1、钠钾合金储存罐2、夹套3、氢气管道4、乙烯管道5、第一流量计501、排空管6、活化剂进料管7、第二流量计701、氮气进气管8、压力计9、温度计10等术语。使用这些术语仅仅是为了更方便地描述和解释本发明的本质,把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1