一种半芳香族聚酯及其制备方法和应用与流程

1.本发明涉及可生物降解聚酯领域,具体涉及一种光泽度高、流动性好的半芳香族聚酯及其制备方法和应用。

背景技术:

2.目前广泛应用于工业及日常生活中的热塑性芳香族聚酯有着优良热稳定性能和力学性能,便于加工,价格低廉。例如,聚对苯二甲酸乙二醇酯(pet)和聚对苯二甲酸丁二醇酯(pbt)已广泛应用于纤维、膜和容器的制造中。然而,这些芳香族聚酯在使用废弃后难以降解,至今也没有观察到微生物对芳香族聚酯如pet、pbt有任何明显的直接降解。为了结合芳香族聚酯的优良性能,20世纪80年代以来,本领域技术人员致力于合成半芳香族共聚酯的研究,即在脂肪族聚酯中引入芳香链段,得到半芳香族聚酯。

3.然而,半芳香族聚酯的制品经常会发现表面小分子析出、光泽消失等问题。该问题通常是由于树脂中的小分子物质含量过高、进而在放置期间在制品表面析出所致。当然,这些树脂中的小分子对于注塑或吹塑过程也是极为不利的,容易造成模具污染、困气等问题,使得制成品出现各种缺陷。

4.另一方面,相对于芳香族聚酯,由于半芳香族聚酯自身特性,即熔融指数值较低、特征粘度较大等因素的限制,导致其难以直接用于注塑工艺。尤其是大面积的薄壁半芳香族聚酯产品的注塑过程中,极易出现欠注、粘模等现象,生产合格率和效率低下。

技术实现要素:

5.为了克服上述现有技术的不足,本发明的目的在于提供一种半芳香族聚酯,该半芳香族聚酯具有特定含量的低分子量物质,不仅解决了半芳香族聚酯制品表面易析出的问题,聚酯产品的光泽度高,同时能改善聚酯树脂的流动性,使产品的光泽度和流动性维持在均衡状态。

6.本发明的另一目的在于提供上述半芳香族聚酯的制备方法。

7.本发明的上述目的通过如下技术方案予以实现:一种半芳香族聚酯,其衍生自包括下述组分的重复单元:第一组分a,基于第一组分a的总摩尔量,包括:a1)40-60mol%的至少一种脂肪族二羧酸或其衍生物;a2)40-60mol%的至少一种芳香族二羧酸或其衍生物;第二组分b:1,4-丁二醇;其中,基于半芳香族聚酯的总重量,所述半芳香族聚酯中低分子量物质的总含量为0.6-1.5wt%,优选为0.7-1.2wt%。

8.所述低分子量物质的总含量按照如下方法测试:将半芳香族聚酯颗粒10 g,半芳香族聚酯颗粒的质量记为wg,置于100 ml乙醇中加热回流4 h,趁热过滤得到滤液,将滤液倒入预先称重的蒸发皿,蒸发皿的重量记为a0,将

所得滤液置于水浴上蒸发近干,将蒸发皿移入105℃烘箱中干燥2h,然后取出蒸发皿,冷却0.5h后称重,记为a1,则低分子量物质的总含量=(a

1-a0)/w

×

100%。

9.半芳香族聚酯中低分子量物质是在半芳香族聚酯合成过程中产生的环状酯化物,本发明研究意外的发现,将半芳香族聚酯中低分子量物质的总含量控制为0.6-1.5wt%,可在改善半芳香族聚酯的析出问题的同时改善其流动性。若半芳香族聚酯中低分子量物质的总含量过高,会导致后续加工及使用过程中严重的析出问题,光泽度差;若低分子量物质的总含量过低,又无法起到流动改性剂的作用,影响半芳香族聚酯流动性的提高。优选地,所述半芳香族聚酯中低分子量物质的总含量为0.7-1.2wt%。

10.在本发明中,所述组分a1)选自草酸、丙二酸、琥珀酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、1,11-十一烷二羧酸、1,10-癸烷二羧酸、十一烷二酸、 1,12-十二烷二羧酸、十六烷二酸、二十烷二酸或二十四烷二酸或其酯衍生物或其酸酐衍生物中的一种或几种的混合。

11.作为一种具体选择示例,所述组分a1)选自草酸、草酸二甲酯、丙二酸、丙二酸二甲酯、琥珀酸、琥珀酸二甲酯、甲基琥珀酸、戊二酸、戊二酸二甲酯、戊二酸双(2-羟基乙基)酯、戊二酸双(3-羟基丙基)酯、戊二酸双(4-羟基丁基)酯、2-甲基戊二酸、3-甲基戊二酸、己二酸、己二酸二甲酯、己二酸双(2-羟基乙基)酯、己二酸双(3-羟基丙基)酯、己二酸双(4-羟基丁基)酯、3-甲基己二酸、2,2,5,5-四甲基己二酸、庚二酸、辛二酸、壬二酸、壬二酸二甲酯、癸二酸、1,11-十一烷二羧酸、1,10-癸烷二羧酸、十一烷二酸、 1,12-十二烷二羧酸、十六烷二酸、二十烷二酸、二十四烷二酸、二聚酸和其酯衍生物或其酸酐衍生物中的一种或种,优选琥珀酸、己二酸、癸二酸、1,12-十二烷二羧酸和其酯衍生物或其酸酐衍生物中的一种或多种,更优选己二酸、癸二酸或其酯衍生物或其酸酐衍生物中的一种或多种,最优选己二酸或其酯衍生物或其酸酐衍生物。

12.本发明中,所述组分a2)选自对苯二甲酸、间苯二甲酸、萘二羧酸或其酯衍生物或其酸酐衍生物中的一种或几种的混合,优选对苯二甲酸或其酯衍生物或其酸酐衍生物。

13.作为一种具体选择示例,所述组分a2)选自对苯二甲酸、对苯二甲酸二甲酯、对苯二甲酸双(2-羟基乙基)酯、对苯二甲酸双(3-羟基丙基)酯、对苯二甲酸双(4-羟基丁基) 酯、间苯二甲酸、间苯二甲酸二甲酯、间苯二甲酸双(2-羟基乙基)酯、间苯二甲酸双(3-羟基丙基)酯、间苯二甲酸双(4-羟基丁基)酯、2,6-萘二羧酸、2,6-苯二甲酸二甲酯、2,7-萘二羧酸、2,7-苯二甲酸二甲酯、3,4

′‑ꢀ

二苯醚二羧酸、3,4

′

二苯醚二甲酸二甲酯、4,4

′‑

二苯醚二羧酸、4,4

′‑

二苯醚二甲酸二甲酯、3,4

′‑

苯硫醚二羧酸、3,4

′‑

苯硫醚二甲酸二甲酯、4,4

′‑ꢀ

二苯硫醚二羧酸、4,4

′‑

苯硫醚二甲酸二甲酯、3,4

′‑

二苯砜二羧酸、3,4

′‑ꢀ

二苯砜二甲酸二甲酯、4,4

′‑

二苯砜二羧酸、4,4

′‑

二苯砜二甲酸二甲酯、 3,4

′‑

苯甲酮二羧酸、3,4

’‑

苯甲酮二甲酸二甲酯、4,4

′‑

苯甲酮二羧酸、4,4

′‑ꢀ

苯甲酮二甲酸二甲酯、1,4-萘二羧酸、1,4-萘二甲酸二甲酯、4,4

′‑

亚甲基双(苯甲酸)、4,4

′‑

亚甲基双(苯甲酸二甲酯)或其酯衍生物或其酸酐中的一种或多种,优选对苯二甲酸或其酯衍生物或其酸酐衍生物。

14.在本发明中,如有必要,所述半芳香族聚酯还含有第三组分c,所述第三组分c选自:酒石酸、柠檬酸、苹果酸、三羟甲基丙烷、三羟甲基乙烷、季戊四醇、聚醚三醇、甘油、1,3,5-苯三酸、1,2,4-苯三酸、1,2,4-苯三酸酐、1,2,4,5-苯四酸和苯均四酸二酐中的一种或多种,更优选为三羟甲基丙烷、季戊四醇或甘油。

15.基于第一组分a的总摩尔量,第三组分c的含量为0.01-5.0 mol%,优选0.02-2.0 mol%。

16.所述半芳香族聚酯还可包括第四组分d,所述第四组分d为扩链剂。

17.所述第四组分d选自为含有2个或2个以上官能团的异氰酸酯、异氰脲酸酯、过氧化物、环氧化物、噁唑啉、噁嗪、内酰胺、碳二亚胺或聚碳二亚胺中的一种或几种混合。

18.所述含有2个或2个以上官能团的异氰酸酯可以是芳香族异氰酸酯或脂肪族异氰酸酯,优选为芳香族二异氰酸酯或脂肪族二异氰酸酯。优选地,所述芳香族二异氰酸酯为甲苯2,4-二异氰酸酯、甲苯2,6-二异氰酸酯、二苯甲烷2,2

’‑

二异氰酸酯、二苯甲烷2,4

’‑

二异氰酸酯、二苯甲烷4,4

’‑

二异氰酸酯、萘1,5-二异氰酸酯或二甲苯二异氰酸酯。

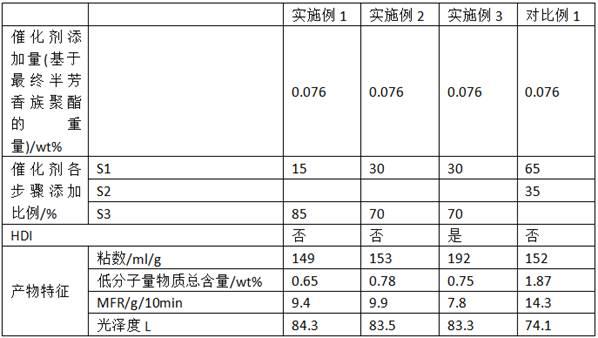

19.更优选地,所述芳香族二异氰酸酯为二苯甲烷2,2

’‑

二异氰酸酯、二苯甲烷2,4

’‑

二异氰酸酯或二苯甲烷4,4

’‑

二异氰酸酯。

20.所述含有2个或2个以上官能团的异氰酸酯还可以是带有三个环的三(4-异氰酸根合-苯基)甲烷。

21.优选地,所述脂肪族二异氰酸酯优选为含2至20个碳原子的任何直链或支链的亚烷基二异氰酸酯或亚环烷基二异氰酸酯,更优选为含3至12个碳原子。所述脂肪族二异氰酸酯可以是六亚甲基1,6-二异氰酸酯、异佛尔酮二异氰酸酯或亚甲基二(4-异氰酸根合环己烷),最优选为六亚甲基1,6-二异氰酸酯或异佛尔酮二异氰酸酯。

22.优选地,所述含有2个或2个以上官能团的异氰脲酸酯为脂肪族异氰脲酸酯,其源自具有2至20个碳原子、优选3至12个碳原子的亚烷基二异氰酸酯或亚环烷基二异氰酸酯,如异佛尔酮二异氰酸酯或亚甲基二(4-异氰酸根合环己烷)。所述亚烷基二异氰酸酯可以为直链或支链的化合物。尤其优选基于n-六亚甲基二异氰酸酯如六亚甲基1,6-二异氰酸酯的环状三聚体、五聚体或更高的低聚物的异氰脲酸酯。

23.优选地,所述含有2个或2个以上官能团的过氧化物优选为苯甲酰过氧化物、1,1-二(叔丁基过氧基)-3,3,5-三甲基环己烷、1,1-二(叔丁基过氧基)甲基环十二烷、4,4-二(丁基过氧基)戊酸正丁酯、过氧化二枯基、过氧苯甲酸叔丁酯、过氧化二丁基、α,α-二(叔丁基过氧基)二异丙基苯、2,5-二甲基-2,5-二(叔丁基过氧基)己烷、2,5-二甲基-2,5-二(叔丁基过氧基)己-3-炔或叔丁基过氧化枯烯。

24.优选地,所述含有2个或2个以上官能团的环氧化物优选为氢醌、二缩水甘油基醚、间苯二酚二缩水甘油基醚、1,6-己二醇二缩水甘油基醚、氢化双酚a二缩水甘油基醚、对苯二甲酸二缩水甘油基酯、四氢邻苯二甲酸二缩水甘油基酯、六氢邻苯二甲酸二缩水甘油基酯、邻苯二甲酸二甲基二缩水甘油基酯、亚苯基二缩水甘油基醚、亚乙基二缩水甘油基醚、三亚甲基二缩水甘油基醚、四亚甲基二缩水甘油基醚、六亚甲基二缩水甘油基醚、山梨糖醇二缩水甘油基醚、聚甘油聚缩水甘油基醚、季戊四醇聚缩水甘油基醚、二甘油聚缩水甘油基醚、甘油聚缩水甘油基醚、三羟甲基丙烷聚缩水甘油基醚、间苯二酚二缩水甘油基醚、新戊二醇二缩水甘油基醚、乙二醇二缩水甘油基醚、二甘醇二缩水甘油基醚、聚乙二醇二缩水甘油基醚、丙二醇二缩水甘油基醚、双丙甘醇二缩水甘油基醚、聚丙二醇二缩水甘油基醚或聚1,4-丁二醇二缩水甘油基醚。

25.所述含有2个或2个以上官能团的环氧化物还优选为基于苯乙烯、丙烯酸酯和/或甲基丙烯酸酯并包含环氧基的共聚物,所述环氧基优选为甲基丙烯酸缩水甘油酯。已证明

有利的化合物为共聚物中甲基丙烯酸缩水甘油酯的比例高于20重量%、更优选高于30重量%、更优选高于50重量%的共聚物。这些共聚物中环氧当量重量优选地为150至3000g/当量,更优选为200至500g/当量。共聚物的重均分子量mw优选为2000至25000,更优选为3000至8000。共聚物的数均分子量mn优选为400至6000,更优选为1000至4000。多分散性指数(q=mw/mn)优选为1.5至5。

26.所述含有2个或2个以上官能团的噁唑啉、噁嗪优选为二噁唑啉或二噁嗪,其桥连部分为单键,(ch2)z-亚烷基,其中z=2、3或4,如亚甲基、乙-1,2-二基、丙-1,3-二基或丙-1,2-二基,或亚苯基。具体地,所述二噁唑啉为2,2

’‑

二(2-噁唑啉)、二(2-噁唑啉基)甲烷、1,2-二(2-噁唑啉基)乙烷、1,3-二(2-噁唑啉基)丙烷或1,4-二(2-噁唑啉基)丁烷、2,2

’‑

二(2-噁唑啉)、2,2

’‑

二(4-甲基-2-噁唑啉)、2,2

’‑

二(4,4

′‑

二甲基-2-噁唑啉)、2,2

’‑

二(4-乙基-2-噁唑啉)、2,2

’‑

二(4,4

’‑

二乙基-2-噁唑啉)、2,2

’‑

二(4-丙基-2-噁唑啉)、2,2

’‑

二(4-丁基-2-噁唑啉)、2,2

′‑

二(4-己基-2-噁唑啉)、2,2

’‑

二(4-苯基-2-噁唑啉)、2,2

′‑

二(4-环己基-2-噁唑啉)、2,2

’‑

二(4-苯甲基-2-噁唑啉)、2,2

’‑

对-亚苯基二(4-甲基-2-噁唑啉)、2,2

’‑

对-亚苯基二(4,4

’‑

二甲基-2-噁唑啉)、2,2

’‑

间-亚苯基二(4-甲基-2-噁唑啉)、2,2

’‑

间-亚苯基二(4,4

’‑

二甲基-2-噁唑啉)、2,2

’‑

六亚甲基二(2-噁唑啉)、2,2

’‑

八亚甲基二(2-噁唑啉)、2,2

’‑

十亚甲基二(2-噁唑啉)、2,2

’‑

亚乙基二(4-甲基-2-噁唑啉)、2,2

’‑

四亚甲基二(4,4

′‑

二甲基-2-噁唑啉)、2,2

’‑

9,9

’‑

二苯氧基乙烷二(2-噁唑啉)、2,2

’‑

亚环己基二(2-噁唑啉)或2,2

’‑

二亚苯基(2-噁唑啉)。

27.更优选为1,4-二(2-噁唑啉基)苯、1,2-二(2-噁唑啉基)苯或1,3-二(2-噁唑啉基)苯。

28.具体地,二噁嗪为2,2

′‑

二(2-二噁嗪)、二(2-二噁嗪基)甲烷、1,2-二(2-二噁嗪基)乙烷、1,3-二(2-二噁嗪基)丙烷、1,4-二(2-二噁嗪基)丁烷、1,4-二(2-二噁嗪基)苯、1,2-二(2-二噁嗪基)苯或1,3-二(2-二噁嗪基)苯。

29.所述含有2个或2个以上官能团的碳二亚胺或聚碳二亚胺优选为n,n

′‑

二-2,6-二异丙基苯基碳二亚胺、n,n

′‑

二-邻-甲苯基碳二亚胺、n,n

′‑

二苯基碳二亚胺、n,n

′‑

二辛基癸基碳二亚胺、n,n

′‑

二-2,6-二甲基苯基碳二亚胺、n-甲苯基-n

′‑

环己基碳二亚胺、n,n

′‑

二-2,6-二-叔丁基苯基碳二亚胺、n-甲苯基-n

′‑

苯基碳二亚胺、n,n

′‑

二-对硝基苯基碳二亚胺、n,n

′‑

二-对氨基苯基碳二亚胺、n,n

′‑

二-对羟基苯基碳二亚胺、n,n

′‑

二环己基碳二亚胺、n,n

′‑

二-对甲苯基碳二亚胺、对-亚苯基双二-邻甲苯基碳二亚胺、对-亚苯基双二环己基碳二亚胺、六亚甲基双二环己基碳二亚胺、4,4

′‑

二环己基甲烷碳二亚胺、亚乙基双二苯基碳二亚胺、n,n

′‑

苯甲基-碳二亚胺、n-十八烷基-n

′‑

苯基碳二亚胺、n-苄基-n

′‑

苯基碳二亚胺、n-十八烷基-n

′‑

甲苯基碳二亚胺、n-环己基-n

′‑

甲苯基碳二亚胺、n-苯基-n

′‑

甲苯基碳二亚胺、n-苄基-n

′‑

甲苯基碳二亚胺、n,n

′‑

二-邻乙基苯基碳二亚胺、n,n

′‑

二-对-乙基苯基碳二亚胺、n,n

′‑

二-邻异丙基苯基碳二亚胺、n,n

′‑

二-对异丙基苯基碳二亚胺、n,n

′‑

二-邻异丁基苯基碳二亚胺、n,n

′‑

二-对异丁基苯基碳二亚胺、n,n

′‑

二-2,6-二乙基苯基碳二亚胺、n,n

′‑

二-2-乙基-6-异丙基苯基碳二亚胺、n,n

′‑

二-2-异丁基-6-异丙基苯基碳二亚胺、n,n

′‑

二-2,4,6-三甲基苯基碳二亚胺、n,n

′‑

二-2,4,6-三异丙基苯基碳二亚胺、n,n

′‑

二-2,4,6-三异丁基苯基碳二亚胺、二异丙基碳二亚胺、二甲基碳二亚胺、二异丁基碳二亚胺、二辛基碳二亚胺、叔-丁基异丙基碳二亚胺、二-β-萘基碳二亚胺或二-叔-丁基碳二

亚胺。

30.优选地,所述第四组分d的含量为基于第一组分a的总摩尔量的0.01-5mol%。

31.优选地,所述半芳香族聚酯根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中、于25

±

0.05℃的恒温水浴中测定的粘数为150-350 ml/g。

32.本发明还提供了上述半芳香族聚酯的制备方法,包括如下步骤:s1.按照比例将第一组分a中的a1)、第二组分b加入浆料配置釜中,配置成的浆料被输送到酯化反应器1中,将回流的第二组分b从另一路加入到酯化反应器1中,于150-200℃、30-110kpa酯化反应2-4h,得到酯化产物ba1;按照比例将第一组分a中的a2)、第二组分b加入浆料配置釜中,配置成的浆料被输送到酯化反应器2中,将回流的第二组分b和部分催化剂从另一路加入到酯化反应器2中,于200-250℃、30-110kpa酯化反应2-4h,得到酯化产物ba2;s2.将步骤s1中的酯化产物ba1和ba2经过一个混合器混合均匀,然后进行初级缩聚反应,反应温度230-270℃、压力1-10kpa,直至反应产物达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中、于25

±

0.05℃的恒温水浴中测定的粘数15-60ml/g,得到初级缩聚反应的产物pre-ba;s3.将步骤s2所得初级缩聚反应的产物pre-ba和其余催化剂转移至终聚釜内,反应温度220-270℃、压力10-500pa;直至反应产物达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中、于25

±

0.05℃的恒温水浴中测定的粘数50-180 ml/g,得到终聚产物poly-ba。

33.如有必要,还包括步骤s4.将步骤s3得到的半芳香族聚酯加入第四组分d于200至270℃的反应温度下进行链增长反应,反应停留时间为0.5-15分钟,优选为2-5分钟,至反应产物达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中、于25

±

0.05℃的恒温水浴中测定的粘数150-350 ml/g。

34.本发明工艺中所述的压力均为绝对压力(绝压)。

35.优选地,s1中,在制备ba2酯化产物时,加入基于最终半芳香族聚酯重量的0.001-1%的催化剂。优选地,所述催化剂的添加量为最终半芳香族聚酯重量的0.02-0.2%。步骤s1中催化剂的加入量通常为催化剂总用量的10-40wt%。控制催化剂的加入量,可以使后续加工过程更稳定。进一步地,所述催化剂可以是锡化合物、锑化合物、钴化合物、铅化合物、锌化合物、铝化合物或钛化合物,更优选为锌化合物、铝化合物或钛化合物,最优选为钛化合物。钛化合物例如钛酸正丁酯或原钛酸四异丙基酯,相对于其他化合物的优势是残留在产品或下游产品中的残留量的毒性小。这种性质在可生物降解聚酯中尤为重要,因为它们会以堆肥袋或覆盖膜的形式直接进入环境中。

36.s1中,第二组分b总的摩尔用量通常为第一组分a的1.1-3.0倍,过量第二组分b通过同酯化反应器相连的纯化设备(一般是精馏塔)回收后进入酯化反应器。回收第二组分b的量通常为新鲜第二组分b用量的20-50wt%。

37.对于组分a1)和组分a2)分别进行的酯化步骤,第二组分b的摩尔用量和组分a1)、组分a2)的比例也分别满足1.1-3.0倍。

38.本发明工艺通过在步骤s3缩聚阶段加入特定含量的催化剂,可催化此阶段的环状酯化物聚合成线性高分子量聚酯,从而有效减少环状酯化物含量,将半芳香族聚酯中低分

子物质含量控制为0.6-1.5 wt%。

39.在步骤s3中,所述催化剂的加入量为催化剂总用量的60-90wt%。

40.在步骤s3中,连续缩聚的反应温度优选为230至260℃。在步骤s3中,开始时的压力通常控制为0.2至5mbar,更优选为0.5至3mbar。连续缩聚的反应时间优选为2-7h,更优选3-6h。经历s3反应后的聚酯中羧基含量优选为20-60mmol/kg。

41.如有必要,在步骤s3结束后,进行步骤s4,将步骤s3所得聚酯加入双螺杆挤出机中,连同用量为0.01-5.0 mol%的扩链剂第四组分d(基于第一组分a的总摩尔量),于200至270℃的反应温度下使用0.5至15分钟的停留时间,得到聚酯,其根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中、于25

±

0.05℃的恒温水浴中测定的粘数150-350 ml/g。

42.本发明还可以通过使用有机溶剂(如丙酮、甲醇或异丙醇等)清洗脂肪族聚酯颗粒来降低聚酯中的低分子量物质的含量。

43.本发明还提供了上述半芳香族聚酯在制备可堆肥降解产品中的应用,所述可堆肥降解产品可以是纤维、薄膜或容器等。

44.本发明还提供一种半芳香族聚酯模塑组合物,按重量比计,包括如下组分:5-95wt%的上述的半芳香族聚酯;5-95wt%的添加剂和/或其它聚合物;0-70wt%的增强材料和/或填料。

45.作为一种具体选择,所述添加剂和/或其它聚合物可以是,至少一种或多种选自脂肪族聚酯、聚己内酯、淀粉、纤维素、聚羟基链烷酸酯和聚乳酸的组分。

46.与现有技术相比,本发明具有如下有益效果:本发明提供一种半芳香族聚酯及其制备方法,该半芳香族聚酯中低分子量物质的总含量为0.6-1.5 wt%,可在改善半芳香族聚酯的析出问题的同时改善其流动性,制备得到的半芳香族聚酯光泽度高、流动性好。

具体实施方式

47.如无特殊说明,本发明所用原料、试剂及溶剂,均为商业购买未经任何处理。下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式并不受下述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。另外,关于本说明书中“份”、“%”,除非特别说明,分别表示“质量份”、“质量%”。

48.本发明实施例和对比例所采用的原料均来源于市购。

49.性能测试方法:半芳香族聚酯的粘数:根据gb/t 17931-1999规定,在重量比为1:1的苯酚/邻二氯苯溶液中、于25

±

0.05℃的恒温水浴中测定,样品浓度为5mg/ml。

50.低分子量物质的总含量:将半芳香族聚酯颗粒约10 g,半芳香族聚酯颗粒的质量记为w g,置于100 ml乙醇中加热回流4 h,趁热过滤得到滤液,将滤液倒入预先称重的蒸发皿(记为a0),将所得滤液

置于水浴上蒸发近干,将蒸发皿移入105℃烘箱中干燥2h,然后取出蒸发皿,冷却0.5h后称重(记为a1),则低分子量物质的总含量=(a

1-a0)/w

×

100%。

51.参考gb/t 3682.1-2018 塑料热塑性塑料熔体质量流动速率(mfr)和熔体体积流动速率(mvr)的测定第1部分:标准方法,测试半芳香族聚酯的熔融指数mfr。测试温度190 o

c,负荷2.16kg,熔融时间5min。

52.光泽度测试:将聚酯粒子在80℃干燥5h后,于160℃注塑成100*100*2mm的方板,然后使用x-ritecolor eye 7000a台式分光光度计测试方板的l值。l值越大,表明其光泽度越高。

53.实施例1:s1.将437 kg/h的己二酸、404 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜1中,另外一路来自工艺塔底部的1,4-丁二醇的流量为135 kg/h,同时加入0.60 kg/h的甘油,控制反应釜的压力为40kpa(绝压),温度190℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba1;将437 kg/h的对苯二甲酸、356 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜2中,另外一路来自工艺塔底部的1,4-丁二醇的流量为119 kg/h,同时加入0.53 kg/h的甘油和0.135 kg/h的钛酸正丁酯,控制反应釜的压力为40kpa(绝压),温度240℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba2;s2.将酯化物ba1和ba2通过一个静态混合器混合均匀后,移入预缩聚反应釜中,温度250℃,反应釜的压力为2 kpa,停留时间为2-3h,过量的丁二醇被抽出,此时反应产物pre-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数38 ml/g;s3.预聚物pre-ba和0.765 kg/h的钛酸正丁酯通过熔体泵被送入到一个圆盘式反应器(即终聚反应釜)中,终聚反应釜的温度为250℃,压力为20pa,反应时间为3-4 h。此时反应产物poly-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数149 ml/g。

54.实施例2:s1.将437 kg/h的己二酸、404 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜1中,另外一路来自工艺塔底部的1,4-丁二醇的流量为135 kg/h,同时加入0.60 kg/h的甘油,控制反应釜的压力为40kpa(绝压),温度190℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba1;将437 kg/h的对苯二甲酸、356 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜2中,另外一路来自工艺塔底部的1,4-丁二醇的流量为119 kg/h,同时加入0.53 kg/h的甘油和0.27 kg/h的钛酸正丁酯,控制反应釜的压力为40kpa(绝压),温度240℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba2;s2.将酯化物ba1和ba2通过一个静态混合器混合均匀后,移入预缩聚反应釜中,温度250℃,反应釜的压力为2 kpa,停留时间为2-3h,过量的丁二醇被抽出,此时反应产物pre-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的

恒温水浴中测定的粘数39 ml/g;s3.预聚物pre-ba和0.63 kg/h的钛酸正丁酯通过熔体泵被送入到一个圆盘式反应器(即终聚反应釜)中,终聚反应釜的温度为250℃,压力为20pa,反应时间为3-4 h。此时反应产物poly-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数153 ml/g。

55.实施例3:s1.将437 kg/h的己二酸、404 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜1中,另外一路来自工艺塔底部的1,4-丁二醇的流量为135 kg/h,同时加入0.60 kg/h的甘油,控制反应釜的压力为40kpa(绝压),温度190℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba1;将437 kg/h的对苯二甲酸、356 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜2中,另外一路来自工艺塔底部的1,4-丁二醇的流量为119 kg/h,同时加入0.53 kg/h的甘油和0.27 kg/h的钛酸正丁酯,控制反应釜的压力为40kpa(绝压),温度240℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba2;s2.将酯化物ba1和ba2通过一个静态混合器混合均匀后,移入预缩聚反应釜中,温度250℃,反应釜的压力为2 kpa,停留时间为2-3h,过量的丁二醇被抽出,此时反应产物pre-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数40 ml/g;s3.预聚物pre-ba和0.63 kg/h的钛酸正丁酯通过熔体泵被送入到一个圆盘式反应器(即终聚反应釜)中,终聚反应釜的温度为250℃,压力为20pa,反应时间为3-4 h。此时反应产物poly-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数151 ml/g;s4.poly-ba被连续地引入双螺杆挤出机,同时将5.2 kg/h六亚甲基二异氰酸酯(hdi)计量加入,设置温度为250℃。3分钟的停留时间后,用一个水下造粒机对所述聚酯进行造粒,然后干燥得到最终聚酯产物。

56.实施例4:步骤s1中催化剂的加入量为0.15kg/h,步骤s3中催化剂的加入量为0.35kg/h。

57.其余同实施例2。

58.实施例5:步骤s1中催化剂的加入量为0.09kg/h,步骤s3中催化剂的加入量为0.21kg/h。

59.其余同实施例2。

60.实施例6:步骤s1中催化剂的加入量为0.039kg/h,步骤s3中催化剂的加入量为0.091 kg/h。

61.其余同实施例2。

62.对比例1:s1.将437 kg/h的己二酸、404 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜1中,另外一路来自工艺塔底部的1,4-丁二醇的流量为135 kg/h,同时加入0.60 kg/h的甘油,控制反应釜的压力为40kpa(绝压),温度190℃,

停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba1;将437 kg/h的对苯二甲酸、356 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜2中,另外一路来自工艺塔底部的1,4-丁二醇的流量为119 kg/h,同时加入0.53 kg/h的甘油和0.585 kg/h的钛酸正丁酯,控制反应釜的压力为40kpa(绝压),温度240℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba2;s2.将酯化物ba1和ba2通过一个静态混合器混合均匀后,移入预缩聚反应釜中,在该反应器中加入0.315 kg/h钛酸正丁酯,温度250℃,反应釜的压力为2 kpa,停留时间为2-3h,过量的丁二醇被抽出,此时反应产物pre-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数37 ml/g;s3.预聚物pre-ba通过熔体泵被送入到一个圆盘式反应器(即终聚反应釜)中,终聚反应釜的温度为250℃,压力为20pa,反应时间为3-4 h。此时反应产物poly-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数152 ml/g。

63.实施例7:将对比例1所得树脂使用超声波逆流提取机(nd-400,江苏华泰重工装备有限公司生产)进行溶剂提取操作。关键工艺参数如下:进料量:500 kg/h;溶剂(体积比例:乙醇/水=80/20);提取温度:70℃;停留时间:2.5h;出料后干燥冷却,得到低分子物质含量较低的pbat树脂。

64.对比例2:s1.将437 kg/h的己二酸、404 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜1中,另外一路来自工艺塔底部的1,4-丁二醇的流量为135 kg/h,同时加入0.60 kg/h的甘油,控制反应釜的压力为40kpa(绝压),温度190℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba1;将437 kg/h的对苯二甲酸、356 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜2中,另外一路来自工艺塔底部的1,4-丁二醇的流量为119 kg/h,同时加入0.53 kg/h的甘油和0.72kg/h的钛酸正丁酯,控制反应釜的压力为40kpa(绝压),温度240℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba2;s2.将酯化物ba1和ba2通过一个静态混合器混合均匀后,移入预缩聚反应釜中,温度250℃,反应釜的压力为2 kpa,停留时间为2-3h,过量的丁二醇被抽出,此时反应产物pre-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数43 ml/g;s3.预聚物pre-ba和0.18 kg/h的钛酸正丁酯通过熔体泵被送入到一个圆盘式反应器(即终聚反应釜)中,终聚反应釜的温度为250℃,压力为20pa,反应时间为3-4 h。此时反应产物poly-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数156 ml/g。

65.对比例3:s1.将437 kg/h的己二酸、404 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜1中,另外一路来自工艺塔底部的1,4-丁二醇的流量为135 kg/h,同时加入0.60 kg/h的甘油,控制反应釜的压力为40kpa(绝压),温度190℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba1;将437 kg/h的对苯二甲酸、356 kg/h的1,4-丁二醇连续地加入到浆料配制釜中,配制成的浆料被连续地送入到酯化反应釜2中,另外一路来自工艺塔底部的1,4-丁二醇的流量为119 kg/h,同时加入0.53 kg/h的甘油和0.72 kg/h的钛酸正丁酯,控制反应釜的压力为40kpa(绝压),温度240℃,停留时间2-4h,反应生成的水、四氢呋喃、丁二醇被除去,得到酯化物ba2;s2.将酯化物ba1和ba2通过一个静态混合器混合均匀后,移入预缩聚反应釜中,温度250℃,反应釜的压力为2 kpa,停留时间为2-3h,过量的丁二醇被抽出,此时反应产物pre-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数40 ml/g;s3.预聚物pre-ba和0.18 kg/h的钛酸正丁酯通过熔体泵被送入到一个圆盘式反应器(即终聚反应釜)中,终聚反应釜的温度为250℃,压力为20pa,反应时间为3-4 h。此时反应产物poly-ba达到gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数151 ml/g;s4.poly-ba被连续地引入双螺杆挤出机,同时将5.2 kg/h六亚甲基二异氰酸酯(hdi)计量加入,设置温度为250℃。3分钟的停留时间后,用一个水下造粒机对所述聚酯进行造粒,然后干燥得到最终聚酯产物。

66.对比例4:将对比例3所得树脂使用超声波逆流提取机(nd-400,江苏华泰重工装备有限公司生产)进行溶剂提取操作。关键工艺参数如下:进料量:500 kg/h;溶剂(体积比例:乙醇/水=80/20);提取温度:70℃;停留时间:5h;出料后干燥冷却,得到低分子物质含量较低的pbat树脂。

67.表1性能结果

续表1:由表1结果可以看出,本发明实施例1-7中将聚酯产品中低分子量物质总含量控制在0.6-1.5wt%,制备得到的聚酯产品的光泽度l可以达到80以上,光泽度高,且流动性较好,光泽度和流动性维持在均衡状态。

68.对比例1-2与实施例2相比,在聚酯粘数大致相同的情况下,对比例1-2中的低分子量物质总含量过高,虽然其流动性较好,但其光泽度明显差于实施例2,无法实现流动性和光泽度的均衡。

69.同时由对比例3和实施例3对比可知,对比例3和实施例3使用扩链工艺,产物粘数明显提高,在聚酯粘数大致相同的情况下,对比例3中的低分子量物质总含量过高,虽然其流动性较好,但其光泽度明显差于实施例3,无法实现流动性和光泽度的均衡。

70.由对比例4和实施例3对比可知,在聚酯粘数大致相同的情况下,对比例4中的低分子量物质总含量过低,虽然其光泽度较高,但其流动性明显差于实施例3,无法实现流动性

和光泽度的均衡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1