一种从剩余污泥中同步回收短链脂肪酸和氮的方法

1.本发明属于污泥处理与资源化技术领域,具体涉及一种从剩余污泥中同步回收短链脂肪酸和氮的方法。

背景技术:

2.近年来,实现碳中和的目标受到了世界各国的关注,尤其是污水处理厂等能源密集型行业,其碳排放占全球总量的1-3%。污水处理厂的主要副产物剩余污泥随着污水处理量的增加而大量产生,给污水处理厂的运行造成了高昂的成本,严重威胁着生态环境的安全。一般而言,剩余污泥也是一种重要的生物质资源,厌氧发酵被证明是一种潜在的可行技术来回收生物能源和短链脂肪酸(scfas)。与生物能源回收相比,短链脂肪酸的生产因其附加值高、生产工艺简单而备受关注。

3.由于蛋白质是剩余污泥的主要成分,随着蛋白质水解,水解产物氨氮在发酵液中不断积累。将发酵液作为碳源强化污水处理系统中营养物去除时,氨氮含量过高是不利的。一般采用鸟粪石沉淀法同步回收污泥发酵液中的磷和氮,但反应中氨氮往往是过剩的。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种从剩余污泥中同步回收短链脂肪酸和氮的方法,解决了溶解效率低限制厌氧发酵速率的问题同时提高了短链脂肪酸产量。

5.本发明是通过以下技术方案来实现:

6.一种从剩余污泥中同步回收短链脂肪酸和氮的方法,包括以下步骤:

7.对回流污泥进行预设时间的重力浓缩,去除回流污泥中的杂质,进行过筛并稀释至预设浓度,得到预处理污泥;

8.将高铁酸钾粉末按照预设比例加入预处理污泥并使其充分混合,将混合后的溶解液置入磁力搅拌器中以恒定速度搅拌预设时间,得到预处理高铁酸钾污泥溶液;

9.将高铁酸钾污泥溶解液进行发酵,发酵至nh

4+-n浓度达到150mg/l以上,加入碱性溶液和酸性溶液调节发酵液的ph值为10,待其稳定后,进行吹脱处理去除氮元素,得到短链脂肪酸和nh

4+-n。

10.进一步,所述回流污泥重力浓缩时间不小于24个小时。

11.进一步,对重力浓缩后的回流污泥采用0.35-0.55毫米的筛子进行筛分去除杂质。

12.进一步,所述预处理污泥的ts浓度为15g/l。

13.进一步,所述高铁酸钾粉末和预处理污泥的预设比例为每300ml的预处理污泥对应加入0.4755-0.4928g的高铁酸钾粉末。

14.进一步,所述高铁酸钾粉末的浓度为28mg fe/g tss。

15.进一步,所述高铁酸钾粉末固体加入预处理污泥时,需要边搅拌边加入高铁酸钾粉末固体,采用少量多次快速投加的方式。

16.进一步,所述磁力搅拌器对混合后的溶解液搅拌时间不小于30分钟。

17.进一步,所述碱性溶液采用氢氧化钠溶液;所述酸性溶液采用氯化氢溶液。

18.进一步,所述氢氧化钠溶液和氯化氢溶液浓度均采用3.5-4.5mol/l。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明提供一种从剩余污泥中同步回收短链脂肪酸和氮的方法,通过高铁酸钾处理来促进细胞破解和有机物溶出,解决了溶解效率低限制厌氧发酵速率的问题同时提高了短链脂肪酸产量;另一方面,实现了氮的梯级回收,增强了预处理技术促进污泥厌氧发酵产酸带来的潜在收益。因此,本技术显著改善了现有技术中存在的污泥细胞难破解以及短链脂肪酸产率低这两方面问题。首先,本技术采用的高铁酸钾预处理剂绿色且高效,具有了一定的环保价值;另一方面,本技术需要的能源投入要求低,容易满足,同时通过吹脱使发酵液中的氨氮减少不但有助于降低鸟粪石法回收氮磷时的氮负荷还实现了氮的梯级回收,对污泥资源的充分回收具有潜在价值;该申请的应用明显提高了短链脂肪酸产量并梯级回收了氮,在低投入成本下同步高效回收碳源和氮源,提高了该技术在污泥资源回收方面的潜在应用收益,最终将使本技术的进一步推广成为可能。

附图说明

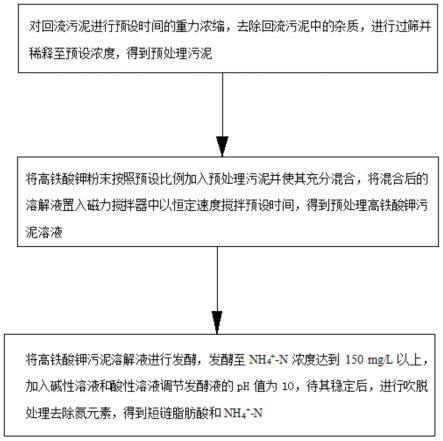

21.图1为本发明一种从剩余污泥中同步回收短链脂肪酸和氮的方法流程图;

22.图2为本发明具体实施例中采用本方法和其他方法获取短链脂肪酸回收量对比图;

23.图3为本发明具体实施例中采用本方法和其他方法获取nh

4+-n回收量对比图;

24.图4为本发明具体实施例中采用本方法和其他方法获取游离氨回收量对比图;

25.图5为本发明具体实施例中采用本方法和其他方法ph的变化对比图。

具体实施方式

26.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

27.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

29.本发明提供一种从剩余污泥中同步回收短链脂肪酸和氮的方法,如图1所示,包括以下步骤:

30.对回流污泥进行预设时间的重力浓缩,去除回流污泥中的杂质,进行过筛并稀释至预设浓度,得到预处理污泥;

31.将高铁酸钾粉末按照预设比例加入预处理污泥并使其充分混合,将混合后的溶解液置入磁力搅拌器中以恒定速度搅拌预设时间,得到预处理高铁酸钾污泥溶液;

32.将高铁酸钾污泥溶解液进行发酵,发酵三天至nh

4+-n浓度达到150mg/l以上,加入碱性溶液和酸性溶液调节发酵液的ph值为10,待其稳定后,进行吹脱处理得到氨气,吹脱后剩余污泥发酵液中短链脂肪酸含量提高,得到短链脂肪酸和nh

4+-n。具体的,可以采用气相色谱法测定得到短链脂肪酸,纳氏试剂法测得能够回收nh

4+-n。

33.优选的,所述回流污泥重力浓缩时间不小于24个小时。

34.优选的,对重力浓缩后的回流污泥采用0.35-0.55毫米的筛子进行筛分去除杂质。

35.优选的,所述预处理污泥的ts浓度为15g/l。

36.优选的,所述高铁酸钾粉末和预处理污泥的预设比例为每300ml的预处理污泥对应加入0.4755-0.4928g的高铁酸钾粉末。

37.优选的,所述高铁酸钾粉末的浓度为28mg fe/g tss。

38.优选的,所述高铁酸钾粉末固体加入预处理污泥时,需要边搅拌边加入高铁酸钾粉末固体,采用少量多次快速投加的方式。

39.优选的,所述磁力搅拌器对混合后的溶解液搅拌时间不小于30分钟。

40.优选的,所述碱性溶液采用氢氧化钠溶液;所述酸性溶液采用氯化氢溶液。

41.进一步的,所述氢氧化钠溶液和氯化氢溶液浓度均采用3.5-4.5mol/l。

42.本技术对剩余污泥进行高铁酸钾联合吹脱处理,使厌氧发酵产酸效能得到进一步强化并实现氮回收。采取高铁酸钾与碱调控下吹脱处理方案能够达到更加理想的产酸效能,乙酸的产量明显提升。机理分析表明本专利提出的方法,即pf联合碱调控下预处理,不仅加速了剩余污泥的溶解,而且促进了水解过程,从而提高短链脂肪酸了scfas的积累潜力;此外,碱性环境以及该环境下形成的fa可以抑制产甲烷,从而降低scfas的消耗,上述两方面均有助于提高scfas的生产潜力。此外,与现有技术中采用的scfas生产工艺不同的是,pf联合碱调控下氨吹脱技术能够同时回收氮,同时释放到液相中的磷可以通过鸟粪石沉淀法与氮同步回收,从而获得优质碳源。

43.本发明提供的一种优选实施例为,

44.采用工作体积为150ml的厌氧反应器,高铁酸钾的投加剂量为28mg fe/g tss,分别设置控制组、碱处理组(ph组)、高铁酸钾单独处理组(pf组)、高铁酸钾-直接吹脱处理组(pf-吹脱组)、高铁酸钾-碱处理组(pf-ph组)、高铁酸钾-碱调控下吹脱处理组(pf-ph-吹脱组),一式两份。

45.以高铁酸钾与直接吹脱处理方案联用的实施步骤

46.将稀释到一定浓度的剩余污泥按照步骤s2进行高铁酸钾预处理,预处理完成后将厌氧反应器密封,通入5分钟氮气形成厌氧环境,随后将反应器置于恒温振荡器中(35℃,105rpm)厌氧发酵3天。发酵3天后对污泥进行吹脱处理,即以一定速率向反应器中通入n2,曝气时间为30分钟,使反应器中产生的气体被吹脱,同时收集吹脱出的气体。处理完成后密封反应器,将反应器再次置于恒温振荡器中进行厌氧发酵,发酵时间为4天;

47.以高铁酸钾与碱调控下吹脱处理方案联用的实施步骤

48.与步骤s31相同,首先,对浓缩后的初始污泥进行28mg fe/g tss高铁酸钾预处理30分钟,然后开始厌氧发酵,反应时间为3天;其次,发酵3天后,利用4mol/l naoh和4mol/l hcl进行发酵液ph调节,使污泥在ph=10的碱性环境下稳定30分钟后进行吹脱处理,吹脱时间为30分钟。吹脱处理时,采用氨回收装置对吹脱出的氨进行回收,用于生产化工产品。吹脱处理后进行为期4天的厌氧发酵;

49.控制组对初始污泥不进行任何处理,碱处理组(ph组)为将初始污泥调节至ph=10预处理30分钟,高铁酸钾单独处理组(pf组)按照s2的预处理步骤进行,各组处理完成后密封反应器,通入5分钟氮气形成厌氧环境进行发酵实验。高铁酸钾-碱处理组(pf-ph组)在进行高铁酸钾预处理并厌氧发酵3天后调节发酵液ph=10处理30分钟,随后进行4天厌氧发酵;

50.可溶性蛋白和多糖均在pf-ph组达到最高,分别为923mg cod/l和132mg cod/l,其次是pf-ph-吹脱组和pf-吹脱组。原因是随着nh

4+-n的累积,在碱性环境下形成游离氨,由于吹脱作用pf-ph组比pf-ph-吹脱组具有更高的游离氨浓度。游离氨浓度高导致更多的有机底物被释放,但同时也抑制了厌氧微生物的活性。因此,pf-ph组可溶性有机物含量最高是由于游离氨含量较高,而与pf-ph-吹脱组相比,pf-ph组scfas的生产潜力较低可能是由于游离氨抑制了产酸菌。

51.采用本技术高铁酸钾联合碱性条件下吹脱技术对剩余污泥进行处理后,在(pf-ph-吹脱组)中的scfas的积累明显被促进,发酵第7天达到最大累积量258mg cod/g vss;采用pf-吹脱组时,在第8天达到scfas最大累积量,为206mg cod/g vss,相较于未调控碱性的实验中,本技术采用的方案效率更高,反应更快。pf-ph-吹脱和pf-吹脱技术预处理后,污泥厌氧发酵的scfas最大累积量分别为高铁酸钾单独预处理技术的1.4倍和1.1倍,因此,本技术吹脱并未导致短链脂肪酸积累量减少,而是有所增加,如图2所示。

52.总的来说,潜在碳源,即短链脂肪酸、可溶性多糖和蛋白质的总和达到了384mg cod/g vss,以nh

4+-n计算的潜在氮源为65.4mg/l,如图3、图4和图5所示,也就是说从目标污水处理厂产生的1吨干污泥中可回收192.3kg cod和4.36kg nh

4+-n。因此,本技术研究证明了所提出方法在提高剩余污泥资源回收率方面的可行性。

53.本发明提供的另一种优选实施例为:

54.对回流污泥进行不小于24个小时的重力浓缩,去除回流污泥中的杂质,采用0.35毫米的筛子进行过筛并稀释至ts浓度为15g/l,得到预处理污泥;

55.将0.4755g且浓度为28mg fe/g tss的高铁酸钾粉末加入300ml预处理污泥并使其充分混合,将混合后的溶解液置入磁力搅拌器中以恒定速度搅拌,搅拌时间不小于30分钟,得到预处理高铁酸钾污泥溶液;

56.将高铁酸钾污泥溶解液进行发酵,发酵三天至nh

4+-n浓度达到150mg/l以上,加入碱性溶液和酸性溶液调节发酵液的ph值为10,待其稳定后,进行吹脱处理去除氮元素,污泥发酵液中短链脂肪酸产量提高,采用气相色谱法测定得到短链脂肪酸总量为248mg cod/g vss,纳氏试剂法测得能够回收约62mg/l的氮(以nh

4+-n计算)。

57.本发明提供的另一种优选实施例为:

58.对回流污泥进行不小于24个小时的重力浓缩,去除回流污泥中的杂质,采用0.40毫米的筛子进行过筛并稀释至ts浓度为15g/l,得到预处理污泥;

59.将0.4842g且浓度为28mg fe/g tss的高铁酸钾粉末加入300ml预处理污泥并使其充分混合,将混合后的溶解液置入磁力搅拌器中以恒定速度搅拌,搅拌时间不小于30分钟,得到预处理高铁酸钾污泥溶液;

60.将高铁酸钾污泥溶解液进行发酵,发酵三天至nh

4+-n浓度达到150mg/l以上,加入碱性溶液和酸性溶液调节发酵液的ph值为10,待其稳定后,进行吹脱处理去除氮元素,污泥发酵液中短链脂肪酸产量提高,采用气相色谱法测定得到短链脂肪酸总量为254mg cod/g vss,纳氏试剂法测得能够回收约65mg/l的氮(以nh

4+-n计算)。

61.本发明提供的另一种优选实施例为:

62.对回流污泥进行不小于24个小时的重力浓缩,去除回流污泥中的杂质,采用0.45毫米的筛子进行过筛并稀释至ts浓度为15g/l,得到预处理污泥;

63.将0.4928g且浓度为28mg fe/g tss的高铁酸钾粉末加入300ml预处理污泥并使其充分混合,将混合后的溶解液置入磁力搅拌器中以恒定速度搅拌,搅拌时间不小于30分钟,得到预处理高铁酸钾污泥溶液;

64.将高铁酸钾污泥溶解液进行发酵,发酵三天至nh

4+-n浓度达到150mg/l以上,加入碱性溶液和酸性溶液调节发酵液的ph值为10,待其稳定后,进行吹脱处理去除氮元素,污泥发酵液中短链脂肪酸产量提高,采用气相色谱法测定得到短链脂肪酸总量255mg cod/g vss,纳氏试剂法测得能够回收约68mg/l的氮(以nh

4+-n计算)。

65.相较于现有技术,本技术采用的方案为一种低成本、可持续的方法,可以用于可降解生物塑料制造或作为外加碳源脱氮除磷,并同步回收氮源生产农用肥料。

66.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1