一种在TPU塑料表面制备柔性Cu-Ag导电超疏水涂层的方法

一种在tpu塑料表面制备柔性cu-ag导电超疏水涂层的方法

技术领域

1.本发明属于疏水涂层领域,具体涉及一种在tpu塑料表面制备柔性cu-ag导电超疏水涂层的方法。

背景技术:

2.近年来,随着技术的飞速发展,在柔性基材上制备的柔性电子产品由于其独特的机械性能与导电性能被广泛地应用于各大领域,例如柔性电子显示器、电子传感器、太阳能电池板、有机发光二极管(led)以及电磁干扰屏蔽等,俨然成为了现代生活中与工业中的一大热点。虽然可以根据实际需要进行选材以制备具有不同机械性能、导电性能的柔性电子产品来满足现实中的性能需求以及多变和复杂的工作环境,但这类产品在使用的过程中难免会受到工作环境中液体渗入的影响,大大降低产品的工作效率与使用寿命。

3.超疏水表面作为一种具有特殊液体浸润现象的表面,特征为与水接触角(wca)超过150

°

,滚动角(wsa)小于10

°

,即水滴与表面的接触面积很小,很容易从表面滚落。这一特殊性能受自然界中荷叶、蝴蝶羽翼等具有特殊浸润现象的结构启发,进而在近十几年来飞速发展,已经成功应用于防污防腐,减阻,抗菌,油水分离以及液体的定向运输等领域。

4.一般而言,制备超疏水表面需要两个步骤:一是在材料表面通过物理或者化学的方法构造一个微纳粗糙结构;二是通过低表面能物质对所构造的粗糙表面进行修饰,降低材料表面能。

5.综上所述,利用微纳粗糙结构和低表面能物质修饰来构筑超疏水表面可以在产品表面捕获空气形成空气层来隔绝产品与环境中的液体。这一策略可以保护柔性电子产品免受液体渗入而导致短路、腐蚀等问题,从而提高了产品的工作效率与使用寿命。

技术实现要素:

6.为了克服传统柔性电子产品的缺点和不足,本发明的目的在于提供一种在tpu塑料表面制备柔性cu-ag导电超疏水涂层的方法。

7.本发明的目的通过下述技术方案实现。

8.一种在tpu塑料表面制备柔性cu-ag导电超疏水涂层的方法,包括以下步骤:

9.(1)将tpu塑料(热塑性聚氨酯弹性体橡胶)依次进行除油、粗化、敏化、活化和化学镀铜处理;

10.(2)对步骤(1)化学镀铜处理后的tpu塑料喷涂含银溶液,再进行干燥处理,即在tpu塑料表面制备柔性cu-ag导电超疏水涂层。

11.优选的,步骤(2)所述喷涂含银溶液的具体步骤为:将步骤(1)中化学镀铜处理后的tpu塑料固定在样板上,再喷涂硝酸银溶液,待喷涂完成,取出后采用水与无水乙醇依次冲洗并吹干。

12.优选的,步骤(2)所述含银溶液中硝酸银的浓度为0.1~10g/l;所述喷涂的次数为5~15次。

13.优选的,步骤(2)所述干燥为真空干燥;所述真空干燥的温度为60~100℃,时间为20~30h。

14.优选的,步骤(1)所述除油的条件为将tpu塑料置于无水乙醇中超声清洗5~10min。

15.优选的,步骤(1)所述粗化处理包括以下步骤:

16.将除油处理后的tpu塑料置入粗化液中浸泡,冲洗吹干待用;

17.所述粗化液由氢氧化钠在水中配制而成;所述粗化液中氢氧化钠的浓度为60~100g/l;粗化条件为将除油处理后的tpu塑料在60~100℃的粗化液中浸泡20~40min。

18.优选的,步骤(1)所述敏化处理包括以下步骤:

19.将粗化处理后的tpu塑料置入敏化液中浸泡,冲洗吹干待用;

20.所述敏化液由氯化亚锡和盐酸在水中配制而成;所述敏化液中氯化亚锡的浓度为5~40g/l、盐酸(37wt.%)的浓度为10~100ml/l;敏化条件为将粗化处理后的tpu塑料在10~40℃的敏化液中浸泡10~20min。

21.优选的,步骤(1)所述活化处理包括以下步骤:

22.将敏化处理后的tpu塑料置入活化液中浸泡,冲洗吹干待用;

23.所述活化液由硝酸银与氨水在水中配制而成;所述活化液中硝酸银的浓度为10~50g/l,氨水的浓度为10~75ml/l;活化条件为将敏化处理后的tpu塑料在10~40℃的活化液中浸泡1~5min。

24.优选的,步骤(1)所述化学镀铜处理包括以下步骤:

25.将活化处理后的tpu塑料固定在反应皿中,倒入含铜溶液和还原溶液,浸泡,取出;

26.所述含铜溶液由五水硫酸铜、酒石酸钾钠、氢氧化钠以及碳酸钠在水中配置而成,所述还原溶液为含醛基化合物溶液;所述含铜溶液中五水硫酸铜的浓度为10~20g/l、酒石酸钾钠的浓度为30~50g/l、氢氧化钠的浓度为5~15g/l、碳酸钠的浓度为40~50g/l;所述含醛基化合物溶液为20~40wt%的乙二醛溶液;化学镀铜条件为将活化处理后的tpu塑料在30~50℃的复合溶液中浸泡30~50min。

27.由以上任一项所述的方法得到的柔性cu-ag导电超疏水涂层。

28.由以上任一项所述的方法制备的柔性cu-ag导电超疏水涂层;该柔性cu-ag导电超疏水涂层具备良好的柔韧性、导电性和超疏水性能(水接触角大于150

°

,滚动角小于10

°

)。

29.与现有技术相比,本发明具有如下的优点及效果:

30.(1)本发明通过在tpu塑料表面的铜层上喷涂银层,再通过干燥制备得到导电性和疏水性良好的涂层。

31.(2)本发明在tpu塑料表面制备cu-ag导电超疏水涂层的方法处理过程易于实现,生产成本低,适于工业化规模生产。

32.(3)本发明的处理过程采用银氨溶液活化代替传统的钯活化工艺,降低了工艺成本,且对环境友好。

33.(4)本发明在tpu塑料表面制备柔性cu-ag导电超疏水涂层的方法,无需使用特殊的设备,其制备方法简单,处理工艺易于控制,避免了含氟有害物质的使用,对环境危害较小。

附图说明

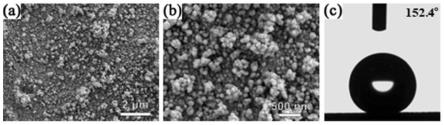

34.图1为实施例1所制备的柔性cu-ag导电超疏水涂层的扫描电子显微镜图与水接触角测试结果图。

35.图2为实施例2所制备的柔性cu-ag导电超疏水涂层的扫描电子显微镜图与水接触角测试结果图。

36.图3为实施例3所制备的柔性cu-ag导电超疏水涂层的扫描电子显微镜图与水接触角测试结果图。

37.图4为对比例1所制备的柔性cu导电疏水涂层的水接触角测试结果图。

38.图5为对比例2所制备的柔性cu-ag导电涂层的水接触角测试结果图。

具体实施方式

39.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

40.实施例1

41.一种在tpu塑料表面制备cu-ag导电超疏水涂层的方法,具体操作步骤如下:

42.步骤一:tpu塑料清洗除油处理

43.将tpu塑料浸入无水乙醇中,超声清洗5分钟,取出后用去离子水与无水乙醇依次冲洗并吹干待用;

44.步骤二:tpu塑料粗化处理

45.将步骤一中得到的tpu塑料置入粗化液中浸泡40min,温度为80℃;取出后用去离子水与无水乙醇依次冲洗并吹干待用;粗化液为60g/l的氢氧化钠溶液;

46.步骤三:tpu塑料敏化处理

47.将步骤二中得到的tpu塑料置入敏化液中浸泡10min,温度为10℃,取出后用去离子水与无水乙醇依次冲洗并吹干待用;敏化液的配方为:5g/l氯化亚锡和10ml/l盐酸(37wt.%);

48.步骤四:tpu塑料活化处理

49.将步骤三中得到的tpu塑料置入活化液中浸泡1min,温度为10℃,取出后用去离子水与无水乙醇依次冲洗并吹干待用;活化液的配方为:10g/l硝酸银和15ml/l氨水;

50.步骤五:tpu塑料化学镀铜

51.将步骤四中得到的tpu塑料固定在反应皿底部,倒入配置好的含铜溶液与含醛基溶液并搅拌均匀,再将反应皿放入30℃的水浴中反应50min,取出后用去离子水与无水乙醇依次冲洗并吹干,得到与基体结合紧密的铜层;所述含铜溶液中各成分的浓度为:五水硫酸铜的浓度为10g/l、酒石酸钾钠的浓度为30g/l、氢氧化钠的浓度为5g/l、碳酸钠的浓度为40g/l,含醛基化合物溶液为20wt%的乙二醛溶液;

52.步骤六:tpu塑料雾化喷银

53.将步骤五中得到的tpu塑料固定在样板上,向其喷涂配置好的含银溶液15次,取下后用去离子水与无水乙醇依次冲洗并吹干,在铜层上方得到银层;所述含银溶液为1g/l的硝酸银溶液;

54.步骤七:tpu塑料真空干燥

55.将步骤六中得到的tpu塑料放入60℃的真空干燥箱中真空干燥20h。

56.对所制备的tpu塑料表面cu-ag导电超疏水涂层进行了如下检测表征:

57.(1)形貌分析:本实施例所制备的cu-ag复合涂层的扫描电子显微镜图如图1中的(a)、(b)所示,复合涂层颗粒状ag开始形成并长大,形成微观粗糙结构。

58.(2)浸润性测试:本实施例所制备的cu-ag复合涂层的接触角测试结果如图1中所示,其水接触角达到了152.4

°

。

59.(3)导电性测试:本实施例所制备的cu-ag复合涂层的方阻为:4.339ω/sq。

60.实施例2

61.一种在tpu塑料表面制备cu-ag导电超疏水涂层的方法,具体操作步骤如下:

62.步骤一:tpu塑料清洗除油处理

63.将tpu塑料浸入无水乙醇中,超声清洗10分钟,取出后用去离子水与无水乙醇依次冲洗并吹干待用;

64.步骤二:tpu塑料粗化处理

65.将步骤一中得到的tpu塑料置入粗化液中浸泡30min,温度为80℃;取出后用去离子水与无水乙醇依次冲洗并吹干待用;粗化液为80g/l的氢氧化钠溶液;

66.步骤三:tpu塑料敏化处理

67.将步骤二中得到的tpu塑料置入敏化液中浸泡15min,温度为25℃,取出后用去离子水与无水乙醇依次冲洗并吹干待用;敏化液的配方为:25g/l氯化亚锡和50ml/l盐酸(37wt.%);

68.步骤四:tpu塑料活化处理

69.将步骤三中得到的tpu塑料置入活化液中浸泡3min,温度为25℃,取出后用去离子水与无水乙醇依次冲洗并吹干待用;活化液的配方为:30g/l硝酸银和45ml/l氨水;

70.步骤五:tpu塑料化学镀铜

71.将步骤四中得到的tpu塑料固定在反应皿底部,倒入配置好的含铜溶液与含醛基溶液并搅拌均匀,再将反应皿放入40℃的水浴中反应40min,取出后用去离子水与无水乙醇依次冲洗并吹干,得到与基体结合紧密的铜层;所述含铜溶液中各成分的浓度为:五水硫酸铜的浓度为15g/l、酒石酸钾钠的浓度为40g/l、氢氧化钠的浓度为10g/l、碳酸钠的浓度为45g/l,含醛基化合物溶液为30wt%的乙二醛溶液;

72.步骤六:tpu塑料雾化喷银

73.将步骤五中得到的tpu塑料固定在样板上,向其喷涂配置好的含银溶液10次,取下后用去离子水与无水乙醇依次冲洗并吹干,在铜层上方得到银层;所述含银溶液为3g/l的硝酸银溶液;

74.步骤七:tpu塑料真空干燥

75.将步骤六中得到的tpu塑料放入80℃的真空干燥箱中真空干燥25h。

76.对所制备的tpu塑料表面cu-ag导电超疏水涂层进行了如下检测表征:

77.(1)形貌分析:本实施例所制备的cu-ag复合涂层的扫描电子显微镜图如图2中的(a)、(b)所示,复合涂层颗粒状ag不断生长叠加,产生大量团簇,形成微观粗糙结构。

78.(2)浸润性测试:本实施例所制备的cu-ag复合涂层的接触角测试结果如图2所示,其水接触角达到了154.8

°

。

79.(3)导电性测试:本实施例所制备的cu-ag复合涂层的方阻为:13.823ω/sq。

80.实施例3

81.一种在tpu塑料表面制备cu-ag导电超疏水涂层的方法,具体操作步骤如下:

82.步骤一:tpu塑料清洗除油处理

83.将tpu塑料浸入无水乙醇中,超声清洗10分钟,取出后用去离子水与无水乙醇依次冲洗并吹干待用;

84.步骤二:tpu塑料粗化处理

85.将步骤一中得到的tpu塑料置入粗化液中浸泡40min,温度为100℃;取出后用去离子水与无水乙醇依次冲洗并吹干待用;粗化液为100g/l的氢氧化钠溶液;

86.步骤三:tpu塑料敏化处理

87.将步骤二中得到的tpu塑料置入敏化液中浸泡20min,温度为40℃,取出后用去离子水与无水乙醇依次冲洗并吹干待用;敏化液的配方为:40g/l氯化亚锡和100ml/l盐酸(37wt.%);

88.步骤四:tpu塑料活化处理

89.将步骤三中得到的tpu塑料置入活化液中浸泡5min,温度为40℃,取出后用去离子水与无水乙醇依次冲洗并吹干待用;活化液的配方为:50g/l硝酸银和75ml/l氨水;

90.步骤五:tpu塑料化学镀铜

91.将步骤四中得到的tpu塑料固定在反应皿底部,倒入配置好的含铜溶液与含醛基溶液并搅拌均匀,再将反应皿放入50℃的水浴中反应30min,取出后用去离子水与无水乙醇依次冲洗并吹干,得到与基体结合紧密的铜层;所述含铜溶液中各成分的浓度为:五水硫酸铜的浓度为20g/l、酒石酸钾钠的浓度为50g/l、氢氧化钠的浓度为15g/l、碳酸钠的浓度为50g/l,含醛基化合物溶液为40wt%的乙二醛溶液;

92.步骤六:tpu塑料雾化喷银

93.将步骤五中得到的tpu塑料固定在样板上,向其喷涂配置好的含银溶液5次,取下后用去离子水与无水乙醇依次冲洗并吹干,在铜层上方得到银层;所述含银溶液为5g/l的硝酸银溶液;

94.步骤七:tpu塑料真空干燥

95.将步骤六中得到的tpu塑料放入100℃的真空干燥箱中真空干燥30h。

96.对所制备的tpu塑料表面cu-ag导电超疏水涂层进行了如下检测表征:

97.(1)形貌分析:本实施例所制备的cu-ag复合涂层的扫描电子显微镜图如图3中的(a)、(b)所示,复合涂层颗粒状ag不断生长叠加,出现树枝晶,形成微观粗糙结构。

98.(2)浸润性测试:本实施例所制备的cu-ag复合涂层的接触角测试结果如图3所示,其水接触角达到了152.7

°

。

99.(3)导电性测试:本实施例所制备的cu-ag复合涂层的方阻为:16.381ω/sq。

100.对比例1

101.在实施例2的基础上,不进行步骤六,直接进行步骤七,在tpu塑料表面制备柔性cu导电疏水涂层,并进行如下表征:

102.(1)浸润性测试:本对比例所制备的cu复合涂层的接触角测试结果如图4所示,其水接触角为134.4

°

。

103.(2)导电性测试:本对比例所制备的cu复合涂层的方阻为:0.895ω/sq。

104.对比例2

105.在实施例2的基础上,不进行步骤七,在tpu塑料表面制备柔性cu-ag导电涂层,并进行如下表征:

106.(1)浸润性测试:本对比例所制备的cu-ag复合涂层的接触角测试结果如图5所示,其水接触角为9.3

°

。

107.(2)导电性测试:本对比例所制备的cu-ag复合涂层的方阻为:15.790ω/sq。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1