一种实现由废旧聚酯连续化制备高纯BHET单体的工艺及系统的制作方法

本发明是涉及一种实现由废旧聚酯连续化制备高纯bhet单体的工艺及系统,属于废旧聚酯回收利用。

背景技术:

1、聚酯(即:聚对苯二甲酸乙二醇酯)因其具有良好的物理化学性能,已被广泛用于食品包装、薄膜片材、电子器件、机械设备等领域。而聚酯产品大部分在一次使用后即变为废品,因此,随着聚酯产业的迅猛发展,废旧聚酯的产量也与日俱增。但聚酯具有很强的化学惰性,自然存放很难降解或被微生物分解,不仅造成了巨大的资源浪费,而且产生了严重的环境污染,因而如何实现废旧聚酯的回收和再利用的良性循环,已经成为当前聚酯工业发展不可回避和亟待解决的重要课题。

2、而理论上,bhet(即:对苯二甲酸乙二醇酯,其cas号为959-26-2)可经缩聚反应直接得到聚对苯二甲酸乙二醇酯(即:pet),因此,若能实现由废旧聚酯制得高纯度的bhet 单体,将可通过进一步缩聚反应制得再生聚酯,从而真正实现废旧pet聚酯的循环再生。但废旧pet聚酯来源复杂,有色pet聚酯原料会导致解聚产物bhet颜色深,进而导致再生聚酯的再应用等级受到局限,成为乙二醇醇解回收pet聚酯的一大瓶颈问题;另外,又因为 bhet的沸点高(432.1℃)且具有活性基团(羟基),因此,在采用乙二醇解聚废旧聚酯时,容易发生乙二醇自缩合生成二乙二醇(以下简称deg)的副产物及进一步发生由deg与bhet 发生酯交换反应生成对苯二甲酸-2-羟乙基酯(以下简称deg酯)的副产物,而deg或deg 酯的特性与eg或bhet很相近,极难与bhet相分离,以致不能制得高纯度的bhet单体。虽然申请号为201810921762.3的中国发明专利申请中,公开了采用重结晶和活性炭脱色对粗制的bhet进行提纯处理,即:先向经减压蒸馏后的粗制bhet中加入90℃热水,热水用量为减压蒸馏后醇解液质量的200%,之后搅拌过滤重复水洗3~5次,然后经活性炭脱色、过滤,将脱色后的滤液冷却至40℃使bhet结晶析出,可得到精制的bhet;但这种纯化处理方法不仅会产生较多废水和废乙二醇,导致废液处理压力大,而且存在热过滤困难(易堵塞过滤器)、活性炭脱色和降温析出时间长、烘干困难等诸多操作上的难题,不仅致使所得bhet的色度和纯度均不能满足制备高质量pet产品的需求,而且也无法实现连续化生产;虽然专利号为200510097626.x的中国发明专利中公开了对含有粗bhet的乙二醇溶液经过2 次蒸发处理后进行分子蒸馏处理,可得到高纯度的bhet,但该专利由废旧聚酯至获得含有粗bhet的乙二醇溶液,需要经过预解聚、解聚、固体异物的除去、活性炭脱色、利用离子交换树脂脱离子、晶析和固液分离等多个处理工序,该专利由废旧聚酯至得到高纯度的 bhet的整个工艺,不仅工艺复杂,周期长,而且能耗大(如:该工艺需要使用至少为废旧聚酯质量5倍多的乙二醇,否则整个体系将呈硬块状或硬膏状,将无法进行后续的晶析和固液分离处理;另外,在解聚工序,需要从常温升温到250℃,到晶析工序,又需要降温至5 ℃,然后又要升温到150℃进行蒸发,在5~250℃之间需要来回升温、降温、升温处理,以致能耗很大),关键是,该工艺也无法实现连续化生产,例如:在蒸发纯化前需要先进行低温晶析,且晶析得到的bhet呈稀泥状,以致在固液分离处理时需要压滤机进行压滤,不仅容易出现滤网堵塞需频繁更换滤布的情形,也导致不能实现连续化生产。

技术实现思路

1、针对现有技术存在的上述问题,本发明的目的是提供一种实现由废旧聚酯连续化制备高纯bhet单体的工艺及系统。

2、为实现上述发明目的,本发明采用的技术方案如下:

3、一种实现由废旧聚酯连续化制备高纯bhet单体的工艺,包括如下具体步骤:

4、a)使经预处理后的废旧聚酯注入螺杆挤出机中,同时注入为废旧聚酯质量的0.1%~ 5%(以0.5%~2.5%较佳)的乙二醇,在220℃~280℃下进行螺杆挤压熔融和预醇解;

5、b)由螺杆挤出机输出的预醇解液经滤除固体后输入第一醇解釜中,同时向第一醇解釜中加入为废旧聚酯质量1~3倍的乙二醇和为废旧聚酯质量的0.1‰~1‰(以0.4‰~0.8‰较佳)的醇解催化剂,在220℃~260℃及釜内压力为0.1mpa~0.5mpa下进行一次醇解反应5min~30min后,输入第二醇解釜中,继续在220℃~260℃及釜内压力为0.1mpa~0.5mpa 下进行二次醇解反应5min~30min;

6、c)经二次醇解后的醇解产物经滤除固体后送入活性炭吸附装置进行脱色处理;

7、d)经脱色处理后的醇解产物输入第一薄膜蒸发器中,于140℃~180℃及压力为100pa~1000pa下进行一次薄膜蒸发处理;

8、e)经一次薄膜蒸发处理后的剩余醇解产物输入第二薄膜蒸发器中,于140℃~180℃及压力为10pa~100pa下进行二次薄膜蒸发处理;

9、f)经二次薄膜蒸发处理得到的熔体输入分子蒸馏器中,于190℃~250℃及压力为1pa~100pa下进行分子蒸馏处理;

10、g)由分子蒸馏器的轻组分出料口能收集得到hplc纯度>99.0%的高纯bhet单体熔体,剩余的蒸馏残留物由分子蒸馏器的重组分出料口输入返回至第一醇解釜中进行循环醇解。

11、一种实施方案,步骤a)中所述的预处理是指对废旧pet聚酯进行粉碎、水洗和干燥至含水率为1%~3%。

12、一种优选方案,步骤b)中所述的醇解催化剂为乙酸锌。

13、一种优选方案,步骤b)中所述的一次醇解反应的时间与二次醇解反应的时间等同。

14、进一步优选方案,步骤b)中所述的一次醇解反应的时间和二次醇解反应的时间均为 15min~20min。

15、一种优选方案,步骤c),先使醇解产物降温至140℃~180℃,然后送入活性炭吸附装置进行脱色处理。

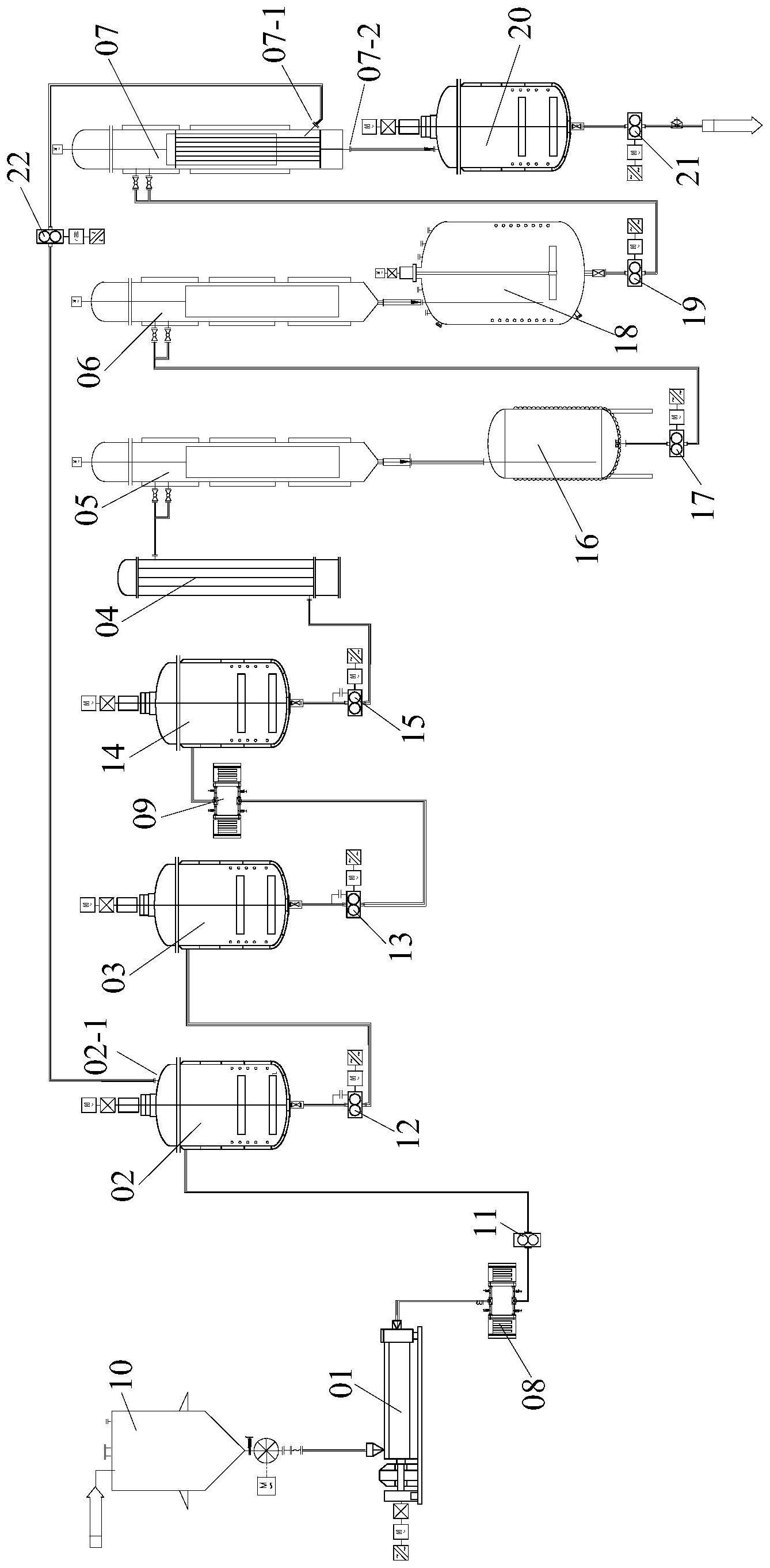

16、一种实现由废旧聚酯连续化制备高纯bhet单体的系统,包括螺杆挤出机、第一醇解釜、第二醇解釜、活性炭吸附装置、第一薄膜蒸发器、第二薄膜蒸发器和分子蒸馏器,所述螺杆挤出机的出料口通过管道与所述第一醇解釜的进料口相连,所述第一醇解釜的出料口通过管道与所述第二醇解釜的进料口相连,所述第二醇解釜的出料口通过管道与所述活性炭吸附装置的进料口相连,所述活性炭吸附装置的出料口通过管道与所述第一薄膜蒸发器的进料口相连,所述第一薄膜蒸发器的出料口通过管道与所述第二薄膜蒸发器的进料口相连,所述第二薄膜蒸发器的出料口通过管道与所述分子蒸馏器的进料口相连,所述分子蒸馏器的重组分出料口通过管道与所述第一醇解釜的回料口相连;并且,在螺杆挤出机的出料口与第一醇解釜的进料口之间的管道上串接有第一熔体过滤器,在第二醇解釜的出料口与活性炭吸附装置的进料口之间的管道上串接有第二熔体过滤器。

17、一种优选方案,所述系统还包括废旧聚酯上料仓,所述废旧聚酯上料仓的出料口通过管道与所述螺杆挤出机的进料口相连。

18、一种优选方案,在第一熔体过滤器与第一醇解釜的进料口之间的管道上串接有第一输送泵,在第一醇解釜的出料口与第二醇解釜的进料口之间的管道上串接有第二输送泵,在第二醇解釜的出料口与第二熔体过滤器之间的管道上串接有第三输送泵。

19、一种优选方案,在第二熔体过滤器与活性炭吸附装置的进料口之间的管道上串接有醇解产物中转罐。

20、进一步优选方案,在醇解产物中转罐的出料口与活性炭吸附装置的进料口之间的管道上串接有第四输送泵。

21、一种优选方案,在第一薄膜蒸发器的出料口与第二薄膜蒸发器的进料口之间的管道上串接有第一薄膜蒸发产物中转罐。

22、进一步优选方案,在第一薄膜蒸发产物中转罐的出料口与第二薄膜蒸发器的进料口之间的管道上串接有第五输送泵。

23、一种优选方案,在第二薄膜蒸发器的出料口与分子蒸馏器的进料口之间的管道上串接有第二薄膜蒸发产物中转罐。

24、进一步优选方案,在第二薄膜蒸发产物中转罐的出料口与分子蒸馏器的进料口之间的管道上串接有第六输送泵。

25、一种优选方案,在分子蒸馏器的轻组分出料口串接有bhet单体熔体的收集保温罐。

26、进一步优选方案,在bhet单体熔体的收集保温罐的出料口串接有bhet单体熔体的输送泵。

27、一种优选方案,在分子蒸馏器的重组分出料口与第一醇解釜的回料口之间的管道上串接有第七输送泵。

28、与现有技术相比,本发明具有如下有益效果:

29、通过采用本发明所述工艺和系统,不仅能实现由废旧聚酯连续化制备高纯bhet单体,具有操作简单、易于实现自动化的优点,而且所需的乙二醇溶剂少、并能实现闭环回收再利用,具有能耗低、成本可显著降低的优点,尤其是,本发明通过使废旧聚酯物料在螺杆挤出机中与少量乙二醇在一定温度下先进行熔融和预醇解,不仅实现了连续进料,而且保证了在降低醇解催化剂用量下仍能实现醇解,进而保证了对醇解催化剂所导致的自缩聚副反应的有效抑制;同时,本发明通过提升醇解反应温度和压力,有效解决了因醇解催化剂用量降低对醇解反应速率的影响问题,保证了醇解可在短时间内快速完成,进而也可进一步抑制副反应的发生,有利于连续化生产和高产率得到高纯bhet单体;另外,本发明整个工艺中,不需要反复大幅度升温和降温过程,且所得高纯bhet单体是熔融态,可进一步连续进料进行后续的酯化或缩聚反应,对实现其下游连续化应用及降低能耗均具有显著价值。

30、总之,本发明能实现废旧pet聚酯完全闭环回收利用,对节约资源、减污降碳、实现废旧pet聚酯真正意义上的再生循环利用具有重要意义和价值。

- 还没有人留言评论。精彩留言会获得点赞!