磺化聚醚醚酮粉末及其制备方法和应用

1.本发明涉及高分子材料技术领域,尤其是涉及一种磺化聚醚醚酮粉末及其制备方法和应用。

背景技术:

2.聚醚醚酮(peek)性能稳定,在力学性能、耐腐蚀性能以及耐磨性能等方面表现良好。但是随着聚醚醚酮使用范围的拓宽,其性能上也表现出一定的局限性。比如,聚醚醚酮与水溶液的亲和能力较差,这样会导致在低速条件下,由其制成的摩擦副形成流体润滑膜的能力较差,使得润滑性欠佳。因此,对聚醚醚酮进行改性以丰富聚醚醚酮的性能对其推广和使用具有重要意义。

3.关于聚醚醚酮的改性,浓硫酸磺化是使用较多的一种方法,通过浓硫酸的磺化可以在聚醚醚酮上引入磺酸基团,进而改善聚醚醚酮的性能。尽管该方法能够有效改善聚醚醚酮的性能,但是在该改性方法中,磺化聚醚醚酮产物析出时难以分散,容易形成大小不均的颗粒。这些颗粒大小不均的产物对磺化聚醚醚酮的性能以及聚醚醚酮制品的成型带来不利影响,制约磺化聚醚醚酮的推广和使用。

技术实现要素:

4.基于此,有必要提供一种磺化聚醚醚酮粉末及其制备方法和应用。通过该制备方法能够有效降低磺化聚醚醚酮产物的团聚程度,制备得到粒径较为均匀的磺化聚醚醚酮粉末,促进磺化聚醚醚酮的推广和使用。

5.为了解决以上技术问题,本发明的技术方案为:

6.一种磺化聚醚醚酮粉末的制备方法,包括如下步骤:

7.将磺化聚醚醚酮固体溶解于碱性水溶液中,制备溶解液;

8.将所述溶解液与有机溶剂混合,使所述溶解液中的磺化聚醚醚酮于所述有机溶剂中析出,得到固液混合液;所述有机溶剂与水不互溶;

9.对所述固液混合液进行固液分离处理;

10.将所述固液分离处理得到的固相进行粉碎处理。

11.在其中一个实施例中,所述溶解液与所述有机溶剂的体积比为1:1~1:4。

12.在其中一个实施例中,所述有机溶剂包括石油醚、苯、甲苯、正辛烷、环己烷以及汽油中的至少一种;和/或,

13.所述碱性水溶液包括氢氧化钠水溶液、氢氧化钾水溶液、氢氧化锂水溶液以及氢氧化钙水溶液中的至少一种。

14.在其中一个实施例中,所述粉碎处理包括破碎处理和/或研磨处理。

15.在其中一个实施例中,所述磺化聚醚醚酮固体通过包括如下步骤的方法制备:

16.将聚醚醚酮粉末溶解于磺化剂中,制备磺化溶液;

17.将所述磺化溶液与水混合,析出磺化聚醚醚酮固体。

18.一种磺化聚醚醚酮粉末,通过上述任一实施例中所述的制备方法制备而成。

19.一种磺化聚醚醚酮制品的制备方法,包括如下步骤:

20.对所述磺化聚醚醚酮粉末进行热压成型处理。

21.在其中一个实施例中,所述热压成型处理的压力为5mpa~15mpa;和/或,

22.所述热压成型的温度程序包括:先在320℃~340℃下保温30min~120min,然后在230℃~270℃下保温20min~60min。

23.一种磺化聚醚醚酮制品,通过所述磺化聚醚醚酮粉末制备。

24.在其中一个实施例中,所述磺化聚醚醚酮制品包括摩擦副、水润滑轴承、人工关节、离子交换膜或絮凝剂。

25.上述磺化聚醚醚酮粉末的制备方法中,通过将磺化聚醚醚酮固体溶解于碱性水溶液中,制备溶解液,将溶解液与有机溶剂混合。在该混合过程中,溶解在溶解液中的磺化聚醚醚酮于有机溶剂中析出,进而得到固液混合液。然后将固液混合液进行固液分离处理,并将得到的固相进行粉碎处理。在上述制备方法中,当磺化聚醚醚酮于有机溶剂中析出时,析出的磺化聚醚醚酮呈凝胶状,结构松散,易于被粉碎,容易通过粉碎得到粒径较为均匀的磺化聚醚醚酮粉末。通过该制备方法能够有效降低磺化聚醚醚酮产物的团聚程度,制备得到粒径较为均匀的磺化聚醚醚酮粉末,促进磺化聚醚醚酮的推广和使用。

26.进一步地,上述制备方法制备得到的磺化聚醚醚酮粉末具有良好的可磨性,可以根据需求粉碎得到相应粒径的磺化聚醚醚酮粉末。上述制备方法可以得到微米级的磺化聚醚醚酮粉末。

附图说明

27.图1为本发明一实施例中磺化聚醚醚酮粉末的制备方法的示意图;

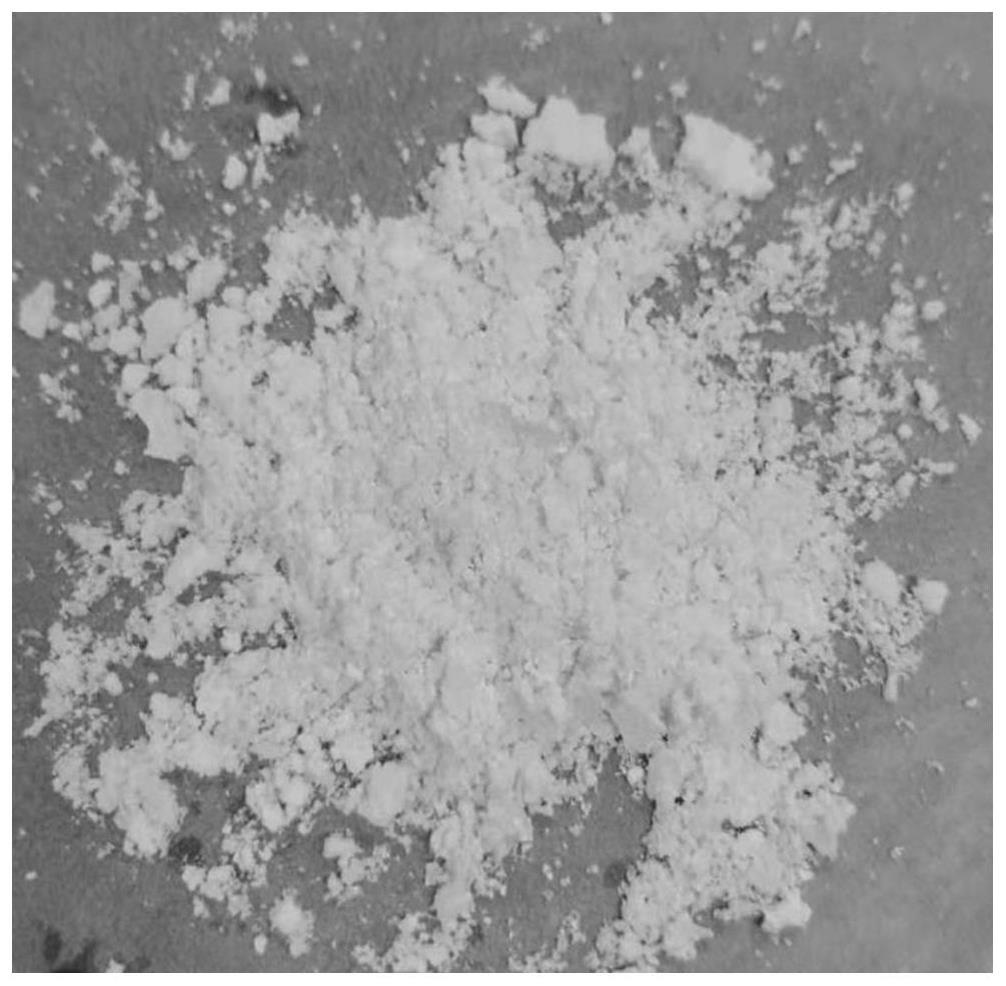

28.图2为本发明实施例1中得到的磺化聚醚醚酮粉末的实物图;

29.图3为本发明实施例1中磺化聚醚醚酮制品的制备方法中放电等离子烧结的温度程序示意图;

30.图4本发明实施例1中得到的磺化聚醚醚酮制品的实物图;

31.图5为本发明对比例1中得到的磺化聚醚醚酮产物的实物图;

32.图6为图5对应的磺化聚醚醚酮产物经过液氮浸泡处理之后进行粉碎得到的磺化聚醚醚酮颗粒的实物图。

具体实施方式

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.本发明一实施例提供了一种磺化聚醚醚酮粉末的制备方法。该制备方法包括如下步骤:将磺化聚醚醚酮固体溶解于碱性水溶液中,制备溶解液。将溶解液与有机溶剂混合,使溶解液中的磺化聚醚醚酮于有机溶剂中析出,得到固液混合液;有机溶剂与水不互溶。对固液混合液进行固液分离处理。将固液分离处理得到的固相进行粉碎处理。在本实施例的制备方法中,有机溶剂与水不互溶,当将溶解液与有机溶剂混合时,溶解液和有机溶剂之间存在两相界面,溶解在溶解液中的磺化聚醚醚酮缓慢析出并分散到有机溶剂中,即溶解液中的磺化聚醚醚酮于有机溶剂中析出。当磺化聚醚醚酮于有机溶剂中析出时,析出的磺化聚醚醚酮呈凝胶状,结构松散,易于被粉碎,容易通过粉碎得到粒径较为均匀的磺化聚醚醚酮粉末。通过该制备方法能够有效降低磺化聚醚醚酮产物的团聚程度,制备得到粒径较为均匀的磺化聚醚醚酮粉末,促进磺化聚醚醚酮的推广和使用。

36.进一步地,上述制备方法制备得到的磺化聚醚醚酮粉末具有良好的可磨性,可以根据需求粉碎得到相应粒径的磺化聚醚醚酮粉末。上述制备方法可以得到微米级的磺化聚醚醚酮粉末。在对固液分离处理得到的固相进行粉碎处理时,可以将析出的凝胶状磺化聚醚醚酮先手动搅碎或使用搅拌机搅碎,然后干燥处理,在通过研钵研磨或球磨机球磨等制备出微米级的磺化聚醚醚酮粉末。干燥处理温度可以选自100℃~150℃,干燥时间为2h~5h。更进一步地,在本实施例的磺化聚醚醚酮粉末的制备方法中,磺化聚醚醚酮固体先溶解在碱性水溶液中,然后与有机溶剂混合时,溶解液中的磺化聚醚醚酮于有机溶剂中析出。通过溶解和析出相配合的方式,可以使磺化基团分布于聚醚醚酮粉末的内部和表面,在使用过程中磺化基团不易流失,这样可以有效保持和提高磺化聚醚醚酮粉末以及磺化聚醚醚酮制品的性能稳定性。

37.在一个具体的示例中,有机溶剂的密度小于水的密度。这样,当将溶解液与有机溶剂混合之后,分散有磺化聚醚醚酮的有机溶剂位于碱性水溶液的上层,便于之后对有机溶剂和碱性水溶液进行分离,尤其是便于将凝胶状的磺化聚醚醚酮从固液混合液中分离出来。

38.可选地,将溶解液与有机溶剂混合时,可以将溶解液加入有机溶剂中。此时,由于有机溶剂的密度小于水的密度,当将溶解液加入有机溶剂中时,溶解液下沉,这样可以使溶解液和有机溶剂之间更加充分地交互,有利于使磺化聚醚醚酮更好地析出到有机溶剂中。进一步可选地,将溶解液与有机溶剂混合时,可以通过搅拌的方式促进溶解液和有机溶剂的混合,使溶解液和有机溶剂更加充分、高效地混合,提高磺化聚醚醚酮在有机溶剂中的析出率,进而提高聚醚醚酮粉末的产率和生产效率。再进一步地,溶解液中的磺化聚醚醚酮于有机溶剂中析出后形成凝胶状固体,此时通过搅拌可以将该凝胶状固体打碎,可以为后面的固相粉碎处理提供便利。

39.在一个具体的示例中,将磺化聚醚醚酮固体溶解于碱性水溶液中时,磺化聚醚醚酮固体占碱性水溶液的用量为5g/l~50g/l。可选地,磺化聚醚醚酮固体占碱性水溶液的用量为5g/l、10g/l、15g/l、20g/l、25g/l、30g/l、35g/l、40g/l、45g/l或50g/l。可以理解的是,磺化聚醚醚酮固体占碱性水溶液的用量也可以在5g/l~50g/l范围内做其他合适的选择。

40.可以理解的是,将磺化聚醚醚酮固体溶解于碱性水溶液中时,碱性水溶液的用量为过量,以使磺化聚醚醚酮固体充分溶解。

41.可选地,碱性水溶液的ph值控制在10~14之间。比如,碱性水溶液的ph至为10、11、

12、13或14等。

42.可以理解的是,对固液混合液进行固液分离处理之前还包括如下步骤:将固液混合液静置处理。通过静置处理,使有机溶剂和水溶液分层,使磺化聚醚醚酮充分析出。

43.还可以理解的是,对固液混合液进行固液分离处理时,可以采用过滤的方式进行固液分离处理。

44.在一个具体的示例中,溶解液与所述有机溶剂的体积比为1:1~1:4。比如,可以控制溶解液与有机溶剂的体积比为1:1、1:1.5、1:2、1:2.5、1:3、1:3.5或1:4。可以理解的是,将溶解液与有机溶剂混合时,溶解液与有机溶剂的体积比还可以在1:1~1:4范围内做其他合适的选择。有机溶剂较少时,磺化聚醚醚酮未能完全析出。有机溶剂过多时,一方面浪费有机溶剂,另一方面析出的磺化聚醚醚酮难以形成凝胶状,不便于收集和粉碎磺化聚醚醚酮。

45.在一些具体的示例中,作为有机溶剂的选择例子,有机溶剂包括石油醚、苯、甲苯、正辛烷、环己烷以及汽油中的至少一种。可选地,有机溶剂为石油醚、苯、甲苯、正辛烷、环己烷以及汽油中的至少一种。可选地,有机溶剂为石油醚、苯、甲苯、正辛烷、环己烷或汽油。进一步可选地,有机溶剂为石油醚。

46.作为碱性水溶液的选择示例,碱性水溶液包括氢氧化钠水溶液、氢氧化钾水溶液、氢氧化锂水溶液以及氢氧化钙水溶液中的至少一种。可选地,碱性水溶液为氢氧化钠水溶液、氢氧化钾水溶液、氢氧化锂水溶液以及氢氧化钙水溶液中的至少一种。可选地,碱性水溶液为氢氧化钠水溶液、氢氧化钾水溶液、氢氧化锂水溶液或氢氧化钙水溶液。进一步可选地,碱性水溶液为氢氧化钠水溶液。

47.在一个具体的示例中,粉碎处理包括破碎处理和/或研磨处理。可选地,破碎处理可以采用破壁机、破碎机等设备进行。研磨处理包括球磨、柱磨、棒磨等。

48.在一个具体的示例中,将磺化聚醚醚酮固体溶解于碱性水溶液中,控制溶解温度为60℃~90℃。在磺化聚醚醚酮固体溶解于碱性水溶液中时,通过对溶解温度进行一定的控制,有利于提高磺化聚醚醚酮的溶解速度,改善磺化聚醚醚酮的溶解速率。可选地,在溶解时,可以控制溶解温度为60℃、65℃、70℃、75℃、80℃、85℃或90℃。可以理解的是,在溶解时,溶解温度也可以在60℃~90℃范围内做其他合适的选择。进一步地,将磺化聚醚醚酮固体溶解于碱性水溶液中时,控制溶解时间为2h~5h。可选地,在溶解时,控制溶解时间为2h、2.5h、3h、3.5h、4h、4.5h或5h。可以理解的是,在溶解时,溶解时间也可以在2h~5h范围内做其他合适的选择。还可以理解的是,将磺化聚醚醚酮固体溶解于碱性水溶液中时,可以通过搅拌来促进磺化聚醚醚酮固体在碱性水溶液中的溶解。

49.在一个具体的示例中,磺化聚醚醚酮固体通过包括如下步骤的方法制备:将聚醚醚酮粉末溶解于磺化剂中,制备磺化溶液;将磺化溶液与水混合,析出磺化聚醚醚酮固体。在本示例中,将聚醚醚酮粉末溶解于磺化剂中,以对聚醚醚酮粉末进行磺酸基团接枝改性。将磺化溶液加入水中析出磺化聚醚醚酮固体,为后续磺化聚醚醚酮粉末的制备提供基础。

50.作为磺化剂的可选示例,磺化剂包括浓硫酸、发烟硫酸以及氯磺酸中的至少一种。具体地,磺化剂为浓硫酸、发烟硫酸以及氯磺酸中的至少一种。进一步地,磺化剂为浓硫酸、发烟硫酸或氯磺酸。再进一步地,磺化剂为浓硫酸。

51.在一个具体的示例中,聚醚醚酮粉末占磺化剂的用量为0.02g/ml~0.1g/ml。可选

地,聚醚醚酮粉末占磺化剂的用量为0.02g/ml、0.03g/ml、0.04g/ml、0.05g/ml、0.06g/ml、0.07g/ml、0.08g/ml、0.09g/ml或0.1g/ml。当然,聚醚醚酮粉末占磺化剂的用量也可以在0.02g/ml~0.1g/ml范围内进行其他合适的选择。

52.在一个具体的示例中,将聚醚醚酮粉末溶解于磺化剂中,控制溶解温度为80℃~100℃。可选地,在溶解时,可以控制溶解温度为80℃、85℃、90℃、95℃或100℃。可以理解的是,在溶解时,溶解温度也可以在80℃~100℃范围内进行其他合适的选择。进一步地,将聚醚醚酮粉末溶解于磺化剂中时,控制溶解时间为3h~6h。可选地,在溶解时,控制溶解时间为3h、3.5h、4h、4.5h、5h、5.5h或6h。可以理解的是,在溶解时,溶解时间也可以在3h~6h范围内做其他合适的选择。还可以理解的是,将聚醚醚酮粉末溶解于磺化剂中时,可以通过搅拌来促进聚醚醚酮粉末在磺化剂中的溶解。

53.在一个具体的示例中,将磺化溶液与水混合是将磺化溶液加入水中。将磺化溶液加入水中时,磺化溶液的加入速度为50ml/min~500ml/min。可选地,磺化溶液的加入速度为50ml/min、100ml/min、150ml/min、200ml/min、250ml/min、300ml/min、350ml/min、400ml/min、450ml/min或500ml/min。当然,磺化溶液的加入速度也可以在50ml/min~500ml/min范围内做其他合适选择。进一步地,将磺化溶液加入水中,水的温度为0℃~30℃。可选地,水为超纯水。可选地,水的温度为0℃、5℃、10℃、15℃、20℃、25℃或30℃。当然,水的温度也可以在0℃~30℃范围内做其他合适选择。再进一步地,将磺化溶液加入水中,控制搅拌速度为100rpm~400rpm。可选地,搅拌速度为100rpm、150rpm、200rpm、250rpm、300rpm、350rpm或400rpm。当然,搅拌速度也可以在100rpm~400rpm范围内进行其他合适的选择。

54.请参阅图1,其中示出了本发明一实施例中磺化聚醚醚酮粉末的制备方法,其包括如下步骤:

55.s101:将聚醚醚酮粉末溶解于磺化剂中,制备磺化溶液。

56.s102:将磺化溶液加入水中,析出磺化聚醚醚酮固体。

57.s103:将磺化聚醚醚酮固体溶解于碱性水溶液中,制备溶解液。

58.s104:将溶解液与有机溶剂混合,使溶解液中的磺化聚醚醚酮于有机溶剂中析出,得到固液混合液。析出的磺化聚醚醚酮呈凝胶状态。

59.s105:对固液混合液进行固液分离处理。s105图中未示出。

60.s106:将固液分离处理得到的固相进行粉碎处理。s106图中未示出。

61.本发明还有一实施例提供了一种磺化聚醚醚酮粉末。该磺化聚醚醚酮粉末通过上述制备方法制备而成。

62.本发明还有一实施例提供了一种磺化聚醚醚酮制品的制备方法。该磺化聚醚醚酮制品的制备方法包括如下步骤:对上述磺化聚醚醚酮粉末进行热压成型处理。

63.具体地,热压成型处理为热压烧结处理。可选地,热压成型处理在真空烧结炉或放电等离子烧结炉中进行。

64.在一个具体的示例中,热压成型处理的压力为5mpa~15mpa。比如,热压成型处理的压力可以为5mpa、6mpa、7mpa、8mpa、9mpa、10mpa、11mpa、12mpa、13mpa、14mpa或15mpa。可以理解的是,热压成型处理的压力也可以在5mpa~15mpa范围内进行其他合适的选择。

65.进一步地,热压成型的温度程序包括:先在320℃~340℃下保温30min~120min,然后在230℃~270℃下保温20min~60min。在热压成型过程中,采用较低的成型温度,有利

于使磺酸基团稳定地存在于磺化聚醚醚酮制品中,提高磺化聚醚醚酮制品的性能。具体地,在320℃~340℃下保温30min~120min,可以作为磺化聚醚醚酮粉末的融合阶段(powder forming),该阶段可以使磺化聚醚醚酮粉末充分融合。在230℃~270℃下保温20min~60min,可以作为磺化聚醚醚酮粉末的结晶阶段(crystallizing),该阶段可以使融合后的磺化聚醚醚酮粉末稳定结晶,进而形成稳定的磺化聚醚醚酮制品。可选地,在融合阶段,温度可以是320℃、322℃、325℃、330℃、335℃、338℃或400℃;保温时间可以是30min、40min、50min、60min、70min、80min、90min、100min、110min或120min。在结晶阶段,温度可以是230℃、235℃、240℃、245℃、250℃、255℃、260℃、265℃或270℃;保温时间可以是20min、30min、40min、50min或60min等。可以理解的是,各阶段的温度和保温时间也可以在以上列出的温度范围和保温时间范围内进行对应地选取。

66.再进一步地,热压成型的温度程序还包括:以4℃/min~8℃/min的速率自起始温度升温至320℃~340℃并保温之后,再以3℃/min~5℃/min的速率降温至230℃~270℃。也就是,在热压成型时,先以4℃/min~8℃/min的速率将磺化聚醚醚酮粉末由起始温度升温至320℃~340℃并在320℃~340℃保温30min~120min,然后以3℃/min~5℃/min的速率降温至230℃~270℃并在230℃~270℃保温20min~60min。可选地,在升温阶段,升温速率可以为4℃/min、5℃/min、6℃/min、7℃/min或8℃/min等。在降温阶段,降温速率可以为3℃/min、3.5℃/min、4℃/min、4.5℃/min或5℃/min等。

67.具体地,起始温度为20℃~30℃。可以理解的是,在热压成型过程中,可以以室温作为起始温度。可选地,起始温度为20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃。当然,起始温度也可以在20℃~30℃范围内做其他合适的选择。

68.可以理解的是,在对磺化聚醚醚酮粉末进行热压成型处理之前,还包括如下步骤:对磺化聚醚醚酮粉末进行干燥处理。具体地,干燥处理的温度为110℃~150℃,干燥处理的时间为2h~5h。比如,干燥处理的温度可以是110℃、120℃、130℃、140℃或150℃等,干燥处理的时间可以是2h、3h、4h或5h等。干燥处理之后,再对磺化聚醚醚酮粉末进行热压成型处理。

69.在一个具体的示例中,磺化聚醚醚酮制备的制备方法包括如下步骤:

70.s201:将聚醚醚酮粉末溶解于磺化剂中,制备磺化溶液。

71.s202:将磺化溶液加入水中,析出磺化聚醚醚酮固体。

72.s203:将磺化聚醚醚酮固体溶解于碱性水溶液中,制备溶解液。

73.s204:将溶解液与有机溶剂混合,使溶解液中的磺化聚醚醚酮于有机溶剂中析出,得到固液混合液。

74.s205:对固液混合液进行固液分离处理。

75.s206:将固液分离处理得到的固相进行粉碎处理。

76.s207:将进行粉碎处理之后得到的磺化聚醚醚酮粉末进行热压成型处理。

77.本发明还有一实施例提供了一种磺化聚醚醚酮制品,包括上述磺化聚醚醚酮粉末。

78.本发明还有一实施例提供了一种磺化聚醚醚酮制品,通过上述磺化聚醚醚酮粉末制备。

79.在一个具体的示例中,磺化聚醚醚酮制品包括摩擦副、水润滑轴承、人工关节、离

子交换膜或絮凝剂。

80.以下为具体实施例。

81.以下实施例中聚醚醚酮粉末为商用聚醚醚酮粉末,厂家为威格斯公司。可选地,商用聚醚醚酮粉末的厂家还可以是中研高分子材料、苏威等。

82.实施例1

83.本实施例中磺化聚醚醚酮粉末的制备方法包括如下步骤:

84.s301:将15g聚醚醚酮粉末溶解于300ml浓硫酸中,控制溶解温度为90℃,溶解时间为4h,制备磺化溶液。

85.s302:在200rpm搅拌速度下,将磺化溶液以200ml/min的加入速度加入3000ml、10℃的超纯水中,析出磺化聚醚醚酮固体。

86.s303:将磺化聚醚醚酮固体溶解于过量的氢氧化钠水溶液中,控制溶解温度为70℃,溶解时间为3h,制备溶解液。

87.s304:将溶解液与石油醚混合,使溶解液中的磺化聚醚醚酮于石油醚中析出,溶解液与石油醚的体积比为1:2,得到固液混合液,并将固液混合液静置。

88.s305:对固液混合液进行过滤、干燥,得到固相。

89.s306:将固相进行研磨处理。研磨之后得到本实施例中的磺化聚醚醚酮粉末。磺化聚醚醚酮粉末如图2所示。其中,该磺化聚醚醚酮粉末的磺化度约为90%,平均粒径约为20μm。并且具有良好的热稳定性,在400℃下加热0.5h,质量损失率仍低于0.5%。

90.本实施例中磺化聚醚醚酮制品的制备方法包括如下步骤:

91.s307:对s306得到的磺化聚醚醚酮粉末在120℃下干燥3h。

92.s308:将s307干燥之后的磺化聚醚醚酮粉末在放电等离子烧结炉中进行热压成型处理。其中热压成型处理的压力为8mpa。温度程序如图3所示,即以6℃/min的速率自25℃升温至325℃,并在325℃下保温60min,然后以3.75℃/min的速率降温至250℃,并在250℃下保温30min。热压成型之后得到磺化聚醚醚酮制品。磺化聚醚醚酮制品如图4所示,该聚醚醚酮制品的摩擦系数低至0.01左右。具体地,滑动速度为12.5mm/s时,摩擦系数约为0.015;滑动速度为25mm/s时,摩擦系数为0.012;滑动速度为50mm/s时,摩擦系数约为0.011。

93.实施例2

94.本实施例中磺化聚醚醚酮粉末的制备方法包括如下步骤:

95.s301:将15g聚醚醚酮粉末溶解于300ml浓硫酸中,控制溶解温度为90℃,溶解时间为4h,制备磺化溶液。

96.s302:在200rpm搅拌速度下,将磺化溶液以200ml/min的加入速度加入3000ml、10℃的超纯水中,析出磺化聚醚醚酮固体。

97.s303:将磺化聚醚醚酮固体溶解于过量的氢氧化钠水溶液中,控制溶解温度为70℃,溶解时间为3h,制备溶解液。

98.s304:将溶解液与环己烷混合,使溶解液中的磺化聚醚醚酮于环己烷中析出,溶解液与环己烷的体积比为1:2,得到固液混合液,并将固液混合液静置。

99.s305:对固液混合液进行过滤、干燥,得到固相。

100.s306:将固相进行研磨处理。研磨之后得到本实施例中的磺化聚醚醚酮粉末。其中,该磺化聚醚醚酮粉末的磺化度约为90%,平均粒径约为20μm。并且具有良好的热稳定

性,在400℃下加热0.5h,质量损失率仍低于0.5%。

101.本实施例中磺化聚醚醚酮制品的制备方法包括如下步骤:

102.s307:对s306得到的磺化聚醚醚酮粉末在120℃下干燥3h。

103.s308:将s307干燥之后的磺化聚醚醚酮粉末在放电等离子烧结炉中进行热压成型处理。其中热压成型处理的压力为8mpa。温度程序如图3所示,即以6℃/min的速率自25℃升温至325℃,并在325℃下保温60min,然后以3.75℃/min的速率降温至250℃,并在250℃下保温30min。热压成型之后得到磺化聚醚醚酮制品。该聚醚醚酮制品的摩擦系数低至0.01左右。具体地,滑动速度为12.5mm/s时,摩擦系数约为0.018;滑动速度为25mm/s时,摩擦系数为0.016;滑动速度为50mm/s时,摩擦系数约为0.011。

104.对比例1

105.本对比例中磺化聚醚醚酮采用传统的浓硫酸磺化的方式,将聚醚醚酮粉末溶解于浓硫酸中,然后在水中析出磺化聚醚醚酮固体。析出的磺化聚醚醚酮固体如图5所示。由图5可以看出,析出的磺化聚醚醚酮固体呈团聚状,难以形成粉末状。将该磺化聚醚醚酮固体经过液氨浸泡处理之后进行粉碎,得到的仍然是颗粒大小不均、并且难以进一步粉碎的产物,难以形成粉末状磺化聚醚醚酮。粉碎之后的颗粒如图6所示。该磺化聚醚醚酮颗粒制备的样品的摩擦系数在0.1以上。具体地,滑动速度为12.5mm/s时,摩擦系数约为0.20;滑动速度为25mm/s时,摩擦系数为0.15;滑动速度为50mm/s时,摩擦系数约为0.13。

106.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

107.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1