秸秆的预处理方法和应用以及生产可发酵糖的方法

1.本发明涉及木质纤维素预处理技术领域,特别涉及一种秸秆的预处理方法和应用以及生产可发酵糖的方法。

背景技术:

2.由于化石能源日益枯竭以及温室气体的过量排放,人类面临着资源枯竭和全球变暖等一系列问题。利用木质纤维素等可再生资源生产液态燃料是解决上述问题的有效方法之一。木质纤维素原料主要由纤维素、半纤维素和木质素组成。高效酶解木质纤维素转化可发酵糖的前提就是将上述组分进行分离,然而木质纤维素的复杂结构和化学组成赋予其对于酶解的顽抗性。对木质纤维素材料进行预处理是破解木质纤维素天然抗降解屏障的有效方法。通过不同方式对木质纤维素材料预处理,可以降低纤维素结晶度,脱除部分木质素组分,提高纤维素组分的可及表面积,从而达到提高纤维素酶解和转化效率的目的。

3.常见处理的方法包括生物预处理法、物理预处理法、化学预处理法和物理化学预处理法等。在已知的木质纤维素材料预处理中,人们通常使用稀释的强酸、强碱、有机溶剂或离子液体作为催化剂来拆分生物质的难降解结构。这些化学试剂处理强度高,在预处理过程中会产生很多的甲酸、糠醛、酚类等抑制物质,使得预处理废液处理成本较高,而且其溶剂本身的强腐蚀性也会影响反应器的使用寿命。

技术实现要素:

4.发明目的:针对现有技术中存在的问题,本发明提供一种秸秆的预处理方法和应用以及生产可发酵糖的方法,通过不同浓度的丁酸溶液与秸秆混合,利用反应釜进行高温高压处理,克服了其对酶解的天然顽固性,提高了酶解效率,最终实现了高效转化可发酵糖的目标,能够高效利用木制纤维素这一庞大资源,减少资源的浪费。

5.技术方案:本发明提供了一种利用丁酸预处理秸秆的方法,将粉碎的秸秆与丁酸溶液添加进高温高压反应釜中进行预处理,预处理完成后将秸秆抽滤分离烘干。

6.优选地,所述丁酸溶液的浓度为4~50 g/l。

7.优选地,所述秸秆与所述丁酸溶液的固液质量比为1:20~1:10。

8.优选地,所述秸秆使用40目筛子筛分;和/或,所述秸秆是在75~85℃下烘至恒重。

9.优选地,所述预处理的温度为140~200 ℃,反应时间为25~35 min。

10.优选地,反应完成后将秸秆抽滤分离烘干的具体步骤如下:对预处理完成后从所述高温高压反应釜中取出的混合物料进行真空抽滤,分离固液组分,期间多次用去离子水冲洗固体残渣,直至冲洗液体呈中性,然后将混合物料中的固体残渣在75~85℃下烘至恒重。

11.本发明还提供了一种通过所述的方法预处理后的秸秆在生产可发酵糖中的应用。

12.本发明还提供了一种使用所述的方法预处理后的秸秆高效生产可发酵糖的方法,包括以下步骤:将预处理后的秸秆与柠檬酸钠缓冲液混合,向其中添加复合纤维素酶后,于

45~55℃下、140~160 rpm条件下糖化60~80 h。

13.优选地,所述预处理后的秸秆与所述柠檬酸钠缓冲液的质量体积比为1:100~3:100。

14.优选地,所述柠檬酸钠缓冲液的浓度为0.1~0.2 m,ph为4.8~5.2;和/或,所述复合纤维素酶的添加浓度为8~12 fpu/g所述预处理后的秸秆。

15.有益效果:有机酸是一类温和且有效的预处理试剂,同时半纤维素的乙酰基对其敏感,因此利用有机酸预处理可高效溶解木质纤维素中半纤维素组分,使得木质纤维素表面呈现疏松多孔状态,提高酶与底物的可及面从而提高酶解转化效率。此外,利用有机酸预处理会产生较低的抑制物质,这使得预处理水解废液的处理有了更多的可能性。

16.本技术中丁酸预处理的技术优势主要体现在以下几个方面:(1)丁酸作为有机弱酸,是一种反应温和且有效的预处理试剂,使得预处理水解液中抑制物浓度较低。

17.(2)丁酸预处理会使得秸秆中的非晶体组分移除/降解,同时还会使得秸秆中纤维素的无定形区域溶解,从而使得处理残渣中的纤维素的组分含量大幅提升,从而达到高效转化秸秆生产可发酵糖的目的。

18.(3)相比于传统预处理方式而言,丁酸预处理过程较为温和,且半纤维素的乙酰基对其酸敏感,利用丁酸水解法可溶解木质纤维素原料的部分半纤维素。与强酸预处理相比,有机酸在解聚半纤维素过程中,生成的低聚木糖不易过度降解成木糖,低聚木糖具有益生元作用,是高价值的副产物。

19.(4)本发明通过将不同浓度的丁酸溶液与秸秆混合,利用反应釜进行高温高压处理,最终对其解聚效果进行综合分析以探究最佳解聚条件。其中,添加50 g/l丁酸溶液,在180℃下保温30 min,获得预处理残渣酶解效果较为突出,葡萄糖的回收率相比于原秸秆达到86.99%。

20.(5)丁酸作为本发明中的化学催化剂,对秸秆中半纤维素组分脱除率达93.59%,再利用复合型纤维素酶对其进行酶解,可以提高酶解效率,从而提高酶解可发酵糖的产量。

21.(6)本发明中的秸秆可以为玉米秸秆、小麦秸秆、大豆秸秆或水稻秸秆等等,应用范围广泛。

附图说明

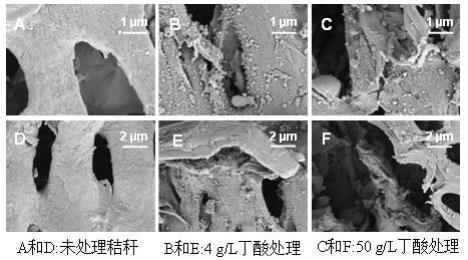

22.图1为不同预处理条件下,固体残渣各组分占比;图2为不同条件下,固体残渣酶解的可发酵糖得率;图3为不同预处理条件下,每100 g秸秆可以得到得可发酵糖;图4为不同预处理条件下,秸秆的微观电镜图;图5为不同处理条件下,秸秆x射线衍射图;图6为不同预处理条件下,秸秆的傅里叶红外光谱图。

具体实施方式

23.下面结合附图对本发明进行详细的介绍。

24.实例1(对比例):未处理玉米秸秆理化分析以及酶解

称取1.0 (

±

0.1)g已过40目筛的原玉米秸秆与50 ml柠檬酸钠缓冲液(ph为5.0)混合,加入复合纤维素酶50 μl(10 fpu/g秸秆),放于恒温摇床(50℃、150 rpm)反应72 h,反应完成后,取部分样品离心10000转10 min,吸取上清液分别用dns法测定总糖含量、生物传感仪sba-40c测定葡萄糖含量。

25.实例2:步骤一:准确称取10(

±

0.1) g已过40目筛的原玉米秸秆,加入4 g/l丁酸溶液100 ml混合均匀。

26.步骤二:将上述混合物料加入高温高压反应釜中并且设置温度为140℃,开启搅拌300 rpm,保温时间30 min,待反应釜温度示数降到90℃以下打开反应釜。

27.步骤三:将混合物料倒出,真空抽滤分离固体组分,期间用纯水多次冲洗固体残渣,进行脱毒,脱去附着固体残渣上的弱酸、呋喃类、酚类等抑制物质,直至冲洗至冲洗液ph为7.0左右,然后将固体残渣置于80℃烘箱下烘至恒重,得预处理后的秸秆。

28.步骤四:称取1.0 g预处理后的秸秆与50 ml柠檬酸钠缓冲液(ph为5.0)混合,加入50 μl复合纤维素酶(10 fpu/g预处理后的秸秆),放于恒温摇床(50℃、150 rpm)糖化反应72 h。

29.步骤五:糖化反应完成后,取部分样品离心10000转10 min,吸取上清液分别用dns法测定总糖含量、生物传感仪sba-40c测定葡萄糖含量。

30.实例3:本实例与实例2大致相同,不同点仅在于步骤二中的反应温度为180℃。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

31.实例4:本实例与实例2大致相同,不同点仅在于步骤二中的反应温度为200℃。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

32.实施方式5:本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为8 g/l。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

33.实例6:本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为8 g/l,步骤二中的反应温度为180℃。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

34.实例7:本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为8 g/l,步骤二中的反应温度为200℃。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

35.实例8:本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为16 g/l。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

36.实例9:本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为16 g/l,步骤二中的反应温度为180℃。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

37.实例10:

本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为16g/l,步骤二中的反应温度为200℃。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

38.实例11:本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为50g/l。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

39.实例12:本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为50g/l,步骤二中的反应温度为180℃。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

40.实例13:本实例与实例2大致相同,不同点仅在于步骤一中的丁酸溶液浓度为50g/l,步骤二中的反应温度为200℃。除此之外,本实施方式与实施方式2完全相同,此处不再赘述。

41.葡萄糖与总糖测定方法如下:葡萄糖浓度的测定:待测样品利用去离子水进行稀释至0.5-1.5g/l,利用进样针吸取25μl至生物传感仪sba-40c中,测定葡萄糖浓度。

42.dns法测定总还原糖:取1ml稀释合适倍数的预处理水解液,添加进比色管,添加2mldns溶液,沸水浴5min后冷却至室温,再添加9ml去离子水,于540nm处进行吸光度测量(对照将1ml水解液替换成去离子水)。

43.待测样品各组分酸解:按照nrel法标准程序测定样品中葡聚糖、木聚糖酸溶性木质素和酸不溶性木质素的含量。将打碎的待测样品放入105℃恒温烘箱烘干4h,保证物料绝对干燥。取0.1000(

±

0.001)g(实际重量记为w,g)待测样品入酸解瓶中,添加1ml72%的硫酸。然后将其放入30℃恒温水浴60min,期间每5分钟振荡超声一次,保证酸与固体残渣充分接触。待反应结束后,添加28(

±

0.01)ml去离子水,使得硫酸体系为4%,密封置于高压灭菌锅,121℃下酸解60min。反应结束后利用g3砂芯漏斗过滤酸解液。利用naoh将酸解液ph调整至5-6,用生物传感仪测定葡萄糖记为a,dns法测定总糖记为b。

44.其中葡聚糖和木聚糖计算公式如下:葡萄糖:c1=a

×

0.029;总糖:c2=b

×

0.029葡聚糖含量(%)=(c1×

0.9

×

0.029/w)

×

100%木聚糖含量(%)=(c2×

0.88

×

0.029/w)

×

100%式中:c1—待测样品中全部的葡萄糖,单位为g;c2—待测样品中全部的总还原糖,单位为g;0.9—葡萄糖和葡聚糖的转化系数;0.88—木糖和木聚糖的转化系数。

45.酸溶木质素的含量需在酸解的6h之内测定,过滤后的酸解液也需要稀释一定倍数d后,用紫外分光光度计测定205nm下的吸光值f(吸光值应在0.7-1.0),公式如下。

46.酸溶性木质素(%)式中:110为吸收系数。

47.用热去离子水将酸解中的固体残渣冲洗至中性,放入105℃恒温烘箱烘干后称重

记m,然后置于马弗炉中以575

±

25℃下高温灼烧18-24 h,取出置于恒温干燥箱中冷却后记为m2,酸不溶木制素的计算公式如下:酸不溶木质素含量(%)图1不同预处理条件下固体残渣组分图1整合了实例1至实例13的固体残渣组分数据,其中实例1为参照样品,实例2至实例13为不同条件下的预处理样品。根据图1数据分析,在本研究将10 g玉米秸秆与100 ml不同浓度丁酸(4、8、16和50 g/l)溶液混合,分别在140℃、180℃和200℃下进行反应,实例1中原玉米秸秆中葡聚糖含量约为30.7%,随着温度条件从140℃上升到180℃,葡聚糖含量得到明显提升,同时木聚糖含量急剧下降,可能是由于高温和丁酸的共同作用,使得半纤维素糖苷键断裂,因此木质纤维素的聚合结构破坏,半纤维素大部分以低聚木糖形式被脱除,从而导致葡聚糖组分提升。但是,当温度进一步提升到200℃时,葡聚糖含量整体呈现降低的趋势。这归因于在200℃的高温剧烈反应下,木质纤维素中原有的糖类物质被进一步降解成抑制物质,如糠醛和羟甲基糠醛等。因此认为本实验条件下,180℃为最优预处理温度。在180℃情况下,我们分别对比实例3、实例6、实例9和实例12,随着丁酸溶液浓度从4 g/l上升到50 g/l。在50 g/l丁酸浓度下,葡聚糖到达47.25%,相比于原玉米秸秆提升了16.55%,葡聚糖作为生物发酵中的优质碳源,提高其在木质纤维素中占比对于后续酶解高效转化可发酵糖有重要意义。

48.图2:不同预处理条件下残渣酶解可发酵糖产量图2为上述各实例中回收的固体残渣酶解生产葡萄糖和总糖的得率,实例1为对照样品,图中可以清楚表明较低浓度丁酸溶液预处理玉米秸秆在140℃条件下,酶解生产可发酵糖效率总体较低,然而在反应温度同样为140℃的实例11中,我们可以明显发现可发酵糖的产量有较大提升。因此,本发明认为较高浓度丁酸溶液对于秸秆各组分的有明显解聚效果。对比180℃和200℃条件,总体酶解效率180℃高于200℃,且50 g/l丁酸浓度预处理时,酶解效率最高。结合图1,可以得出结论,实例12即丁酸添加量50 g/l,反应温度180℃下保温时间为30 min为本发明中最优的预处理温度。

49.图3:不同预处理条件下每100 g玉米秸秆可生产的葡萄糖和总糖图3为不同预处理条件下每100 g玉米秸秆可生产的葡萄糖和总糖,结合上述图1和图2的数据分析,可知在实例12条件下,每100 g经过丁酸预处理后的玉米秸秆可得到29.67 g葡萄糖,基于原秸秆总回收率高达86.99%;就总糖来说,每100 g经过丁酸预处理后的玉米秸秆可回收33.57 g总还原糖,基于原秸秆回收率可达到53.18%。

50.图4:微观电镜图图4为本专利中丁酸浓度由较低浓度过渡到高浓度的电镜分析图,分别选取了处理效果较好的实例3和实例12和作为对照的实例1。a和d对应实例1,b和e对应实例3,c和f对应实例12基于微观结构进行分析。实例3与实例1相对比,其本身孔状结构多呈现毛刺状,且周边附着多种结晶状颗粒和网状碎块,同时实例3中孔状结构呈现疏松,褶皱碎块增多且有断口存在,可能过丁酸预处理后的玉米秸秆表面被酸腐蚀导致。此外,观察实例12的微观结构,不难看出断口数量有明显上升。综上所述,本发明认为丁酸可以有效打破玉米秸秆的致密结构,且在本实验中其添加量为50 g/l的情况下效果最佳。

51.图5:不同处理条件x射线衍射图对于丁酸预处理前后的玉米秸秆进行了x射线衍射分析(xrd),以评价上述实丁酸预处理工艺的处理效果。图4中3组样品均有2个典型的峰。位于2θ=18

°

周围的峰为无定形峰,位于无定形区,而2θ=22

°

处为纤维素的结晶区。对比图中2θ=22

°

处,实例3和实例12的衍射峰显著提高,可能是由于丁酸预处理使得玉米秸秆中纤维素的无定形区域溶解从而导致结晶区域被暴露。结晶度指数cri通常是量化纤维素材料中存在结晶纤维素的量的参数,可以用其解释物理化学或者生物处理后纤维素结构的改变。图中可计算出实例1中微晶纤维素结晶度指数为30.1%,实例3和实例12相较于实例1分别提升了18.3%和14.9%。结晶度指数的提高与组分中的木制素和半纤维素增溶作用有关。

52.图6:不同预处理条件的傅里叶红外光谱图对实例1、实例3和实例12的样品进行傅里叶红外光谱检测,所有这些光谱在3343和1053 cm

−1处都呈现强吸附带,纤维素的-oh拉伸和c-o-c吡喃糖环骨架的典型骨架振动所致,证明了预处理后纤维素骨架的化学结构保持完整。丁酸预处理的光谱中3343 cm

−1处的峰(-oh拉伸)和2922 cm

−1处的峰(-ch2拉伸)更宽更强。原因是生物质多糖结构聚合物中游离羟基丰度增加和分子间氢键减少。此外,丁酸预处理对玉米秸秆乙酰基的裂解非常有效,对应于乙酰基c=o伸缩(1734 cm

−1)振动的减少或消失。1510 cm

−1处是木质素的特征峰,由于实例2和实例12相较实例1明显提升,表面丁酸对木制素的脱除效果不明显。丁酸预处理样品在1248 cm

−1(木质素与半纤维素之间的c-o键)处的特征吸收峰明显减弱,这可能与有机溶剂预处理过程中木质素与半纤维素之间的酯键断裂或侧链断裂有关。898cm-1

处为β糖苷键的特征峰,丁酸处理的吸收峰减弱,这说明丁酸对于碳水化合物的分解能力较弱。

53.上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1