一种反应精馏与结晶耦合制备电池级碳酸二甲酯的方法及装置与流程

1.本发明属于化工生产技术领域,具体涉及一种反应精馏与结晶耦合制备电池级碳酸二甲酯的方法及装置。

背景技术:

2.常温下碳酸二甲酯(dmc)是一种无色透明的液体、低毒,属低毒或无毒化学品,具有使用安全、污染少、方便、容易运输等优点。碳酸二甲酯作为一种优良的有机溶剂,具有介电常数高、相溶性好、电化学稳定性高、黏度低等特点,是锂离子电池电解液一种重要的溶剂。以碳酸二甲酯为电解液溶剂的锂离子电池具有电流密度高、抗氧化还原性能好、使用寿命长、导电性优良等特征。随着电子产业和新能源汽车行业的蓬勃发展,对电池级碳酸二甲酯的需求量逐年增加,同时对其质量要求也越来越高。电池级碳酸二甲酯属于电子化学品范畴,其水含量、醇含量及其他微量杂质含量,将直接影响电解液的性能,从而影响电池的性能,因此,要求dmc的纯度高达99.99%,甚至高于99.999%。

3.专利cn113121346a提供了一种电子级碳酸二甲酯的提纯方法。以工业级碳酸二甲酯为原料,经精馏,侧线采出纯化的碳酸二甲酯,随后经吸附剂吸附,得到纯度为99.99%的电子级碳酸二甲酯产品。该方法中吸附剂吸附饱和后需要使用300℃的高温氮气吹扫进行脱附再生,脱附再生时间为4~6h。吸附剂的脱附再生过程耗时长,能耗高。

4.专利cn109970565a提供了一种煤制乙二醇副产碳酸二甲酯加压法耦合熔融结晶精制电池级碳酸二甲酯的方法,煤制乙二醇副产碳酸二甲酯经加压精馏后塔釜得到99.5%的碳酸二甲酯,随后进入降膜熔融结晶装置,经冷冻、发汗和溶解得到基本不含甲醇和未知杂质,碳酸二甲酯含量可以达到99.99%,控制好加压塔回流比以及发汗时间,可以保证收率达到80%以上。该工艺方法中约占一定比例的发汗液未继续回用,限制产品收率的提高。

技术实现要素:

5.本发明的目的在于针对煤制乙二醇副产碳酸二甲酯中杂质多、分离难度大、电池级产品收率低等存在的一系列问题,提供一种反应精馏与结晶耦合制备电池级碳酸二甲酯的方法。

6.本发明是通过以下技术方案实现的:

7.一种反应精馏与结晶耦合制备电池级碳酸二甲酯的方法,包括以下步骤:

8.步骤1,反应精馏;

9.将工业级碳酸二甲酯进行反应精馏,所述反应精馏过程的反应温度为100~140℃,反应时间0.5~1h;反应精馏工作压力为0.1~1mpa,回流比6~20,理论塔板数为20~60;所述反应精馏过程采用水解催化剂;

10.所述反应精馏过程塔顶出料包括馏出物和不凝气co2;所述侧线采出物为优级碳酸二甲酯;所述馏出物为含甲醇的轻组分;

11.所述优级碳酸二甲酯成分为:碳酸二甲酯含量≥99.9wt%,水含量≤20ppm;

12.所述工业级碳酸二甲酯为煤制乙二醇的副产物碳酸二甲酯,成分为:碳酸二甲酯含量≥99.5wt%,水含量≤0.2wt%;

13.步骤2,结晶;

14.将所述优级碳酸二甲酯降温结晶,结晶温度为1~4℃,在所述结晶温度维持2~15h;结晶过程结束后得到固体为碳酸二甲酯粗精,液体为结晶母液;所述结晶母液返回至步骤1;

15.步骤3,发汗;

16.将步骤2得到的所述碳酸二甲酯粗精进行发汗除杂,发汗温度为4~6℃,在所述发汗温度维持1~5h,发汗后得到固体为电池级碳酸二甲酯固体,液体为发汗液;所述发汗液返回至步骤1;

17.所述电池级碳酸二甲酯固体成分为:碳酸二甲酯含量≥99.99wt%,水含量≤20ppm。

18.上述技术方案中,所述水解催化剂为固体碱催化剂,其组成包括al2o3、zno、tio2、mgo、cao、bao、la2o3、ceo2、zro2中的一种或两种以上的混合金属氧化物;

19.上述技术方案中,所述水解催化剂为固体碱催化剂,为碱性阴离子交换树脂。

20.上述技术方案中,所述步骤1,反应精馏过程为连续操作过程;所述步骤2,结晶发汗为间歇操作过程。

21.上述技术方案中,所述步骤2,结晶;采用程序降温方式达到结晶温度,降温速率为0.5~2.5℃/h。

22.上述技术方案中,所述步骤3,发汗;采用逐步升温发汗方式达到发汗温度,升温速率为1~3℃/h。

23.上述技术方案中,还包括步骤4,融化;

24.将所述步骤3得到的所述电池级碳酸二甲酯固体升温融化,升温速率为2~3℃/h,待所述电池级碳酸二甲酯固体全部融化即可得到电池级碳酸二甲酯。

25.上述技术方案中,步骤2,结晶,包括预冷却过程及程序降温过程;所述预冷却过程为直接将所述优级碳酸二甲酯降温至5~8℃,再进行程序降温过程,按照0.5~2.5℃/h的降温速率降温至结晶温度。

26.本发明的另一个目的是,提供一种反应精馏与结晶耦合制备电池级碳酸二甲酯的装置。

27.一种反应精馏与结晶耦合制备电池级碳酸二甲酯的装置,包括:反应精馏塔、优级碳酸二甲酯储罐、熔融结晶器、电池级碳酸二甲酯储罐、结晶母液罐、优级碳酸二甲酯输送泵、电池级碳酸二甲酯输送泵及结晶母液输送泵;

28.所述反应精馏塔的塔体中部设置有工业级碳酸二甲酯进料口,塔体内部设置有水解催化剂床层,所述反应精馏塔顶部设置有轻相出口,所述反应精馏塔的塔体中下部设置有侧线采出口;

29.所述侧线采出口与所述优级碳酸二甲酯储罐的进料口管道连接,所述优级碳酸二甲酯储罐的出料口与所述优级碳酸二甲酯输送泵的进料口管道连接;所述优级碳酸二甲酯输送泵的出料口与所述熔融结晶器的进料口管道连接,所述熔融结晶器底部设置有出料

口,所述熔融结晶器的出料口与结晶母液罐的进料口管道连接,同时所述熔融结晶器的出料口与电池级碳酸二甲酯输送泵的进料口管道连接;所述结晶母液罐的出料口与所述结晶母液输送泵的进料口管道连接,所述结晶母液输送泵的出料口与所述反应精馏塔的工业级碳酸二甲酯进料口管道连接;所述电池级碳酸二甲酯输送泵的出料口与所述电池级碳酸二甲酯储罐的进料口管道连接。

30.上述技术方案中,所述优级碳酸二甲酯储罐、电池级碳酸二甲酯储罐及结晶母液罐上均设置有保温加热装置。

31.本发明的优点和有益效果为:

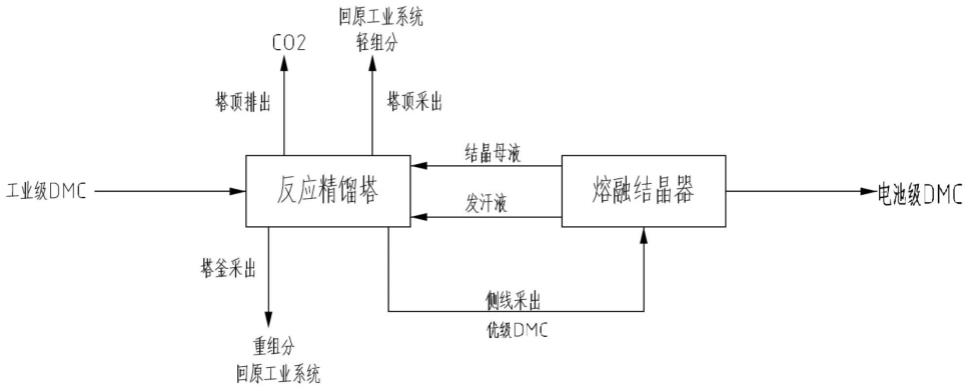

32.反应精馏单元:工业级碳酸二甲酯(dmc)首先进入反应精馏塔进行分离,进入反应精馏塔的工业级碳酸二甲酯与水解催化剂进行接触发生水解反应,脱除其中的微量水,生成的甲醇富集至塔顶后采出,co2不凝气亦由塔顶排出;侧线采出水含量≤20ppm、dmc纯度≥99.9wt%的碳酸二甲酯产品,进入熔融结晶器进行熔融结晶。塔顶采出的富含甲醇轻组分及塔釜重组分回原工业装置精馏提纯得到工业级的碳酸二甲酯。该操作单元水已脱除至20ppm以下,后续操作无需脱水。

33.结晶单元:整个结晶发汗过程采用间歇操作,进入熔融结晶器的碳酸二甲酯溶液,以逐步降温的方式进行结晶,釜内降温至1~4℃时,开始保持,再通过逐渐升温发汗和全部融化方式,得到质量分数大于99.99wt%的电池级碳酸二甲酯。结晶发汗阶段的未结晶母液和发汗液回反应精馏塔进一步反应精馏。

34.本发明申请提供的方法:反应精馏与结晶耦合制备电池级碳酸二甲酯的方法,利用碳酸二甲酯易于水解生成甲醇和co2的特点将煤基乙二醇副产碳酸二甲酯中的微量水脱除至20ppm以下,减少后续产品的脱水处理环节。因此先将煤基乙二醇副产碳酸二甲酯经过反应精馏塔脱除水以及甲醇等轻组分,侧线采出水含量≤20ppm、dmc纯度≥99.9wt%的优级碳酸二甲酯。利用碳酸二甲酯熔点在2℃~4℃的特性,采用熔融结晶的方式对优级碳酸二甲酯进行提纯,有效脱除微量杂质,得到水含量≤20ppm、dmc纯度≥99.99wt%的电池级碳酸二甲酯。其中反应精馏单元塔顶采出的富含甲醇轻组分及塔釜重组分回原工业装置精馏提纯得到工业级的碳酸二甲酯继续回用,碳酸二甲酯水解产生的co2不凝气由塔顶排出;结晶单元未结晶母液和发汗液进入反应精馏单元继续回用。控制好反应精馏收率及母液的循环利用率,可以实现收率达到90%以上。本发明通过反应精馏与熔融结晶工艺有效耦合在一起制备的电池级碳酸二甲酯纯度高,各流程物料循环利用,物料利用程度高,产品质量稳定、收率高、成本低。

附图说明

35.图1是本发明反应精馏与结晶耦合制备电池级碳酸二甲酯的工艺流程框图。

36.图2是本发明反应精馏与结晶耦合制备电池级碳酸二甲酯的工艺流程简图。

37.其中:

38.1—反应精馏塔、2—优级碳酸二甲酯储罐、3—熔融结晶器、4—电池级碳酸二甲酯储罐;5—结晶母液罐、p1—优级碳酸二甲酯输送泵、p2—电池级碳酸二甲酯输送泵,p3—结晶母液输送泵。

39.对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附

图获得其他的相关附图。

具体实施方式

40.为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施例进一步说明本发明的技术方案。

41.实施例一

42.一种反应精馏与结晶耦合制备电池级碳酸二甲酯的装置,包括:反应精馏塔1、优级碳酸二甲酯储罐2、熔融结晶器3、电池级碳酸二甲酯储罐4、结晶母液罐5、优级碳酸二甲酯输送泵p1、电池级碳酸二甲酯输送泵p2、结晶母液输送泵p3。其中,所述反应精馏塔的塔体中部设置有工业级碳酸二甲酯进料口,塔体内部设置有水解催化剂床层,反应精馏塔1塔顶设置有冷凝器,co2不凝气排放口,塔底设置有再沸器,反应精馏塔1的中下部设有侧线采出口与优级碳酸二甲酯储罐2的进料口管道连接,所述优级碳酸二甲酯储罐的底部出料口与所述优级碳酸二甲酯输送泵的进料口管道连接;所述优级碳酸二甲酯输送泵的出料口与所述熔融结晶器上部的进料口管道连接,所述熔融结晶器底部设置有出料口,所述熔融结晶器的出料口与结晶母液罐的进料口管道连接,同时所述熔融结晶器的出料口与电池级碳酸二甲酯输送泵的进料口管道连接;所述结晶母液罐的出料口与所述结晶母液输送泵的进料口管道连接,所述结晶母液输送泵的出料口与所述反应精馏塔的工业级碳酸二甲酯进料口管道连接;所述电池级碳酸二甲酯输送泵的出料口与所述电池级碳酸二甲酯储罐的进料口管道连接。

43.上述技术方案中,所述优级碳酸二甲酯储罐、电池级碳酸二甲酯储罐及结晶母液罐上均设置有保温加热装置。

44.以下实施例2~4,均采用实施例1中的装置进行生产过程。

45.实施例二

46.(1)反应精馏单元:来自煤制乙二醇副产的纯度99.7wt%、含水量0.10wt%的工业级碳酸二甲酯进入反应精馏塔进行水解分离,操作压力为0.2mpa,塔釜温度125℃,回流比为10,侧线采出纯度99.9wt%、水质量分数10ppm的优级碳酸二甲酯产品,进入结晶单元。所用的水解催化剂为mgo,塔顶采出的富含甲醇轻组分及塔釜重组分回原工业装置进一步精馏得到工业级碳酸二甲酯。

47.(2)结晶发汗单元:整个结晶发汗过程采用间歇操作,侧线采出纯度99.9wt%、水质量分数10ppm的优级碳酸二甲酯产品进入熔融结晶器,原料预冷至5.5℃后,开始进行程序降温,降温速率为1℃/h,结晶终温为2.5℃,恒温保持2h后,排出结晶母液。随后,进行程序升温发汗至4℃,升温速率为2℃/h,恒温保持2h后,发汗排液,结晶母液和发汗液均排放至结晶母液罐。升温至15℃,结晶碳酸二甲酯全部融化,得到dmc纯度为99.995wt%、水含量为10ppm的电池级碳酸二甲酯。其中,未结晶的母液和发汗液继续回反应精馏塔进行循环利用。整个提纯过程的总收率为91.25%。

48.实施例三

49.(1)反应精馏单元:来自煤制乙二醇副产的纯度99.6wt%、含水量0.15wt%的工业级碳酸二甲酯进入反应精馏塔进行水解分离,操作压力为0.5mpa,塔釜温度130℃,回流比为13,侧线采出纯度99.9wt%、水质量分数12ppm的优级碳酸二甲酯产品,进入结晶单元。所

用的水解催化剂为cao-zro2,塔顶采出的富含甲醇轻组分及塔釜重组分回原工业装置进一步精馏得到工业级碳酸二甲酯。

50.(2)结晶发汗单元:整个结晶发汗过程采用间歇操作,侧线采出纯度99.9wt%、水质量分数12ppm的优级碳酸二甲酯产品进入熔融结晶器,原料预冷至6℃后,开始进行程序降温,降温速率为0.5℃/h,结晶终温为2.5℃,恒温保持3h后,排出结晶母液。随后,进行程序升温发汗至4.5℃,升温速率为1℃/h,恒温保持2h后,发汗排液,结晶母液和发汗液均排放至结晶母液罐。升温至15℃,结晶碳酸二甲酯全部融化,得到dmc纯度为99.994wt%、水含量为12ppm的电池级碳酸二甲酯。其中,未结晶的母液和发汗液继续回反应精馏塔进行循环利用。整个提纯过程的总收率为90.73%。

51.实施例四

52.(1)反应精馏单元:来自煤制乙二醇副产的纯度99.5wt%、含水量0.20wt%的工业级碳酸二甲酯进入反应精馏塔进行水解分离,操作压力为1mpa,塔釜温度140℃,回流比为20,侧线采出纯度99.9wt%、水质量分数14ppm的优级碳酸二甲酯产品,进入结晶单元。所用水解催化剂为碱性阴离子交换树脂,塔顶采出的富含甲醇轻组分及塔釜重组分回原工业装置进一步精馏得到工业级碳酸二甲酯。

53.(2)结晶发汗单元:整个结晶发汗过程采用间歇操作,侧线采出纯度99.9wt%,水质量分数14ppm的优级碳酸二甲酯产品进入熔融结晶器,原料预冷至6℃后,开始进行程序降温,降温速率为1℃/h,结晶终温为3℃,恒温保持3h后,排出结晶母液。随后,进行程序升温发汗至4.5℃,升温速率为1℃/h,恒温保持1h后,发汗排液,结晶母液和发汗液均排放至结晶母液罐。升温至15℃,结晶碳酸二甲酯全部融化,得到dmc纯度为99.991wt%、水含量为14ppm的电池级碳酸二甲酯。其中,未结晶的母液和发汗液继续回反应精馏塔进行循环利用。整个提纯过程的总收率为90.21%。

54.以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1