一种阿瑞吡坦中间体的制备工艺的制作方法

1.本技术涉及有机合成技术领域,更具体地说,它涉及一种阿瑞吡坦中间体的制备工艺。

背景技术:

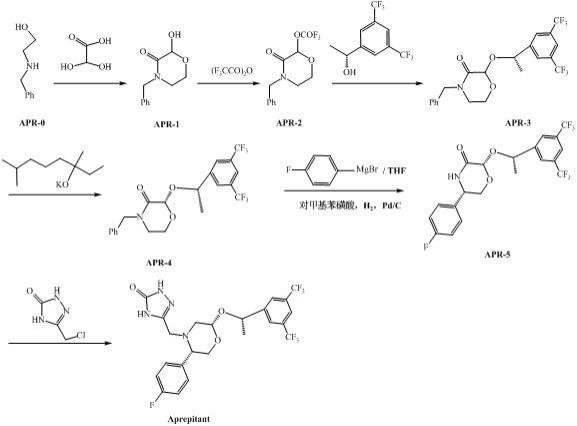

2.阿瑞吡坦是一种神经激肽-1(nk-1)受体拮抗剂,属抗癌化疗呕吐治疗药物,对人有高选择性的亲和力,而对5-羟色胺、多巴胺及皮质激素类受体亲和力很低,能选择性阻止中枢神经系统内p物质与nk-1受体的结合而起到止呕作用,用于中、高度致吐化疗药引起的恶心、呕吐。

3.阿瑞吡坦(aprepitant),化学名为5-[2(r)-[1(r)-[3,5-二(三氟甲基)苯基]乙氧基]-3(s)-(4-氟苯基)吗啉-4-基甲基]-3,4-二氢-2h-1,2 ,4-三唑-3-酮,其结构式如下所示。从结构上看,阿瑞吡坦有3个手性中心,其中两个位于吗啉环上,另一个位于三氟乙苯上。

[0004]

目前,合成阿瑞吡坦的方法有多种,其中,常用以苄基乙醇胺为原料,通过和乙醛酸一水合物反应得到apr-1。apr-1与三氟乙酸酐作用所得的apr-2,再与(r)-1-[3,5-二(三氟甲基)苯基]乙醇在作用下得到2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮(apr-3)。apr-3在四氢芳樟醇钾作用下将(r,s)-型异构体转化为(r,r)-型得到(r)-2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮(apr-4)。对氟苯基溴化镁与apr-4反应后用钯/炭催化氢化得到apr-5。最后在n,n-二甲基甲酰胺中apr-5与5-氯甲基-2,4-二氢-1,2,4-三唑-3-酮反应得到阿瑞吡坦,具体的合成路线如下所示。

[0005]

上述合成路线中,apr-3转化为apr-4过程中存在以下缺点:四氢芳樟醇钾在反应体系里的溶解度不好,反应体系为非均相反应体系,造成操作困难,产率也受到影响,另外析晶速率缓慢,制备周期长,存在多个副反应,会产生杂质,影响产品纯度。

[0006]

为了解决阿瑞吡坦中间体(r)-2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮(apr-4)的制备工艺中存在的问题,亟需提出一种阿瑞吡坦中间体的制备工艺,能够使反应更易进行,加快反应速率,使制备周期大大缩短,反应过程副产物少,降低制备成本,更加适合工业化生产。

技术实现要素:

[0007]

为了解决阿瑞吡坦中间体的制备过程中存在的反应困难、制备周期长、产品的产率和纯度低等问题,本技术提供了一种阿瑞吡坦中间体的制备工艺。

[0008]

本技术提供了一种阿瑞吡坦中间体的制备工艺,采用如下的技术方案:一种阿瑞吡坦中间体的制备工艺,所述制备工艺具体包括两个阶段:构型翻转阶段和后处理阶段;所述构型翻转阶段包括在碱性体系中进行手性异构翻转后,加入(r)型晶种诱导析晶;所述碱性体系为二氢松油醇/二氢松油醇钾。

[0009]

通过采用上述技术方案,本技术为了制备阿瑞吡坦中间体(r)-2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮(apr-4),将2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮(apr-3)先构型翻转,再后处理,经过这两步操作,使得制备周期大大缩短,反应过程中副产物减少,产品纯度高,制备成本降低。在构型翻转过程中,采用诱导结晶的不对称转化法,在二氢松油醇/二氢松油醇钾的碱性体系中形成均相反应体系,使烯醇化反应达到动态平衡;再根据溶解性的不同,加入(r)型晶种诱导apr-4析出,打

破动态平衡,促进反应的平衡方向向右移动,使apr-4不断析出,使反应进行地更彻底;apr-3转化apr-4的动态平衡反应如下所示。

[0010]

优选的,所述二氢松油醇/二氢松油醇钾由二氢松油醇与二氢松油醇钾按质量比(3-7):5均匀混合而得。

[0011]

通过上述技术方案,本技术选用二氢松油醇/二氢松油醇钾作为碱性体系,二氢松油醇钾的烷基氧空间位阻大,使得烷基氧负离子溶剂化作用小,能量升高,去稳定化,因此二氢松油醇钾具有较强的碱性。当在构型翻转过程中,添加二氢松油醇/二氢松油醇钾作为碱性体系,二氢松油醇钾的-进攻apr-3中羰基相邻碳的α-h进行烯醇化,促进烯醇化反应平衡向正反应方向移动;另外二氢松油醇的极性较强,也利于烯醇化反应的发生。

[0012]

优选的,所述二氢松油醇钾的具体制备过程为:先将饱和氯化钾溶液与二氢松油醇按质量比为1:(1-3)均匀混合,形成氯化钾的二氢松油醇溶液,然后加入到电解池的阳极室,通入直流电使溶液反应,温度设为70-80℃,反应60-120min后,阴极室的溶液流入结晶室冷却,使氯化钾沉淀与生成的二氢松油醇钾溶液分离,最终获得二氢松油醇钾,制备二氢松油醇钾的反应方程式如下所示。

[0013]

通过上述技术方案,本技术采用电解法获得二氢松油醇钾,控制电解过程中的工艺参数,并选用饱和氯化钾溶液,便于氯化钾沉淀与生成的二氢松油醇钾溶液分离,使最终获得二氢松油醇钾的纯度高,产率大。

[0014]

优选的,所述(r)型晶种为(r,r)-丙交酯、(r,r)-2,3-丁二醇、(r,r)-玉米黄素中的至少一种。

[0015]

通过采用上述技术方案,本技术选用(r,r)-丙交酯、(r,r)-2,3-丁二醇、(r,r)-玉米黄素中的至少一种作为(r)型晶种,使(r)-2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮(apr-4)不断析出,有利于将r型与s型分离,获得更加纯净的apr-4,同时加快了析晶速率,缩短了制备周期。

[0016]

优选的,所述构型翻转阶段包括以下步骤:称量20-25g 2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮(apr-3)溶解于18-22g溶剂,降温至零下5-10℃,并在该温度下按3-5次每次6-10g加入二氢

松油醇/二氢松油醇钾,15min加完,以600-1000r/min转速搅拌反应2-4h,随后加入1-5g (r)型晶种诱导(r)-2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮(apr-4)析出。通过采用上述技术方案,本技术在构型翻转过程中控制反应温度和时间,并少量多次加入二氢松油醇/二氢松油醇钾,有利于烯醇化可逆反应尽可能正向进行,提高apr-4的产率和纯度。

[0017]

优选的,所述溶剂为乙醚、正丙醇、吡啶中的至少一种。

[0018]

通过采用上述技术方案,本技术选用乙醚、正丙醇、吡啶中的至少一种作为溶解apr-3的极性溶剂,能够促进apr-3的烯醇化反应的正向进行,同时使得反应体系与二氢松油醇与二氢松油醇钾碱性体系形成均相体系,各组分充分接触,使得反应更加容易进行,有效改善不对称转化效果。

[0019]

优选的,所述后处理阶段包括以下步骤:在构型翻转得到的浊液中先加3-4g酸淬灭,再加60-70g浓氨水调节ph至7.5-9.5后分层,降温至零下6-8℃搅拌结晶1-2h后,抽滤得到滤饼,再将滤饼溶于丙酮,最后经硅胶柱层析纯化得到(r)-2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮。

[0020]

通过采用上述技术方案,本技术为了获得更高纯度的apr-4,对粗产品进行后处理。在后处理过程中先加酸淬灭,再加碱溶液调节ph,降温析晶,抽滤后再溶解,最后经硅胶柱层析纯化;并优化后处理的工艺参数,提高apr-4的产率和纯度,缩短制备周期。

[0021]

优选的,所述酸为磷酸、氯化铵和硼酸中的至少一种。

[0022]

通过采用上述技术方案,加酸淬灭,是为了不对称转化反应停止,减少副反应的产生,本技术选用磷酸、氯化铵和硼酸中的至少一种,可以有效避免加入酸后发生新的副反应,减少杂质生成,同时也可以降低制备成本。

[0023]

优选的,所述硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿。

[0024]

优选的,所述硅胶柱层析采用梯度洗脱,梯度变化规律为乙酸乙酯和氯仿的体积比从(2-4):1到(5-7):1。

[0025]

通过采用上述技术方案,本技术选用洗脱剂为氯仿和乙酸乙酯,并采用梯度洗脱,有效将杂质分离,提高apr-4的纯度。

[0026]

综上所述,本技术具有以下有益效果:1、本技术采用二氢松油醇/二氢松油醇钾作为碱性体系,促进2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮的烯醇化,使平衡向正反应方向进行,最大程度进行异构翻转,提高了反应体系的均一性,使反应更易进行;并加入(r)型晶体诱导阿瑞吡坦中间体(r)-2-[(r)-1-[3,5-二(三氟甲基)苯基]乙氧基]-4-苄基吗啉-3-酮析出,提高了析晶速率;随后加酸淬灭,加碱降温析晶,硅胶柱层析纯化,最终获得产品。经过构型翻转和后处理这两步操作,使得制备周期缩短,反应过程中副产物减少,产品纯度和产率增加,制备成本降低。

[0027]

2、本技术的阿瑞吡坦中间体的制备工艺,具有产品产率、纯度高,制备成本低,反应时间短,原子利用率高,废物排放少等优点,且在制备过程中使用的设备简单,无对环境友好,适用于工业化生产。

具体实施方式

[0028]

以下结合实施例对本技术作进一步详细说明。

[0029]

制备例1-5提供了二氢松油醇钾的制备方法。

[0030]

制备例1称量饱和氯化钾溶液74.5g,二氢松油醇74.5g,将二者均匀混合,形成氯化钾的二氢松油醇溶液,然后加入到电解池的阳极室,通入直流电使溶液反应,温度设为70℃,反应120min后,阴极室的溶液流入结晶室冷却,使氯化钾沉淀与生成的二氢松油醇钾溶液分离,最终获得二氢松油醇钾。

[0031]

制备例2称量饱和氯化钾溶液74.5g,二氢松油醇111.75g,将二者均匀混合,形成氯化钾的二氢松油醇溶液,然后加入到电解池的阳极室,通入直流电使溶液反应,温度设为72℃,反应110min后,阴极室的溶液流入结晶室冷却,使氯化钾沉淀与生成的二氢松油醇钾溶液分离,最终获得二氢松油醇钾。

[0032]

制备例3称量饱和氯化钾溶液74.5g,二氢松油醇149g,将二者均匀混合,形成氯化钾的二氢松油醇溶液,然后加入到电解池的阳极室,通入直流电使溶液反应,温度设为75℃,反应100min后,阴极室的溶液流入结晶室冷却,使氯化钾沉淀与生成的二氢松油醇钾溶液分离,最终获得二氢松油醇钾。

[0033]

制备例4称量饱和氯化钾溶液74.5g,二氢松油醇186.25g,将二者均匀混合,形成氯化钾的二氢松油醇溶液,然后加入到电解池的阳极室,通入直流电使溶液反应,温度设为78℃,反应80min后,阴极室的溶液流入结晶室冷却,使氯化钾沉淀与生成的二氢松油醇钾溶液分离,最终获得二氢松油醇钾。

[0034]

制备例5称量饱和氯化钾溶液74.5g,二氢松油醇223.5g,将二者均匀混合,形成氯化钾的二氢松油醇溶液,然后加入到电解池的阳极室,通入直流电使溶液反应,温度设为80℃,反应60min后,阴极室的溶液流入结晶室冷却,使氯化钾沉淀与生成的二氢松油醇钾溶液分离,最终获得二氢松油醇钾。

[0035]

实施例1-18提供了一种阿瑞吡坦中间体的制备工艺。

[0036]

一种阿瑞吡坦中间体的制备工艺按如下合成路线实施:

实施例1一种阿瑞吡坦中间体apr-3的制备工艺为:s1、将86.4g 50%乙醛酸水溶液溶于128ml thf,并加入38.4g苄基乙醇胺(apr-0)搅拌均匀,加热70℃至冷凝回流反应18h;减压蒸馏回收thf,再加160g水加热至溶液澄清后,继续搅拌20min;随后再降温至10℃,待2h后晶体析出,过滤,干燥得到;s2、称量24 g apr-1加入反应釜,再加入60g乙腈溶解,冷却至零下5℃后,滴加26.6g三氟乙酸酐,随后用水浴升温至30℃反应1h,获得apr-2;s3、将s2中获得apr-2溶液降温至零下5℃,加29.88g手性醇、32.7g乙腈、20.67g 19%三氟化硼乙腈,用水浴升温至25℃反应2h,再降温至10℃,加100 g 5%氢氧化钠溶液,减压蒸出乙腈,残余物加120g正庚烷,用水浴升温至60℃,萃取分层,分离有机层,加水洗涤三次,获得阿瑞吡坦中间体apr-3。

[0037]

实施例2一种阿瑞吡坦中间体apr-4的制备工艺为:s1、构型翻转:称量20g apr-3(实施例1)溶解于18g溶剂,降温至零下5℃,并在该温度下按3次每次10g加入二氢松油醇/二氢松油醇钾(制备例1),15min加完,以600r/min转速搅拌反应4h,随后加入1g (r,r)-玉米黄素诱导apr-4析出;其中,溶剂选用乙醚;(r)型晶种(r,r)-玉米黄素;二氢松油醇/二氢松油醇钾(制备例1)由二氢松油醇与二氢松油醇钾(制备例1)按质量比3:5均匀混合而得。

[0038]

s2、后处理:在构型翻转得到的浊液中先加3 g酸淬灭,再加60g浓氨水调节ph至7.5后分层,降温至零下6℃搅拌结晶2h,抽滤得到滤饼,再将滤饼溶于丙酮,最后经硅胶柱层析纯化得到阿瑞吡坦中间体apr-4;其中,酸选用氯化铵;硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿,采用梯度洗脱,梯度变化规律为乙酸乙酯和氯仿的体积比从2:1到5:1。

[0039]

实施例3一种阿瑞吡坦中间体apr-4的制备工艺为:s1、构型翻转:称量22g apr-3(实施例1)溶解于20g溶剂,降温至零下6℃,并在该

温度下按5次每次6g加入二氢松油醇/二氢松油醇钾(制备例2),15min加完,以700r/min转速搅拌反应3.5h,随后加入2g (r,r)-玉米黄素诱导apr-4析出;其中,溶剂选用乙醚;(r)型晶种选用(r,r)-玉米黄素;二氢松油醇/二氢松油醇钾(制备例2)由二氢松油醇与二氢松油醇钾(制备例2)按质量比4:5均匀混合而得。

[0040]

s2、后处理:在构型翻转得到的浊液中先加3.2 g酸淬灭,再加62g浓氨水调节ph至8后分层,降温至零下7℃搅拌结晶1.8h,抽滤得到滤饼,再将滤饼溶于丙酮,最后经硅胶柱层析纯化得到阿瑞吡坦中间体apr-4;其中,酸选用氯化铵;硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿,采用梯度洗脱,梯度变化规律为乙酸乙酯和氯仿的体积比从3:1到6:1。

[0041]

实施例4一种阿瑞吡坦中间体apr-4的制备工艺为:s1、构型翻转:称量23g apr-3(实施例1)溶解于20g溶剂,降温至零下8℃,并在该温度下按4次每次8g加入二氢松油醇/二氢松油醇钾(制备例3),15min加完,以800r/min转速搅拌反应3h,随后加入3g (r,r)-玉米黄素诱导apr-4析出;其中,溶剂选用乙醚;(r)型晶种选用(r,r)-玉米黄素;二氢松油醇/二氢松油醇钾(制备例3)由二氢松油醇与二氢松油醇钾(制备例3)按质量比1:1均匀混合而得。

[0042]

s2、后处理:在构型翻转得到的浊液中先加3.5g酸淬灭,再加65g浓氨水调节ph至8.5后分层,降温至零下7℃搅拌结晶1.5h,抽滤得到滤饼,再将滤饼溶于丙酮,最后经硅胶柱层析纯化得到阿瑞吡坦中间体apr-4;其中,酸选用氯化铵;硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿,采用梯度洗脱,梯度变化规律为乙酸乙酯和氯仿的体积比从4:1到7:1。

[0043]

实施例5一种阿瑞吡坦中间体apr-4的制备工艺为:s1、构型翻转:称量24g apr-3(实施例1)溶解于21g溶剂,降温至零下9℃,并在该温度下按5次每次7g加入二氢松油醇/二氢松油醇钾(制备例4),15min加完,以900r/min转速搅拌反应2.5h,随后加入4g (r,r)-玉米黄素诱导apr-4析出;其中,溶剂选用乙醚;(r)型晶种选用(r,r)-玉米黄素;二氢松油醇/二氢松油醇钾(制备例4)由二氢松油醇与二氢松油醇钾(制备例4)按质量比6:5均匀混合而得。

[0044]

s2、后处理:在构型翻转得到的浊液中先加3.8g酸淬灭,再加68g浓氨水调节ph至9后分层,降温至零下8℃搅拌结晶1h,抽滤得到滤饼,再将滤饼溶于丙酮,最后经硅胶柱层析纯化得到阿瑞吡坦中间体apr-4;其中,酸选用氯化铵;硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿,采用梯度洗脱,梯度变化规律为乙酸乙酯和氯仿的体积比从2:1到7:1。

[0045]

实施例6一种阿瑞吡坦中间体apr-4的制备工艺为:s1、构型翻转:称量25g apr-3(实施例1)溶解于22g溶剂,降温至零下10℃,并在该温度下按4次每次9g加入二氢松油醇/二氢松油醇钾(制备例5),15min加完,以1000r/min转速搅拌反应2h,随后加入5g (r,r)-玉米黄素诱导apr-4析出;其中,溶剂选用乙醚;(r)型晶种选用(r,r)-玉米黄素;二氢松油醇/二氢松油醇钾(制备例5)由二氢松油醇与二氢松油醇钾(制备例5)按质量比7:5均匀混合而得。

[0046]

s2、后处理:在构型翻转得到的浊液中先加4g酸淬灭,再加70g浓氨水调节ph至9.5后分层,降温至零下8℃搅拌结晶1h,抽滤得到滤饼,再将滤饼溶于丙酮,最后经硅胶柱层析

纯化得到阿瑞吡坦中间体apr-4;其中,酸选用氯化铵;硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿,采用梯度洗脱,梯度变化规律为乙酸乙酯和氯仿的体积比从4:1到5:1。

[0047]

实施例7实施例7,同实施例2,不同之处仅在于:溶剂选用正丙醇。

[0048]

实施例8实施例8,同实施例2,不同之处仅在于:溶剂选用吡啶。

[0049]

实施例9实施例9,同实施例2,不同之处仅在于:溶剂由正丙醇和乙醚按质量比1:3复配而得。

[0050]

实施例10实施例10,同实施例2,不同之处仅在于:溶剂由乙醚、正丙醇和吡啶按质量比1:2:3复配而得。

[0051]

实施例11实施例11,同实施例2,不同之处仅在于:(r)型晶种选用(r,r)-丙交酯。

[0052]

实施例12实施例12,同实施例2,不同之处仅在于:(r)型晶种选用(r,r)-2,3-丁二醇实施例13实施例13,同实施例2,不同之处仅在于:(r)型晶种由(r,r)-2,3-丁二醇和(r,r)-玉米黄素按质量比1:1复配而得。

[0053]

实施例14实施例14,同实施例2,不同之处仅在于:(r)型晶种由(r,r)-丙交酯、(r,r)-2,3-丁二醇和(r,r)-玉米黄素按质量比1:1:1复配而得。

[0054]

实施例15实施例15,同实施例2,不同之处仅在于:酸选用磷酸。

[0055]

实施例16实施例16,同实施例2,不同之处仅在于:酸选用硼酸。

[0056]

实施例17实施例17,同实施例2,不同之处仅在于:酸由磷酸和硼酸按质量比1:2复配而得。

[0057]

实施例18实施例18,同实施例2,不同之处仅在于:酸由磷酸、氯化铵和硼酸按质量比3:2:1复配而得。

[0058]

为了验证本技术提供的一种阿瑞吡坦中间体的制备工艺所得apr-4的产率、纯度以及ee值,申请人设置了对比例1-6,其中:对比例1,同实施例2,不同之处仅在于:二氢松油醇/二氢松油醇钾改成四氢芳樟醇/四氢芳樟醇钾。

[0059]

对比例2,同实施例2,不同之处仅在于:二氢松油醇/二氢松油醇钾改成二氢松油醇钾。

[0060]

对比例3,同实施例2,不同之处仅在于:在s2中不进行氯化铵淬灭。

[0061]

对比例4,同时实施例2,不同之处仅在于:在s2中所得滤饼不进行丙酮溶解和硅胶

柱层析纯化。

[0062]

对比例5,同时实施例2,不同之处仅在于:硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿,采用等度洗脱,乙酸乙酯和氯仿的体积比2:1。

[0063]

对比例6,同时实施例2,不同之处仅在于:硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿,采用等度洗脱,乙酸乙酯和氯仿的体积比5:1。

[0064]

分别检测本技术实施例2-18和对比例1-6中制得的apr-4的产率、纯度以及ee值,得出如下结果参数,具体见表1。

[0065]

根据公式产率=[(实际apr-4质量) / (理论apr-4质量)]

×ꢀ

100%计算产率;通过hplc测定apr-4的纯度;通过旋光仪测定得到比旋值,计算得光学纯度ee值。

[0066]

表1: 产率/%纯度/%ee值/%实施例295.799.199.8实施例396.599.399.9实施例498.199.799.9实施例597.899.699.8实施例697.599.599.8实施例795.599.099.8实施例895.699.199.7实施例996.499.299.7实施例1095.899.199.8实施例1195.599.299.8实施例1295.799.399.8实施例1395.599.199.7实施例1496.799.499.8实施例1597.499.299.8实施例1696.199.599.7实施例1795.999.199.7实施例1896.199.299.8对比例184.489.295.2对比例290.895.798.9对比例392.885.485.5对比例492.686.688.6对比例595.291.790.1对比例696.493.493.9由上述表1显示数据可知:本技术实施例2-18与对比例1-6进行对比,实施例2-18制得的阿瑞吡坦中间体apr-4的产率、纯度以及ee值明显提高。

[0067]

由实施例2以及对比例1可知:实施例2中选用的碱性体系二氢松油醇/二氢松油醇钾,较对比例1选用的碱性体系四氢芳樟醇/四氢芳樟醇钾,实施例2制得的apr-4的产率、纯度以及ee值明显优于对比例1。

[0068]

由实施例2以及对比例2可知:实施例2中选用的碱性体系二氢松油醇/二氢松油醇钾组合,较对比例2选用的碱性体系仅用二氢松油醇钾,实施例2制得的apr-4的产率、纯度以及ee值均高于对比例2。

[0069]

由实施例2以及对比例3可知:实施例2中在s2中用氯化铵淬灭,较对比例3不进行酸淬灭,实施例2制得的apr-4的产率、纯度以及ee值都得到显著提高。

[0070]

由实施例2以及对比例4可知:实施例2中在s2中所得滤饼进行丙酮溶解和硅胶柱层析纯化,较对比例4,实施例2制得的apr-4的产率高、纯度高以及ee值大。

[0071]

由实施例2以及对比例5、6可知:实施例2中硅胶柱层析选用的洗脱剂为乙酸乙酯和氯仿,采用梯度洗脱,梯度变化规律为乙酸乙酯和氯仿的体积比从2:1到5:1,较对比例5、6,实施例2的纯化效果好,所得apr-4得产品质量高。

[0072]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1