一种低色度PETG共聚酯的制备方法与流程

一种低色度petg共聚酯的制备方法

技术领域

1.本发明属于化工合成技术领域,尤其是涉及一种低色度petg共聚酯的制备方法。

背景技术:

2.聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯(petg)是以1,4-环己烷二甲醇(chdm)为改性单体合成的改性pet共聚酯。它是由对苯二甲酸(pta)、乙二醇(eg)和1,4-环己烷二甲醇(chdm)三种单体缩聚的产物。其中,含30-40%chdm的称为petg,含50%以上chdm的称为pctg。用chdm共聚改性的pet树脂,结晶速率较慢,具有高韧性和高抗冲击性,可以用来制作透明可回收利用的无污染材料。特别是近年来,petg和pctg被广泛应用于儿童制品中。

3.合成petg共聚酯的催化剂主要有钛系催化剂(如钛酸四丁酯)、锗系催化剂(如二氧化锗)、锑系催化剂(如氧化锑、乙二醇锑等)、锡系催化剂(如辛酸亚锡),以及碱金属和碱土金属的盐类,各有优缺点。钛系催化剂活性高,但是所得的聚合物泛黄、色相不好。锗系催化剂切片色相好,但反应时间长,同时锗系催化剂价格偏贵,增加生产成本。锑系催化剂反应活性比钛系低,所得切片泛灰、透明度差。锡系催化剂毒性偏高。综合考虑,目前工业生产中常用钛系催化剂。

4.聚酯的b值是聚酯质量的一个重要指标,b值越大表示聚酯颜色越黄,它直接影响产品的色泽和色彩等一系列性能。目前,在petg产品合成过程中,由于chdm二元醇的沸点较高,在脱除过程中往往需要高温和高真空度,而且需要较长的反应时间。在高温、长时间的反应条件下,会导致聚酯的热降解反应,使得产品粘度降低、透明度损失和高色度形成。加之,国内多以钛系催化剂为主,对产品色度的影响较大,尤其与进口产品相差较大。目前,国内文献报道的钛系催化剂体系得到的petg,b值集中在4.0~8.0之间;然而,进口petg产品的b值可低至-0.26。这就直接影响了国内产品的应用和市场竞争力。

5.因此,在本专利中,一方面,通过引入高效的聚酯催化剂,减少钛系催化剂用量,降低聚合物发黄的可能性;另一方面,通过加入适宜的热稳定剂、抗氧化剂等,进一步降低b值,使其达到与进口产品相当的水平。

技术实现要素:

6.有鉴于此,本发明创造旨在提出一种对苯二甲酸基聚酯的高效合成方法,以解决现有技术中存在的问题。

7.为达到上述目的,本发明创造的技术方案是这样实现的:

8.一种低色度petg共聚酯的制备方法,包括如下步骤:

9.1)各设备在反应前进行氮气置换。

10.2)对苯二甲酸和乙二醇、chdm按照一定比例加入酯化反应釜中,同时加入酯化催化剂;

11.3)酯化反应釜升温反应,从液体馏出开始计时,当出水量达到理论量的90%即为

酯化反应结束;

12.4)反应物料由酯化反应釜经齿轮泵转移至预缩聚反应釜,同时加入聚合催化剂,通过真空泵控制反应压力,从液体馏出开始计时,当出液量达到过量二元醇质量的90%即为预缩聚结束;

13.5)反应物料由预缩聚反应釜经齿轮泵转移至后缩聚反应器,同时加入稳定剂,通过真空泵控制反应压力,通过齿轮泵流量控制后缩聚反应时间;

14.6)后缩聚反应完成后,将产品转移至水中快速冷却、切粒。

15.所述二元醇加入量与对苯二甲酸的摩尔比为1.05~1.80,优选1.20~1.60。

16.所述酯化催化剂,为醋酸锌、醋酸钴、醋酸铝、醋酸镁、醋酸铜、醋酸锰、醋酸钙中的一种或二种以上;其加入量相当于对苯二甲酸质量的200~1000ppm。

17.所述聚合催化剂,为二氧化钛、钛酸四乙酯、钛酸四异丙酯、钛酸四正丁酯中的一种或二种以上;其加入量相当于对苯二甲酸质量的30~200ppm。

18.所述稳定剂,包含热稳定剂、主抗氧化剂和辅助抗氧剂;其中,热稳定剂为磷酸、磷酸三甲酯、磷酸三乙酯、磷酸三苯酯中的一种或二种以上,其加入量相当于对苯二甲酸质量的50~250ppm;主抗氧剂为2,6-二甲基苯酚、2,6-二叔丁基苯酚、2-叔丁基-6-甲基苯酚中的一种或二种以上,其加入量相当于对苯二甲酸质量的25~150ppm;辅助抗氧剂为亚磷酸三甲酯、亚磷酸三乙酯、亚磷酸三异丙酯、亚磷酸三苯酯、亚磷酸三间甲苯酯中的一种或二种以上,其加入量相当于对苯二甲酸质量的25~150ppm。所述稳定剂的总加入量相当于对苯二甲酸质量的100~550ppm。

19.所述酯化反应在反应釜中发生,温度为200~240℃,压力控制在0~0.5mpag,搅拌速率为50~200rpm,反应时间为1~4h。

20.所述预缩聚反应在反应釜中发生,温度为220~260℃,压力控制在5~50kpaa,搅拌速率为50~200rpm,反应时间为0.5~2h。

21.所述后缩聚反应在卧式缩聚釜、降膜蒸发器或填料塔等设备中发生,温度为240~290℃,压力控制在30pa~200pa,反应时间为0.1~1h。

22.相对于现有技术,本发明所述的一种低色度petg共聚酯的制备方法,具有以下优势:

23.(1)引入高效醋酸盐催化剂,降低聚合反应中钛系催化剂的用量,最大程度地减小聚合物发黄的可能性;

24.(2)加入复合型稳定剂,包含热稳定剂、主抗氧剂和辅助抗氧剂,减少了缩聚后期、高温下的副反应带来的影响;

25.(3)得到的聚合物产品在粘度、色度等指标上有明显提高。

26.总之,所述方法提高了反应效率、反应稳定性和产品质量。

附图说明

27.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

28.图1为本发明实施例1-3所述的低色度petg共聚酯的制备方法示意图。

具体实施方式

29.除有定义外,以下实施例中所用的技术术语具有与本发明创造所属领域技术人员普遍理解的相同含义。

30.下面结合实施例来详细说明本发明创造。

31.实施例1:制备petg(二醇投料摩尔比:乙二醇/chdm=3/1)

32.将对苯二甲酸3.32kg和乙二醇1.31kg、chdm 1.01kg(二醇总过量40mol%)投入酯化反应釜内,加入1.0g醋酸锌和0.5g醋酸铜,氮气置换后,升温至200℃开始计时,控制压力为0.20~0.30mpaa,搅拌速率120rpm。经过2h反应,出液量为600g。将反应液经齿轮泵转移至预缩聚反应釜,同时加入0.2g钛酸四正丁酯,控制温度为250~260℃,压力为5~8kpaa,搅拌速率120rpm,经过0.5h反应,出液量为400g。将反应液经齿轮泵转移至后缩聚卧式反应釜,同时加入磷酸三甲酯、2,6-二叔丁基苯酚和亚磷酸三苯酯,控制温度为260~270℃,压力为50~200pa,反应时间为1.0h。反应最终产品经齿轮泵出料,将产品转移至水中快速冷却、切粒。

33.实施例1中的其他条件不变,通过调节磷酸三甲酯、2,6-二叔丁基苯酚和亚磷酸三苯酯的加入量,进行多次尝试实验,结果如表1所示。产物经红外和核磁检测证明为petg聚酯。

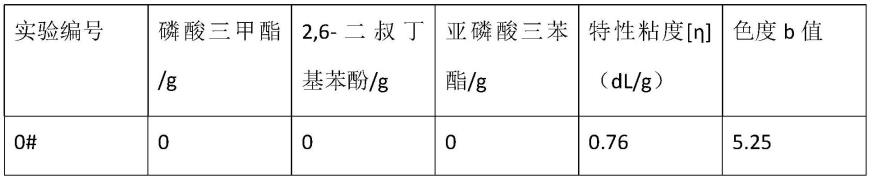

34.表1稳定剂调节实验结果

35.[0036][0037]

对比0#与1~12#实验结果可以看出,在一定范围内加入复合型稳定剂(包含热稳定剂、主抗氧剂和辅助抗氧剂),可以有效降低b值。

[0038]

对比1~4#实验结果可以看出,在一定范围内增加磷酸三甲酯(热稳定剂),可以有效降低b值。

[0039]

对比3#、5~8#实验结果可以看出,在一定范围内增加2,6-二叔丁基苯酚(主抗氧剂),可以有效降低b值。

[0040]

对比3#、9~12#实验结果可以看出,在一定范围内增加亚磷酸三苯酯(辅助抗氧剂),可以有效降低b值。

[0041]

实施例2:制备petg(二醇投料摩尔比:乙二醇/chdm=3/1)

[0042]

将对苯二甲酸332g和乙二醇130g、chdm 101g(二醇总过量40mol%)投入酯化反应釜内,加入0.10g醋酸锌和0.05g醋酸钴,氮气置换后,升温至210℃开始计时,控制压力为

0.20~0.30mpaa,搅拌速率120rpm。经过2h反应,出液量为57g。将反应液经齿轮泵转移至预缩聚反应釜,同时加入0.02g钛酸四正丁酯,控制温度为250~260℃,压力为5~8kpaa,搅拌速率120rpm,经过0.4h反应,出液量为39g。将反应液经齿轮泵转移至后缩聚卧式反应釜,同时加入0.05g磷酸三甲酯、0.02g2,6-二甲基苯酚和0.03g亚磷酸三间甲苯酯,控制温度为260~270℃,压力为50~200pa,反应时间为0.8h。反应最终产品经齿轮泵出料,将产品转移至水中快速冷却、切粒。

[0043]

产物经红外和核磁检测证明为petg聚酯,特性粘度为0.78dl/g,色度b值为-0.95。

[0044]

实施例3:制备petg(二醇投料摩尔比:乙二醇/chdm=3/1)

[0045]

将对苯二甲酸3.32kg和乙二醇1.40kg、chdm 1.08kg(二醇总过量50mol%)投入酯化反应釜内,加入1.0g醋酸镁和0.6g醋酸铜,氮气置换后,升温至200℃开始计时,控制压力为0.20~0.30mpaa,搅拌速率120rpm。经过2h反应,出液量为600g。将反应液经齿轮泵转移至预缩聚反应釜,同时加入0.2g钛酸四正丁酯,控制温度为250~260℃,压力为5~7kpaa,搅拌速率120rpm,经过0.5h反应,出液量为500g。将反应液经齿轮泵转移至降膜蒸发器,同时加入0.45g磷酸三甲酯、0.3g2,6-二叔丁基苯酚和0.2g亚磷酸三乙酯,控制温度为260~270℃,压力为40~130pa,反应时间为0.8h。反应最终产品经齿轮泵出料,将产品转移至水中快速冷却、切粒。

[0046]

产物经红外和核磁检测证明为petg聚酯,特性粘度为0.78dl/g,色度b值为-0.97。

[0047]

实施例4:制备petg(二醇投料摩尔比:乙二醇/chdm=3/1)

[0048]

将对苯二甲酸3.32kg和乙二醇1.40kg、chdm 1.08kg(二醇总过量50mol%)投入酯化反应釜内,加入1.0g醋酸铝和0.6g醋酸钙,氮气置换后,升温至240℃开始计时,控制压力为0~0.5mpaa,搅拌速率50rpm。经过4h反应,出液量为600g。将反应液经齿轮泵转移至预缩聚反应釜,同时加入0.2g钛酸四异丙酯,控制温度为220~230℃,压力为40~50kpaa,搅拌速率200rpm,经过2h反应,出液量为500g。将反应液经齿轮泵转移至降膜蒸发器,同时加入0.45g磷酸和磷酸三乙酯的混合物、0.3g 2-叔丁基-6-甲基苯酚和0.2g亚磷酸三异丙酯,控制温度为240~250℃,压力为30~90pa,反应时间为0.1h。反应最终产品经齿轮泵出料,将产品转移至水中快速冷却、切粒。

[0049]

产物经红外和核磁检测证明为petg聚酯,特性粘度为0.79dl/g,色度b值为-0.92。

[0050]

实施例5:制备petg(二醇投料摩尔比:乙二醇/chdm=3/1)

[0051]

将对苯二甲酸3.32kg和乙二醇1.40kg、chdm 1.08kg(二醇总过量50mol%)投入酯化反应釜内,加入1.0g醋酸锰和0.6g醋酸钙,氮气置换后,升温至240℃开始计时,控制压力为0~0.5mpaa,搅拌速率200rpm。经过1h反应,出液量为600g。将反应液经齿轮泵转移至预缩聚反应釜,同时加入0.2g钛酸四正丁酯,控制温度为220~230℃,压力为40~50kpaa,搅拌速率50rpm,经过2h反应,出液量为500g。将反应液经齿轮泵转移至后缩聚填料塔,同时加入0.45g磷酸三苯酯和磷酸三乙酯的混合物、0.3g 2,6-二甲基苯酚和0.2g亚磷酸三甲酯,控制温度为270~290℃,压力为30~90pa,反应时间为0.5h。反应最终产品经齿轮泵出料,将产品转移至水中快速冷却、切粒。

[0052]

产物经红外和核磁检测证明为petg聚酯,特性粘度为0.77dl/g,色度b值为-0.99。

[0053]

对比例1:制备petg(二醇投料摩尔比:乙二醇/chdm=3/1)

[0054]

与实施例1相比,不加入酯化催化剂醋酸锌和醋酸铜,保持其他条件相同。最终产

物经红外和核磁检测证明仍为petg聚酯,特性粘度为0.65dl/g,色度b值为2.45。

[0055]

对比例2:制备petg(二醇投料摩尔比:乙二醇/chdm=3/1)

[0056]

与实施例1相比,不加入酯化催化剂醋酸锌和醋酸铜,增加聚合催化剂钛酸四正丁酯的量为原来的3倍(即0.6g),保持其他条件相同。最终产物经红外和核磁检测证明仍为petg聚酯,特性粘度为0.77dl/g,色度b值为8.35。

[0057]

将实施例1-3(实施例1使用3#实验的稳定剂配方)和对比例的产品结果汇总如表2。

[0058]

表2实施例和对比例的产品结果汇总

[0059][0060]

对比实施例1和对比例1,可以看出:醋酸盐等酯化催化剂对聚合反应也有较大的促进作用。

[0061]

对比实施例1和对比例2,可以看出:钛系催化剂加入量的增加,会显著影响产品的色度b值。

[0062]

以上所述仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1