一种硅烷偶联聚醚的硅醚及其制备方法和应用与流程

1.本发明属于精细化工制剂领域,具体涉及一种硅烷偶联聚醚的硅醚及其制备方法和应用。

背景技术:

2.垃圾处理技术越来越受到整个社会的关注,其中垃圾填埋和垃圾焚烧是对垃圾进行处理的两种常规方式,但垃圾填埋厂和焚烧厂在垃圾处理过程中避免不了会产生对环境污染严重的渗滤液。渗透液成分复杂,在渗滤液的处理的过程中会产生较多的泡沫,目前添加消泡剂是一种行之有效的方法。

3.中国专利cn201010277461.5公开了一种垃圾渗滤液消泡剂的主要成分为壬基酚聚氧乙烯醚、聚氧丙基聚氧乙基丙三醇醚、烷基酚聚氧乙烯醚、低炭醇和微生物絮凝剂;中国专利cn202110658304.7公开了包括聚醚改性聚硅氧烷、乳化剂、分散剂、增稠剂、白炭黑、去离子水的垃圾渗滤液消泡剂的制备;中国专利cn201710669288.5公开了通过引入一种以单不饱和脂肪酸、脂肪二酸、醇胺合成的有机物为消抑泡增效剂,复配甘油聚醚和碳原子数为10-20的直链或带有支链的脂肪醇聚醚复配得到垃圾渗滤液消泡剂;中国专利cn201911207332.6公开了一种垃圾渗滤液的消泡剂,包括三乙醇胺聚氧乙烯醚单硬脂酸酯、椰油醇聚氧乙烯醚、聚氧乙烯丙三醇硼酸酯脂肪酸酯、聚辛乙二醇单十六醚和烯丙醇聚醚等成分;中国专利cn202011350420.4公开了有机硅的垃圾渗滤液消泡剂,其成分包括聚醚改性聚二甲基硅氧烷、纳米级气相二氧化硅、改性硅油、脂肪酸聚氧乙烯酯、乳化剂、增稠剂和生物抑制剂。但是有机硅消泡剂由于其疏水性和硅膏粒径的问题,容易堵住滤网膜,影响垃圾渗滤液的渗透;中国专利cn201910905397.1公开了以聚氧丙基聚氧乙基丙三醇醚、烷基酚聚氧乙烯醚、水玻璃、硬脂酸钙和有机物消抑泡为原料,通过搅拌混合和保温工序制备垃圾渗滤液消泡剂;中国专利cn202111464578.9公开了以脂肪酸聚醚酯、聚醚多元醇和乳化分散剂为主要消泡物质的垃圾渗滤液消泡剂。

4.但是上述这些消泡剂的抑制泡沫功能依然达不到实际需求,需要寻找一种抑制泡沫能力更强的化工制剂。

技术实现要素:

5.为了克服现有技术的不足,本发明的第一个目的在于提供一种硅烷偶联聚醚的硅醚,聚醚和硅烷的反应形成硅烷偶联聚醚的硅醚型,有机硅烷可以降低聚醚的表面张力,有利于聚醚分子在泡膜的表面铺展和拉伸,进而提高气泡合并的速度,也提高硅醚分子的抑制泡沫的水平。

6.本发明的第二个目的是为了提供一种上述一种硅烷偶联聚醚的硅醚的制备方法。

7.本发明的第三个目的是为了提供一种上述硅烷偶联聚醚的硅醚的应用。

8.实现本发明的目的之一可以通过采取如下技术方案达到:

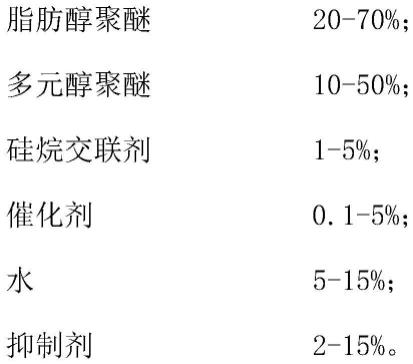

9.一种硅烷偶联聚醚的硅醚,以质量百分计,包括以下组分的原料:

[0010][0011]

进一步的,一种硅烷偶联聚醚的硅醚,以质量百分计,包括以下组分的原料:

[0012][0013]

进一步的,所述脂肪醇聚醚具有通式(1)所示结构:

[0014]

r1o(eo)a(po)bh;

[0015]

通式(1)

[0016]

其中,r1为碳原子数为6-30的直链或支链烃基,a为0或2-50的整数;b为0或2-100的整数,a、b不同时为0。

[0017]

进一步的,碳原子数为6-30的直链或支链烃基是己基、辛基、癸基、十八烷基、二十烷基、二十八烷基。

[0018]

通式(1)中的脂肪醇聚醚,是以脂肪醇与环氧乙烷和/或环氧丙烷反应形成,脂肪醇为碳原子数为6-30的直链或支链的高级醇肪醇。其中eo为环氧乙烷反应基团,po为环氧丙烷反应基团,环氧乙烷反应基团可以是0或2-50个;环氧丙烷反应基团可以是0或2-100个。当环氧乙烷反应基团为0时,环氧丙烷不为0,说明脂肪醇聚醚由高级脂肪醇和环氧丙烷反应得到,其中环氧丙烷聚合单体的数量为2-100个;同样当环氧丙烷反应基团为0是,脂肪醇聚醚由高级脂肪醇和环氧乙烷反应得到,其中环氧乙烷聚合单体的数量为2-50个;当环氧乙烷和环氧丙烷反应基团都不为0,脂肪族聚醚由高级脂肪醇和环氧乙烷和环氧丙烷共聚制得。

[0019]

进一步的,所述多元醇聚醚具有通式(2)所示结构:

[0020]

r2[o(eo)c(po)dh]e;

[0021]

通式(2)

[0022]

其中,r2为碳原子数为2-6的烃基,c、d为0或2-50的整数,c、d不同时为0;e为2-6的整数。

[0023]

进一步的,所述多元醇聚醚的起始剂为乙二醇、二乙二醇、1,2-丙二醇、1,3-丙二醇,丙三醇、季戊四醇、失水山梨醇中的一种或两种以上的组合物。

[0024]

与脂肪醇类似,多元醇聚醚是以多元醇与环氧乙烷和/或环氧丙烷反应形成,多元醇中的碳原子数为2-6,醇羟基为2-6,其中优选的,多元醇可以是二元醇、三元醇、四元醇。

[0025]

进一步的,所述硅烷交联剂具有通式(3)所示结构:

[0026]

(r3)fsi(or4)g;

[0027]

通式(3)

[0028]

其中,r3为碳原子数为1-18的烷基、烯基、芳基、烷芳基和被氨基取代的碳原子数为1-18的烷基、烯基、芳基、烷芳基;

[0029]

r4为碳原子为1-4的直链或异构烷基;

[0030]

f为0、1、2或3;g为1、2、3或4,且f+g=4。

[0031]

进一步的,所述硅烷交联剂为甲基三甲氧基硅烷、乙基三甲氧基硅烷、丙基三甲氧基硅烷、丁基三甲氧基硅烷、己基三甲氧基硅烷、辛基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三乙氧基硅烷、丁基三乙氧基硅烷、己基三乙氧基硅烷、辛基三乙氧基硅烷、甲基三丁氧基硅烷、乙基三丁氧基硅烷、丙基三丁氧基硅烷、丁基三丁氧基硅烷、己基三丁氧基硅烷、辛基三丁氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三丁氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、苯基三丁氧基硅烷、四乙氧基硅烷、二丁基氨甲基三丁氧基硅烷、环己基氨甲基三甲氧基硅烷、环己基氨甲基三乙氧基硅烷、氨乙基氨丙基三甲氧基硅烷、氨乙基氨丙基三乙氧基硅烷、3-二甲基氨丙基氨甲基三甲氧基硅烷、吗琳基甲基三烷氧基硅烷、二丁基氨甲基三乙氧基硅烷、吗琳基甲基三异丙氧基硅烷、吗琳基甲基三乙氧基硅烷中的一种或两种以上的组合物。

[0032]

硅烷交联剂,其中r4为碳原子为1-4的直链或异构烷基,si(or4)f基团中的or4在水存在的情况下会水解,si(or4)f基团就生成了硅醇,硅醇中的醇羟基可以和脂肪醇聚醚和多元醇聚醚进行共聚交联,将有机硅烷结构连接到聚醚分子中,因此可以通过有机硅烷来降低聚醚的表面张力,有利于聚醚分子在泡膜的表面铺展和拉伸,可以提高气泡合并的速度,因此也就提高聚醚的泡沫抑制性能。

[0033]

进一步的,所述催化剂为酸性催化剂;优选的,所述酸性催化剂为硫酸、盐酸、磷酸、乙酸、三氟硼酸中的一种或两种以上的组合物。

[0034]

进一步的,所述抑制剂为甲醇、乙醇、异丙醇、异丁醇中的一种或两种以上的组合物。

[0035]

进一步的,所述水为去离子水,作为优选的,所述去离子水中钙离子和镁离子的含量总和不超过20ppm。

[0036]

硅烷交联剂需要在含水条件下进行水解,因此反应体系中需要一定量的水存在。而硅烷水解后形成的硅醇易与钙镁离子进行结合,因此进一步限定水中的钙镁离子的含量小于20ppm可以使得水解后的硅烷交联剂充分实现与聚醚的共聚交联,形成硅醚化合物。

[0037]

实现本发明的目的之二可以通过采取如下技术方案达到:

[0038]

一种上述任一项所述的硅烷偶联聚醚的硅醚的制备方法,将脂肪

[0039]

醇聚醚、多元醇聚醚、抑制剂、水和催化剂搅拌均匀,加入硅烷交联剂,反应2-8h后;调节体系的ph值为8.0-10.0,继续反应得到所述硅烷偶联聚醚的硅醚。

[0040]

进一步的,加入硅烷交联剂之前,反应体系升温至50-80℃。

[0041]

进一步的,所述硅烷交联剂在30-180min内滴加完毕。

[0042]

进一步的,调节完体系的ph值后,反应体系升温至110-150℃后再反应2-10h得到所述硅烷偶联聚醚的硅醚。

[0043]

实现本发明的目的之三可以通过采取如下技术方案达到:

[0044]

一种上述任一项所述的硅烷偶联聚醚的硅醚在泡沫抑制产品中的应用。

[0045]

相比现有技术,本发明的有益效果在于:

[0046]

1、本发明公开的一种硅烷偶联聚醚的硅醚,以脂肪醇和多元醇聚醚按照一定的比例混合后,在有水存在的情况下和硅烷交联剂发生共聚交联,得到的硅醚;通过有机硅烷来降低聚醚的表面张力,有利于聚醚分子在泡沫的膜表面铺展和拉伸,进而提高气泡合并的速度,也提高硅醚抑制泡沫的水平,并且也不会带来有机硅聚合物的缺陷。得到的硅醚作为泡沫抑制产品的成份,对垃圾渗滤液体系具有较好的控制泡沫的效果,也可以应用于造纸湿部白水、粘合剂、油墨等行业。

[0047]

2、本发明的硅烷偶联聚醚的硅醚的制备方法,将物料进行交联反应即可,无需复杂的反应流程和苛刻的反应条件,产物不需要处理即可以进行使用。

具体实施方式

[0048]

下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0049]

在实际的处理过程中,消泡剂的种类繁多,包括有机硅、聚醚、聚醚酯、矿物油、脂肪醇,甚至包括磷酸三丁酯等等。但是考虑到垃圾渗滤液的处理工艺特殊性,目前行业内部比较认可的是聚醚或改性聚醚,或者以聚醚为主要成分复配其他的物质形成的复配型消泡剂。通过复配、酯化和有机硅改性来提高聚醚的消泡性能,但是,依然达不到工业生产的需求。

[0050]

本技术发明人通过大量的实验发现,以脂肪醇和多元醇聚醚按照一定的比例混合后,在有水存在的情况下和硅烷交联剂发生共聚交联,得到的硅醚的消泡效果能明显提高,也不会带来有机硅聚合物的缺陷。在垃圾渗滤液体系中有较好的控制泡沫的效果,也可以应用于造纸湿部白水、粘合剂、油墨等行业。因此本发明提供一种硅烷偶联聚醚的硅醚及其制备方法和应用

[0051]

实施例1

[0052]

在反应瓶中加入30份己醇聚醚c6h

13

o(po)60h、40份甘油聚醚c3h5[o(eo)

25

(po)

25

h]3、11.5份甲醇、15份去离子水和0.5份盐酸,开启搅拌,温度升高至60℃,在50min内向反应瓶中滴加3份丁基三甲氧基硅烷,滴加完毕后在此温度条件下反应4h;然后调节体系的ph值到8.0,温度升高至120℃,反应3h,过滤,得到的粘稠物即为硅烷偶联聚醚的硅醚。

[0053]

实施例2

[0054]

在反应瓶中加入50份十八醇聚醚c

18h37

o(eo)

48

h、25份二甘醇聚醚c4h8[o(eo)

12

(po)

18

h]2、7份异丁醇、10份去离子水和3份乙酸,开启搅拌,温度升高至80℃,在120min内向

反应瓶中滴加5份乙基三乙氧基硅烷,滴加完毕后在此温度条件下反应6h;然后调节体系的ph值到9.0,温度升高至130℃,反应4h,过滤,得到的粘稠物即为硅烷偶联聚醚的硅醚。

[0055]

实施例3

[0056]

在反应瓶中加入70份辛醇聚醚c8h

17

o(eo)

10

(po)30h、10份季戊四醇聚醚c5h8[o(eo)

12

(po)

18

h]4、11份乙醇、5份去离子水和2份三氟硼酸,开启搅拌,温度升高至70℃,在50min内向反应瓶中滴加2份辛基三乙氧基硅烷,滴加完毕后在此温度条件下反应3h;然后调节体系的ph值到9,温度升高至110℃,反应6h,过滤,得到的粘稠物即为硅烷偶联聚醚的硅醚。

[0057]

实施例4

[0058]

在反应瓶中加入55份花生醇聚醚c

20h41

o(eo)

30

(po)80h、30份丁二醇聚醚c4h8[o(eo)

20

(po)5h]2、4份异丙醇、7份去离子水和0.1份磷酸,开启搅拌,温度升高至80℃,在120min内向反应瓶中滴加3.9份甲基三乙氧基硅烷,滴加完毕后在此温度条件下反应5h;然后调节体系的ph值到10.0,温度升高至140℃,反应6h,过滤,得到的粘稠物即为硅烷偶联聚醚的硅醚。

[0059]

实施例5

[0060]

在反应瓶中加入40份癸醇聚醚c

10h21

o(eo)

15

(po)

20

h、45份失水山梨醇聚醚c6h

8o

[o(po)

48

h]6、2份甲醇、8份去离子水和4份硫酸,开启搅拌,温度升高至65℃,在130min内向反应瓶中滴加1份辛基三丁氧基硅烷,滴加完毕后在此温度条件下反应6h;然后调节体系的ph值到9.0,温度升高至120℃,反应9h,过滤,得到的粘稠物即为硅烷偶联聚醚的硅醚。

[0061]

实施例6

[0062]

在反应瓶中加入20份辛醇聚醚c8h

17

o(eo)

50

(po)3h、50份乙二醇聚醚c2h4[o(eo)3(po)

20

h]2、15份乙醇、6份去离子水和5份盐酸,开启搅拌,温度升高至60℃,在135min内向反应瓶中滴加4份辛基三丁氧基硅烷,滴加完毕后在此温度条件下反应8h;然后调节体系的ph值到8.5,温度升高至110℃,反应10h,过滤,得到的粘稠物即为硅烷偶联聚醚的硅醚。

[0063]

实施例7

[0064]

在反应瓶中加入27份二十八醇聚醚c

28h57

o(eo)

45

(po)

15

h、45份乙二醇聚醚c2h4[o(eo)

40

h]2、10份乙醇、9份去离子水和5份磷酸,开启搅拌,温度升高至70℃,在120min内向反应瓶中滴加4份辛基三乙氧基硅烷,滴加完毕后在此温度条件下反应7h;然后调节体系的ph值到9.5,温度升高至120℃,反应10h,过滤,得到的粘稠物即为硅烷偶联聚醚的硅醚。

[0065]

对比例1

[0066]

在反应瓶中加入41份癸醇聚醚c

10h21

o(eo)

15

(po)

20

h、45份失水山梨醇聚醚c6h

8o

[o(po)

48

h]6、2份甲醇、8份去离子水和4份硫酸,开启搅拌,温度升高至65℃,在此温度条件下反应6h;然后调节体系的ph值到9.0,温度升高至120℃,反应9h,过滤,得到的粘稠物。

[0067]

对比例2

[0068]

在反应瓶中加入80份辛醇聚醚c8h

17

o(eo)

10

(po)

30

h、11份乙醇、5份去离子水和2份三氟硼酸,开启搅拌,温度升高至70℃,在50min内向反应瓶中滴加2份辛基三乙氧基硅烷,滴加完毕后在此温度条件下反应3h;然后调节体系的ph值到9.0,温度升高至110℃,反应6h,过滤,得到的粘稠物。

[0069]

对比例3

[0070]

在反应瓶中加入80份季戊四醇聚醚c5h8[o(eo)

20

h]4、11份甲醇、5份去离子水和2份三氟硼酸,开启搅拌,温度升高至70℃,在120min内向反应瓶中滴加2份异丁基三乙氧基硅烷,滴加完毕后在此温度条件下反应5h;然后调节体系的ph值到9.0,温度升高至110℃,反应5h,过滤,得到的粘稠物。

[0071]

对比例4

[0072]

在反应瓶中加入70份辛醇聚醚c8h

17

o(eo)

10

(po)

30

h、10份季戊四醇聚醚c5h8[o(eo)

20

h]4、11份乙醇、5份去离子水和2份三氟硼酸,开启搅拌,温度升高至70℃,在50min内向反应瓶中滴加2份辛基三乙氧基硅烷,滴加完毕后在此温度条件下反应3h;然后调节体系的ph值到9.0,温度升高至110℃,反应6h,过滤,得到的粘稠物。

[0073]

对比例5

[0074]

辛醇聚醚c8h

17

o(eo)

10

(po)

30

h。

[0075]

对比例6

[0076]

季戊四醇聚醚c5h8[o(eo)

20

h]4。

[0077]

试验例

[0078]

测试方法:以现场垃圾渗滤液为测试介质,采用鼓气的方式测试样品的抑制泡沫的性能。泡沫达到同一体积需要的时间越长,则样品的抑泡性能越好。

[0079]

测试条件:(1)温度:50℃;(2)垃圾渗滤液用量:300ml;(3)实施例1-7级对比例1-5样品添加量:30μl;(4)测试流量:5l/min。

[0080]

测试结果如表1所示:

[0081]

表1实施例和对比例聚醚对垃圾渗滤液泡沫的抑制数据

[0082][0083]

从表1的测试数据可以看出,实施例1-7的硅烷偶联聚醚的硅醚对垃圾渗滤液产生的泡沫具有较好的抑制作用。使用实施例1-7的硅烷偶联聚醚的硅醚,泡沫达到同一体积800ml时,耗费的时间都在10分23秒以上,并且实施例4-5还达到了11分钟以上。而如对比例5-6,分别以普通的脂肪醇聚醚辛醇聚醚c8h

17

o(eo)

10

(po)30h和多元醇聚醚季戊四醇聚醚c5h8[o(eo)

20

h]4作为抑泡剂,泡沫达到同一体积800ml时,耗费的时间在都不到4分钟。通过对比例1和对比例4可以看出,脂肪醇聚醚和多元醇聚醚在没有使用硅烷交联剂的情况下,并不能显著延长泡沫达到同一体积800ml时的时间,表明抑泡效果并没有提高。同时如对比例2-3所示,单独的脂肪醇聚醚辛醇聚醚c8h

17

o(eo)

10

(po)30h和多元醇聚醚季戊四醇聚醚c5h8[o(eo)

20

h]4分别与硅烷交联剂和催化剂、水、抑制剂反应,得到的产物作为抑泡剂,在泡沫达到同一体积800ml时,耗费的时间在分别是4

′

28

″

和5

′

15

″

,相对于对比例5-6的单独使用,时间有了一定的延长,说明有机硅烷可以提高脂肪醇聚醚或多元醇聚醚的抑泡效果。同时将对比例1-6与实施例1-7对比,明显显示出,硅烷偶联剂对脂肪醇聚醚和多元醇聚醚共

同作用,实现共聚交联,降低聚醚的表面张力,使得聚醚分子在泡膜的表面铺展和拉伸,提高气泡合并的速度,提高聚醚消泡剂的泡沫抑制能力。

[0084]

综上所述,本发明、的一种硅烷偶联聚醚的硅醚,以脂肪醇和多元醇聚醚按照一定的比例混合后,在有水存在的情况下和硅烷交联剂发生共聚交联,得到的硅醚;通过有机硅烷来降低聚醚的表面张力,有利于聚醚分子在泡沫的膜表面铺展和拉伸,进而提高气泡合并的速度,也提高硅醚抑制泡沫的水平,并且也不会带来有机硅聚合物的缺陷。得到的硅醚作为泡沫抑制产品的成份,对垃圾渗滤液体系具有较好的控制泡沫的效果,也可以应用于造纸湿部白水、粘合剂、油墨等行业。制备方法简单,将物料进行交联反应即可,无需复杂的反应流程和苛刻的反应条件,产物不需要处理即可以进行使用

[0085]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1