一种热等离子体耦合金属催化反应器无氧催化转化甲烷制烯烃、芳烃和氢气的方法

本发明属于催化领域,具体涉及一种热等离子体耦合金属催化反应器无氧催化转化甲烷制烯烃、芳烃和氢气的方法,该过程实现甲烷高效转化制高值化学品,具有高 电热转化效率、催化剂稳定性优异和积碳少的特性。

背景技术:

1、天然气(甲烷)资源的开发和有效利用代表着当代能源结构的发展方向,也是可持续发展的保证和能源绿色化的重要途径之一。然而,如何高效利用气态碳氢资源(甲 烷)已成为制约我国能源工业发展的重要环节,将这种丰富的资源转化为燃料和高附 加值的化学品(特别是低碳烯烃)重新激起了世界范围的兴趣,同时也是改善我国能 源结构的重要步骤。低碳烯烃,诸如乙烯等是化学化工过程中非常重要的原料或中间 体,传统低碳烯烃(c2-c4)主要来源于石脑油裂解等石化过程,从而乙烯的生产已成 为衡量一个国家和地区石油化工生产水平的标志。随着石油资源的日益枯竭,探索非 传统路线制低碳烯烃的方法已经成为当前研究关注的焦点。随之一些典型的替代路线 应运而生,如从合成气出发经甲醇或二甲醚,进一步转化获得低碳烯烃,但该路线过 程复杂,原子经济性较低。为了缩短反应路径,从合成气出发经费托(fischer–tropsch) 路线直接合成低碳烯烃也进行了大量的研究。但是上述的替代路线都必须消耗co或 h2来除去co中的o,将不可避免地造成c的原子利用率低于50%。尽管高昂的产能 投入、大量的co2排放以及低于50%原子利用率,但间接过程仍在天然气工业应用中 占据主导地位。

2、

3、与此相反,天然气的直接转化则具有巨大的经济潜力且更为环保。然而对于天然气的直接转化仍然是化学、化工过程中的难题。天然气的主要成分为甲烷,其c—h 键能高达434kj/mol,而甲烷分子本身几乎不存在电子亲和性,此外其电离能大而极化 率小,所以甲烷的c—h键活化被认为是化学乃至化学领域的―圣杯”。keller和bhasin 报导了在o2参与下实现了甲烷c—h键的活化,二位富有开创性的工作燃起了世界范 围内研究高温(>1073k)条件下甲烷氧化偶联制乙烯的热情,其间人们合成并测试了 数百种催化材料,在上世纪90年代研究达到顶峰。氧化偶联过程中由于分子氧(o2) 的引入,不可避免地导致甲烷及其产物的过度氧化,从而产生大量热力学比甲烷更稳 定的产物,如co2和h2o,最终导致c原子的利用效率相对较低。由于新材料和新催 化剂开发的瓶颈致使甲烷氧化偶联过程发展停滞不前,到目前为止具有经济可行性的 新工艺仍鲜为报道。最近的一项研究提出利用弱氧化性的气相s替代分子氧o2,进行 甲烷氧化偶联反应。在温度为1323k时(反应气:5%ch4/ar),最优的pds/zro2催化 剂可以实现16%的甲烷转化率,然而c2h4的选择性仅为20%左右,却副产大量cs2和h2s。以上研究表明,氧(或氧化剂)助甲烷活化均将不可避免的导致过氧化发生。

4、因此,无氧(或无氧化剂)直接转化甲烷被视为是最为理想的甲烷活化转化路线。无氧(或无氧化剂)条件下,能够有效地避免甲烷或产物的过度氧化,抑制了温室气 体co2的排放,进而提高了c原子的利用率。甲烷直接催化转化制乙烯的挑战在于: 1)可控活化甲烷使其第一个c—h键断裂;2)抑制其在催化剂表面的深度脱氢;3) 避免产生温室气体co2和积碳。其中1、2针对催化剂,而3针对反应过程。对于有 氧过程产物的过氧化是不可避免的,致使co2的产生也是不可避免的。唯有无氧过程 才能避免co2的产生,但其易于积碳,因此研究如何避免积碳就成为无氧过程目前关 注的焦点。解决积碳问题关键在了解积碳的来源,以无氧芳构化过程为例,其积碳主 要来源于:甲烷在催化剂的mo物种表面深度脱氢积碳(―类石墨化积碳”);产物扩散 过程中在载体分子筛孔道或孔口的b酸性位上环化偶联积碳(―聚芳烃积碳”)。因此甲 烷直接转化制乙烯的三个挑战均在于催化剂的设计与构建。

5、1993年,大连化物所的研究人员首次报道了mo/hzsm-5催化剂上连续流动模式 下ch4无氧芳构化反应。在973k和常压下,ch4转化率大约为6%,芳烃的选择性大 于90%(不计反应积碳),成为ch4无氧芳构化过程研究的重要里程碑。在过去的十几 年里,多国科学家的研究工作主要集中在催化剂的制备与开发、反应和失活机理等方 面,但催化剂快速积碳失活制约其进一步工业放大。

6、最近,美国siluria公司(us201241246、us2013165728、us2014121433、ca2837201、us8921256b29),利用生物模版法制备的复合催化剂在600-650℃氧化偶联反应中甲 烷转化率为26%,乙烯选择性为52%,目前该公司正在进行中试,预计2017-2018将 进行工业化示范。对于甲烷选择氧化制备甲醇或甲醛,由于目标产物甲醇和甲醛的氧 化速度要比原料甲烷快得多,导致反应的选择性较低,难以规模应用。

7、前期已经申请两个专利(申请号:201310174960.5、201511003407.0和,这两个 专利主要申请一种金属掺杂的硅基催化剂,进而将其置于反应器内以固定床或流化床 或移动床来催化转化甲烷制烯烃的过程;这两个方法的缺点是催化剂床层压降大、催 化剂导热差床层温度差较大、催化剂制备条件苛刻难于放大等。

8、本发明的目的是将活性金属或非金属组分晶格掺杂于石英内壁或将活性金属或非金属 组分晶格掺杂于石英涂覆在反应器内壁,使催化剂和反应器二者成为一体,进而共催 化转化甲烷和乙烷制烯烃、芳烃和氢气。与以上先前专利对比(201610286107.6),该 过程可同时高效共转化甲烷和乙烷,且乙烷的添加能极大促进甲烷的转化。

技术实现思路

1、本发明对甲烷催化转化制烯烃、芳烃和氢气(mtoah)过程出现上述问题的原 因进行了进一步研究,从固定床催化剂的温度cfd模拟可以看出,从反应器内壁到轴 向催化剂床层中心温度呈倒立抛物线趋势,即催化剂床层整体温度不均匀且轴中心温 度最低;同时mtoah反应为强吸热过程,会进一步加剧床层温度分布的不均匀性, 这种不均匀会导致远离璧面部分,热量严重不足而难以提升甲烷转化率。为了解决该 问题,本发明开发了一体式涂覆金属催化反应器(即将活性组分直接负载到金属管的 内壁),有效克服了轴向温差避免积碳生成。

2、对于传统电加热或燃气供热的cfd模拟,可以看出,反应器内温度分布极不均匀,极大地限制了强吸热的甲烷转化过程。传统电加热过程,电转化为热经反应器壁导热 到气体,整个过程供热效率约为30-40%;即使燃气供热,其供热效率仍约40-50%。

3、为了解决上述问题,本发明提供了一种热等离子体体耦合催化转化甲烷制烯 烃、芳烃和氢气的方法,实现甲烷的高效催化转化。

4、本发明技术方案具体如下:

5、一种热等离子体耦合金属催化反应器无氧催化转化甲烷制烯烃、芳烃和氢气的方法,利用热等离子体供热,将热等离子体加热的甲烷原料气通入金属催化反应器 进行催化转化反应,制备烯烃、芳烃和氢气;

6、所述金属催化反应器包括活性组分和金属管,所述催化剂活性组分涂覆掺杂于金属管与反应原料的接触面,在金属管与反应原料的接触面上形成催化掺杂物薄层, 所述催化剂活性组分与金属管接触面基底金属形成催化剂,所述的接触面是指金属管 的内壁和/或外壁。

7、优选地,所述热等离子体供热通过热等离子体装置实现,所述热等离子体包括电弧放电等离子体和电感耦合等离子体中的一种或两种的结合;所述热等离子体的功率 为0.1kw-100mw。

8、优选地,所述热等离子体的工质气体载气为ar、he、ch4、co2、co、h2中的一 种或两种以上的组合。

9、优选地,所述热等离子体的电极保护气为ar、he、co、h2中的一种或两种以上 的组合。

10、优选地,所述热等离子体的阴、阳极材质为铜,钨,银,铪,合金、石墨中的一 种或两种以上的组合。

11、优选地,所述热等离子体采用直流电,电流范围为10-10000a、电压范围10-10000v。

12、优选地,所述热等离子体的工质气体为部分待转化的天然气和co2,将待转化的天然气和co2与热等离子体射流快速混合,全部待转化的天然气和co2总焓值δh15℃ <160kj/mol。

13、优选地,所述热等离子体的工质气体为转化后的合成气,将待转化的天然气和co2与热等离子体射流快速混合,全部待转化的天然气和co2总焓值δh15℃<160 kj/mol。

14、优选地,所述催化掺杂物薄层的厚度为100纳米-1毫米,优选为200纳米-0.5毫米,更优选500纳米-200微米,进一步优选1微米-50微米。

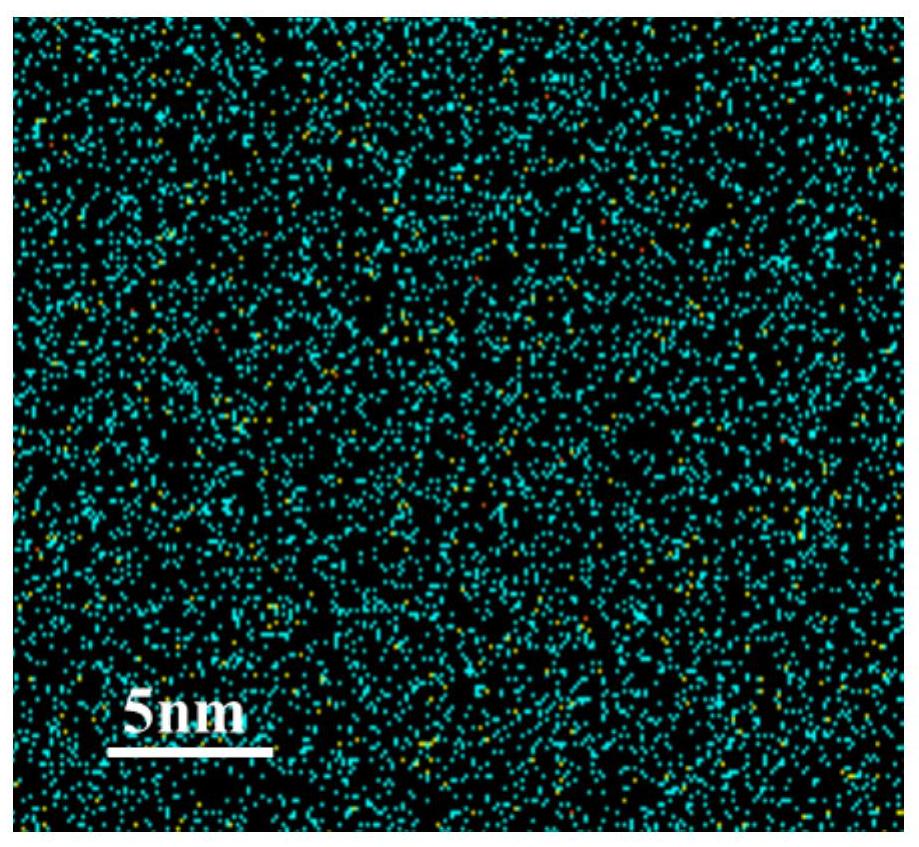

15、优选地,所述掺杂为晶格掺杂;所述催化剂活性组分为金属元素、或金属元素和非金属元素混合物,按掺杂物薄层的总重量为100%计,金属元素掺杂量为0.1-20wt.%,优选为0.1-15wt.%,进一步优选为0.1-5wt.%。所谓的晶格掺杂是指掺杂金属元素与 基质金属材料中某些元素形成化学键,使掺杂金属元素被限制于掺杂基质的晶格 中,从而产生特定的催化性能。

16、优选地,所述金属元素的存在状态为氧化物、碳化物、氮化物、硅化物、合金的 一种或多种;所述金属元素包括:镁、铝、钙、钡、钛、锰、钒、铌、钨、钼、铬、 铁、钴、镍、铜、锌、锡、镓、锆、镧、铈、钌、金、钯或铂中的一种或二种以上; 优选为铝、钡、钛、锰、钒、铌、钨、钼、铬、铁、钴、镍、铜、锌、镓、金、镧、 铈、钌、金、钯或铂中的一种或二种以上。

17、优选地,所述金属催化反应器,其中基底金属管的材质包括:gh1015、gh1040、gh1131、gh1140、gh2018、gh2036、gh2038、gh2130、gh2132、gh2135、gh2136、 gh2302、gh2696、gh3030、gh3039、gh3044、gh3028、gh3128、gh3530、gh3536、 gh605、gh600、gh4033、gh4037、gh4043、gh4049、gh4133、gh4133b、gh4169、 gh4145、hastelloy g-30、hastelloyg-35、hastelloy n、hastelloy s、inconel 600、inconel 601、inconel 601gc、inconel617、inconel 622、inconel 625、inconel 625lcf、inconel 671、inconel 672、inconel686、inconel 690、inconel 706、inconel 718、inconel 718spf、 inconel 725、inconelx-750、inconel 751、inconel 754、inconel 758、inconel 783、incoloy ds、incoloy 800、incoloy 800h、incoloy 802、incoloy 803、incoloy 804、incoloy 825、 incoloy 903、incoloy 907、incoloy 909、incoloy 925、incoloy ma956、incoloy a-286、 incoloy 25-6mo、monel 400中的一种或两种以上的组合。

18、优选地,所述金属催化反应器采用下述涂覆掺杂技术来制备获得;所述涂覆掺杂技术为电化学沉积法和转化沉积沉淀法,电镀、化学镀、电化学沉积法、转化沉积沉 淀法、化学气相沉积法(cvd)、物理气相沉淀法(pvd)中的一种或两种以上。

19、以下制备过程的目的是提高金属元素在金属基底表面的分散度、附着度。

20、电化学沉积法,包括如下步骤:

21、(1)将基体管材在10-20wt.%的naoh或koh溶液中蒸煮1-2h,进行脱油处理, 冲洗干净、常温晾干后备用;

22、(2)将步骤(1)处理后的基体管材在热n2氛围中进行加热,加热温度为300-500℃,加热时间为1-2h,形成防腐导电薄膜层;

23、(3)在室温下,配制掺杂金属元素前驱体的水溶液或有机溶液,调配溶液的ph 值至3.3-6.5,将待掺杂金属管浸渍于前驱体溶液中连接电源,并作为阴极,铂作为阳 极,连接电路后调整阴阳极的距离为2-5cm,调节直流稳压电源,保持恒流模式,电 流为5ma-0.5a,电沉积0.5-2小时后,用去离子水洗涤、干燥,沉积完成后,得到金 属催化反应器;

24、或转化沉积沉淀法,包括如下步骤:

25、(1)将基体管材在10-20wt.%的naoh或koh溶液中蒸煮1-2h,进行脱油处理, 冲洗干净、常温晾干后备用;

26、(2)将步骤(1)处理后的基体管材在热n2氛围中进行加热,加热温度为300-500℃,加热时间为1-2h,形成防腐导电薄膜层;

27、(3)在室温下,配制掺杂金属元素前驱体的水溶液或有机溶液,调配溶液的ph 值至3.8-7.2,将待掺杂金属管材浸渍于前驱体溶液中,使溶液在待沉积金属管的内部 呈流动状态,然后加入10-20wt.%h2o2水溶液进行转化沉积沉淀,沉积时间为0.5-5 小时,沉积完成后,得到金属催化反应器。

28、优选地,所述电化学沉积法中所用的掺杂金属元素前驱体为金属的硝酸盐、可溶性卤化物、可溶性硫酸盐、可溶性碳酸盐、可溶性磷酸盐、可溶性c甲醇盐、可溶性 乙醇盐、可溶性甲酸盐、可溶性乙酸盐中的一种或二种以上;

29、所述转化沉积沉淀法中所用的掺杂金属元素前驱体为金属的氯化物、甲醇盐、乙醇盐、甲酸盐、乙酸盐中的一种或二种以上。

30、优选地,所述反应过程为连续流动反应模式,进行连续反应时,其反应压力为0.05-1mpa;反应原料气流量为1-100l/min。

31、优选地,反应原料气体组成包括甲烷,或甲烷与其他气体的混合气,所述其他气体包括惰性气氛气体和非惰性气氛气体中的一种或两种;所述惰性气氛气体为氮气、 氦气、氖气、氩气、氪气中的一种或二种以上,惰性气氛气体在反应原料气中的体 积含量为0-95%;所述非惰性气氛气体为一氧化碳、氢气、c数为2-4烷烃中的一 种或二种以上的混合物,非惰性气氛气体与甲烷的体积含量比为0-10%,反应原料 气体中甲烷的体积含量为5-100%。

32、优选地,所述芳烃的产物包括苯、甲苯、对二甲苯、邻二甲苯、间二甲苯、乙 苯、萘中的一种或二种以上。

33、本发明基于长期甲烷无氧催化转化研究的基础上,提出催化剂活性组分涂覆掺杂于金属管与反应原料的接触面,在金属管与反应原料的接触面上形成催化掺杂物薄层, 催化剂活性组分与金属管接触面基底金属形成催化剂在无氧条件下催化甲烷直接制取 乙烯、芳烃和氢气的方法,该方法与先前的甲烷无氧转化过程,尤其与授权号为cn111333479b,cn 111333477 a,cn 111333478 b专利相比具有如下特点:

34、表1

35、

36、

37、因此,该方法具有催化剂稳定性高、甲烷转化率大、产物选择性高、零积碳、过 程重复性好、操作安全可靠等特点,具有广阔的工业应用前景。

38、本发明的有益效果为:

39、本发明将活性金属组分掺杂于具有独特外形的镍铬特种合金钢中制成一体化金属 催化反应器,使催化剂和反应器二者成为一体。该方法具有以下一些优点:

40、(1)一体式金属合金催化反应器较石英和碳化硅掺杂工艺简单、条件更加温和、金属活性组分分散更均匀等特点;

41、(2)与传统颗粒催化剂相比,反应过程避免了催化剂轴向或径向温差。因为当催化剂填充于反应器内后,而且催化剂本身导热性较差,导致床层径向温差增大(从反 应器壁至中心,温度呈现逐渐降低趋势),所以为了使中心部位催化剂达到反应温度需 供应更多热量,结果造成热量损失和近壁段(高温端)副反应多的问题。

42、(3)与颗粒催化剂相比,由于没有催化剂床层,不存在床层压降,反应过程更加 平稳。

43、(4)与颗粒催化剂相比,克服了放大的问题。

44、(5)传统电加热过程,电转化为热经反应器壁导热到气体,整个过程供热效率约为30-40%;即使燃气供热,其供热效率仍约40-50%。使用热等离子体供热可以将电 热转化效率提升到90%。

45、(6)甲烷无氧转化是自由基反应,热等离子体可以热解氢气生成氢自由基,氢自由基对甲烷解离有极大地促进作用。

46、(7)本发明将制备的金属催化反应器催化转化甲烷制烯烃、芳烃和氢气,具有催化剂稳定性高、甲烷转化率大、产物选择性高、零积碳、过程重复性好、操作安全可 靠等特点。其中,甲烷的转化率为30-80%;零积碳。该方法具有催化剂寿命长、甲 烷转化率高、零积碳、产物易于分离、催化剂无需放大、工业化难度小、过程重复性 好、操作安全可靠等特点,具有广阔的工业应用前景。

- 还没有人留言评论。精彩留言会获得点赞!