一种马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料的制备方法

1.本发明涉及一种马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料的制备方法,属于高分子复合材料领域。

背景技术:

2.熔融共混不同的聚合物是生产多相新材料的一种更直接、成本更低的方法。聚丙烯(pp)和聚苯乙烯(ps)是世界上应用最广泛的两种塑料,在ps/pp共混体系中,一个是结晶相,一个是非晶相。对ps/pp共混物的研究主要集中在热力学性能、形貌和力学性能方面。然而,ps/pp共混物由于两者的不相容性,表面张力大,共混物通常是具有不同形态的多相体系,呈现粗糙的相形态,界面粘结差,导致力学性能差,使ps/pp共混物的应用受到了许多限制,因此需要添加增容剂对ps/pp共混物进行改性,增容剂的加入可以改善不相容ps/pp共混物的相容性和力学性能。

3.将增溶剂引入聚合物当中已经被证明是提升聚合物物理化学性能的有效方法,增溶剂的加入可以改变ps/pp复合材料的物理交联点,可以通过增强界面相互作用来提升材料的机械性能。yu zhang等用马来酸酐(mah)活性单体改性ps/pp共混物,熔融挤出法制备了原位形成的ps/pp共混物,研究了ps/pp共混体系的结晶熔融行为和动态力学性能,结果表明mah的加入对共混聚丙烯的结晶温度影响不大,但可以提高ps/pp共混体系的储能模量和损耗模量(yu zhang,yongping huang,kancheng mai.crystallization and dynamic mechanical properties of polypropylene/polystyrene blends modifified with maleic anhydride and styrene[j].journal ofapplied polymer science,2005,96(6):2038-2045.)。但按照该方法改性后的ps/pp共聚物的熔融温度几乎没有变化,热力学性能提高也不明显。

技术实现要素:

[0004]

本发明公开了一种马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料的制备方法,旨在通过调控原料比例和反应条件,使聚苯乙烯/聚丙烯复合材料的力学性能、热学性能最大程度的提高。

[0005]

本发明为实现目的,采用如下技术方案:

[0006]

一种马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料的制备方法,其特点在于:将马来酸酐、聚苯乙烯和聚丙烯放入密炼机中进行熔融共混,从而获得马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料。

[0007]

优选的,所述聚苯乙烯、马来酸酐和聚丙烯质量比为40%:10%:50%。在该比例下,所得复合材料具有最优的力学性能和热学性能。

[0008]

优选的,所述密炼机的温度为180℃、转子转速为150r/min、密炼时间为5min。

[0009]

本发明的有益效果体现在:

[0010]

1、本发明利用马来酸酐改性聚苯乙烯/聚丙烯复合材料,通过加入马来酸酐,改善了ps/pp共混体系的相容性,复合材料力学性能明显提高。当马来酸酐的添加量为10%时,复合材料的力学性能最佳,其断裂伸长率为11.28%(较纯ps/pp提高了337.21%)、拉伸强度为13.98mpa(较纯ps/pp提高了56.55%)。

[0011]

2、本发明通过mah的加入改变了ps/pp复合材料的结晶行为,降低了ps/pp复合材料的结晶度,提高了ps/pp复合材料的热学性能。

附图说明

[0012]

图1为本发明各实施例所制备的复合材料的断裂冲击面的扫描电镜图,其中a~g依次对应实施例1~5、对比例1及对比例2所获得的样品。

[0013]

图2为本发明各实施例所制备的复合材料的傅里叶红外光谱图。

[0014]

图3为本发明各实施例所制备的复合材料的xrd谱图。

[0015]

图4为本发明各实施例所制备的复合材料的力学性能图。

[0016]

图5为本发明各实施例所制备的复合材料的dsc谱图。

具体实施方式

[0017]

下面对本发明的实施例作详细说明,下述实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0018]

实施例1

[0019]

本实施例按如下步骤制备聚苯乙烯/聚丙烯复合材料:

[0020]

称取25g聚苯乙烯、0g马来酸酐和25g聚丙烯,放入密炼机中进行熔融共混,密炼温度为180℃、转子转速为150r/min,密炼时间为5min,得到未经过马来酸酐改性的聚苯乙烯/聚丙烯复合材料,记为ps50/mah0/pp50。

[0021]

实施例2

[0022]

本实施例按如下步骤制备马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料:

[0023]

称取22.5g聚苯乙烯、2.5g马来酸酐和25g聚丙烯,放入密炼机中进行熔融共混,密炼温度为180℃、转子转速为150r/min,密炼时间为5min,得到经过马来酸酐改性的聚苯乙烯/聚丙烯复合材料,记为ps45/mah5/pp50。

[0024]

实施例3

[0025]

本实施例按如下步骤制备马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料:

[0026]

称取20g聚苯乙烯、5g马来酸酐和25g聚丙烯,放入密炼机中进行熔融共混,密炼温度为180℃、转子转速为150r/min,密炼时间为5min,得到经过马来酸酐改性的聚苯乙烯/聚丙烯复合材料,记为ps40/mah10/pp50。

[0027]

实施例4

[0028]

本实施例按如下步骤制备马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料:

[0029]

称取17.5g聚苯乙烯、7.5g马来酸酐和25g聚丙烯,放入密炼机中进行熔融共混,密炼温度为180℃、转子转速为150r/min,密炼时间为5min,得到经过马来酸酐改性的聚苯乙烯/聚丙烯复合材料,记为ps35/mah15/pp50。

[0030]

实施例5

[0031]

本实施例按如下步骤制备马来酸酐增韧改性聚苯乙烯/聚丙烯复合材料:

[0032]

称取15g聚苯乙烯、10g马来酸酐和25g聚丙烯,放入密炼机中进行熔融共混,密炼温度为180℃、转子转速为150r/min,密炼时间为5min,得到经过马来酸酐改性的聚苯乙烯/聚丙烯复合材料,记为ps30/mah20/pp50。

[0033]

对比例1

[0034]

本对比例按如下步骤制备马来酸酐改性的聚苯乙烯复合材料:

[0035]

称取25g聚苯乙烯和25g马来酸酐,放入密炼机中进行熔融共混,密炼温度为180℃、转子转速为150r/min,密炼时间为5min,得到马来酸酐改性的聚苯乙烯复合材料,记为ps50/mah50/pp0。

[0036]

对比例2

[0037]

本对比例按如下步骤制备马来酸酐改性的聚丙烯复合材料:

[0038]

称取25g聚丙烯和25g马来酸酐,放入密炼机中进行熔融共混,密炼温度为180℃、转子转速为150r/min,密炼时间为5min,得到马来酸酐改性的聚丙烯复合材料,记为ps0/mah50/pp50。

[0039]

图1为各实施例与对比例所得复合材料的断裂冲击面的扫描电镜图,其中a~g依次对应实施例1~5、对比例1及对比例2所获得的样品,可以看出:未经mah改性的纯ps/pp复合材料体系形态有明显的断层现象,说明ps与pp的相容性差,基本处于两相分离状态。与纯ps/pp复合材料相比较,不同含量mah改性的ps/pp复合材料没有出现明显的断层现象,说明mah改性后ps/pp复合材料的相容性得到明显的提高。从图1b、图1d和图1e可以看出,添加15%mah和20%mah改性后的ps/pp复合材料相容效果明显好于添加5%mah改性的ps/pp复合材料。从图1c可以看出,ps与pp复合后形成了明显的连续相(ps)和分散相(pp)的界面,并且两相之间界面较为模糊,说明在两相之间形成了一定厚度的过渡层,结果表明mah含量为10%时表现出了最好的相容性。

[0040]

图2为各实施例所得复合材料的红外光谱图,其中a~g依次对应实施例1~5、对比例1及对比例2所获得的样品,可以看出:2901cm-1

、2348cm-1

是ps的甲基和亚甲基的弯曲振动特征吸收峰,1981cm-1

和628cm-1

处是苯环的伸缩振动特征吸收峰。对于pp来说,1201cm-1

处是-c-c-骨架的伸展振动特征吸收峰。对于mah来说,1499cm-1

处是c=o伸缩振动吸收峰,1341cm-1

处是c=c键的伸展振动吸收峰。在ps/mah/pp复合材料可以观察到c=o的伸缩振动峰,结果表明mah成功改性在ps/pp复合材料中。

[0041]

图3为各实施例所得复合材料的xrd谱图。其中a~g依次对应实施例1~5、对比例1及对比例2所获得的样品,可以看出:经过mah改性后的ps/pp复合材料在2θ=13.79

°

、16.56

°

、18.28

°

、21.07

°

相应处出现特征峰,对应于pp晶型的011面、101面、111面和120面。从图3看出不同含量的mah改性ps/pp复合材料的峰面积发生不同变化,结果表明mah改变了ps/pp复合材料的结晶度。

[0042]

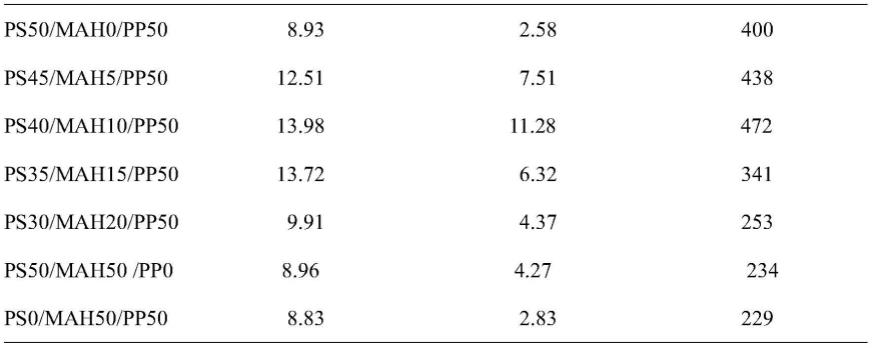

表1和图4为各实施例所得复合材料的力学性能图。其中a~g依次对应实施例1~5、对比例1及对比例2所获得的样品,可以看出:与纯ps/pp复合材料相比较,经过mah改性后的ps/pp复合材料的拉伸强度和断裂伸长率呈先增大后减小趋势,当mah添加量为10wt%时,其断裂伸长率为11.28%(较纯ps/pp提高了337.21%)、拉伸强度为13.98mpa(较纯ps/

pp提高了56.55%),这是由于mah含有极性基团,极性基团有助于提高ps/pp复合材料与相容剂之间的界面粘附性,从而提高了ps/pp复合材料的韧性。当mah含量超过10wt%时,ps/pp复合材料的断裂伸长率和拉伸强度呈下降趋势,这是由于过量的mah与ps/pp复合材料之间发生了团聚现象,导致ps/pp复合材料韧性下降。结果表明,当mah添加量为10wt%时,ps/pp复合材料的韧性最好。

[0043]

表2和图5为各实施例所得复合材料的dsc谱图。其中a~g依次对应实施例1~5、对比例1及对比例2所获得的样品,可以看出:与未经过mah改性的ps/pp复合材料相比较,当加入不同含量的mah时,ps/mah/pp复合材料的玻璃化转变温度和熔融温度升高,结晶度降低。其中mah含量为10wt%时,ps/mah/pp复合材料的玻璃化转变温度和熔融温度最高,结晶度最低,这可能是由于mah接枝破坏了pp链结构的规整性并且扩大了分子链之间的距离,导致ps/pp复合材料结晶度降低。结果表明mah的加入改变了ps/pp复合材料的结晶行为,降低了ps/pp复合材料的结晶度,提高了ps/pp复合材料的热学性能。

[0044]

表1各实施例所得复合材料的力学性能

[0045][0046][0047]

表2各实施例所得复合材料的dsc数据

[0048][0049]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1