一种抗高温水基钻井液用微凝胶化学固壁剂及其制备方法与应用

1.本发明涉及一种抗高温水基钻井液用微凝胶化学固壁剂及其制备方法与应用,属于石油工业的油田化学领域。

背景技术:

2.井壁失稳问题一直是油气钻采过程中的难题,井壁失稳引发的事故层出不穷。大多数研究者以减轻钻井液对井壁稳定性的不利影响为主要目标,研究能避免井壁失稳的钻井液体系。钻井液主要包含两大类:油基钻井液和水基钻井液。其中,油基钻井液具有强抑制性、高润滑性,因此在稳定井壁方面具有独特的优势,但是其成本高、环保性能差。水基钻井液则是最为常用的钻井液,但是对易水化泥页岩地层而言,水基钻井液中水相会侵入到地层引起黏土矿物水化膨胀,导致岩石强度降低,极易发生井眼垮塌、卡钻、缩径等复杂井下事故。

3.现有的稳定易水化泥页岩地层的钻井液处理剂主要包括:泥页岩水化抑制剂(无机盐、有机盐、聚胺等)、封堵剂(沥青类、聚合醇、纳米材料、纳米乳液等)。常规泥页岩水化抑制和强化封堵技术只能在一定程度减弱井壁失稳的影响,化学固壁则是近些年出现的稳定井壁新技术,在随钻条件下加固井壁,提高岩石强度的井壁强化技术。例如:中国专利文献cn106634878a提供一种钻井液添加剂组合物,该组合物含有仿生固壁剂,该仿生固壁剂为主链上接枝有源自多巴胺的基团的羧甲基壳聚糖。中国专利文献cn109679598a公开一种强固壁防塌水基钻井液,其中包含化学固壁剂,该化学固壁剂为主链上接枝有多巴胺基团的聚合物,由支化聚乙烯亚胺和邻苯二酚单体制备得到的。但是以上含有多巴胺的固壁剂成本高,难以在油田工业化应用。中国专利文献cn111748330a公开了一种钻井液用固壁剂及其制备方法和应用,该固壁剂为使用粘合剂、丙烯酰胺、二甲基二烯丙基氯化铵、丙烯酸、2-丙烯酰胺-2-甲基丙磺酸等原料合成一种具有吸附性、粘合性的固壁剂,但该固壁剂对于岩石的胶结强度较差。中国专利文献cn114456325a提供了一种疏水膜结构固壁剂,通过疏水改性丙烯酰胺、抗高温单体和阳离子单体在引发剂作用下进行自由基聚合制得,疏水改性丙烯酰胺通过丙烯酸长链烷基酯和丙烯酰胺反应制得,但是该固壁剂主要通过改变岩石表面的亲水性,从而减少水相的侵入来稳定井壁,但对于页岩等强水敏性地层的作用效果有待进一步研究,而且对于岩石间的胶结作用有限,固壁效果有待进一步提升。

4.目前,化学固壁技术仍然处于起步阶段,虽然具有一定的稳定井壁能力,但是胶结力效果不佳,与钻井液配伍性较差,且部分材料成本较高,难以投入实际应用。因此,亟需研制高性能的水基钻井液用固壁剂,从而有效改善井壁失稳问题。

技术实现要素:

5.针对现有技术的不足,尤其是针对现有水基钻井液对易水化泥页岩地层的井壁坍塌作用能力有限,本发明提供了一种抗高温水基钻井液用微凝胶化学固壁剂及其制备方法

与应用。本发明的微凝胶类化学固壁剂,可显著封堵岩石表面的微米级裂缝和孔隙,使岩石表面亲水性减弱,减弱岩石的水化作用;并且本发明的固壁剂可有效胶结片状岩石,达到增强井壁稳定性的目的。

6.本发明的技术方案如下:

7.一种抗高温水基钻井液用微凝胶化学固壁剂的制备方法,包括步骤如下:

8.(1)水相的配制:在搅拌条件下,向水中加入烯类水溶性单体和交联剂,调节体系ph至6-9,再加入乳化剂i,搅拌溶解,得到水相;

9.(2)油相的配制:在搅拌条件下,向白油中加入大分子单体、酯类单体、乳化剂ii,搅拌均匀,得到油相;

10.(3)将步骤(1)所得水相加入步骤(2)所得油相中,进行剪切乳化,得到油包水型乳液;向所得乳液中加入引发剂,通氮气除氧后,进行反应;反应完成后,降至室温,即得到抗高温水基钻井液用微凝胶类化学固壁剂。

11.根据本发明优选的,步骤(1)中所述烯类水溶性单体为单体a与单体b的组合,所述单体a为丙烯酰胺、2-甲基丙烯酰胺、丙烯酸中的一种或两种以上的组合,所述单体b为2-丙烯酰胺基-2甲基丙磺酸和/或苯乙烯磺酸钠;所述烯类水溶性单体中单体a与单体b的质量比为0.5-1:1;所述烯类水溶性单体与水的质量比为0.1-0.3:1。

12.根据本发明优选的,步骤(1)中所述交联剂为n,n-二甲基双丙烯酰胺、二乙烯基苯、n-羟甲基丙烯酰胺、双丙酮丙烯酰胺中的一种;所述交联剂与烯类水溶性单体的质量比为0.05-0.15:1。

13.根据本发明优选的,步骤(1)中,使用碱溶液调节体系的ph至6-9,所述碱溶液的质量分数为10-30%,所述碱为naoh或koh。

14.根据本发明优选的,步骤(1)中所述乳化剂i为吐温60、吐温80、吐温20中的一种;所述乳化剂i与烯类水溶性单体的质量比为0.3-1.5:1,进一步优选为0.4-0.8:1。

15.根据本发明优选的,步骤(2)中所述大分子单体为聚丙烯酰胺、纤维素、黄原胶中的一种;所述大分子单体的重均分子量为60000-70000;所述大分子单体与白油的质量比为0.01-0.06:1。

16.根据本发明优选的,步骤(2)中所述酯类单体为丙烯酸丁酯、丙烯酸十二酯、丙烯酸十八酯、甲基丙烯酸十八酯中的一种;所述酯类单体与大分子单体的质量比为1-5:1,进一步优选为1.5-2.5:1。

17.根据本发明优选的,步骤(2)中所述乳化剂ii为司盘80、司盘60、司盘20中的一种;所述乳化剂ii与大分子单体的质量比为6-20:1,进一步优选为8-12:1。

18.根据本发明优选的,步骤(3)中所述油相中的乳化剂ii与水相中的乳化剂i的质量比为2-8:1,进一步优选为4-6:1。

19.根据本发明优选的,步骤(3)中所述剪切乳化步骤为使用剪切乳化机在5000-7000r/min转速下剪切乳化10-20min。

20.根据本发明优选的,步骤(3)中所述引发剂是偶氮二异丁腈、过氧化苯甲酰、过氧化二异丙苯、过氧化十二酰、过硫酸铵中的一种;所述引发剂的加入质量为烯类水溶性单体、大分子单体、酯类单体总质量的1-5%。

21.根据本发明优选的,步骤(3)中所述通氮气除氧的时间为15-30min。

22.根据本发明优选的,步骤(3)中所述反应的温度为50-65℃,所述反应的时间为3-6h。

23.本发明还提供了一种抗高温水基钻井液用微凝胶化学固壁剂,采用上述制备方法制备得到。

24.根据本发明,上述抗高温水基钻井液用微凝胶化学固壁剂在水基钻井液中的应用。

25.本发明的技术特点及有益效果如下:

26.本技术发明人经过对井壁失稳机理及钻井液防塌机理的深入研究,使用反相乳液聚合法合成了水基钻井液用微凝胶类化学固壁剂,该固壁剂可有效封堵岩石的微米级孔隙和裂缝,同时固壁剂含有酰胺基团等极性基团可与岩石形成氢键作用,黏附在岩石上改变岩石表面的亲水性,降低水分子的侵入;由于固壁剂分子结构中含有抗高温基团,在180℃下依旧具有良好性能,使水基钻井液具有更优异的防止井壁坍塌性能,在钻井液行业具有良好的应用前景。

27.本发明的固壁剂具有以下优点:

28.1、本发明的微凝胶类化学固壁剂的粒径分布范围为8-50微米,在井底压差的作用下,固壁剂会封堵孔缝并对岩石进行胶结,本发明的固壁剂可在岩石表面产生多点吸附,并防止岩样在水中分散,从而使其具有较强的界面胶结强度,从而稳定井壁。

29.2、本发明的微凝胶类化学固壁剂中含有疏水单体,封堵泥页岩地层后会改善岩石表面亲水性。

30.3、本发明的微凝胶类化学固壁剂抗温能力强,在高温下仍具有良好的封堵和胶结岩石性能。

具体实施方式

31.下面结合具体实施例对本发明做进一步说明,但不限于此。

32.同时下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂、材料和设备,如无特殊说明,均可从商业途径获得。

33.实施例1

34.一种抗高温水基钻井液用微凝胶化学固壁剂的制备方法,包括步骤如下:

35.(1)水相的配制:向200ml烧杯中加入60g去离子水,在搅拌的同时加入5g丙烯酰胺、10g 2-丙烯酰胺基-2-甲基丙磺酸、1.0g n,n-二甲基双丙烯酰胺,使用质量分数为20%的naoh水溶液调整体系ph至7,混合搅拌均匀,向烧杯中再加入8g乳化剂吐温60,搅拌使乳化剂充分溶解,即制备得到水相,静置备用。

36.(2)油相的配制:向200ml烧杯中加入100g白油,在搅拌的同时加入5.0g纤维素、9g甲基丙烯酸十八酯,再加入40g乳化剂司盘80,混合搅拌均匀,搅拌使乳化剂充分溶解,即制备得到油相。

37.(3)将步骤(2)所得全部油相倒入到大烧杯中,置于剪切乳化机中,开始剪切后,向烧杯中倒入步骤(1)所得全部水相,于6000r/min速率下剪切乳化15min,即制备得到油包水型乳液。

38.(4)将上述乳液移至三口烧瓶中,置于水浴锅中,升温至55℃,加入0.8g引发剂过

硫酸铵,通氮气除氧20min,在55℃继续恒温搅拌反应4h,反应4h后形成稳定的聚合物乳液,自然冷却至室温,即得到抗高温水基钻井液用微凝胶类化学固壁剂。

39.实施例2

40.一种抗高温水基钻井液用微凝胶化学固壁剂的制备方法,包括步骤如下:

41.(1)水相的配制:向200ml烧杯中加入60g去离子水,在搅拌的同时加入5g丙烯酰胺、5g 2-丙烯酰胺基-2-甲基丙磺酸、1.0g n,n-二甲基双丙烯酰胺,使用质量分数为20%的naoh水溶液调整体系ph至7,混合搅拌均匀,向烧杯中再加入8g乳化剂吐温60,搅拌使乳化剂充分溶解,即制备得到水相,静置备用。

42.(2)油相的配制:向200ml烧杯中加入100g白油,在搅拌的同时加入5.0g纤维素、9g甲基丙烯酸十八酯,再加入40g乳化剂司盘80,混合搅拌均匀,搅拌使乳化剂充分溶解,即制备得到油相。

43.(3)将步骤(2)所得全部油相倒入到大烧杯中,置于剪切乳化机中,开始剪切后,向烧杯中倒入步骤(1)所得全部水相,于6000r/min速率下剪切乳化15min,即制备得到油包水型乳液。

44.(4)将上述乳液移至三口烧瓶中,置于水浴锅中,升温至55℃,加入0.8g引发剂过硫酸铵,通氮气除氧20min,在55℃继续恒温搅拌4h,反应4h后形成稳定的聚合物乳液,自然冷却至室温,即得到抗高温水基钻井液用微凝胶类化学固壁剂。

45.实施例3

46.一种抗高温水基钻井液用微凝胶化学固壁剂的制备方法,包括步骤如下:

47.(1)水相的配制:向200ml烧杯中加入60g去离子水,在搅拌的同时加入5g丙烯酰胺、10g 2-丙烯酰胺基-2-甲基丙磺酸、1.0g n,n-二甲基双丙烯酰胺,使用质量分数为20%的naoh水溶液调整体系ph至7,混合搅拌均匀,向烧杯中再加入16g乳化剂吐温60,搅拌使乳化剂充分溶解,即制备得到水相,静置备用。

48.(2)油相的配制:向200ml烧杯中加入100g白油,在搅拌的同时加入5.0g纤维素、9g甲基丙烯酸十八酯,再加入40g乳化剂司盘80,混合搅拌均匀,搅拌使乳化剂充分溶解,即制备得到油相。

49.(3)将步骤(2)所得全部油相倒入到大烧杯中,置于剪切乳化机中,开始剪切后,向烧杯中倒入步骤(1)所得全部水相,于6000r/min速率下剪切乳化15min,即制备得到油包水型乳液。

50.(4)将上述乳液移至三口烧瓶中,置于水浴锅中,升温至55℃,加入0.8g引发剂过硫酸铵,通氮气除氧20min,在55℃继续恒温搅拌4h,反应4h后形成稳定的聚合物乳液,自然冷却至室温,即得到抗高温水基钻井液用微凝胶类化学固壁剂。

51.实施例4

52.一种抗高温水基钻井液用微凝胶化学固壁剂的制备方法,包括步骤如下:

53.(1)水相的配制:向200ml烧杯中加入60g去离子水,在搅拌的同时加入5g丙烯酰胺、10g 2-丙烯酰胺基-2-甲基丙磺酸、1.0g n,n二甲基双丙烯酰胺,使用质量分数为20%的naoh水溶液调整体系ph至7,混合搅拌均匀,向烧杯中再加入8g乳化剂吐温60,搅拌使乳化剂充分溶解,即制备得到水相,静置备用。

54.(2)油相的配制:向200ml烧杯中加入100g白油,在搅拌的同时加入2.0g纤维素、9g

甲基丙烯酸十八酯,再加入40g乳化剂司盘80,混合搅拌均匀,搅拌使乳化剂充分溶解,即制备得到油相。

55.(3)将步骤(2)所得全部油相倒入到大烧杯中,置于剪切乳化机中,开始剪切后,向烧杯中倒入步骤(1)所得全部水相,于6000r/min速率下剪切乳化15min,即制备得到油包水型乳液。

56.(4)将上述乳液移至三口烧瓶中,置于水浴锅中,升温至55℃,加入0.8g引发剂过硫酸铵,通氮气除氧20min,在55℃继续恒温搅拌4h,反应4h后形成稳定的聚合物乳液,自然冷却至室温,即得到抗高温水基钻井液用微凝胶类化学固壁剂。

57.实施例5

58.一种抗高温水基钻井液用微凝胶化学固壁剂的制备方法,包括步骤如下:

59.(1)水相的配制:向200ml烧杯中加入60g去离子水,在搅拌的同时加入5g丙烯酰胺、10g 2-丙烯酰胺基-2-甲基丙磺酸、1.0g n,n-二甲基双丙烯酰胺,使用质量分数为20%的naoh水溶液调整体系ph至7,混合搅拌均匀,向烧杯中再加入8g乳化剂吐温60,搅拌使乳化剂充分溶解,即制备得到水相,静置备用。

60.(2)油相的配制:向200ml烧杯中加入100g白油,在搅拌的同时加入5.0g纤维素、6g甲基丙烯酸十八酯,再加入40g乳化剂司盘80,混合搅拌均匀,搅拌使乳化剂充分溶解,即制备得到油相。

61.(3)将步骤(2)所得全部油相倒入到大烧杯中,置于剪切乳化机中,开始剪切后,向烧杯中倒入步骤(1)所得全部水相,于6000r/min速率下剪切乳化15min,即制备得到油包水型乳液。

62.(4)将上述乳液移至三口烧瓶中,置于水浴锅中,升温至55℃,加入0.8g引发剂过硫酸铵,通氮气除氧20min,在55℃继续恒温搅拌4h,反应4h后形成稳定的聚合物乳液,自然冷却至室温,即得到抗高温水基钻井液用微凝胶类化学固壁剂。

63.对比例1

64.一种微凝胶化学固壁剂的制备方法如实施例1所述,不同的是:步骤(1)中不加入2-丙烯酰胺基-2-甲基丙磺酸。

65.对比例2

66.一种微凝胶化学固壁剂的制备方法如实施例1所述,不同的是:步骤(3)中将步骤(2)所得全部油相倒入到大烧杯中,向烧杯中倒入步骤(1)所得全部水相,搅拌混合均匀。

67.对比例3

68.一种微凝胶化学固壁剂的制备方法如实施例1所述,不同的是:步骤(1)中水相的配制中增加吐温60加量为36g,步骤2中司盘80的加量为12g,使步骤(3)中体系形成o/w乳状液(体系hlb值为12)。

69.对比例4

70.一种微凝胶化学固壁剂的制备方法如实施例1所述,不同的是:步骤(2)中不加入甲基丙烯酸十八酯。

71.对比例5

72.一种微凝胶化学固壁剂的制备方法如实施例1所述,不同的是:步骤(1)中水相的配制中增加吐温60加量为2.4g,步骤2中司盘80的加量为45.6g,使步骤(3)中体系形成w/o

乳状液(体系hlb值为4.8)。

73.对比例6

74.一种微凝胶化学固壁剂的制备方法如实施例1所述,不同的是:步骤(3)中不加入大分子单体。

75.试验例

76.对实施例及对比例中合成的固壁剂进行如下评价:粒径分布测试、人造岩心线性膨胀实验、页岩滚动回收实验。

77.1、粒径分布测试

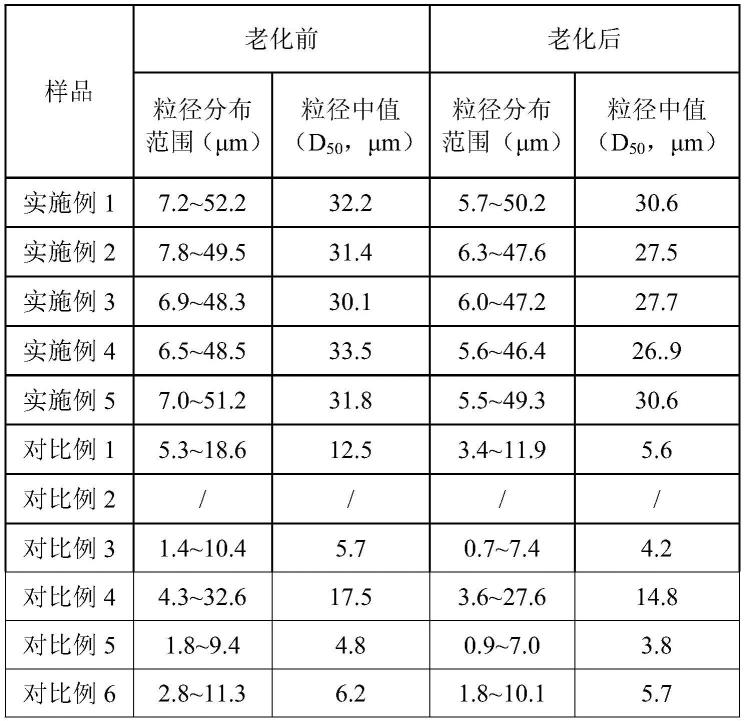

78.取实施例和对比例样品各5ml,使用mastersizer 3000粒度测定仪,测定各样品的粒径分布。取200ml实施例和对比例样品装入到老化罐中,密封后在老化炉中于180℃老化16h,加热后,取出冷却,测定老化后各样品的粒径分布,其中粒径中值实验结果如表1所示。

79.表1粒径中值(d

50

)实验结果

[0080][0081]

由表1实验结果可知,实施例中所制备的微凝胶类化学固壁剂粒径分布范围处于6.5~52.2μm,粒径中值均大于30μm。由实施例2和对比例1实验结果可知,不加入2-丙烯酰胺基-2-甲基丙磺酸,固壁剂的抗温性能降低,高温老化后粒径减小。对比例2中未进行剪切乳化,导致体系乳化性不稳定,分层现象严重,因此无法有效测定固壁剂的粒径分布。对比例3和对比例5中改变乳化剂吐温60和司盘80的比例从而改变体系的hlb值,体系中的疏水单体和亲水单体无法形成稳定的乳液,反应过程不充分,最终影响固壁剂的粒径分布。对比例4中不加入甲基丙烯酸十八酯,导致合成的固壁剂分子量较小,粒径减小。对比例6中不加

入大分子单体纤维素,会使合成的固壁剂分子量减小,影响固壁剂粒径分布。

[0082]

2、接触角测试

[0083]

接触角实验用于评价固壁剂改变岩石表面亲水性的能力。配制质量分数为2%实施例和对比例样品水溶液各350ml,然后将切割好的黑色页岩片放入罐中,密封后在180℃老化16h。老化完成后,将岩芯片取出,在105℃下烘干30min,以除去岩石表面水分。使用接触角测量仪,测定岩片的水接触角,实验结果如表2所示。

[0084]

表2不同溶液处理后的岩片接触角

[0085]

样品温度(℃)岩心接触角(

°

)清水180132%实施例1180872%实施例2180842%实施例3180762%实施例4180832%实施例5180732%对比例1180562%对比例2180322%对比例3180302%对比例4180282%对比例5180332%对比例618037

[0086]

由表2实验结果可知,实施例所制备的微凝胶类化学固壁剂可提高岩石疏水性,并使岩石发生润湿发转,实施例1所制备的固壁剂可将岩石接触角增加至87

°

,这是微米级的微凝胶类化学固壁剂可以有效封堵孔缝并且加固井壁,由于合成过程中加入了甲基丙烯酸十八酯和2-丙烯酰胺基-2-甲基丙磺酸,因此具有抗高温性能,并且长碳链甲基丙烯酸十八酯可以有效改善岩石表面的亲水性。相比于实施例1,实施例5和对比例4中分别减少甲基丙烯酸十八酯和不加甲基丙烯酸十八酯,水接触角为73

°

和28

°

,表明合成固壁剂过程中加入适量甲基丙烯酸十八酯可有效改善岩石表面疏水性能。实施例3中增加吐温60的加量,这是由于吐温60加量增大会使体系的hlb值增大,导致体系乳化能力相对减弱,固壁剂性能略有降低。对比例3和对比例5中进一步改变乳化剂吐温60和司盘80的比例,从而使体系的hlb分别为12和4.8,体系中的疏水单体和亲水单体无法形成稳定的乳液,反应过程不充分,最终影响固壁剂性能。对比例6中不加入大分子单体纤维素,会使合成的固壁剂分子量减小,且会减少固壁剂在岩心片表面的吸附,减弱固壁剂对岩石表面亲水性的影响。

[0087]

3、砂床封堵实验

[0088]

4%基浆的配制:量取400ml清水置于高搅杯中,高速(转速为5000r/min)搅拌,随后向杯中分别缓慢加入16g钻井级膨润土和0.56g naco3,室温低速(转速为300r/min)搅拌24h,即得到4%基浆,配制上述基浆多份备用。

[0089]

中压砂床实验可以有效评价封堵剂的封堵性能,本实验采用可视化砂床封堵装置。首先,量取350cm

3 100目石英砂装入到测试玻璃筒中,压实铺平;在4%基浆中分别加入质量分数为2%实施例和对比例固壁剂,装入到老化罐于180℃老化16h。将老化前后的加样

浆装入到砂床封堵装置的测试玻璃筒中,在100psi条件下,测试15min基浆、以及加样浆对砂床的侵入深度,实验结果如表3所示。

[0090]

表3砂床封堵实验结果

[0091][0092]

在钻井过程中对地层裂缝和孔隙的有效封堵,可显著降低水分子在井内压差的作用下进入到地层内部的能力,减弱岩石的水化作用,进而稳固井壁。由表3可知,加入实施例和对比例固壁剂的加样浆的砂床侵入深度明显低于未加固壁剂的基浆,这是由于固壁剂粒径处微米尺度,可以有效封堵各石英砂颗粒的孔隙处,其中,加入实施例1的加样浆,老化前后砂床侵入深度分别为1.9cm、200℃老化之后只有3.3cm,封堵效果优异。

[0093]

由表3可知,相比于实施例1,对比例2中未进行剪切乳化,无法有效形成稳定的油包水乳液,只有部分单体参与反应,因此严重影响固壁剂性能;对比例1和对比例4中分别不加2-丙烯酰胺基-2-甲基丙磺酸和甲基丙烯酸十八酯,固壁剂的抗温性能有限,因此老化后砂床封堵效果不理想;对比例3和对比例5中改变反应体系的hlb值,造成无法形成稳定的乳液,对固壁剂的性能产生了影响。对比例6中不加入大分子单体纤维素,固壁剂的封堵性能降低。

[0094]

4.搭接抗剪强度测试

[0095]

按照《胶黏剂拉伸剪切强度测定方法》(gb7124-1986)、《胶黏剂耐化学试剂性能的测定方法》(gb/t13353-92),将质量分数为2%的实施例和对比例固壁剂水溶液均匀涂抹于

搭接试样(岩石片)的单搭接面上,将搭接试样置于10mpa下压制2h,然后放置在50℃的空气中/水中养护24h,然后在试样的单搭接面上施加纵向拉伸剪切力,测试试样在空气中和水中能承受的最大负荷。

[0096]

表4搭接抗剪强度测试实验结果

[0097][0098][0099]

由表4结果可知,使用实施例固壁剂样品处理的搭接试样空气中的抗剪强度均超过0.95mpa、水中抗剪强度均超过0.78mpa,表明固壁剂可有效胶结搭接试样。对比例1和对比例4中分别不加2-丙烯酰胺基-2-甲基丙磺酸和甲基丙烯酸十八酯,合成的固壁剂胶结岩石能力有限。对比例2中,由于未进行剪切乳化,无法有效形成稳定的油包水乳液,只有部分单体参与反应,因此严重影响固壁剂性能。对比例3和对比例5中改变反应体系的hlb值,无法形成稳定的乳液,导致合成的固壁剂分层较严重,效果较差。对比例6中不加入大分子单体纤维素,对固壁剂的胶结性能有一定影响。

[0100]

5.胶结抗压强度测试

[0101]

配制质量分数为20%固壁剂水溶液,装入到老化罐于180℃老化16h。老化完成后,将质量分数为20%固壁剂样品10ml缓慢添加到装有100g石英砂的搅拌容器中,低速(转速为100r/min)搅拌20min,使固壁剂和石英砂充分接触(清水处理为空白对照组)。将上述混

合体装入到磨具中,在10mpa条件下压制30min,压制成高10cm,直径为1cm的圆柱状。制备上述石英柱两份,一份直接测试单轴抗压强度,一份在100℃烘干箱中烘干至恒重后进行单轴抗压强度测试,实验结果如表5所示。

[0102]

表5石英柱单轴抗压强度测试实验结果

[0103][0104][0105]

由表5可知,使用实施例和对比例处理的石英柱烘干前后单轴抗压强度均大于使用清水处理的,表明固壁剂可有效胶结岩石矿物,增大其抗压强度,其中,使用实施例1处理的石英柱烘干前后单轴抗压强度分别为0.823和3.232mpa,效果优异。

[0106]

由表5结果可知,相比于实施例1,对比例2中,由于未进行剪切乳化,无法有效形成稳定的油包水乳液,只有部分单体参与反应,因此严重影响固壁剂性能。对比例3和对比例5中改变反应体系的hlb值,无法形成稳定的乳液,合成的固壁剂分层较严重,效果较差。对比例1和对比例4中分别不加2-丙烯酰胺基-2-甲基丙磺酸和甲基丙烯酸十八酯,合成的固壁剂刚性基团减少,对其本身的耐压强度有减弱作用,并且对于固壁剂的抗温性能也有显著影响。对比例6中不加入大分子单体纤维素,会使合成的固壁剂分子量减小,且会减少固壁

剂在岩心片表面的吸附,减弱固壁剂对岩石的胶结和封堵性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1