一种负载型多金属氰化络合物催化剂及其制备方法与应用

1.本发明属于金属催化剂领域,尤其涉及负载型多金属催化剂,特别是一种负载型多金属氰化络合物催化剂及其制备方法与应用。

背景技术:

2.从美国通用轮胎橡胶公司采用双金属氰化络合物催化剂催化环氧化物开环聚合制备聚醚多元醇以来,广泛用于高分子量,低不饱和度的聚醚多元醇的工业生产。与传统的碱催化相比具有催化活性高和反应控制性更好等优点,近20多年来,人们逐渐发现该催化剂除可催化环氧化物开环聚合外,还可高活性催化环氧化物/二氧化碳共聚制备聚醚碳酸酯多元醇,所得到的聚醚碳酸酯多元醇主要用于生产水性聚氨酯、聚氨酯弹性体、涂料、涂饰剂、黏合剂、密封胶等。双金属氰化络合物作为催化二氧化碳/环氧化物共聚的催化剂而受到广泛关注。双金属氰化物的在催化二氧化碳/环氧化物共聚中存在以下问题:(1)催化选择性不高,聚合物中碳酸酯含量不高,且易产生环碳酸酯副产物。(2)成本较高,不易脱除,并且在工业聚合釜上,由于双金属催化剂长期的积累,会造成过渡金属超标等环境问题。

技术实现要素:

3.本发明所要解决的技术问题是为了克服现有技术中存在的双金属催化剂成本较高、不易脱除的问题,提供一种负载型多金属催化剂,以解决聚醚生产装置中,双金属催化剂沉积,造成过渡金属含量超标的环境问题。

4.为了实现上述目的,本发明采取的技术方案如下:

5.一种负载型多金属氰化络合物催化剂,包括载体和负载于所述载体上的多金属氰化络合物,其中,所述多金属氰化络合物具有如下式(i)所示通式:

6.m

1a

[m

2d

(cn)f]i.jm

1b

x.hm

3c

x.kl1.el2.gh2o 式(i);

[0007]

式(i)中:

[0008]

m1为zn

2+

;

[0009]

m2选自co

2+

、co

3+

、fe

2+

、fe

3+

、cd

2+

中的任意一种;

[0010]

m3选自cu

2+

、mn

2+

、al

3+

、cd

2+

中的任意一种;

[0011]

x选自cn-、co

32-、so

42-或cl-;

[0012]

l1选自有机醇、优选自c4~c

10

有机醇;

[0013]

l2选自脂环状聚酯、芳香族单酯或芳香族二酯;

[0014]

a、b、c、d、e、f、g、h、i、j、k各自独立地选自1~20中的自然数。

[0015]

优选地,式(i)中:

[0016]

m2为co

2+

;

[0017]

m3为cu

2+

;

[0018]

x为cl-;

[0019]

l1为叔丁醇;

[0020]

l2为脂环状聚酯,优选为乙交酯或丙交酯。

[0021]

具体地,所述载体为蒙脱石,优选自钠蒙脱石和钙蒙脱石中的至少一种。

[0022]

具体地,所述多金属氰化络合物与所述载体的重量比为3:(0.1~2000),优选2:(1~200)。

[0023]

进一步地,本发明还提供上述负载型多金属氰化络合物催化剂的制备方法,包括如下步骤:

[0024]

(1)将m1的金属盐、m2的金属氰化物、m3的金属盐和水混合,形成水溶液;

[0025]

(2)向步骤(1)水溶液中加入有机配体l1、有机配体l2和载体,经分散得到悬浮液;

[0026]

(3)对步骤(2)所得悬浮液进行离心、过滤后得到滤饼;

[0027]

(4)采用有机配体l1的水溶液分散所得滤饼,然后再加入有机配体l2水溶液进行分散后,经离心、过滤,得到负载催化剂的粉体;

[0028]

(5)将步骤(4)所得负载催化剂的粉体烘干,然后与成型剂混合,经粘合后成形,烘干后即得。

[0029]

步骤(1)中,m1和m3的金属盐为水溶性m1盐和水溶性m3盐,优选为m1和m3的盐酸盐、硫酸盐、氰化盐、碳酸盐和硝酸盐中的至少一种,更优选为氯化锌和氯化铜。

[0030]

步骤(1)中,m2的金属氰化物为水溶性氰化金属酸钾,优选为六氰钴酸钾、六氰钴酸钙中的至少一种。

[0031]

优选地,步骤(4)采用有机配体l1的水溶液和有机配体l2水溶液对滤饼进行分散的次数为1次以上;

[0032]

优选地,步骤(5)中,所述的成型剂为二氧化硅、氧化铝、聚乙二醇、聚烯烃中的至少一种。

[0033]

进一步地,上述负载型多金属氰化络合物催化剂在制备聚醚碳酸酯多元醇中应用。

[0034]

有益效果:

[0035]

本发明提供负载型多金属催化剂,可以解决聚醚生产装置中,双金属催化剂沉积,造成过渡金属含量超标的环境问题。利用本发明催化剂制备聚醚碳酸酯多元醇,能够带来高含量的引入co2,并同时使所得到的聚醚碳酸酯多元醇产生有利的选择性(即环状碳酸酯与线性聚醚碳酸酯的低比率)以及低的多分散性。此外,该方法可以安全操作,在反应期间没有自发的即不希望出现的温度峰值。

附图说明

[0036]

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

[0037]

图1为实施例6制备的聚醚碳酸酯多元醇1hnmr谱图;

[0038]

图2为实施例7制备的聚醚碳酸酯多元醇1hnmr谱图。

[0039]

图3是对比例2制备的聚醚碳酸酯多元醇1hnmr谱图。

具体实施方式

[0040]

根据下述实施例,可以更好地理解本发明。

[0041]

本发明通过1h-nmr测定得到的聚醚碳酸酯多元醇中引入的co2的比例以及环状碳酸酯的比。在每种情况下,将样品溶解于氘代氯仿中。在1h-nmr(基于tms=0ppm)中相关的共振如下:

[0042]

环状碳酸酯(其作为副产物形成)在4.5ppm共振,来自聚醚碳酸酯多元醇中引入的二氧化碳的碳酸酯(在5.l-4.8ppm共振),未反应的po在2.4ppm共振,聚醚多元醇(即未引入二氧化碳)在1.2-1.0ppm共振,作为起始分子引入的1,8-辛二醇的共振在1.6-1.52ppm共振。

[0043]

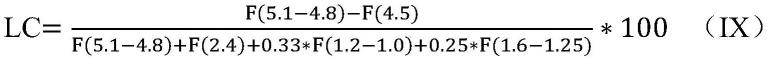

在反应混合物中的聚合物中引入的碳酸酯的摩尔比例根据以下式(ix)计算,其中使用如下缩写:

[0044]

f(4.5)=环状碳酸酯在4.5ppm的共振区(对应于h原子)

[0045]

f(5.1-4.8)=聚醚碳酸酯多元醇和环状碳酸酯的h氢原子在5.1-4.8ppm的共振区

[0046]

f(2.4)=游离的未反应的po在2.4ppm的共振区

[0047]

f(1.2-1.0)=聚醚多元醇在1.2-1.0ppm的共振区

[0048]

f(1.6-1.52)=1,8-辛二醇(起始物)在1.6-1.52ppm的共振区

[0049]

考虑相对强度,根据下式(ix)将在反应混合物中的聚合结合的碳酸酯(“线性碳酸酯”lc)换算为mol%:

[0050][0051]

根据下式计算在反应混合物中聚合结合的碳酸酯(lc’)的重量比(重量%):

[0052][0053]

其中n(“分母”n)的值根据式(xi)来计算:

[0054]

n=[f(5.1-4.8)-f(4.5)]*102+f(4.5)*102+f(2.4)*58+0.33*f(1.2-1.0)*58+0.25*f(1.6-1.52)*146(xi)

[0055]

系数102得自co2的摩尔质量(摩尔质量44g/mol)和环氧丙烷的摩尔质量(摩尔质量58g/mol)之和,系数58得自环氧丙烷的摩尔质量,且系数146得自使用的起始物1,8-辛二醇的摩尔质量。

[0056]

根据式(xii)计算在反应混合物中的环状碳酸酯(cc’)的重量比(重量%):

[0057][0058]

其中n的值根据式(xi)来计算。

[0059]

实施例1

[0060]

负载型多金属氰化络合物催化剂的制备:

[0061]

将5.6gk3[co(cn)6]和2.52gcucl2加入到150ml去离子水中使其溶解,然后在转速为8000r/min的速度下向其中加入38.5%(重量)的zncl2水溶液65g,接着加入100ml叔丁醇(l1)和100ml去离子水的混合液,然后加入26g钙蒙脱石,搅拌25min后,再向其中加入14.5g乙交酯(l2)和200ml去离子水的混合液,继续搅拌10min后,用砂芯漏斗抽真空过滤。最后将

得到的固体加入150ml l1和50ml去离子水的混合液中,在转速为8000r/min的速度下搅拌10min后,加入10.6g l2,搅拌10min后,离心分离。将得到的固体再加入220ml l1,在转速为8000r/min的速度下搅拌10min后,加入6.8g l2,搅拌10min后,离心分离,干燥,得到负载催化剂粉体35g。向得到的35g负载催化剂粉体中加入15g去离子水、10g二氧化硅、0.5g聚乙二醇6000在粘合机中充分混合,在压条机中压条,直径2mm,后切成长3mm的圆柱状。在120℃下真空烘干,得到73g负载型多金属氰化络合物催化剂1。本实施例制备的cucl2掺杂的基于zn3[co(cn)6]2.zncl2.cucl2.kl1.el2.gh2o的蒙脱石负载型多金属氰化物的原子吸收光谱分析结果如下:co:4.6%,zn:20.6%,cu:0.75%。

[0062]

实施例2

[0063]

负载型多金属氰化络合物催化剂的制备:

[0064]

将5.6gk3[co(cn)6]和0.82gal2(so4)3加入到150ml去离子水中使其溶解,然后在转速为8000r/min的速度下向其中加入38.5%(重量)的znso4水溶液65g,接着加入100ml叔丁醇(l1)和100ml去离子水的混合液,然后加入26g钙蒙脱石,搅拌25min后,再向其中加入14.5g乙交酯(l2)和200ml去离子水的混合液,继续搅拌10min后,用砂芯漏斗抽真空过滤。最后将得到的固体加入150ml l1和50ml去离子水的混合液中,在转速为8000r/min的速度下搅拌10min后,加入10.6g l2,搅拌10min后,离心分离。将得到的固体再加入220ml l1,在转速为8000r/min的速度下搅拌10min后,加入6.8g l2,搅拌10min后,离心分离,干燥,得到负载催化剂粉体35g。向得到的35g负载催化剂粉体中加入15g去离子水、10g二氧化硅、0.5g聚乙二醇6000在粘合机中充分混合,在压条机中压条,直径2mm,后切成长3mm的圆柱状。在120℃下真空烘干,得到68g负载型多金属氰化络合物催化剂2。本实施例制备的al2(so4)3掺杂的基于zn3[co(cn)6]2.znso4.al2(so4)3.kl1.el2.gh2o的蒙脱石负载型多金属氰化物的原子吸收光谱分析结果如下:co:4.3%,zn:17.9%,al:0.45%。

[0065]

实施例3

[0066]

负载型多金属氰化络合物催化剂的制备:

[0067]

将5.6gk3[co(cn)6]和2.33gmnco3加入到150ml去离子水中使其溶解,然后在转速为8000r/min的速度下向其中加入38.5%(重量)的znco3水溶液65g,接着加入100ml叔丁醇(l1)和100ml去离子水的混合液,然后加入26g钙蒙脱石,搅拌25min后,再向其中加入14.5g丙交酯(l2)和200ml去离子水的混合液,继续搅拌10min后,用砂芯漏斗抽真空过滤。最后将得到的固体加入150ml l1和50ml去离子水的混合液中,在转速为8000r/min的速度下搅拌10min后,加入10.6gl2,搅拌10min后,离心分离。将得到的固体再加入220ml l1,在转速为8000r/min的速度下搅拌10min后,加入5.3g l2,搅拌10min后,离心分离,干燥,得到负载催化剂粉体35g。向得到的35g负载催化剂粉体中加入15g去离子水、10g二氧化硅、0.5g聚乙二醇6000在粘合机中充分混合,在压条机中压条,直径2mm,后切成长3mm的圆柱状。在120℃下真空烘干,得到71g负载型多金属氰化络合物催化剂3。本实施例制备的mnco3掺杂的基于zn3[co(cn)6]2.znco3.mnco3.kl1.el2.gh2o的蒙脱石负载型多金属氰化物的原子吸收光谱分析结果如下:co:4.2%,zn:18.9%,mn:0.94%。

[0068]

实施例4

[0069]

负载型多金属氰化络合物催化剂的制备:

[0070]

将5.6gk3[fe(cn)6]和2.52gcucl2加入到150ml去离子水中使其溶解,然后在转速

为8000r/min的速度下向其中加入38.5%(重量)的zncl2水溶液65g,接着加入100ml叔丁醇(l1)和100ml去离子水的混合液,然后加入26g钙蒙脱石,搅拌25min后,再向其中加入14.5g丙交酯(l2)和200ml去离子水的混合液,继续搅拌10min后,用砂芯漏斗抽真空过滤。最后将得到的固体加入150ml l1和50ml去离子水的混合液中,在转速为8000r/min的速度下搅拌10min后,加入10.6g l2,搅拌10min后,离心分离。将得到的固体再加入220ml l1,在转速为8000r/min的速度下搅拌10min后,加入6.8g l2,搅拌10min后,离心分离,干燥,得到负载催化剂粉体35g。向得到的35g负载催化剂粉体中加入15g去离子水、10g二氧化硅、0.5g聚乙二醇6000在粘合机中充分混合,在压条机中压条,直径2mm,后切成长3mm的圆柱状。在120℃下真空烘干,得到69g负载型多金属氰化络合物催化剂4。本实施例制备的cucl2掺杂的基于zn3[fe(cn)6]2.zncl2.cucl2.kl1.el2.gh2o的蒙脱石负载型多金属氰化物的原子吸收光谱分析结果如下:fe:4.2%,zn:18%,cu:0.66%。

[0071]

实施例5

[0072]

负载型多金属氰化络合物催化剂的制备:

[0073]

将5.6gk3[co(cn)6]和4.6gcdco3加入到150ml去离子水中使其溶解,然后在转速为8000r/min的速度下向其中加入38.5%(重量)的znco3水溶液65g,接着加入100ml叔丁醇(l1)和100ml去离子水的混合液,然后加入26g钙蒙脱石,搅拌25min后,再向其中加入14.5g乙交酯(l2)和200ml去离子水的混合液,继续搅拌10min后,用砂芯漏斗抽真空过滤。最后将得到的固体加入150ml l1和50ml去离子水的混合液中,在转速为8000r/min的速度下搅拌10min后,加入10.6gl2,搅拌10min后,离心分离。将得到的固体再加入220ml l1,在转速为8000r/min的速度下搅拌10min后,加入5.3g l2,搅拌10min后,离心分离,干燥,得到负载催化剂粉体35g。向得到的35g负载催化剂粉体中加入15g去离子水、10g二氧化硅、0.5g聚乙二醇6000在粘合机中充分混合,在压条机中压条,直径2mm,后切成长3mm的圆柱状。在120℃下真空烘干,得到76g负载型多金属氰化络合物催化剂5。本实施例制备的cdco3掺杂的基于zn3[co(cn)6]2.znco3.cdco3.kl1.el2.gh2o的蒙脱石负载型多金属氰化物的原子吸收光谱分析结果如下:co:3.9%,zn:22%,cd:1.3%。

[0074]

对比例1

[0075]

双金属催化剂的制备:

[0076]

将5.6gk3[co(cn)6]加入到150ml去离子水中使其溶解,然后在转速为8000r/min的速度下向其中加入38.5%(重量)的zncl2水溶液65g,接着加入30ml叔丁醇和100ml去离子水的混合液,搅拌85min后,将得到的白色悬浮液以5000rpm离心,将分离出的悬浮液在叔丁醇和去离子水(1:1,v/v)的溶液中剧烈搅拌重悬30min,反复数次,逐渐增加叔丁醇对水的比例。最后,固体在纯叔丁醇中重悬,搅拌30分钟,离心,50℃恒重真空干燥,得到33g双金属催化剂。本对比例制备的基于zn3[co(cn)6]2的双金属氰化物的原子吸收光谱分析结果如下:co:13.5%,zn:28.6%。

[0077]

实施例6

[0078]

聚醚碳酸酯多元醇的制备:

[0079]

将138mg干燥的实施例1制备的催化剂1和52g干燥的18-辛二醇(起始物)置于带有气体计量设备的1升的压力反应器中。将反应器加热至130℃,通过重复加载氩气至大约5bar并随后减压至大约1bar使其惰性化。该工艺步骤进行3次。在130℃补充co2,将25g环氧

丙烷po计量加入。以温度峰值(“热点”)和压力降至起始压力(大约1bar)可以察觉反应的开始。在第一压降之后,将20g的po,然后19g的po量迅速计量加入,由此在此各自产生温度峰值和压力降低。在向反应器中加压50bar co2之后,迅速计量进料50g的po,由此在33分钟的等待时间之后出现温度峰值。同时,二氧化碳的压力开始下降。如此调节该压力,使得在压力降到低于预定值时,加入新的co2。此后才将剩余的环氧丙烷(435g)以约1.8g/分钟连续泵入反应器中,同时以每5分钟5℃的步调将温度降至105℃。当加完po之后,在105℃和如上所述的压力下连续搅拌(1500转/分钟)60分钟。反应结束后通过过滤可直接去除负载型催化剂。

[0080]

如此制备的聚醚碳酸酯多元醇的1hnmr谱图如图1所示,其特征为下列性质:

[0081]

引入的co2[重量%],基于在co2存在下形成的聚合物部分计:35重量%。

[0082]

环状碳酸酯(cc’)的重量比:5.9重量%。

[0083]

实施例7

[0084]

聚醚碳酸酯多元醇的制备:

[0085]

将138mg干燥的实施例2制备的催化剂2和52g干燥的18-辛二醇(起始物)置于带有气体计量设备的1升的压力反应器中。将反应器加热至130℃,通过重复加载氩气至大约5bar并随后减压至大约1bar使其惰性化。该工艺步骤进行3次。在130℃补充co2,将25g环氧丙烷po计量加入。以温度峰值(“热点”)和压力降至起始压力(大约1bar)可以察觉反应的开始。在第一压降之后,将20g的po,然后19g的po量迅速计量加入,由此在此各自产生温度峰值和压力降低。在向反应器中加压50bar co2之后,迅速计量进料50g的po,由此在33分钟的等待时间之后出现温度峰值。同时,二氧化碳的压力开始下降。如此调节该压力,使得在压力降到低于预定值时,加入新的co2。此后才将剩余的环氧丙烷(435g)以约1.8g/分钟连续泵入反应器中,同时以每5分钟5℃的步调将温度降至105℃。当加完po之后,在105℃和如上所述的压力下连续搅拌(1500转/分钟)60分钟。反应结束后通过过滤可直接去除负载型催化剂。

[0086]

如此制备的聚醚碳酸酯多元醇的1hnmr谱图如图2所示,其特征为下列性质:

[0087]

引入的co2[重量%],基于在co2存在下形成的聚合物部分计:30重量%。

[0088]

环状碳酸酯(cc’)的重量比:11重量%。

[0089]

实施例8

[0090]

聚醚碳酸酯多元醇的制备:

[0091]

将138mg干燥的实施例3制备的催化剂3和52g干燥的18-辛二醇(起始物)置于带有气体计量设备的1升的压力反应器中。将反应器加热至130℃,通过重复加载氩气至大约5bar并随后减压至大约1bar使其惰性化。该工艺步骤进行3次。在130℃补充co2,将25g环氧丙烷po计量加入。以温度峰值(“热点”)和压力降至起始压力(大约1bar)可以察觉反应的开始。在第一压降之后,将20g的po,然后19g的po量迅速计量加入,由此在此各自产生温度峰值和压力降低。在向反应器中加压50bar co2之后,迅速计量进料50g的po,由此在33分钟的等待时间之后出现温度峰值。同时,二氧化碳的压力开始下降。如此调节该压力,使得在压力降到低于预定值时,加入新的co2。此后才将剩余的环氧丙烷(435g)以约1.8g/分钟连续泵入反应器中,同时以每5分钟5℃的步调将温度降至105℃。当加完po之后,在105℃和如上所述的压力下连续搅拌(1500转/分钟)60分钟。反应结束后通过过滤可直接去除负载型催

化剂。

[0092]

如此制备的聚醚碳酸酯多元醇其特征为下列性质:

[0093]

引入的co2[重量%],基于在co2存在下形成的聚合物部分计:33重量%。

[0094]

环状碳酸酯(cc’)的重量比:9.2重量%。

[0095]

实施例9

[0096]

聚醚碳酸酯多元醇的制备:

[0097]

将138mg干燥的实施例4制备的催化剂4和52g干燥的18-辛二醇(起始物)置于带有气体计量设备的1升的压力反应器中。将反应器加热至130℃,通过重复加载氩气至大约5bar并随后减压至大约1bar使其惰性化。该工艺步骤进行3次。在130℃补充co2,将25g环氧丙烷po计量加入。以温度峰值(“热点”)和压力降至起始压力(大约1bar)可以察觉反应的开始。在第一压降之后,将20g的po,然后19g的po量迅速计量加入,由此在此各自产生温度峰值和压力降低。在向反应器中加压50bar co2之后,迅速计量进料50g的po,由此在33分钟的等待时间之后出现温度峰值。同时,二氧化碳的压力开始下降。如此调节该压力,使得在压力降到低于预定值时,加入新的co2。此后才将剩余的环氧丙烷(435g)以约1.8g/分钟连续泵入反应器中,同时以每5分钟5℃的步调将温度降至105℃。当加完po之后,在105℃和如上所述的压力下连续搅拌(1500转/分钟)60分钟。反应结束后通过过滤可直接去除负载型催化剂。

[0098]

如此制备的聚醚碳酸酯多元醇其特征为下列性质:

[0099]

引入的co2[重量%],基于在co2存在下形成的聚合物部分计:27重量%。

[0100]

环状碳酸酯(cc’)的重量比:10.5重量%。

[0101]

实施例10

[0102]

聚醚碳酸酯多元醇的制备:

[0103]

将138mg干燥的实施例5制备的催化剂5和52g干燥的18-辛二醇(起始物)置于带有气体计量设备的1升的压力反应器中。将反应器加热至130℃,通过重复加载氩气至大约5bar并随后减压至大约1bar使其惰性化。该工艺步骤进行3次。在130℃补充co2,将25g环氧丙烷po计量加入。以温度峰值(“热点”)和压力降至起始压力(大约1bar)可以察觉反应的开始。在第一压降之后,将20g的po,然后19g的po量迅速计量加入,由此在此各自产生温度峰值和压力降低。在向反应器中加压50bar co2之后,迅速计量进料50g的po,由此在33分钟的等待时间之后出现温度峰值。同时,二氧化碳的压力开始下降。如此调节该压力,使得在压力降到低于预定值时,加入新的co2。此后才将剩余的环氧丙烷(435g)以约1.8g/分钟连续泵入反应器中,同时以每5分钟5℃的步调将温度降至105℃。当加完po之后,在105℃和如上所述的压力下连续搅拌(1500转/分钟)60分钟。反应结束后通过过滤可直接去除负载型催化剂。

[0104]

如此制备的聚醚碳酸酯多元醇其特征为下列性质:

[0105]

引入的co2[重量%],基于在co2存在下形成的聚合物部分计:30重量%。

[0106]

环状碳酸酯(cc’)的重量比:8.6重量%。

[0107]

对比例2

[0108]

聚醚碳酸酯多元醇的制备:

[0109]

将72mg干燥的对比例1制备的催化剂和52g干燥的18-辛二醇(起始物)置于带有气

体计量设备的1升的压力反应器中。将反应器加热至130℃,通过重复加载氩气至大约5bar并随后减压至大约1bar使其惰性化。该工艺步骤进行3次。在130℃补充co2,将25g环氧丙烷po计量加入。以温度峰值(“热点”)和压力降至起始压力(大约1bar)可以察觉反应的开始。在第一压降之后,将20g的po,然后19g的po量迅速计量加入,由此在此各自产生温度峰值和压力降低。在向反应器中加压50bar co2之后,迅速计量进料50g的po,由此在33分钟的等待时间之后出现温度峰值。同时,二氧化碳的压力开始下降。如此调节该压力,使得在压力降到低于预定值时,加入新的co2。此后才将剩余的环氧丙烷(435g)以约1.8g/分钟连续泵入反应器中,同时以每5分钟5℃的步调将温度降至105℃。当加完po之后,在105℃和如上所述的压力下连续搅拌(1500转/分钟)60分钟。

[0110]

如此制备的聚醚碳酸酯多元醇的1hnmr谱图如图3所示,其特征为下列性质:

[0111]

引入的co2[重量%],基于在co2存在下形成的聚合物部分计:9重量%。

[0112]

环状碳酸酯(cc’)的重量比:19重量%。

[0113]

通过以上对比可以看出,本发明采用的负载型多金属氰化络合物催化剂具有更高的催化活性和更好的产物选择性,副产物环状碳酸酯的含量较低,而基于在co2存在下形成的聚合物部分即聚醚碳酸酯多元醇有更高的碳酸酯单元含量。

[0114]

本发明提供了一种负载型多金属氰化络合物催化剂及其制备方法与应用的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1