一种显色增强的光学薄膜及其制备方法与流程

1.本发明涉及光学薄膜技术领域。更具体地,涉及一种显色增强的光学薄膜及其制备方法。

背景技术:

2.光在不同折射率的介质间传播会发生折射、散射和反射等光学现象。根据瑞利散射原理,当粒子尺度远小于入射光波长时,散射光线的强度与入射光线波长的四次方成反比,即波长愈短(如紫外光和蓝光),散射愈强。因此在光转换膜材料中均匀掺杂少量高折射率的纳米粒子既能提高光源的利用率,也能增强发射光的均匀性,从而达到显色增强的效果。

3.在显示领域,市场对显示设备的色域和移动便携性提出了更高的需求。量子点(qds)凭借其优越的光致发光性能可显著提高光电器件的色域,使成像更接近实际视觉效果。然而,由于量子点较差的散射能力,普通量子点膜光利用率与光均匀性差,目前产业中采用上下两层含有光扩散粒子的扩散膜来解决这个问题,但这不仅提高了制造成本并且增加了膜组整体厚度,而且不能满足手机、平板电脑和笔记本电脑等设备便携性的要求。此外,量子点生产工艺复杂,生产成本较高,环境污染大。因此,开发出光学性能强、量子点用量少以及膜组厚度低的量子点复合薄膜对显示技术的发展有着重要意义。

4.在涂料领域,色彩饱和度是评判涂料薄膜性能的重要标准。通过在涂料薄膜中加入光扩散粒子可以增强入射光在膜内的散射,有助于染料吸收除发射光外其它波长的光,从而达到增强涂料显色功能的作用。在实际应用中,这种复合涂料不仅涂层厚度更低而且减少了有机染料的用量,对于涂料产业节能减排与环境保护有着重要意义。

5.以上两种领域的应用中需要强调的是,由于纳米光扩散粒子比表面积大,以及其亲水性导致其在溶剂中有团聚的倾向,若不对其进行表面修饰,粒子团聚反而降低了薄膜整体的光均匀性、透光率和显色光强度等光学性能。因此,开发出能在薄膜中稳定分散的纳米光扩散粒子对于显色增强的光学薄膜的制备至关重要。

技术实现要素:

6.本发明的目的在于提供一种显色增强的光学薄膜及其制备方法,以优化光学薄膜性能和降低制造成本。

7.为达到上述目的,本发明采用下述技术方案:

8.本发明首先提供了一种显色增强的光学薄膜的制备方法,包括如下步骤:

9.1)将光扩散纳米粒子与改性剂置于反应器内进行反应,经离心得到改性光扩散粒子;

10.2)将改性光扩散粒子分散于溶剂中,加入偶联剂,得到含有双改性光扩散粒子的分散液a;

11.3)将分散液a与量子点或染料混合均匀,得到含双改性光扩散粒子和量子点或含

双改性光扩散粒子和染料的分散液b;

12.4)将分散液b与成膜基材混合均匀,蒸发去除溶剂,得到分散液c;

13.5)将固化剂加入分散液c中,经涂布固化得到光学薄膜。

14.本发明制备光学薄膜的过程中,通过改性、分散、蒸发、固化得到显色增强的光学薄膜,该光学薄膜具有高光利用率及厚度低的特点。

15.在本发明具体的实施方式中,步骤1)所述反应器为超重力反应器、旋转反应器、定-转子反应器、微通道反应器、釜式反应器或静态混合反应器;优选地,所述反应器为超重力反应器。

16.在本发明具体的实施方式中,步骤1)所述光扩散纳米粒子为金属氧化物类光扩散纳米粒子和/或金属硫化物类光扩散纳米粒子;优选地,所述金属氧化物类光扩散纳米粒子为未改性的tio2、zro2、ceo2、sio2和zno中一种或多种的组合物,所述金属硫化物类光扩散纳米粒子为未改性的zns、pbs和cds中一种或者多种的组合物。

17.在本发明具体的实施方式中,步骤1)所述光扩散纳米粒子与改性剂的质量比为1:10~1:50;优选地,当所述光扩散纳米粒子为金属氧化物类光扩散纳米粒子时,所述改性剂为乙酸、丙酸、丁酸、辛酸、己二酸、乙二酸、丙二酸、丁二酸、马来酸、苯甲酸、苯乙酸、邻苯二甲酸、对苯二甲酸、戊酸、己酸、癸酸、硬脂酸、软脂酸、丙烯酸、月桂酸、油酸、柠檬酸、酒石酸、草酸、苹果酸、枸椽酸和抗坏血酸中一种或者多种的组合物;当所述光扩散纳米粒子为金属硫化物类光扩散纳米粒子时,所述改性剂为巯基乙醇、巯基丙醇、巯基丁醇、巯基乙酸、巯基丙酸、巯基丁酸、硫酚、对二硫酚、间二硫酚、对甲苯硫酚、间甲苯硫酚和邻甲苯硫酚中一种或者多种的组合物。

18.在本发明具体的实施方式中,步骤1)所述反应的时间为1~20h,温度为20~100℃,转速为500~2000rpm。

19.在本发明具体的实施方式中,步骤1)所述离心的转速为3000~10000rpm,时间为1~10min。

20.在本发明具体的实施方式中,步骤2)所述溶剂为苯、甲苯、对二甲苯、甲醇、乙醇、丙醇、异丙醇、正丁醇、2-丁醇、乙二醇、丙三醇、氯仿、二甲基亚砜、乙酸乙酯、正己烷、甲基丙烯酸、甲基乙基酮、四氢呋喃和水中一种或者多种的组合物;优选地,所述改性光扩散粒子与溶剂的质量比为1:1~1:20。

21.在本发明具体的实施方式中,步骤2)所述偶联剂为标号为kh550、kh551、kh560、kh561、kh570、kh571、kh580、kh590的硅烷偶联剂中一种或者多种的组合物;优选地,所述偶联剂与改性光扩散粒子的质量比为1:5~1:20。

22.在本发明具体的实施方式中,步骤3)所述量子点为核壳结构的cdse、inp、pbs、cis

x

se

(1-x)

以及钙钛矿量子点和碳点中一种或者多种的组合物;步骤3)所述染料为丙烯酸酯染料、有机硅染料、环氧树脂染料和聚氨酯染料中一种或者多种的组合物。优选地,所述量子点占光学薄膜总质量的0.1wt%~5wt%;优选地,所述染料占光学薄膜总质量的10wt%~30wt%。

23.在本发明具体的实施方式中,步骤4)所述成膜基材为有机硅树脂、环氧树脂、丙烯酸树脂和聚氨酯中一种或者多种的组合物;优选地,所述双改性光扩散粒子占光学薄膜总质量的0.1wt%~30wt%。

24.在本发明具体的实施方式中,步骤4)所述蒸发用的仪器为旋转蒸发仪、鼓风干燥器或蒸馏仪;优选地,所述蒸发的真空度为0~0.1mpa,温度为20~80℃,时间为5~30min。

25.在本发明具体的实施方式中,步骤5)所述固化剂为多元胺类固化剂、酸酐类固化剂、聚酚类固化剂和聚硫醇类固化剂中一种或者多种的组合物;优选地,所述固化剂与成膜基材的质量比为0:1~1:1。当分散液a与染料混合时,不需要添加固化剂,即所述固化剂与成膜基材的质量比为0:1。

26.在本发明具体的实施方式中,步骤5)所述固化的温度为80~200℃,时间为1~4h。

27.在本发明具体的实施方式中,步骤5)所述涂布的方法为刮刀涂布法、辊涂法、流延涂布法或旋转涂布法。

28.在本发明具体的实施方式中,步骤5)所述光学薄膜的厚度为10~500μm;优选地,厚度为50~200μm。

29.本发明进一步提供了上述制备方法制备得到的光学薄膜。

30.在本发明具体的实施方式中,所述光学薄膜为量子点复合膜或涂料薄膜;当分散液a与量子点混合时,最终得到的是量子点复合膜,其荧光强度增强了100%~170%;当分散液a与染料混合时,最终得到的是涂料薄膜,其显色增强了10%~30%。

31.本发明的有益效果如下:

32.1、本发明制备的量子点复合膜实现了量子点与光扩散粒子均匀分散在同一薄膜中,有效降低了膜组厚度。由于光扩散粒子增强了膜内激发光的散射,增强了激发光的利用率和发射光的均匀性。该薄膜在增强薄膜显色功能的同时可降低量子点用量或激发光强度,实现制造成本的降低与节能环保。

33.2、本发明制备的涂料薄膜实现了染料与光扩散粒子均匀分散在同一薄膜中。由于光扩散粒子的加入,有助于染料吸收光源中除发射光外其它波长的光,从而达到增强涂料显色功能的作用。该薄膜在增强薄膜显色功能的同时可降低有机染料用量,实现制造成本的降低与节能环保。

34.3、本发明制备的改性纳米光扩散粒子在薄膜材料中具有良好的应用。相较其他制备方法,此种方法得到的改性光扩散粒子在溶剂中具有良好的分散性和稳定性,有助于其适配各类薄膜材料,使其显色性能显著增强。

35.4、本发明制备的显色增强光学薄膜光学性能强,工艺简单,所用的原料种类广泛易得,降低生成成本,具备大规模工业化生产的潜力。

附图说明

36.下面结合附图对本发明的具体实施方式作进一步详细的说明。

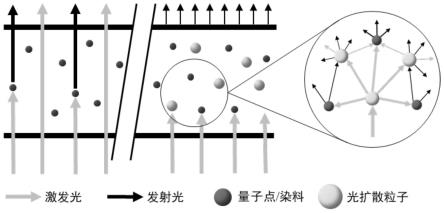

37.图1为光学薄膜显色增强原理示意图;

38.图2为实施例1中量子点复合膜荧光强度曲线;

39.图3为实施例2中量子点复合膜荧光强度曲线;

40.图4为实施例3中量子点复合膜荧光强度曲线;

41.图5为实施例4涂料薄膜反射率曲线;

42.图6为实施例5涂料薄膜反射率曲线;

43.图7为对比例1中量子点复合膜荧光强度曲线;

44.图8为对比例2中量子点复合膜荧光强度曲线;

45.图9为对比例3中涂料薄膜反射率曲线;

46.图10为对比例4中涂料薄膜反射率曲线。

具体实施方式

47.为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

48.光学薄膜显色增强的原理示意图如图1所示,在光学薄膜中添加光扩散粒子后,增强了激发光与发射光的散射。对于激发光而言,光扩散粒子增大了其在膜内的光程,从而提高了光转换材料(如量子点和染料)对其的利用率。对于发射光而言,光扩散粒子提高了其均匀性。以上两者共同作用,从而达到显色增强的效果。

49.实施例1一种量子点复合膜的制备方法

50.1)在超重力反应器中加入20g未改性的纳米tio2和200g油酸,设置温度为70℃,转速为1500rpm搅拌反应5h,反应结束后在5000rpm条件下离心5min去除上清液得到改性纳米tio2;

51.2)取2g改性纳米tio2溶解于5g甲苯中,25℃下加入0.2g kh560硅烷偶联剂得到双改性纳米tio2的分散液a1;

52.3)25℃下,在分散液a1中加入1g cdse@zns量子点混合均匀制得分散液b1;

53.4)将分散液b1与48.5g环氧树脂均匀混合后,真空度为0.1mpa,60℃旋蒸10min去除甲苯使双改性纳米tio2与cdse@zns量子点均匀分散在环氧树脂中,形成分散液c1;

54.5)在分散液c1中加入48.5g甲基六氢苯酐搅拌均匀后,使用200μm刮刀涂布于玻璃基板上,在烘箱中120℃加热3h,制得厚度为100μm的量子点复合膜。

55.通过荧光光谱仪测试薄膜荧光发射光谱得到量子点复合膜的荧光强度曲线,结果如图2所示。对荧光强度曲线进行积分,积分值为2.759

×

107。

56.实施例2一种量子点复合膜的制备方法

57.1)在定-转子反应器中加入20g未改性的纳米zns和300g巯基乙醇,设置温度为100℃,转速为1000rpm搅拌反应10h,反应结束后在5000rpm条件下离心5min去除上清液得到改性纳米zns;

58.2)取1g改性纳米zns溶解于5g甲苯中,25℃下加入0.1g kh551硅烷偶联剂得到双改性纳米zns的分散液a2;

59.3)25℃下,在分散液a2中加入1g inp@zns量子点混合均匀制得分散液b2;

60.4)将分散液b2与49g环氧树脂均匀混合后,真空度为0.1mpa,60℃旋蒸10min去除甲苯使双改性纳米zns与inp@zns量子点均匀分散在环氧树脂中,形成分散液c2;

61.5)在分散液c2中加入49g甲基六氢苯酐搅拌均匀后,使用200μm刮刀涂布于玻璃基板上,在烘箱中120℃加热3h,制得厚度为150μm的量子点复合膜。

62.通过荧光光谱仪测试薄膜荧光发射光谱得到量子点复合膜的荧光强度曲线,结果如图3所示。对荧光强度曲线进行积分,积分值为1.796

×

108。

63.实施例3一种量子点复合膜的制备方法

64.1)在釜式反应器中加入20g未改性的纳米zro2和400g丁酸,设置温度为120℃,转速为500rpm搅拌反应10h,反应结束后在5000rpm条件下离心5min去除上清液得到改性纳米zro2;

65.2)取1g改性纳米zro2溶解于5g甲苯中,25℃下加入0.1g kh580硅烷偶联剂得到双改性纳米zro2的分散液a3;

66.3)25℃下,在分散液a3中加入1g cdse@zns量子点混合均匀制得分散液b3;

67.4)将分散液b3与49g环氧树脂均匀混合后,真空度为0.1mpa,60℃旋蒸10min去除甲苯使双改性纳米zro2与cdse@zns量子点均匀分散在环氧树脂中,形成分散液c3;

68.5)在分散液c3中加入49g甲基六氢苯酐搅拌均匀后,使用200μm刮刀涂布于玻璃基板上,在烘箱中120℃加热3h,制得厚度为200μm的量子点复合膜。

69.通过荧光光谱仪测试薄膜荧光发射光谱得到量子点复合膜的荧光强度曲线,结果如图4所示,对荧光强度曲线进行积分,积分值为2.283

×

108。

70.实施例4一种涂料薄膜的制备方法

71.1)在超重力反应器中加入20g未改性的纳米zno和500g柠檬酸,设置温度为100℃,转速为1500rpm搅拌反应10h,反应结束后在5000rpm条件下离心5min去除上清液得到改性纳米zno;

72.2)取5g改性纳米zno溶解于50g纯水中,25℃下加入0.1g kh560硅烷偶联剂得到双改性纳米zno的分散液a4;

73.3)25℃下,在分散液a4中加入15g白色丙烯酸染料混合均匀制得分散液b4;

74.4)将分散液b4与50g聚氨酯均匀混合后,真空度为0.1mpa,60℃旋蒸10min去除水使双改性纳米zno与染料均匀分散在聚氨酯脂中,形成分散液c4;

75.5)将分散液c4使用200μm刮刀涂布于玻璃基板上,在烘箱中100℃加热1h,制得厚度为100μm的涂料薄膜。

76.通过紫外可见分光光度仪测试薄膜反射光光谱得到涂料薄膜的反射率曲线,结果如图5所示,对反射率曲线进行积分,积分值为2.495

×

104。

77.实施例5一种涂料薄膜的制备方法

78.1)在旋转反应器中加入20g未改性的纳米ceo2和600g柠檬酸,设置温度为100℃,转速为1000rpm搅拌反应20h,反应结束后在5000rpm条件下离心5min去除上清液得到改性纳米ceo2;

79.2)取5g改性纳米ceo2溶解于50g纯水中,25℃下加入0.1g kh590硅烷偶联剂得到双改性纳米氧化锆的分散液a5;

80.3)25℃下,在分散液a4中加入15g绿色聚氨酯染料混合均匀制得分散液b5;

81.4)将分散液b5与50g聚氨酯均匀混合后,真空度为0.1mpa,60℃旋蒸10min去除水使双改性纳米ceo2与染料均匀分散在聚氨酯脂中,形成分散液c5;

82.5)将分散液c5使用200μm刮刀涂布于玻璃基板上,在烘箱中100℃加热1h,制得厚度为50μm的涂料薄膜。

83.通过紫外可见分光光度仪测试薄膜反射光光谱得到涂料薄膜的反射率曲线,结果如图6所示,对反射率曲线进行积分,积分值为7.859

×

103。

84.对比例1

85.重复实施例1,区别在于:删除步骤1)和2),将步骤3)改为取1gcdse@zns量子点溶解于5g甲苯中制得分散液b1,其他步骤均相同。

86.通过荧光光谱仪测试薄膜荧光发射光谱得到量子点复合膜的荧光强度曲线,结果如图7所示,对荧光强度曲线进行积分,积分值为1.023

×

107。由此计算得出,实施例1较对比例1的荧光强度提高了169.76%。

87.对比例2

88.重复实施例3,区别在于:删除步骤1)和2),将步骤3)改为取1gcdse@zns量子点溶解于5g甲苯中制得分散液b3,其他步骤均相同,其他步骤均相同。

89.通过荧光光谱仪测试薄膜荧光发射光谱得到量子点复合膜的荧光强度曲线,结果如图8所示,对荧光强度曲线进行积分,积分值为1.091

×

108。由此计算得出,实施例3较对比例2的荧光强度提高了108.57%。

90.对比例3

91.重复实施例4,区别在于:删除步骤1)和2),将步骤3)改为取15g白色丙烯酸染料溶解于50g纯水中制得分散液b4,其他步骤均相同,25℃下加入0.1g kh560硅烷偶联剂得到分散液a4,其他步骤相同。

92.通过紫外可见分光光度仪测试薄膜反射光光谱得到涂料薄膜的反射率曲线,结果如图9所示,对荧光强度曲线进行积分,积分值为2.197

×

104。由此计算得出,实施例4较对比例3反射率提高了13.33%。

93.对比例4

94.重复实施例5,区别在于:删除步骤1)和2),将步骤3)改为15g绿色聚氨酯染料溶解于50g纯水中制得分散液b5,其他步骤均相同,其他步骤相同。

95.通过紫外可见分光光度仪测试薄膜反射光光谱得到涂料薄膜的反射率曲线,结果如图10所示,对荧光强度曲线进行积分,积分值为6.512

×

103。由此计算得出,实施例5较对比例4反射率提高了20.69%。

96.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1