一种除氯剂及其制备方法和应用与流程

1.本技术涉及环氧树脂技术领域,具体而言,涉及一一种除氯剂及其制备方法和应用。

背景技术:

2.环氧树脂是以环氧氯丙烷和双酚a为原料,在碱性条件下制备而成的。在制备环氧树脂的过程中,成品的环氧树脂聚合物易产生可水解氯等含氯杂质,其中未完全反应的氯比较活泼,可水解氯易被微量水水解生成hcl及羟基。生成的hcl会影响环氧树脂固化物的绝缘性,腐蚀电子元器件中集成电路导线,羟基也会使固化物的耐水性和受潮后的机械强度下降,影响环氧树脂应用终端产品的品质。

3.目前,去除环氧树脂聚合物中的可水解氯,通常采用的方法是通过分子蒸馏法将可水解率从双酚a型环氧树脂产物中蒸馏出去。然而该种方法对含有水解氯的环氧树脂分离效率较低,分离过程需要消耗大量的能源,且分子蒸馏设备昂贵,对真空度以及材料密封度要求较高。

技术实现要素:

4.有鉴于此,本技术实施例提供了一种除氯剂及其制备方法和应用,以解决现有的除氯方法中对含有水解氯的环氧树脂分离效率较低,分离过程需要消耗大量的能源,且分子蒸馏设备昂贵,对真空度以及材料密封度要求较高的问题。

5.本技术实施例的第一方面提供了一种除氯剂,该除氯剂具有如下结构通式:

[0006][0007]

其中,r包括x、m、n为聚合度,x=10,m=500~1000,n=1000~3000。

[0008]

结合第一方面,在第一方面的第一种可能实现方式中,除氯剂为含酮羰基的乙烯基聚合物,除氯剂的形态为颗粒状。

[0009]

结合第一方面,在第一方面的第二种可能实现方式中,除氯剂是通过苯乙烯和烯酮的溶液发生如下聚合反应制备而成的:

[0010][0011]

结合第一方面,在第一方面的第三种可能实现方式中,的烯酮包括1-苯基-2-丙烯基-1-酮或1-(2,3,6-三甲基苯基)丁-3-烯-2-酮的任意一种。

[0012]

本技术实施例的第二方面提供了一种除氯剂的制备方法,该除氯剂为第一方面提供的除氯剂,该方法包括以下步骤:在含有有机溶剂的反应容器中加入苯乙烯和烯酮的混合溶液;在保护气体的环境中,向反应容器中加入引发剂、偶联剂和抗凝胶剂;在第一预设反应条件下控制苯乙烯和烯酮进行聚合反应;在聚合反应结束后,去除有机溶剂,得到除氯剂。

[0013]

结合第二方面,在第二方面的第一种可能实现方式中,保护气体为氮气,第一预设反应条件为:反应温度70~80℃,反应时间4~5h。

[0014]

结合第二方面,在第二方面的第二种可能实现方式中,烯酮的质量为苯乙烯的2~3倍;

[0015]

引发剂为偶氮二异丁腈或偶氮二异庚腈,引发剂的加入量为单体总量的1~2%,单体包括苯乙烯与烯酮的总量;

[0016]

抗凝胶剂为乙酰苯胺,抗凝胶剂的加入量为单体总量的2~3%;

[0017]

偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷,偶联剂的加入量占单体总量的0.5~1%;

[0018]

有机溶剂为n,n-二甲基甲酰胺或甲苯,有机溶剂的质量为单体总量的2倍。

[0019]

本技术实施例的第三方面提供了一种除氯剂的应用,应用包括第一方面提供的除氯剂在去除环氧树脂中可水解氯的应用。

[0020]

结合第三方面,在第三方面的第一种可能实现方式中,该除氯剂是通过以下方法应用于环氧树脂中可水解氯的,包括:在环氧树脂中加入除氯剂;在第二预设反应条件下使除氯剂与环氧树脂中的可水解氯发生反应,得到反应完成后的环氧树脂;对反应完成后的环氧树脂进行过滤处理,得到除杂后的环氧树脂。

[0021]

结合第三方面,在第三方面的第二种可能实现方式中,在反应开始前,除氯剂与环氧树脂的质量比为1:5~6;第二预设反应条件包括:反应温度为120℃~160℃,反应时间为1~2h。

[0022]

本技术的有益效果:本技术实施例提供的除氯剂在应用于环氧树脂中可水解氯的去除过程中,该除氯剂为酮羰基的乙烯基聚合物,其中含有大量的酮羰基,聚合物的酮羰基可与可水解氯相邻羟基在高温的条件下反应,将可水解氯固定在聚合物基体中,从而实现环氧树脂中可水解氯的消除,且操作简单,显著降低了分离成本,利于工业化应用。

附图说明

[0023]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0024]

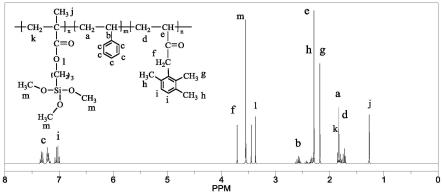

图1是本技术实施例提供的聚苯乙烯1-(2,3,6-三甲基苯基)丁-3-烯-2-酮的核磁氢谱测试结果图;

[0025]

图2是本技术实施例提供的聚苯乙烯1-苯基-2-丙烯基-1-酮的核磁氢谱测试结果图。

具体实施方式

[0026]

为使本技术的目的、实施方式和优点更加清楚,下面将结合本技术示例性实施例中的附图,对本技术示例性实施方式进行清楚、完整地描述,显然,所描述的示例性实施例仅是本技术一部分实施例,而不是全部的实施例。

[0027]

需要说明的是,本技术中对于术语的简要说明,仅是为了方便理解接下来描述的实施方式,而不是意图限定本技术的实施方式。除非另有说明,这些术语应当按照其普通和通常的含义理解。

[0028]

以下结合具体的实施例对本技术提供的技术方案进行详细的解释说明。

[0029]

环氧树脂在电子电器领域中被广泛用于电子封装、集成电路、芯片胶粘、印制电路板等各个方面,其绝缘性、耐水性、机械强度等性能直接影响着电子电器产品的应用性能。

[0030]

通常情况下,环氧树脂是通过原料环氧氯丙烷和双酚a,在碱性条件下制备而成的。在制备环氧树脂的过程中,成品的环氧树脂聚合物易产生可水解氯等含氯杂质,其中未完全反应的氯比较活泼,易被微量水水解生成hcl及羟基。生成的hcl会影响环氧树脂固化物的绝缘性,腐蚀电子元器件中集成电路导线,羟基也会使固化物的耐水性和受潮后的机械强度下降,影响环氧树脂应用终端产品的品质。

[0031]

在相关技术中,去除环氧树脂中可水解氯是提高环氧树脂性能的关键步骤,工业上常要求环氧树脂中总氯含量需控制在800ppm左右,而目前常采用的分子蒸馏等技术去除环氧树脂中可水解氯时,对含有水解氯的环氧树脂分离效率较低,分离过程需要消耗大量的能源,且分子蒸馏设备昂贵,对真空度以及材料密封度要求较高。因此,分离效率高、操作简单、成本低廉的除氯方法已成为环氧树脂发展迫切需要解决的问题。

[0032]

基于此,本技术实施例通过苯乙烯与烯酮聚合制备一种除氯剂,利用制备的除氯剂与可水解氯在高温的条件下反应,达到去除环氧树脂含氯杂质的目的。

[0033]

本技术实施例提供的除氯剂包括以下结构通式:

[0034][0035]

其中,r包括x、m、n为聚合度,x=10,m=500~1000,n=1000~3000。

[0036]

本技术实施例提供的除氯剂是通过如下方法制备的。

[0037]

s1、称取一定量的苯乙烯与烯酮于三口烧瓶中,并加入引发剂、偶联剂,抗凝胶剂和有机溶剂,通保护气体氮气,利用恒温油浴加热,在第一预设反应条件下(即反应温度为70~80℃,反应时间为4~5h)进行回流反应。

[0038]

在一些实施例中,烯酮为1-苯基-2-丙烯基-1-酮或1-(2,3,6-三甲基苯基)丁-3-烯-2-酮中的任意一种,且烯酮的质量为苯乙烯的2~3倍。引发剂为偶氮二异丁腈(aibn)或偶氮二异庚腈(abvn),引发剂的加入量占单体总量的1~2%,其中,单体包括苯乙烯与烯酮的总量。偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570),偶联剂的加入量占单体总量的0.5~1%。抗凝胶剂为乙酰苯胺,抗凝胶剂的加入量占单体总量的2~3%。有机溶剂为n,n-二甲基甲酰胺(dmf)或甲苯,溶剂的质量为单体总量的2倍。

[0039]

s2、将制得的聚合物趁热过滤,待滤液冷却至室温析出固体后,减压抽滤。

[0040]

s3、将析出的固体溶于甲苯中,升至一定温度,减压抽滤。重复上述步骤3次,即可得到除氯剂成品颗粒。

[0041]

本实施例中制备含酮羰基的乙烯基聚合物除氯剂的反应方程式如下:

[0042][0043]

本技术实施例中提供的除氯剂的制备方法与相比于传统方法,其主要采用合成树脂常用单体苯乙烯以及具有酮羰基的烯酮与偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570),通过自由基聚合反应制备了一种富含酮羰基的乙烯基聚合物除氯剂,该实验方案反应条件易于控制,反应过程简单。通过本方法制备的除氯剂对环氧树脂可水解氯杂质的

去除机理明确,去除效果明显,且操作简单,易于工业化应用。

[0044]

将本实施例中制备的除氯剂应用于环氧树脂可水解氯杂质的去除中时,可通过以下方法进行,具体包括:

[0045]

将得到的含有大量的酮羰基的乙烯基聚合物的除氯剂颗粒加入环氧树脂中,在第二预设反应条件下使除氯剂与环氧树脂中的可水解氯发生反应,得到反应完成后的环氧树脂;对反应完成后的环氧树脂进行过滤处理,得到除杂后的环氧树脂。其中,在反应开始前,除氯剂与环氧树脂的质量比为1:5~6;第二预设反应条件包括:反应温度为120℃~160℃,反应时间为1~2h。聚合物除氯剂与环氧树脂可水解氯杂质进行反应,使得可水解氯杂质吸附在聚合物颗粒上,达到除杂目的。

[0046]

应理解,采用酮羰基的乙烯基聚合物除氯剂颗粒与含有可水解氯的环氧树脂反应是一种更为简单的去除氯杂质的方法。为了更高效地降低环氧树脂中的氯含量,本实施例中利用聚合物中具有较高活性的酮羰基与氯原子相邻羟基反应,通过吸附去除水解氯,可显著降低环氧树脂中可水解氯的含量,且操作简单,吸附效率高,成本较低。

[0047]

以下以具体的实施例对本技术实施例中提供的除氯剂及其制备方法与在去除可水解氯中的应用进行解释说明。

[0048]

实施例1

[0049]

称取5.2g苯乙烯与10.4g1-苯基-2-丙烯基-1-酮于250ml三口烧瓶中,并加入0.078g偶联剂kh570,0.312g抗凝胶剂乙酰苯胺和31.2g溶剂n,n-二甲基甲酰胺(dmf),通氮气保护,利用恒温油浴加热,升温至70℃,取0.156g引发剂偶氮二异丁腈(aibn)加入至三口烧瓶中,70℃下回流反应4h,将制得的聚合物趁热过滤,待滤液冷却至室温析出固体后,减压抽滤,后将析出的固体溶于甲苯中,升温至80℃,减压抽滤,并重复上述步骤3次,制得所需聚合物。

[0050]

将得到的聚合物颗粒放入环氧树脂中,升温至150℃,使聚合物与环氧树脂可水解氯杂质进行反应,使得可水解氯杂质吸附在聚合物颗粒上,达到除杂目的。

[0051]

对除氯前后环氧树脂中的氯含量进行测定。

[0052]

实施例2

[0053]

称取5.2g苯乙烯与15.6g1-(2,3,6-三甲基苯基)丁-3-烯-2-酮于250ml三口烧瓶中,并加入0.104g偶联剂kh570,0.416g抗凝胶剂乙酰苯胺和41.6g溶剂甲苯,通氮气保护,利用恒温油浴加热,升温至80℃,取0.208g引发剂偶氮二异庚腈(abvn)加入至三口烧瓶中,80℃下回流反应4h,将制得的聚合物趁热过滤,待滤液冷却至室温析出固体后,减压抽滤,后将析出的固体溶于甲苯中,升温至80℃,减压抽滤,并重复上述步骤3次,制得所需聚合物。

[0054]

将得到的聚合物颗粒放入环氧树脂中,升温至160℃,使聚合物与环氧树脂可水解氯杂质进行反应,使得可水解氯杂质吸附在聚合物颗粒上,达到除杂目的。

[0055]

对除氯前后环氧树脂中的氯含量进行测定。

[0056]

实施例3

[0057]

称取5.2g苯乙烯与10.4g1-(2,3,6-三甲基苯基)丁-3-烯-2-酮于250ml三口烧瓶中,并加入0.156g偶联剂kh570,0.468g抗凝胶剂乙酰苯胺和31.2g溶剂n,n-二甲基甲酰胺(dmf),通氮气保护,利用恒温油浴加热,升温至70℃,取0.312g引发剂偶氮二异丁腈(aibn)

加入至三口烧瓶中,70℃下回流反应5h,将制得的聚合物趁热过滤,待滤液冷却至室温析出固体后,减压抽滤,后将析出的固体溶于甲苯中,升温至80℃,减压抽滤,并重复上述步骤3次,制得所需聚合物。

[0058]

将得到的聚合物颗粒放入环氧树脂中,升温至150℃,使聚合物与环氧树脂可水解氯杂质进行反应,使得可水解氯杂质吸附在聚合物颗粒上,达到除杂目的。

[0059]

对除氯前后环氧树脂中的氯含量进行测定。

[0060]

实施例4

[0061]

称取5.2g苯乙烯与15.6g1-苯基-2-丙烯基-1-酮于250ml三口烧瓶中,并加入0.208g偶联剂kh570,0.624g抗凝胶剂乙酰苯胺和41.6g溶剂甲苯,通氮气保护,利用恒温油浴加热,升温至80℃,取0.416g引发剂偶氮二异丁腈(aibn)加入至三口烧瓶中,80℃下回流反应4h,将制得的聚合物趁热过滤,待滤液冷却至室温析出固体后,减压抽滤,后将析出的固体溶于甲苯中,升温至80℃,减压抽滤,并重复上述步骤3次,制得所需聚合物。

[0062]

将得到的聚合物颗粒放入环氧树脂中,升温至160℃,使聚合物与环氧树脂可水解氯杂质进行反应,使得可水解氯杂质吸附在聚合物颗粒上,达到除杂目的。

[0063]

对除氯前后环氧树脂中的氯含量进行测定。

[0064]

实施例5

[0065]

称取5.2g苯乙烯与10.4g1-(2,3,6-三甲基苯基)丁-3-烯-2-酮于250ml三口烧瓶中,并加入0.156g偶联剂kh570,0.468g抗凝胶剂乙酰苯胺和25g溶剂甲苯,通氮气保护,利用恒温油浴加热,升温至80℃,取0.312g引发剂偶氮二异庚腈(abvn)加入至三口烧瓶中,80℃下回流反应5h,将制得的聚合物趁热过滤,待滤液冷却至室温析出固体后,减压抽滤,后将析出的固体溶于甲苯中,升温至80℃,减压抽滤,并重复上述步骤3次,制得所需聚合物。

[0066]

将得到的聚合物颗粒放入环氧树脂中,升温至160℃,使聚合物与环氧树脂可水解氯杂质进行反应,使得可水解氯杂质吸附在聚合物颗粒上,达到除杂目的。

[0067]

对除氯前后环氧树脂中的氯含量进行测定。

[0068]

实施例6

[0069]

称取5.2g苯乙烯与15.6g1-苯基-2-丙烯基-1-酮于250ml三口烧瓶中,并加入0.208g偶联剂kh570,0.624g抗凝胶剂乙酰苯胺和25g溶剂n,n-二甲基甲酰胺(dmf),通氮气保护,利用恒温油浴加热,升温至70℃,取0.416g引发剂偶氮二异丁腈(aibn)加入至三口烧瓶中,70℃下回流反应5h,将制得的聚合物趁热过滤,待滤液冷却至室温析出固体后,减压抽滤,后将析出的固体溶于甲苯中,升温至80℃,减压抽滤,并重复上述步骤3次,制得所需聚合物。

[0070]

将得到的聚合物颗粒放入环氧树脂中,升温至160℃,使聚合物与环氧树脂可水解氯杂质进行反应,使得可水解氯杂质吸附在聚合物颗粒上,达到除杂目的。

[0071]

对除氯前后环氧树脂中的氯含量进行测定。

[0072]

如下表1中所示为实施例1至实施例6中环氧树脂中氯杂质的含量变化。

[0073]

表1各实施例中环氧树脂中氯杂质的含量变化

[0074]

实施例除杂前环氧树脂氯含量/ppm除杂后环氧树脂氯含量/ppm1122248621214459

31216437412074255124446361203431

[0075]

由表1数据可以得出利用所制备的除氯剂可以使环氧树脂中未完全反应的氯得到明显的降低,尤其由实施例6中所述方法制备的除氯剂可以使氯杂质含量降低431ppm。

[0076]

为了表征该除氯剂聚合物的结构特征,对实施例3和实施例6中合成的聚合物进行了核磁氢谱测试,结果如图1及图2所示。

[0077]

图1为聚苯乙烯1-(2,3,6-三甲基苯基)丁-3-烯-2-酮的1h nmr结果图,由图1可知,δ=1.83为结构中标注a的峰值,δ=2.58为结构中标注b的峰值,δ=7.21~7.19为结构中标注c的峰值,δ=1.73为结构中标注d的峰值,δ=2.33为结构中标注e的峰值,δ=3.71为结构中标注f的峰值,δ=2.18为结构中标注g的峰值,δ=2.29为结构中标注h的峰值,δ=7.06~7.01为结构中标注i的峰值,δ=1.27为结构中标注j的峰值,δ=1.83为结构中标注k的峰值,δ=3.37为结构中标注l的峰值,δ=3.35为结构中标注m的峰值。

[0078]

图2为聚苯乙烯1-苯基-2-丙烯基-1-酮的1h nmr结果图,由图2可知,δ=1.83为结构中标注a的峰值,δ=2.58为结构中标注b的峰值,δ=7.21、δ=7.32与δ=7.19为结构中标注c、d与e的峰值,δ=1.55为结构中标注f的峰值,δ=2.80为结构中标注g的峰值,δ=8.03、δ=7.52与δ=7.67为结构中标注h、i与j的峰值,δ=1.27为结构中标注k的峰值,δ=1.83为结构中标注l的峰值,δ=3.37为结构中标注m的峰值,δ=3.35为结构中标注n的峰值。

[0079]

从图1和图2中的核磁氢谱测试结果图中可以看出通过本技术实施例中提供的方法能够成功制备出含有酮羰基的乙烯基聚合物除氯剂。

[0080]

综上,本实施例中提供一种除氯剂及其制备方法,能够有效去除环氧树脂中的可水解氯杂质,以有效避免环氧树脂在使用过程中绝缘性、耐水性、机械强度等性能引起的终端产品质量问题。本技术实施例中的制备方法采用合成树脂常用单体苯乙烯以及具有酮羰基的烯酮,通过自由基聚合反应制备了一种富含酮羰基的乙烯基聚合物除氯剂。聚合物的酮羰基可与可水解氯相邻羟基在高温的条件下反应,将可水解氯固定在聚合物基体中,从而实现环氧树脂中可水解氯的消除,且操作简单,显著降低了分离成本,利于工业化应用。

[0081]

以上内容是对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1