一种管式反应器由α-烯烃制备内烯烃的方法与流程

一种管式反应器由

α-烯烃制备内烯烃的方法

技术领域

1.本发明涉及内烯烃制备技术领域,尤其涉及一种采用管式反应器由α-烯烃制备内烯烃的方法。

背景技术:

2.烯基琥珀酸酐简称asa,广泛使用于轻工精细化工的基本原料,尤其用作施胶剂、乳化剂、润滑剂和分散剂的基本原料。在造纸领域,是一种高效的造纸浆内施胶剂,可极大的改善成品纸张的耐磨性、防水性及拉力强度等。

3.其中asa的制备分为两步,第一步是将α-烯烃通过异构化合成内烯烃,然后通过内烯烃和马来酸酐进行反应得到asa。

4.cn1982265a公开了一种制备直链己烯内烯烃的方法,通过1-己烯双键异构化反应制得内烯烃,催化剂为钌-氢配合物,反应在无氧、无水条件下在高压釜中进行,反应温度为30~120℃,反应时间为1~11小时,溶剂为甲苯,1-己烯与催化剂的摩尔比为2000。该现有技术采用釜式反应器,反应时间较长,转化率仍有待进一步提高。

技术实现要素:

5.本发明需要解决的技术问题是提供一种采用管式反应器由α-烯烃制备内烯烃的方法,大大缩短反应时间,提高收率,解决现有技术存在的上述技术问题。

6.本发明是采用如下技术方案实现的:

7.一种采用管式反应器由α-烯烃制备内烯烃的方法,包括如下步骤:在管式反应器中加入硅铝类分子筛催化剂,将α-烯烃通过计量输送泵输送至管式反应器中,停留时间1-3min,反应物经过冷凝器进行冷却降温得到产物。

8.发明人意外的发现,采用管式反应器由α-烯烃制备内烯烃,与传统的釜式反应器或流化床反应器相比,可极大的缩短反应时间,并且具有很高的转化率,大大节省了生产成本。基于上述发现,完成本发明。

9.优选的,所述管式反应器的内径为5-50mm。管式反应器的材质包含但不限于sic、316l、hc-276。

10.优选的,所述硅铝类分子筛催化剂可以是zsm-5、丝光沸石或β分子筛。

11.优选的,所述管式反应器的设定温度为180-250℃,压力为0.5-2mpa。

12.优选的,所述α-烯烃的结构rn–

ch=ch2,n=10-22中的至少一种。可以采用单一一种α-烯烃,也可以是多种α-烯烃混合反应。具体根据实际应用的需要进行调节。

13.本发明采用管式反应器制备内烯烃,与现有技术相比,一方面管式反应器的传热速率较快,加快了反应速率,同时节约了能量和成本;另一方面,该反应α-烯烃的转化率较高,不需要后续的分离,操作简单,绿色经济。

具体实施方式

14.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,但不用来限制本发明的范围,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

15.本发明中的仪器或原料未注明生产厂商的,均为常规商业化仪器或原料。

16.本发明实施例中涉及的检测指标如未提及,均采用本领域常规检测方法进行检测。

17.实施例1

18.在管式反应器中加入一定量的催化剂。按照设定的流量将α-十六烯输送至管式反应器,管式反应器材质为316l,反应的温度为180℃,调节背压阀,将压力设置在0.5mpa,停留时间为1min。得到的产物在冷凝区进行冷凝,冷凝后得到的产品为最终产品。

19.实施例2

20.在管式反应器中加入一定量的催化剂。按照设定的流量将α-十六烯输送至管式反应器,管式反应器材质为碳化硅,反应的温度为200℃,调节背压阀,将压力设置在0.5mpa,停留时间为2min。得到的产物在冷凝区进行冷凝,冷凝后得到的产品为最终产品。

21.实施例3

22.在管式反应器中加入一定量的催化剂。按照设定的流量将α-十六烯输送至管式反应器,管式反应器材质316l,反应的温度为230℃,调节背压阀,将压力设置在1.5mpa,停留时间为3min。得到的产物在冷凝区进行冷凝,冷凝后得到的产品为最终产品。

23.实施例4

24.在管式反应器中加入一定量的催化剂。按照设定的流量将α-十六烯输送至管式反应器,管式反应器材质为碳化硅,反应的温度为250℃,调节背压阀,将压力设置在2mpa,停留时间为3min。得到的产物在冷凝区进行冷凝,冷凝后得到的产品为最终产品。

25.对比例

26.采用釜式反应器制备内烯烃,在反应釜中加入与实施例1-4同样的催化剂和α-十六烯,催化剂和原料α-烯烃的质量比为1:20,反应温度设置为230℃,压力为1.5mpa,待温度和压力稳定后,反应40min,冷却后,将产物进行检测分析。

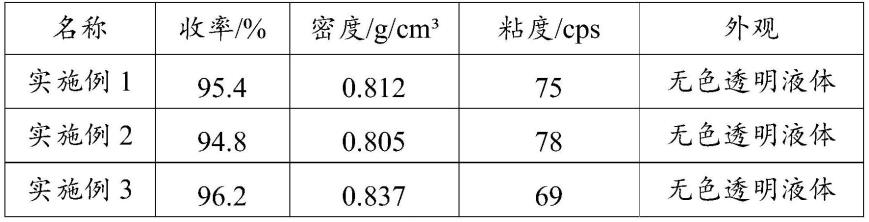

27.测定各实施例和对比例的收率、密度等指标。具体方法或仪器如下:收率采用气相色谱检测面积归一法计算。密度采用全自动台式密度比重仪测定。粘度采用粘度计测量。检测结果见表1。

28.表1各样品检测指标

29.[0030][0031]

从检测结果可以看出,本发明方法收率可达到95%以上,远高于普通釜式反应,并且反应时间大大缩短,无需后续的分离过程,节约了成本,经济高效。

[0032]

本领域的技术人员应理解,上述实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

技术特征:

1.一种采用管式反应器由α-烯烃制备内烯烃的方法,其特征在于,包括如下步骤:在管式反应器中加入硅铝类分子筛催化剂,将α-烯烃通过计量输送泵输送至管式反应器中,停留时间1-3min,反应物经过冷凝器进行冷却降温得到产物。2.如权利要求1所述的方法,其特征在于,所述管式反应器的内径为5-50mm。3.如权利要求1所述的方法,其特征在于,所述管式反应器的材质为sic、316l或hc-276。4.如权利要求1所述的方法,其特征在于,所述管式反应器的设定温度为180-250℃,压力为0.5-2mpa。5.如权利要求1所述的方法,其特征在于,所述硅铝类分子筛催化剂为zsm-5、丝光沸石或β分子筛。6.如权利要求1所述的方法,其特征在于,所述α-烯烃的结构r

n

–

ch=ch2,n=10-22中的至少一种。

技术总结

本发明提供了一种采用管式反应器由α-烯烃制备内烯烃的方法,包括如下步骤:在管式反应器中加入硅铝类分子筛催化剂,停留时间1-3min,反应物经过冷凝器进行冷却降温得到产物。本发明采用管式反应器制备内烯烃,与现有技术相比,一方面管式反应器的传热速率较快,加快了反应速率,同时节约了能量和成本;另一方面,该反应α-烯烃的转化率较高,不需要后续的分离,操作简单,绿色经济。绿色经济。

技术研发人员:施晓旦 韩静 尹东华

受保护的技术使用者:济宁明升新材料有限公司

技术研发日:2022.07.21

技术公布日:2022/9/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1