一种具有纳米缓释抗菌层的高密度聚乙烯药品包装材料及其制备方法和应用与流程

1.本发明涉及药品包装材料技术领域,具体为一种具有纳米缓释抗菌层的高密度聚乙烯药品包装材料及其制备方法和应用。

背景技术:

2.药品是一类特殊产品,在保障公众身体健康方面起着重要的作用,药品的质量一直受到民众的广泛关注,而药品包装材料是指药品生产企业在生产药品和医疗机构配制的制剂所使用的直接接触药品的包装材料和容器,直接接触药品,是药品生产的延伸,对药品的质量与安全有着重要的影响,药品在生产、流通、储存和使用过程中都离不开包装材料,在医药包装技术发展过程中,大多数采用玻璃制品和高分子制品,玻璃制品易碎且不易运输,逐渐退出主流市场,因此高分子制备的药品包装材料在药品包装行业应用越来越广泛。

3.高分子材料的种类、原料的选择等均有着较大的差异,市场上常见的有聚乙烯、聚氯乙烯、聚丙烯等,其中高密度聚乙烯具有良好的耐热性、耐寒性,化学稳定性好,且耐酸碱性强,吸水性低,但高分子材料的抗菌效果较差,随着民众对消费的医药产品的质量要求越来越高,对药物包装的要求也越来越高,安全性成为医药产品包装的发展基础,包装的无菌化已经成为行业追求的目标,中国专利cn103358637b提供了一种抗菌自洁净药用包装薄膜,将抗菌功能层、抗菌缓释层和电晕层通过共挤技术合为整体,得到的薄膜具有优良的抗菌效果,但单一的无机抗菌剂的抗菌效果有一定的缺陷,且抗菌效率低,高分子材料高密度聚乙烯存在抗菌性能差的缺陷,提高高密度聚乙烯药品包装材料抗菌性能是目前要解决的问题之一,而药物包装和存储通常有一定的避光要求,光照会导致部分药物变质,发生分解、变色等反应,在很大程度上降低了药物使用效果,影响药物的质量,严重的甚至会增加药物的毒性,因此对药物包装材料进行遮光处理具有重要的意义,为了解决这些问题,本发明提供了以下技术方案。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种具有纳米缓释抗菌层的高密度聚乙烯药品包装材料及其制备方法和应用,解决了高密度聚乙烯药品包装材料抗菌性能差、光照导致药物变质的问题。

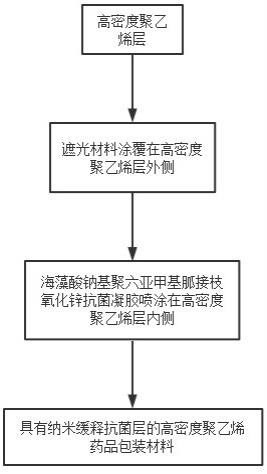

5.为了实现上述目的,本发明的技术方案如下:一种具有纳米缓释抗菌层的高密度聚乙烯药品包装材料,制备方法为以下步骤:包括高密度聚乙烯层、抗菌层、遮光层,抗菌层、遮光层分别位于高密度聚乙烯层两侧。

6.优选的,所述抗菌层为海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层;高密度聚乙烯层的内侧设置有海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层,高密度聚乙烯层的外侧设置有遮光层。

7.优选的,形成所述高密度聚乙烯层的原料包括高密度聚乙烯、增塑剂、分散剂、抗氧剂。

8.优选的,形成所述海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层的原料包括海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶。

9.优选的,形成所述海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶包括以下原料制备而成:γ-缩水甘油醚氧丙基三甲氧基硅烷、氧化锌、聚六亚甲基胍、醛基化海藻酸钠。

10.优选的,所述具有纳米缓释抗菌层的高密度聚乙烯药品包装材料的结构为一端开口、内部中空的成型的瓶体结构。

11.优选的,海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶喷涂在高密度聚乙烯层内侧而形成所述海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层;遮光材料涂覆在高密度聚乙烯层外侧而形成所述遮光层;海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶包括以下步骤制备而成:步骤(1)、采用γ-缩水甘油醚氧丙基三甲氧基硅烷对氧化锌改性,得到环氧改性氧化锌;步骤(2)、采用聚六亚甲基胍对步骤(1)的环氧改性氧化锌进行接枝,得到聚六亚甲基胍接枝氧化锌;步骤(3)、将醛基化海藻酸钠与步骤(2)的聚六亚甲基胍接枝氧化锌在酸性、惰性氛围条件下反应,得到海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶。

12.优选的,形成所述遮光层的原料包括n-辛基三乙氧基硅烷、乙醇、聚氨酯树脂、二氧化钛、2,4-二羟基二苯甲酮(紫外吸收剂)、十六烷基聚氧乙烯醚(消泡剂)。

13.所述遮光层包括以下步骤制备而成:将质量比为(100-150):(150-200):(300-500):(120-155):(30-42):(18-30)的n-辛基三乙氧基硅烷、乙醇、聚氨酯树脂、二氧化钛、2,4-二羟基二苯甲酮、十六烷基聚氧乙烯醚搅拌混合均匀,得到遮光材料(遮光材料的粘度为500-1200mpa

·

s)。

14.优选的,所述高密度聚乙烯层包括以下步骤制备而成:s1、将高密度聚乙烯、增塑剂、分散剂、抗氧剂在双螺杆挤出机中混炼造粒,在螺杆转速为80-120r/min,挤出机的温度为120-180℃条件下,挤出,得到高密度聚乙烯粒料;s2、将高密度聚乙烯粒料置于平板硫化机中,在150-180℃条件下,热压10-15min成型,再通过吹塑成型,得到高密度聚乙烯层;所述s1中增塑剂为邻苯二甲酸酯;所述s1中分散剂为硬脂酸单甘油酯;所述s1中抗氧剂为抗氧剂1098。

15.优选的,使用涂料装置对高密度聚乙烯层外侧进行遮光层涂覆,所述涂料装置包括刀座,刮刀、滑动遮盖板、拉绳、导向通道;刮刀设定在刀座上,拉绳的一端连接在滑动遮盖板上,拉绳的另一端以换向的方式贯穿出所述导向通道并连接在刀座上;包括以下步骤:初始状态下,滑动遮盖板位于将腔体侧壁上开设的密封口闭合的位置;所述高密度聚乙烯层的结构为一端开口、内部中空的用于加工的瓶体结构;步骤一、将高密度聚乙烯层设置在腔体中,在高密度聚乙烯层的外壁与腔体的内

壁之间形成夹层;向夹层注入遮光材料,保证遮光材料与高密度聚乙烯层齐平;步骤二、当遮光材料逐渐固化,开始粘附在高密度聚乙烯层表面时,启动刀座向密封口的方向移动,带动刮刀向密封口的方向移动,与此同时,与刀座连接的拉绳拉伸运动而带动滑动遮盖板以蓄力的方式运动至与密封口错位,密封口开启;步骤三、当刮刀伸出密封口并伸入至夹层中时,利用筒体的转动,对遮光材料进行刮切处理;步骤四、刮薄过程中,随着筒体的转动,遮光材料堆积在刮刀上,由于刮刀具有倾斜角度,堆积的遮光材料随着刮刀向筒体上方开口处排出,刮薄定型后,将刮出的遮光材料从腔体中移出;步骤五、刀座复位,带动刮刀复位,滑动遮盖板以蓄力释放而使得滑动遮盖板复位至将密封口重新闭合,拉绳复位。

16.优选的,使用内喷装置对高密度聚乙烯层内侧进行海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层喷涂;包括以下步骤:将涂覆有遮光层的高密度聚乙烯层设置在底架上,喷涂头喷出海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶喷涂在涂覆有遮光层的高密度聚乙烯层的内侧上。

17.优选的,在涂覆有遮光层的高密度聚乙烯层的内侧的局部喷涂有所述海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶。

18.优选的,所述的具有纳米缓释抗菌层的高密度聚乙烯药品包装材料在储存药品中的应用。

19.与现有技术相比,本发明的有益效果是:1.本发明的具有纳米缓释抗菌层的高密度聚乙烯药品包装材料,在海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层制备过程中,首先在丙酮溶剂中,使用γ-缩水甘油醚氧丙基三甲氧基硅烷作为改性剂,对氧化锌进行改性,得到环氧改性氧化锌,在氧化锌表面引入环氧基团,在蒸馏水溶剂中,使用环氧改性氧化锌和聚六亚甲基胍作为原料,环氧改性氧化锌上的环氧基团和聚六亚甲基胍上的氨基发生环氧开环反应,得到聚六亚甲基胍接枝氧化锌,成功在氧化锌上引入有机抗菌剂聚六亚甲基胍,在2-(n-吗啡啉)乙磺酸缓冲液体系中,在催化剂n,n-二环己基碳酸二亚胺和4-二甲基胺吡啶作用下,聚六亚甲基胍接枝氧化锌上的氨基和醛基化海藻酸钠上的醛基发生反应,成功将有效抗菌成分接枝到海藻酸钠基体中,得到海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层;2.本发明的具有纳米缓释抗菌层的高密度聚乙烯药品包装材料,其中氧化锌是一种具有优异抗菌效果的无机纳米材料,在光照条件下,氧化锌价带上的电子能够激发到导带,形成带正电的空穴,能够形成活性氧族,和细菌接触后,能够导致抗菌离子溶出,起到杀菌的效果,在非光照条件下,氧化锌中游离的锌离子接触细菌后,能够使细菌中的蛋白酶失去活性,杀死细菌,聚六亚甲基胍上的胍基具有很好的生物相容性,类似天然抗菌肽结构,胍基被质子化后,得到正电荷,能够和细菌上的磷酸盐形成氢键,破坏细菌细胞的结构,造成细菌死亡,通过接枝的方法,将聚六亚甲基胍接枝到氧化锌上,有效避免了氧化锌的团聚,同时二者之间通过协同抗菌作用,提高了抗菌剂的持久性,同时实现了快速杀菌的目的;

3.本发明的具有纳米缓释抗菌层的高密度聚乙烯药品包装材料,海藻酸钠是一种环境友好型的高分子材料,具有成膜性好、热稳定性好、生物相容性好、可降解、价格低廉、来源广泛等诸多优点,是一种水溶性的阴离子多聚体,容易和阳离子形成凝胶,是一种很好的包装材料,但海藻酸钠优良的亲水性能导致其力学性能有所下降,在海藻酸钠基体中引入聚六亚甲基胍接枝氧化锌,形成均匀的力学网络,改变了海藻酸钠抗菌层的结构,有效提高了海藻酸钠基体的力学性能和疏水性,协同抗菌的同时,具有优良的力学性能,同时抗菌剂的活性能够很好的维持在海藻酸钠基体中,能够缓慢释放,维持长效杀菌效果,发挥更长效的杀菌作用;4.本发明的具有纳米缓释抗菌层的高密度聚乙烯药品包装材料,高密度聚乙烯具有优异的惰性,无毒无害,且韧性强,呈半透明状,是一种优良的药品包装材料,使用增塑剂、分散剂、抗氧剂和高密度聚乙烯混合后,得到包装材料的基体,提高了高密度聚乙烯的力学性能,同时加入的改性剂上含有的活性基团提高了对抗菌层的粘合性能,采用涂料装置和喷涂装置在高密度聚乙烯层涂上功能层,能够更加均匀、便捷地将功能层涂覆和喷涂到高密度聚乙烯层上,防止涂料滴落,脱模更加简单,得到的包装材料具有优异的抗菌性能和力学性能。

附图说明

20.图1为本发明涂料装置的内部结构示意图;图2为本发明涂料装置的整体结构示意图;图3为本发明涂料装置的筒体内部结构示意图;图4为本发明涂料装置的刮料结构与开合结构示意图;图5为本发明涂料装置的刮料结构示意图;图6为本发明涂料装置的开合结构示意图;图7为本发明涂料装置的拉绳结构示意图;图8为本发明涂料装置的转动结构示意图;图9为本发明涂料装置的通口结构示意图;图10为本发涂料装置的明液压杆结构示意图;图11为本发明内喷装置的整体结构示意图;图12为本发明内喷装置的结构正视示意图;图13为本发明内喷装置的转动侧板结构剖视示意图;图14为本发明内喷装置的底架结构剖视示意图;图15为本发明高密度聚乙烯药品包装材料的制备流程图。

21.图中:1、底座;11、双层支撑板;2、筒体;21、处理口;22、固定架;23、卡扣滑块;24、顶盖;25、高密度聚乙烯层;3、刮料结构;31、电动伸缩杆;32、刀座;33、刮刀;34、固定板;4、开合结构;41、支撑架;42、导向通道;43、拉绳;44、滑动遮盖板;441、导滑架;442、限位板;45、复位弹簧;5、转动结构;51、电机;52、牵引轮;53、轴杆;54、从动轮;55、皮带;56、齿轮;57、底面齿;61、固定底板;62、第一轴承;63、放置台;631、通口;71、液压杆;72、联动座;73、固定杆;81、底架;82、限位槽;83、转动侧板;84、凸齿;85、驱动电机;86、斜齿轮;87、泵;88、喷涂头;89、液盒;810、定位板;811、螺纹杆;812、第二轴承;813、固定弧板。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1(1)使用γ-缩水甘油醚氧丙基三甲氧基硅烷对氧化锌进行改性,其中γ-缩水甘油醚氧丙基三甲氧基硅烷、氧化锌的质量比为150:100,得到环氧改性氧化锌;使用聚六亚甲基胍对环氧改性氧化锌进行接枝处理,聚六亚甲基胍、环氧改性氧化锌的质量比为85:100,得到聚六亚甲基胍接枝氧化锌;在氮气氛围中,2-(n-吗啡啉)乙磺酸缓冲液中,控制ph在5,将质量比为100:10的醛基化海藻酸钠、聚六亚甲基胍接枝氧化锌混合,发生反应,得到海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶;(2)将质量比为100:150:300:120:30:18的n-辛基三乙氧基硅烷、乙醇、聚氨酯树脂、二氧化钛、2,4-二羟基二苯甲酮、十六烷基聚氧乙烯醚搅拌混合均匀,得到遮光材料;(3)将高密度聚乙烯、邻苯二甲酸酯、硬脂酸单甘油酯、抗氧剂1098按照质量比100:2:1:0.5加入到双螺杆挤出机中混炼造粒,在螺杆转速为80r/min,挤出机的温度为120℃,挤出后,得到高密度聚乙烯粒料;将高密度聚乙烯粒料置于平板硫化机中,在150℃热压10min成型,再通过吹塑成型,得到高密度聚乙烯层;(4)将遮光材料涂覆于高密度聚乙烯层外侧,海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶喷涂在高密度聚乙烯层的内侧,高密度聚乙烯层、遮光材料、海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶的质量比为100:2:1,得到具有纳米缓释抗菌层的高密度聚乙烯药品包装材料。

24.实施例2(1)使用γ-缩水甘油醚氧丙基三甲氧基硅烷对氧化锌进行改性,其中γ-缩水甘油醚氧丙基三甲氧基硅烷、氧化锌的质量比为250:100,得到环氧改性氧化锌;使用聚六亚甲基胍对环氧改性氧化锌进行接枝处理,聚六亚甲基胍、环氧改性氧化锌的质量比为105:100,得到聚六亚甲基胍接枝氧化锌;在氮气氛围中,2-(n-吗啡啉)乙磺酸缓冲液中,控制ph在5,将质量比为100:18的醛基化海藻酸钠、聚六亚甲基胍接枝氧化锌混合,发生反应,得到海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶;(2)将质量比为125:180:400:140:36:21的n-辛基三乙氧基硅烷、乙醇、聚氨酯树脂、二氧化钛、2,4-二羟基二苯甲酮、十六烷基聚氧乙烯醚搅拌混合均匀,得到遮光材料;(3)将高密度聚乙烯、邻苯二甲酸酯、硬脂酸单甘油酯、抗氧剂1098按照质量比100:4:(1-3):0.8加入到双螺杆挤出机中混炼造粒,在螺杆转速为100r/min,挤出机的温度为150℃,挤出后,得到高密度聚乙烯粒料;将高密度聚乙烯粒料置于平板硫化机中,在160℃热压12min成型,再通过吹塑成型,得到高密度聚乙烯层;(4)将遮光材料涂覆于高密度聚乙烯层外侧,海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶喷涂在高密度聚乙烯层的内侧,高密度聚乙烯层、遮光材料、海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶的质量比为100:4:3,得到具有纳米缓释抗菌层的高密度聚乙烯药品包装材料。

25.实施例3(1)使用γ-缩水甘油醚氧丙基三甲氧基硅烷对氧化锌进行改性,其中γ-缩水甘油醚氧丙基三甲氧基硅烷、氧化锌的质量比为350:100,得到环氧改性氧化锌;使用聚六亚甲基胍对环氧改性氧化锌进行接枝处理,聚六亚甲基胍、环氧改性氧化锌的质量比为135:100,得到聚六亚甲基胍接枝氧化锌;在氮气氛围中,2-(n-吗啡啉)乙磺酸缓冲液中,控制ph在6,将质量比为100:25的醛基化海藻酸钠、聚六亚甲基胍接枝氧化锌混合,发生反应,得到海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶;(2)将质量比为150:200:500:155:42:30的n-辛基三乙氧基硅烷、乙醇、聚氨酯树脂、二氧化钛、2,4-二羟基二苯甲酮、十六烷基聚氧乙烯醚搅拌混合均匀,得到遮光材料;(3)将高密度聚乙烯、邻苯二甲酸酯、硬脂酸单甘油酯、抗氧剂1098按照质量比100:6:3:1加入到双螺杆挤出机中混炼造粒,在螺杆转速为120r/min,挤出机的温度为180℃,挤出后,得到高密度聚乙烯粒料;将高密度聚乙烯粒料置于平板硫化机中,在180℃热压15min成型,再通过吹塑成型,得到高密度聚乙烯层;(4)将遮光材料涂覆于高密度聚乙烯层外侧,海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶喷涂在高密度聚乙烯层的内侧,高密度聚乙烯层、遮光材料、海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶的质量比为100:5:4,得到具有纳米缓释抗菌层的高密度聚乙烯药品包装材料。

26.实施例4本实施例还公开了一种上述遮光材料涂覆于高密度聚乙烯层外侧的涂料装置,该涂料装置能满足进行上述实施例2的遮光材料在高密度聚乙烯层外侧的涂覆。

27.当然,该涂料装置也能满足进行上述其他实施例的遮光材料在高密度聚乙烯层外侧的涂覆。

28.该涂料装置包括刀座32,刮刀33、滑动遮盖板44、拉绳43、导向通道42;刮刀33设定在刀座32上,拉绳43的一端连接在滑动遮盖板44上,拉绳43的另一端以换向的方式贯穿出所述导向通道42并连接在刀座32上;使用涂料装置对高密度聚乙烯层25外侧进行遮光层涂覆,包括以下步骤:初始状态下,滑动遮盖板44位于将腔体侧壁上开设的密封口闭合的位置;先将高密度聚乙烯层25设置在腔体中,在高密度聚乙烯层25的外壁与腔体的内壁之间形成夹层;向夹层注入遮光材料,遮光材料可以是本发明的遮光材料,也可以是其他现有技术的遮光材料,如现有技术的用于药品包装的镭射防伪材料的遮光材料层,保证遮光材料与高密度聚乙烯层25齐平;当遮光材料逐渐固化,粘度达到500mpa

·

s后,开始粘附在高密度聚乙烯层25表面时,启动刀座32向密封口的方向移动,带动刮刀33向密封口的方向移动,与此同时,与刀座32连接的拉绳43拉伸运动而带动滑动遮盖板44以蓄力的方式运动至与密封口错位,密封口开启;随着筒体2的转动,遮光材料堆积在刮刀33上,堆积的遮光材料随着刮刀33向筒体2上方开口处排出,刮薄定型后,将刮出的遮光材料从腔体中移出;刀座32复位,带动刮刀33复位,滑动遮盖板44以蓄力释放而使得滑动遮盖板44复位至将密封口重新闭合,拉绳43复位。

29.进一步地,本实施例中使用的高密度聚乙烯层25的结构为一端开口、内部中空的用于加工的瓶体结构,制备的具有纳米缓释抗菌层的高密度聚乙烯药品包装材料的结构为

一端开口、内部中空的成型的瓶体结构。

30.进一步地,本实施例还公开了一种上述海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶喷涂于高密度聚乙烯层内侧的内喷装置,该内喷装置能满足进行上述实施例2的海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶在高密度聚乙烯层内侧的喷涂。

31.使用内喷装置对高密度聚乙烯层25内侧进行海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层喷涂,包括以下步骤:将涂覆有遮光层的高密度聚乙烯层设置在底架81上,喷涂头88喷出海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶。

32.如图1所示,一种高密度聚乙烯层外侧涂料装置,包括底座1,底座1上转动配合有筒体2,筒体2内用于进行涂料处理;筒体2内设置有刮料结构3,筒体2内设置有开合结构4,通过筒体2的转动,使涂抹在高密度聚乙烯层25外侧的遮光层定型,然后刮料结构3向筒体2的腔体内伸入刮刀33,伸入刮刀33的同时带动开合结构4运转,使其打开刮料结构3与筒体2腔体之间的密封口,以使刮刀33伸入筒体2的腔体中对遮光层进行刮层成型,同时使高密度聚乙烯层有效从筒体2中进行脱模。

33.使用本发明时,将遮光材料倾倒进筒体2的腔体与高密度聚乙烯层25之间,遮光材料形成与高密度聚乙烯层25相同高度的环形外层,先通过底座1上的筒体2进行转动,使遮光材料进行定型同时,保持遮光层不与筒体2的腔体侧壁发生粘黏,以便于脱模,当遮光材料定型成为胶状固体时,通过刮料结构3伸出刮刀33,同时带动开合结构4,使刮料结构3伸出刮刀33时带动开合结构4打开筒体2的腔体内壁,以使刮刀33伸入至筒体2的腔体内固定,利用筒体2的转动,使刮刀33对遮光层固体进行刮切处理,以对遮光层进行刮薄定型,同时刮出的遮光材料从装置的上方排出,当成型完成后即可将高密度聚乙烯层25与粘附在侧面的遮光层一同取出,完成了对高密度聚乙烯层25的涂料处理。

34.进一步地,如图3、图4、图5所示,刮料结构3包含电动伸缩杆31、刀座32、刮刀33、固定板34,电动伸缩杆31设置在筒体2内,电动伸缩杆31的推杆上固定安装有刀座32,刀座32上固定安装有刮刀33,刮刀33的刀头处与筒体2的腔体相对,筒体2内固定安装有固定板34,电动伸缩杆31固定安装在固定板34上,通过电动伸缩杆31的推动力,使刮刀33伸入筒体2的腔体内并停止在筒体2的腔体内,利用筒体2的转动,以对遮光层进行刮层成型。

35.通过固定板34上的电动伸缩杆31带动刀座32移动,刀座32带动刮刀33移动,以使刮刀33伸入筒体2内的腔体中进行刮切。

36.进一步地,如图4、图6、图7所示,开合结构4包含支撑架41、导向通道42、拉绳43、滑动遮盖板44、复位弹簧45,支撑架41固定安装在筒体2内,支撑架41上固定安装有导向通道42,导向通道42的一端与刀座32相对,导向通道42内设置有拉绳43,拉绳43的一端贯穿导向通道42的一端,拉绳43的一端与刀座32相连,筒体2内设置有滑动遮盖板44,滑动遮盖板44与筒体2的内壁滑动配合,滑动遮盖板44与刮料结构3相对,导向通道42的另一端与滑动遮盖板44相对,拉绳43的另一端贯穿导向通道42的另一端,拉绳43的另一端与滑动遮盖板44相连,筒体2内设置有复位弹簧45,复位弹簧45的一端与滑动遮盖板44相连,复位弹簧45用于复位滑动遮盖板44的滑动,通过刮料结构3带动拉绳43移动时,拉绳43带动滑动遮盖板44滑动,以使刮刀33伸入筒体2的腔体中,并通过复位弹簧45对滑动遮盖板44的滑动进行复位。

37.通过支撑架41上的导向通道42中的拉绳43,使滑动遮盖板44与刮料结构3的运行相连,以使刮刀33伸出时带动滑动遮盖板44打开,使用结束后可通过复位弹簧45对滑动遮盖板44进行复位。

38.进一步地,如图4、图5所示,筒体2的内侧壁上开设有处理口21,处理口21与刮料结构3相对,处理口21与开合结构4相对,筒体2内固定安装有导滑架441,导滑架441分别位于处理口21的顶端与底端,滑动遮盖板44与导滑架441滑动配合,筒体2内固定安装有限位板442,限位板442位于处理口21的一侧,导向通道42的另一端贯穿限位板442,复位弹簧45的另一端与限位板442相连。

39.进一步地,如图8所示,底座1上固定安装有双层支撑板11,双层支撑板11上还包括转动结构5;转动结构5包含电机51、牵引轮52、轴杆53、从动轮54、皮带55、齿轮56、底面齿57,电机51螺栓固定在双层支撑板11的下层,电机51的轴上固定安装有牵引轮52,底座1的外侧顶端活动安装有轴杆53,轴杆53上固定安装有从动轮54,牵引轮52与从动轮54上张紧有皮带55,通过电机51驱动牵引轮52转动,牵引轮52转动以带动从动轮54转动。

40.进一步地,轴杆53上固定安装有齿轮56,筒体2的底面设置有多个底面齿57,底面齿57呈圆形均匀设置在筒体2的底面外圆上,齿轮56与底面齿57相啮合,通过从动轮54带动轴杆53转动,轴杆53带动齿轮56转动,齿轮56带动底面齿57转动,以使底面齿57带动筒体2转动。

41.通过电机51带动牵引轮52转动,牵引轮52通过皮带55带动从动轮54转动,从动轮54带动轴杆53转动,轴杆53带动齿轮56转动,齿轮56利用底面齿57以带动筒体2进行转动。

42.进一步地,如图3所示,底座1上固定安装有固定底板61,固定底板61的侧面固定安装有第一轴承62,第一轴承62的外圈与筒体2的下端固定连接,固定底板61的顶面固定安装有放置台63,通过第一轴承62使筒体2转动时固定底板61保持静止。

43.进一步地,如图3、图9、图10所示,放置台63上开设有多个通口631,通口631贯穿固定底板61,双层支撑板11的上层固定安装有液压杆71,液压杆71的推杆上固定安装有联动座72,联动座72上设置有多个固定杆73,固定杆73均与通口631滑动配合,固定杆73用于进行固定。

44.进一步地,如图1、图2所示,筒体2顶端两侧均固定安装有固定架22,固定架22上固定安装有卡扣滑块23,固定架22之间设置有顶盖24,筒体2的腔体内放置有高密度聚乙烯层25,高密度聚乙烯层25与顶盖24相贴,通过卡扣滑块23将顶盖24固定在固定架22之间,顶盖24将高密度聚乙烯层25固定在筒体2的腔体内。

45.如图11-14所示,一种内喷装置,包括底架81,底架81的顶面开设有限位槽82,限位槽82内转动配合有转动侧板83,转动侧板83的下端延伸至底架81的外侧,转动侧板83的下端固定设置有凸齿84。

46.进一步地,底架81上固定安装有驱动电机85,驱动电机85位于转动侧板83的下方,驱动电机85的轴上固定安装有斜齿轮86,斜齿轮86与凸齿84相啮合。

47.进一步地,底架81上固定安装有泵87,底架81的顶端固定安装有喷涂头88,喷涂头88位于转动侧板83的内部,泵87的排出端与喷涂头88相通,底架81上固定安装有液盒89,液盒89与泵87的进口端相通。

48.进一步地,转动侧板83顶端两侧均固定安装有定位板810,定位板810上均螺纹连

接有螺纹杆811,螺纹杆811的一端均固定安装有第二轴承812,第二轴承812上均固定安装有固定弧板813,固定弧板813均朝向转动侧板83的内部。

49.通过将高密度聚乙烯层倒扣放置到底架81上,使高密度聚乙烯层的内侧套住喷涂头88,螺纹转动定位板810上的螺纹杆811,螺纹杆811通过第二轴承812带动固定弧板813移动,使固定弧板813对高密度聚乙烯层进行夹持固定,然后驱动电机85带动斜齿轮86转动,斜齿轮86经过凸齿84的传动以带动转动侧板83在限位槽82内转动,转动侧板83经过定位板810带动高密度聚乙烯层旋转,再经过泵87将液盒89内的抗菌材料抽出,抗菌材料可以是本发明的海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶,也可以是其他现有技术的抗菌材料,如现有技术的可降解药品包装材料的抗菌涂层,并从喷涂头88喷出,使得高密度聚乙烯层的内壁(内壁即涂覆有遮光层的高密度聚乙烯层的内侧)中也被喷涂一层抗菌层。

50.进一步地,在涂覆有遮光层的高密度聚乙烯层的内侧的局部喷涂有海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶。

51.该涂料装置包括刀座32,刮刀33、滑动遮盖板44、拉绳43、导向通道42;刮刀33设定在刀座32上,拉绳43的一端连接在滑动遮盖板44上,拉绳43的另一端以换向的方式贯穿出所述导向通道42并连接在刀座32上;使用涂料装置对高密度聚乙烯层25外侧进行遮光层涂覆,包括以下步骤:初始状态下,滑动遮盖板44位于将腔体侧壁上开设的密封口闭合的位置;先将高密度聚乙烯层25设置在腔体中,在高密度聚乙烯层25的外壁与腔体的内壁之间形成夹层;向夹层注入遮光材料,遮光材料可以是本发明的遮光材料,也可以是其他现有技术的遮光材料,如现有技术的用于药品包装的镭射防伪材料的遮光材料层,保证遮光材料与高密度聚乙烯层25齐平;当遮光材料逐渐固化,粘度达到500mpa

·

s后,开始粘附在高密度聚乙烯层25表面时,启动刀座32向密封口的方向移动,带动刮刀33向密封口的方向移动,与此同时,与刀座32连接的拉绳43拉伸运动而带动滑动遮盖板44以蓄力的方式运动至与密封口错位,密封口开启;随着筒体2的转动,遮光材料堆积在刮刀33上,堆积的遮光材料随着刮刀33向筒体2上方开口处排出,刮薄定型后,将刮出的遮光材料从腔体中移出;刀座32复位,带动刮刀33复位,滑动遮盖板44以蓄力释放而使得滑动遮盖板44复位至将密封口重新闭合,拉绳43复位。

52.进一步地,本实施例中使用的高密度聚乙烯层25的结构为一端开口、内部中空的用于加工的瓶体结构,制备的具有纳米缓释抗菌层的高密度聚乙烯药品包装材料的结构为一端开口、内部中空的成型瓶体结构。

53.进一步地,本实施例还公开了一种上述海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶喷涂于高密度聚乙烯层内侧的内喷装置,该内喷装置能满足进行上述实施例2的海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶在高密度聚乙烯层内侧的喷涂。

54.使用内喷装置对高密度聚乙烯层25内侧进行海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌层喷涂,包括以下步骤:将涂覆有遮光层的高密度聚乙烯层设置在底架81上,喷涂头88喷出海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶。

55.如图1所示,一种高密度聚乙烯层25外侧涂料装置,包括底座1,底座1上转动配合有筒体2,筒体2内用于进行涂料处理;筒体2内设置有刮料结构3,筒体2内设置有开合结构

4,通过筒体2的转动,使涂抹在高密度聚乙烯层25外侧的遮光层定型,然后刮料结构3向筒体2的腔体内伸入刮刀33,伸入刮刀33的同时带动开合结构4运转,使其打开刮料结构3与筒体2腔体之间的密封口,以使刮刀33伸入筒体2的腔体中对遮光层进行刮层成型,同时使高密度聚乙烯层有效从筒体2中进行脱模。

56.使用本发明时,将遮光材料倾倒进筒体2的腔体与高密度聚乙烯层25之间,遮光材料形成与高密度聚乙烯层25相同高度的环形外层,先通过底座1上的筒体2进行转动,使遮光材料进行定型同时,保持遮光层不与筒体2的腔体侧壁发生粘黏,以便于脱模,当遮光材料定型成为胶状固体时,通过刮料结构3伸出刮刀33,同时带动开合结构4,使刮料结构3伸出刮刀33时带动开合结构4打开筒体2的腔体内壁,以使刮刀33伸入至筒体2的腔体内固定,利用筒体2的转动,使刮刀33对遮光层固体进行刮切处理,以对遮光层进行刮薄定型,同时刮出的遮光材料从装置的上方排出,当成型完成后即可将高密度聚乙烯层25与粘附在侧面的遮光层一同取出,完成了对高密度聚乙烯层25的涂料处理。

57.进一步地,如图3、图4、图5所示,刮料结构3包含电动伸缩杆31、刀座32、刮刀33、固定板34,电动伸缩杆31设置在筒体2内,电动伸缩杆31的推杆上固定安装有刀座32,刀座32的上固定安装有刮刀33,刮刀33的刀头处与筒体2的腔体相对,筒体2内固定安装有固定板34,电动伸缩杆31固定安装在固定板34上,通过电动伸缩杆31的推动力,使刮刀33伸入筒体2的腔体内并停止在筒体2的腔体内,利用筒体2的转动,以对遮光层进行刮层成型。

58.通过固定板34上的电动伸缩杆31带动刀座32移动,刀座32带动刮刀33移动,以使刮刀33伸入筒体2内的腔体中进行刮切。

59.进一步地,如图4、图6、图7所示,开合结构4包含支撑架41、导向通道42、拉绳43、滑动遮盖板44、复位弹簧45,支撑架41固定安装在筒体2内,支撑架41上固定安装有导向通道42,导向通道42的一端与刀座32相对,导向通道42内设置有拉绳43,拉绳43的一端贯穿导向通道42的一端,拉绳43的一端与刀座32相连,筒体2内设置有滑动遮盖板44,滑动遮盖板44与筒体2的内壁滑动配合,滑动遮盖板44与刮料结构3相对,导向通道42的另一端与滑动遮盖板44相对,拉绳43的另一端贯穿导向通道42的另一端,拉绳43的另一端与滑动遮盖板44相连,筒体2内设置有复位弹簧45,复位弹簧45的一端与滑动遮盖板44相连,复位弹簧45用于复位滑动遮盖板44的滑动,通过刮料结构3带动拉绳43移动时,拉绳43带动滑动遮盖板44滑动,以使刮刀33伸入筒体2的腔体中,并通过复位弹簧45对滑动遮盖板44的滑动进行复位。

60.通过支撑架41上的导向通道42中的拉绳43,使滑动遮盖板44与刮料结构3的运行相连,以使刮刀33伸出时带动滑动遮盖板44打开,使用结束后可通过复位弹簧45对滑动遮盖板44进行复位。

61.进一步地,如图4、图5所示,筒体2的内侧壁上开设有处理口21,处理口21与刮料结构3相对,处理口21与开合结构4相对,筒体2内固定安装有导滑架441,导滑架441分别位于处理口21的顶端与底端,滑动遮盖板44与导滑架441滑动配合,筒体2内固定安装有限位板442,限位板442位于处理口21的一侧,导向通道42的另一端贯穿限位板442,复位弹簧45的另一端与限位板442相连。

62.进一步地,如图8所示,底座1上固定安装有双层支撑板11,双层支撑板11上还包括转动结构5;转动结构5包含电机51、牵引轮52、轴杆53、从动轮54、皮带55、齿轮56、底面齿

57,电机51螺栓固定在双层支撑板11的下层,电机51的轴上固定安装有牵引轮52,底座1的外侧顶端活动安装有轴杆53,轴杆53上固定安装有从动轮54,牵引轮52与从动轮54上张紧有皮带55,通过电机51驱动牵引轮52转动,牵引轮52以带动从动轮54转动。

63.进一步地,轴杆53上固定安装有齿轮56,筒体2的底面设置有多个底面齿57,底面齿57呈圆形均匀设置在筒体2的底面外圆上,齿轮56与底面齿57相啮合,通过从动轮54带动轴杆53转动,轴杆53带动齿轮56转动,齿轮56带动底面齿57转动,以使底面齿57带动筒体2转动。

64.通过电机51带动牵引轮52转动,牵引轮52通过皮带55带动从动轮54转动,从动轮54带动轴杆53转动,轴杆53带动齿轮56转动,齿轮56利用底面齿57以带动筒体2进行转动。

65.进一步地,如图3所示,底座1上固定安装有固定底板61,固定底板61的侧面固定安装有第一轴承62,第一轴承62的外圈与筒体2的下端固定连接,固定底板61的顶面固定安装有放置台63,通过第一轴承62使筒体2转动时固定底板61保持静止。

66.进一步地,如图3、图9、图10所示,放置台63上开设有多个通口631,通口631贯穿固定底板61,双层支撑板11的上层固定安装有液压杆71,液压杆71的推杆上固定安装有联动座72,联动座72上设置有多个固定杆73,固定杆73均与通口631滑动配合,固定杆73用于进行固定。

67.进一步地,如图1、图2所示,筒体2顶端两侧均固定安装有固定架22,固定架22上固定安装有卡扣滑块23,固定架22之间设置有顶盖24,筒体2的腔体内放置有高密度聚乙烯层25,高密度聚乙烯层25与顶盖24相贴,通过卡扣滑块23将顶盖24固定在固定架22之间,顶盖24将高密度聚乙烯层25固定在筒体2的腔体内。

68.如图11-14所示,一种内喷装置,包括底架81,底架81的顶面开设有限位槽82,限位槽82内转动配合有转动侧板83,转动侧板83的下端延伸至底架81的外侧,转动侧板83的下端固定设置有凸齿84。

69.进一步地,底架81上固定安装有驱动电机85,驱动电机85位于转动侧板83的下方,驱动电机85的轴上固定安装有斜齿轮86,斜齿轮86与凸齿84相啮合。

70.进一步地,底架81上固定安装有泵87,底架81的顶端固定安装有喷涂头88,喷涂头88位于转动侧板83的内部,泵87的排出端与喷涂头88相通,底架81上固定安装有液盒89,液盒89与泵87的进口端相通。

71.进一步地,转动侧板83顶端两侧均固定安装有定位板810,定位板810上均螺纹连接有螺纹杆811,螺纹杆811的一端均固定安装有第二轴承812,第二轴承812上均固定安装有固定弧板813,固定弧板813均朝向转动侧板83的内部。

72.通过将高密度聚乙烯层倒扣放置到底架81上,使高密度聚乙烯层的内侧套住喷涂头88,螺纹转动定位板810上的螺纹杆811,螺纹杆811通过第二轴承812带动固定弧板813移动,使固定弧板813对高密度聚乙烯层进行夹持固定,然后驱动电机85带动斜齿轮86转动,斜齿轮86经过凸齿84的传动以带动转动侧板83在限位槽82内转动,转动侧板83经过定位板810带动高密度聚乙烯层旋转,再经过泵87将液盒89内的抗菌材料抽出,抗菌材料可以是本发明的海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶,也可以是其他现有技术的抗菌材料,如现有技术的可降解药品包装材料的抗菌涂层,并从喷涂头88喷出,使得高密度聚乙烯层的内壁(内壁即涂覆有遮光层的高密度聚乙烯层的内侧)中也被喷涂一层抗菌层。

73.进一步地,在即涂覆有遮光层的高密度聚乙烯层的内侧的局部喷涂有海藻酸钠基聚六亚甲基胍接枝氧化锌抗菌凝胶。

74.当然,采用现有技术的其他涂覆装置对本发明的即涂覆有遮光层的高密度聚乙烯层的内侧进行喷涂抗菌材料也应该在本发明的保护范围内。

75.本实施例1-4中使用的高密度聚乙烯的密度为0.95g/cm3。

76.对比例1(1)将质量比为125:180:400:140:36:21的n-辛基三乙氧基硅烷、乙醇、聚氨酯树脂、二氧化钛、2,4-二羟基二苯甲酮、十六烷基聚氧乙烯醚搅拌混合均匀,得到遮光材料;(2)将高密度聚乙烯、邻苯二甲酸酯、硬脂酸单甘油酯、抗氧剂1098按照质量比100:4:(1-3):0.8加入到双螺杆挤出机中混炼造粒,在螺杆转速为100r/min,挤出机的温度为150℃,挤出后,得到高密度聚乙烯粒料;将高密度聚乙烯粒料置于平板硫化机中,在160℃热压12min成型,再通过吹塑成型,得到高密度聚乙烯层;(3)将遮光材料涂覆于高密度聚乙烯层外侧,高密度聚乙烯层、遮光材料的质量比为100:4,得到高密度聚乙烯药品包装材料。

77.对比例2(1)在氮气氛围中,2-(n-吗啡啉)乙磺酸缓冲液中,控制ph在5,将质量比为100:18的醛基化海藻酸钠、聚六亚甲基胍混合,发生反应,得到海藻酸钠基聚六亚甲基胍抗菌凝胶;(2)将质量比为125:180:400:140:36:21的n-辛基三乙氧基硅烷、乙醇、聚氨酯树脂、二氧化钛、2,4-二羟基二苯甲酮、十六烷基聚氧乙烯醚搅拌混合均匀,得到遮光材料;(3)将高密度聚乙烯、邻苯二甲酸酯、硬脂酸单甘油酯、抗氧剂1098按照质量比100:4:(1-3):0.8加入到双螺杆挤出机中混炼造粒,在螺杆转速为100r/min,挤出机的温度为150℃,挤出后,得到高密度聚乙烯粒料;将高密度聚乙烯粒料置于平板硫化机中,在160℃热压12min成型,再通过吹塑成型,得到高密度聚乙烯层;(4)将遮光材料涂覆于高密度聚乙烯层外侧,海藻酸钠基聚六亚甲基胍抗菌凝胶喷涂在高密度聚乙烯层的内侧,高密度聚乙烯层、遮光材料、海藻酸钠基聚六亚甲基胍抗菌凝胶的质量比为100:4:3,得到具有缓释抗菌层的高密度聚乙烯药品包装材料。

78.表1药品包装材料对细菌的抑制效果

表2药品包装材料的力学性能上述结果表明,具有纳米缓释抗菌层的高密度聚乙烯药品包装材料具有优良的抗菌性能,对金黄色葡萄球菌、大肠杆菌、沙门氏菌的抗菌效果大大提高,培养3d后,金黄色葡萄球菌低至7个小菌落、大肠杆菌低至5个小菌落、沙门氏菌低至9个小菌落,同时材料的力学性能得到很大程度上的提高,能够达到15.2mpa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1