一种聚酰胺的组合物及其制备方法与流程

1.本发明属于高分子材料合成与加工领域,具体涉及一种聚酰胺的组合物及其制备方法。

背景技术:

2.尼龙材料作为一种工程塑料,具有优异的力学强度、疲劳强度和耐热性,优异的耐化学品性能,同时,其加工性能优异,成型速度快,使得其应用广泛。但是尼龙材料的吸水性,不仅会导致尺寸变化,同时也会导致其机械性能下降,这也限制了其在相关领域的应用,随着能源结构的升级,在汽车行业需要材料的性能也需要进一步升级,热管理系统对于尼龙材料的耐水性能提出严苛的要求。虽然金属管道可以满足相关要求,但是金属以重量大、不耐腐蚀等问题逐渐被取缔,塑料管道更加迎合市场的需求。

3.尼龙因为自身存在酰胺键以及末端的氨基与羧基,使得其很容易水解,导致其在相关涉水和涉醇领域会相对受限。专利cn112480664a公开了一种聚酰胺材料使用尼龙66和长碳链尼龙混合物作为树脂基体,碳化二亚胺作为耐水解剂,poe-g-mah作为增韧剂,虽然一定程度上提高了材料韧性,但是尼龙66本身的脆性以及碳化二亚胺极强的反应活性,导致在加工过程中难以控制反应程度以及后续加工因粘度过大,导致对设备的要求会升高,同时使得管路变得粗糙。专利cn112480661a公开了一种耐高温耐水解改性聚酰胺管路材料,使用含有至少10碳的尼龙,通过添加马来酸酐接枝的相关烯烃类增韧剂和耐水解剂进行增韧剂以及耐水解剂的提高,值得注意的是,该发明还使用苯磺酰胺类的增塑剂,其属于小分子的增塑剂,在汽车冷却系统内使用,易析出到冷却液内,将会导致冷却液掺入杂质,导致冷却效率的降低。专利cn102391431a公开了一种具有两种接枝单体(马来酸酐和gma)的增韧剂,实现pa66的增韧,虽然达到一定的增韧效果,但是在体系中gma也会和马来酸酐会反应,会发生增韧剂自身的反应,同时gma类接枝官能团的反应活性很高,易导致体系的过度交联。专利cn104610736a公开了使用极性液体橡胶增韧剂改善尼龙材料的低温韧性,但是液体橡胶本身属于低分子量增韧剂,其增韧效果较大分子量的增韧剂还是有较大差距的,达不到理想的增韧效果,并且制备的尼龙材料在耐水解方面的性能较差。专利cn110591100a公开一种使用密炼机的方法,将poe通过过氧化物降解后接枝马来酸酐,再添加氨基硅油制备尼龙增韧剂,通过该方法制备的增韧剂,会有残留的游离的马来酸酐,并且因在poe上引入氨基硅油,会使马来酸酐的含量降低,进而使增韧剂中可与尼龙反应的极性基团含量降低,会降低增韧剂与尼龙的相容性,使其增韧的效果反而会降低。专利cn112266609a公开了一种全可再生型增韧尼龙及其制备方法和应用。通过尼龙、液态增韧剂、抗氧化剂、引发剂,尼龙的-ch2-链段与液态增韧剂的双键接枝连接,虽然该方法通过引发剂将尼龙的-ch2-激发自由基,但是尼龙中的-ch2-主链上是大量分布并且是随机引发的,容易造成与增韧剂中双键的反应有很大不确定性,进而导致增韧剂在体系的分散会存在问题,其提高尼龙材料的韧性存在一定的限制性。专利cn104177825a、cn106496610a公开了马来酸酐原位接枝聚烯烃弹性体的方法,利用其与尼龙端基的反应进行一定程度的扩链

增韧,起到良好的相容作用,虽然起到增韧的效果,但是其耐水解性能较差,因为马来酸酐仅能与尼龙中的端氨基反应,扩链的强度不够以及未反应的端羧基使得尼龙的耐水解性能提高不足。

4.有鉴于此,针对现有技术方案,一方面需要改善现有材料因反应活性导致挤出加工难控制的问题,另一方面需改善因体系组分的析出导致冷却系统效率降低的问题,因此亟需开发一种用于冷却系统的材料,解决制件耐高低温,耐水解以及挤出加工和保持冷却效率的问题。

技术实现要素:

5.本发明提供一种聚酰胺组合物及其制备方法,适用于耐水解管道、线缆以及结构件等。,通过选用两种不同接枝类型改性的大分子增塑剂,其中一种大分子增塑剂在侧喂料添加,通过特定的工艺,实现其与尼龙材料的反应,达到扩链微交联的效果,以此实现材料的耐高低温耐高低温韧性、耐水解以及低析出的性能。

6.为了实现以上发明目的,本发明采用的技术方案如下:

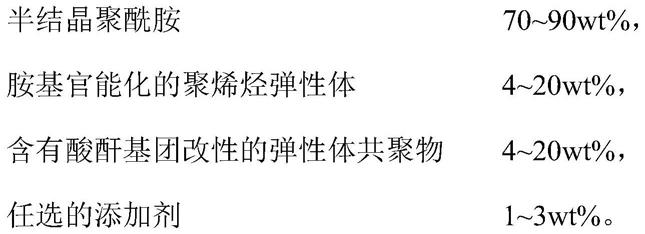

7.一种聚酰胺组合物,包括以下组成:

[0008][0009]

本发明使用两种不同接枝类型的大分子增塑剂协同实现良好的增韧性能,但是所述的胺基官能化的聚烯烃弹性体与含有酸酐基团改性的弹性体共聚物的添加比例存在一定范围,可选的0.5~4:1,优选的1.5~2.5:1,这与反应性的官能团比例存在一定关系,端羧基的比例高,相应的胺基反应比例会高,从而实现更优的增韧效果。

[0010]

本发明所述聚酰胺树脂至少包含一种半结晶聚酰胺,其可以通过二胺和二羧酸制备或者由氨基羧酸相应的内酰胺制备。聚合反应可以为开环聚合,可以为缩聚,通过内酰胺制备的树脂每个氮原子含有的碳原子至少含有6个,通过二胺和二羧酸的组合情况下,二胺和二羧酸的混合组分中的碳原子的算术平均值必须至少是6。

[0011]

合适的半结晶聚酰胺的例子包含但不限于:pa1012(由10个碳原子的癸二胺和12个碳原子的十二碳二酸制备)、pa12(十二内酰胺缩聚)、pa612、pa610、pa614、pa12、pa1212、pa614、pa616、pa618等一种或多种。端羧基浓度(eq-cooh)与端氨基浓度(eq-nh2)比值eq-cooh/eq-nh2为1~20,优选3~15。合适的例子包括但不限于wanamid l3000、wanamid l2000。

[0012]

本发明所述的胺基官能化的聚烯烃弹性体是一种大分子增塑剂a,胺基官能化聚烯烃弹性体是乙烯、α-烯烃、胺基官能化单体在有机金属-过渡金属催化剂(齐格勒型催化剂),优选茂金属催化剂作用下共聚反应制得的共聚物,该胺基官能化聚烯烃弹性体可以按照美国专利us3755279(a)所公开的方法来制备。

[0013]

优选地,所述胺基官能化聚烯烃弹性体数均mw=5000-250000。

[0014]

优选地,所述α-烯烃可选的为c3~c10的α-烯烃,合适的例子包括但不限于丙烯、丁烯、辛烯,更优选的为丁烯和/或辛烯。

[0015]

优选地,所述的胺基官能化单体的结构如下:

[0016][0017]

其中n为1-10的整数,r1、r2各自独立地是h、烷基或芳烷基,优选c1-c10烷基、c6-c19芳基或芳烷基;c1-c10烷基选自例如甲基、乙基、异丙基、正丙基、正丁基、叔丁基、正戊基、异戊基、叔戊基、正己基、异己基、叔己基、正庚基等其他同分异构体基团;c6-c19芳基或芳烷基选自例如苯基、苯甲基、二苯甲基、三苯甲基、苯乙基、二苯乙基、苯丙基、苯丁基等其他同分异构体基团。

[0018]

优选地,所述茂金属催化剂可以是非桥联双茂金属、桥联双茂金属、桥联半茂金属、非桥联的半茂金属催化剂的一种或多种。催化剂需要包含主催化剂和助催化剂,主催化剂选用含有硅基丁胺基的二氯化钛,优选二甲基硅基叔丁胺基茚基二氯化钛、二乙基硅基叔丁胺基茚基二氯化钛,助催化剂为铝金属化合物的溶液,优选甲基铝氧烷甲苯溶液、已基铝氧烷的甲苯溶液。

[0019]

优选地,所述胺基官能化的聚烯烃弹性体的共聚反应压力为1.5-5.5mpa,优选2-4mpa,反应时间为5-90min,优选10-60min,反应后产物需要使用溶剂沉淀干燥,得到不同α-烯烃插入率的胺基官能化的烯烃聚合物。

[0020]

本发明所述的含有酸酐基团改性的弹性体共聚物为大分子增塑剂b,酸酐基团优选的马来酸酐、衣康酸酐;所述弹性体共聚物为乙烯-α-烯烃共聚物、基于乙烯-(c3~c12)-α-烯烃与非共轭二烯的三元共聚物、乙烯/丁烯共聚物、乙烯/己烯共聚物、乙烯/辛烯共聚物和乙烯/(甲基)丙烯酸烷基酯共聚物、乙烯/苯乙烯/丁二烯共聚物、苯乙烯/丁二烯的一种或多种,合适的例子包括但不限于cmg5805,n493,gr216,md715,a560。

[0021]

本发明所述添加剂组分包括抗氧剂、光稳定剂、润滑剂、阻燃剂、颜料、流平剂、扩链剂、导热剂、导电性能添加剂以及其它热塑性塑料等中的一种或多种。

[0022]

本发明所述的光稳定剂包括紫外吸收剂和光稳定剂,紫外吸收剂主要包括苯甲酸类、二苯甲酮衍生物、苯并三唑等一种或几种,合适的例子包括但不限于uv320、uv3346、uv1164、uv328。所述光稳定剂主要包括受阻胺类稳定剂,合适的例子包括但不限于uv770、uv944、uv312等,两者可按照重量比0.5~2:1的比例复配使用。

[0023]

本发明所述的润滑剂为硬脂酸钙、聚乙烯蜡、亚乙基二硬脂酸胺中的一种或多种。

[0024]

本发明所述抗氧剂包含单独使用的抗氧剂或相互组合使用的抗氧剂,作为一个具体的实施方案,抗氧剂可以包括受阻胺类、受阻酚/半受阻酚类抗氧化剂、亚磷酸盐、亚磷酸酯类、无机铜盐、有机铜盐,等中的一种或多种,合适的例子但不限于1098、168、h10、h3336、h3386,h318等。

[0025]

本发明中选用两种接枝类型的大分子增塑剂起到协同作用,聚合物的耐水解作用主要与聚合物的分子量大小,酰胺键的密度以及分子链的缠结有关,若单一的官能团仅能

与一端进行反应,马来酸酐类官能团主要与端氨基反应,胺基与则会与羧基进行反应,若两者同时存在则会增加聚酰胺末端的反应,从而形成扩链产生微交联,从而提高材料的韧性,提高材料的耐水解性能。但是若两者在进行双螺杆造粒阶段,提前接触,其不仅会和尼龙反应,两者之间也会进行反应,这对于提升材料的韧性和耐水解性是不利的,会适得起反。本发明通过两次添加的方式进行大分子增塑剂的添加,在先添加胺基官能化的烯烃弹性体,再添加含有酸酐基团改性的弹性体共聚物,大大提高材料的耐水解性能。同时,出人意料的发现,两者分次添加的工艺对于材料本身的韧性提高比两者任一种单独添加都好。

[0026]

一种制备本发明所述的聚酰胺组合物的方法,包括以下步骤:本发明所述的组分,通过双螺杆造粒加工获得,双螺杆挤出机长径比为35~42:1,挤出加工温度240~280℃,熔体温度250~295℃,螺杆转速600~800rpm/min,挤出速度100~240kg/h。胺基官能化的聚烯烃弹性体或含有酸酐基团改性的弹性体共聚物在双螺杆的侧喂料(5区螺杆)喂入,其它原料均从主喂料口喂入,需要注意的是需要严格控制熔体温度,若熔体温度太高,导致体系中反应的程度越剧烈,反应的剧烈程度直接影响材料的性能表观,一般的抗冲改性剂的加入会使基体材料的韧性提高,反应发生的剧烈一定程度上将会引起过度交联反应,交联过度体系的韧性反而会降低。

[0027]

本发明所涉及的聚酰胺组合物,有效的提高了尼龙材料的韧性以及耐水解性能,通过耐水和耐乙二醇溶液浸泡后,几乎无小分子析出,改善了前述问题,适合大批量生产,拓宽了尼龙材料的应用领域。

[0028]

相较于其现有技术,本发明具有几大优势:

[0029]

1)两种不同接枝官能团的大分子增塑剂分别可以与尼龙的两种端基反应,提高体系的相容性,使尼龙本身的活性官能团氨基和羧基被反应完全,提高材料的耐水解性能。

[0030]

2)本发明选用的胺基化官能团和羧基官能团,属于反应活性相对温和的,相较于活性更高的环氧类官能团,其反应活性更易控制,可有效避免因反应活性导致体系交联,从而使得材料粘度不可控,进而影响材料的后续加工。

[0031]

3)本发明通过控制不同接枝类型改性的大分子增塑剂的添加顺序,一方面避免因同时加入,单位体积内反应官能团的数量太多使得反应反应不可控造成交联,另一方面可以有效避免两种大分子增塑剂之间的反应。

具体实施方式

[0032]

为了方便本领域研究人员更好的知悉本发明制备的一种聚酰胺的组合物、制备方法及其性能,以下将用具体实例进一步描述本发明,但仅为进一步详细描

[0033]

述,并不是限制本发明的范围。

[0034]

原料来源见表1:

[0035]

表1原料来源

[0036][0037][0038]

胺基官能化聚烯烃弹性体

[0039]

制备例1

[0040]

胺基官能化聚烯烃弹性体合成步骤:先将α-烯烃单体辛烯与胺基官能化单体烯丁胺配成1g/10ml浓度的溶液,配比按照3:1的重量比,然后加入反应釜中,升温到125℃后通入乙烯气体,控制釜内压力为3.0mpa,同时加入0.5mg主催化剂二甲基硅基叔丁胺基茚基二氯化钛和0.5ml质量浓度为5%甲基铝氧烷甲苯溶液的助催化剂,反应20min后,将反应液倒入常温的无水乙醇中得固体沉淀,过滤干燥,制备得到胺基官能化聚烯烃弹性体a。

[0041]

制备例2

[0042]

胺基官能化聚烯烃弹性体合成步骤:先将α-烯烃单体丁烯与胺基官能化单体烯丙胺配成1g/10ml浓度的溶液,配比按照1:2.5的重量比,然后加入反应釜中,升温到125℃后通入乙烯气体,控制釜内压力为3.0mpa,同时加入0.5mg主催化剂二甲基硅基叔丁胺基茚基二氯化钛和0.5ml质量浓度为5%甲基铝氧烷甲苯溶液的助催化剂,反应20min后,将反应液倒入常温的无水乙醇中得固体沉淀,过滤干燥,制备得到胺基官能化聚烯烃弹性体b。

[0043]

实施例1

[0044]

将79.5%(以重量份数计,下同)l3000、12%胺基官能化聚烯烃弹性体a,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,将6%md715放入侧喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0045]

实施例2

[0046]

将79.5%(以重量份数计,下同)l3000、10%胺基官能化聚烯烃弹性体a,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,将8%n493放入侧喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0047]

实施例3

[0048]

将80.5%(以重量份数计,下同)l3000、12%胺基官能化聚烯烃弹性体b,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在

700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,将5%md715放入侧喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0049]

实施例4

[0050]

将82.5%(以重量份数计,下同)pa1012、10%胺基官能化聚烯烃弹性体b,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,将5%md715放入侧喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0051]

实施例5

[0052]

将75.5%(以重量份数计,下同)pa1012、12%胺基官能化聚烯烃弹性体b,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,将10%n493放入侧喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0053]

实施例6

[0054]

将72.5%(以重量份数计,下同)l3000、20%胺基官能化聚烯烃弹性体a,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,将5%n493放入侧喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0055]

实施例7

[0056]

将73.5%(以重量份数计,下同)l3000、8%胺基官能化聚烯烃弹性体a,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,将16%md715放入侧喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0057]

对比例1

[0058]

将79.5%(以重量份数计,下同)l3000、18%胺基官能化聚烯烃弹性体a,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0059]

对比例2

[0060]

将79.5%(以重量份数计,下同)l3000、18%n493,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0061]

对比例3

[0062]

将79.5%(以重量份数计,下同)l3000、10%胺基官能化聚烯烃弹性体a,8%n493,

0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0063]

对比例4

[0064]

将79.5%(以重量份数计,下同)l3000、15%胺基官能化聚烯烃弹性体a,0.4%抗氧剂1098,0.3%抗氧剂168,0.6%抗氧剂h3336,0.2%硬脂酸锌,1%黑色母,用高混机在700rpm的转速下混合2分钟,放入双螺杆挤出机主喂料计量称中,将3%n493放入侧喂料计量称中,设定挤出温度255℃,螺杆转速800rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0065]

对比例5

[0066]

将90%(以重量份数计,下同)epdm(ept103a)与5.5%聚乙烯蜡(三井420p)加入高速搅拌机混合1min后加入双螺杆挤出机中挤出,设定机头温度160℃,挤出造粒烘干获得epdm与聚乙烯蜡挤出物,然后将95.5%epdm与聚乙烯蜡的挤出物、0.5%2,5-二甲基-2,5-双(过氧化叔丁基)己烷、1.0%马来酸酐、1.0%甲基丙烯酸缩水甘油酯和2.0%苯乙烯加入高速混合机混合2min后从第一加料器加入双螺杆中,设定模头温度180℃,经过挤出造粒获得尼龙增韧剂。

[0067]

将85%l3000和15%尼龙增韧剂加入高速混合机混合1min,再加入双螺杆中设定模头温度250℃,螺杆转速700rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0068]

对比例6

[0069]

将84%(以重量份数计,下同)l3000,14.8%极性液体橡胶(环氧化端羟基聚丁二烯etpb)加入高混机共混15min,然后在共混机内加入0.3%成核剂苯基次磷酸钠,0.5%润滑剂(蒙旦蜡:硅酮粉mb-4=1:1),0.4%抗氧剂(1098:168=1:1)混合30min获得配方料,放入双螺杆挤出机主喂料计量称中,设定挤出温度245℃,螺杆转速700rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0070]

对比例7

[0071]

将81.9%(以重量份数计,下同)poe、0.08%过氧化二异丙苯,1.6%极性单体马来酸酐加入到密炼机中在200℃温度下熔融共混,密炼机的转数为100转/分钟,5分钟后加入16%氨基硅油(lb-8040a)继续共混,8分钟后取样得到尼龙增韧剂。取13%份尼龙增韧剂与87%l3000共混均匀后放入双螺杆挤出机主喂料计量称中,设定挤出温度250℃,螺杆转速700rpm/min,经过双螺杆挤出机牵引、冷却、切割、造粒。

[0072]

测试标准与样条

[0073]

拉伸性能:iso 527 1a样条

[0074]

冲击测试:iso 179 1ea缺口

[0075]

实施例和对比例产品性能测试结果见表2。

[0076]

表2实施例与对比例性能

[0077] 断裂伸长率简支梁缺口冲击强度23℃简支梁缺口冲击强度-30℃测试iso527iso179iso179单位%kj/m2kj/m2实施例12208471

实施例22108269实施例32007962实施例42007560实施例52309775实施例62309978实施例72309374对比例11706553对比例21807158对比例31405822对比例41807057对比例51454818对比例61756130对比例71653713

[0078]

从表2中结果可看出,本发明中依次加入的两种不同接枝类型的大分子增塑剂,保持一定的强度,使得材料的高低温韧性明显提高,断裂伸长率保持较高的水平。

[0079]

以上实施例与对比例样品的拉伸与冲击样条,分别放置于乙二醇与水(质量比1:1)的溶液中,温度设定120℃,时间500h。然后进行测试,结果见表3。

[0080]

表3耐水解后的材料性能保持率

[0081] 断裂伸长率简支梁缺口冲击强度23℃简支梁缺口冲击强度-30℃测试iso527iso179iso179单位%kj/m2kj/m2实施例179%77%75%实施例280%75%82%实施例378%72%70%实施例469%69%65%实施例584%79%78%实施例688%84%81%实施例785%84%79%对比例159%61%53%对比例262%52%62%对比例347%41%58%对比例461%57%60%对比例541%38%32%对比例651%58%47%对比例745%34%50%

[0082]

从表3性能保持率看,复配两种不同接枝种类的大分子增塑剂在性能保持率上均优于对比例中的保持率,因此通过这种方法可以制备耐高低温韧性、耐水解性能优异的组合物材料。

[0083]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本发

明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于这里的实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1