一种稠环芳烃一步加氢异构制烷基金刚烷的方法

1.本发明属于燃料制备领域,特别具有涉及一种稠环芳烃一步加氢异构制烷基金刚烷的方法。

背景技术:

2.如今,全球各个主流国家都对清洁碳氢燃料提出了更高的要求。随着中国在载人航空、超音速航空等现代航天航空技术的发展,对燃料提出了更高的要求。除了能满足常规喷气燃料需求外,还要求制备具有更高的能力密度、更好的低温流动性能和稳定性、更加清洁的高能量密度燃料(hedf,high energy density fuels)。hedf一般指密度大于 0.8/cm3,形态为液体或者固体的纯组分或混合物,其关键组分为金刚烷类、多环芳烃类、高张力笼状烃类等。人工合成hedf常以烃类化合物为原料,通过加氢、饱和、异构及分离提纯等方法才能得到,因此现有的制备方法还存在着合成工艺复杂,生产成本昂贵等问题。并且我国对飞行器燃料的需求平均以每年 13%的速度增长,而以往的燃料多由石油炼制,在高能量密度方面已很难满足新一代飞行器的要求。而以煤焦油中价值较低的稠环芳烃为原料,催化加氢异构生成具有高附加值的金刚烷类高能量密度燃料,不仅能实现稠环芳烃的高价值利用,还能开辟煤焦油中稠环芳香族化合物高效转化的新路径。但是在稠环芳烃异构为金刚烷类高能量密度燃料的过程中,会存在着加氢、异构、裂解以及开环反应之间的竞争,从而导致烷基金刚烷收率下降,因此催化剂载体的酸性(酸强度、酸性位分布)和活性组分加氢/脱氢性能的平衡将是决定产物选择性的主要因素。

3.为了满足时代的发展,稠环芳烃一步加氢异构催化剂的开发迫在眉睫,因此,本专利公开了一种稠环芳烃一步加氢异构催化剂的制备及其应用,对于低附加值的稠环芳烃将其催化加氢异构生成高附加值的金刚烷类高能量密度燃料,可以满足目前油品,载人航空、超音速飞行等现代航空航天技术对燃料的需要。下述的加氢异构制备hedf技术,都存在一些不足:

4.中国专利,公开号:cn 108865260 a,介绍了一种煤基高能量密度燃料及其制备方法,其中第一段煤基衍生油的富轻质芳烃组分、降冰片烯作为原料,原料提取过程繁琐,包括催化重整、芳烃抽提、萃取精馏和溶剂洗脱;同时酸性催化剂包括硫酸、alcl3对环境有害等缺点,难以大规模生产。

5.中国专利,公开号:cn 112341307 b,介绍了一种煤焦油中菲制备烷基金刚烷的方法,所述悬浮床加氢裂化的反应温度为390-490℃,反应压力为8-26 mpa,不仅对装置要求很高,而且得到的高能量密度燃料体积热值较低,难以满足新一代航天航空技术的要求。

6.中国专利,公开号:cn 114032127 a,介绍了一种煤焦油中菲制备烷基金刚烷方法,所用溶剂为十氢萘、正癸烷或环己烷中的一种,会与pt/usy发生裂解、异构反应,占据催化剂活性位点,导致烷基金刚烷收率低且种类少,难以大规模实现工业化。

7.中国专利,公开号:cn 112851459 a,介绍了一种稠环芳烃制备烷基金刚烷方法,所用溶剂为环己烷,活性金属为pt-pd合金,其中溶剂会与催化剂反应,占据反应活性位点,

且pt-pd合金制备复杂,成本高昂,同时烷基金刚烷收率低于10%,产率较低,并不适合工业上大规模生产。

8.中国专利,公开号:cn 113996307 a,介绍了一种制备高能量密度燃料的催化剂载体及制备方法,所述催化剂为采用镍负载的铌掺杂氧化锆催化剂,其中镍的负载量高,为20wt%,且载体酸强较弱,不能很好的得到高能量密度燃料,并不适合工业上大规模生产。

技术实现要素:

9.本发明提供了一种稠环芳烃一步加氢异构制烷基金刚烷的方法,可以解决目前制备高能量密度燃料原料昂贵,满足目前油品,载人航空、超音速飞行等现代航空航天技术对燃料的需要等问题。本发明应用领域广泛,对经济价值低的煤焦油中的稠环芳烃进行加氢异构,使其变为高附加值的金刚烷类高能量密度燃料,具有很大的潜在经济价值。本发明的催化剂具有制备简单,负载量低,比表面积大,酸性强等优点,所采用的工艺条件为低温,相对适宜压力,具有安全和经济双重效益。

10.本发明的技术方案如下:

11.一种稠环芳烃一步加氢异构制烷基金刚烷的方法,将含有稠环芳烃的溶液与氢气混合注入装有一步加氢异构催化剂的反应装置中,溶液内的稠环芳烃加氢异构转化为烷基金刚烷,反应温度200-300℃,氢气分压为1-10mpa,反应时间为2-36h;烷基金刚烷收率达40%,稠环芳烃化合物转化率为100%。

12.所述稠环芳烃为蒽和/或菲,其在反应体系中的浓度为0.05-3wt%。

13.所述的一步加氢异构催化剂为负载型pt/usy催化剂,pt的质量百分含量为0.1~1%,usy分子筛的质量百分含量为99~99.9%,其中usy是微、介孔结构,比表面积≥100m2/g,孔径在0.5-50nm之间,孔容≥0.2cm3/g。

14.对usy分子筛进行碱处理或水热处理来增加usy分子筛的介孔和改善酸性性质,减弱或者消除扩散效应对反应的影响。改性后,usy分子筛比表面积由530m2/g增加为801m2/g,孔容由0.38cm3/g增加到0.59cm3/g,平均孔径由 0.98nm增加到1.17nm。

15.对usy分子筛进行碱处理的步骤如下:

16.usy分子筛在550℃下焙烧5h,将其与浓度为不大于0.5mol/l的naoh 溶液按固液比为1g/30ml混合,得到碱处理混合液,然后将碱处理混合液在 40-90℃水浴中加热搅拌1-3h,抽滤洗涤碱处理载体,调节滤饼ph为中性;再将滤饼放入80℃烘箱中干燥12h后,按照固液比为1g/30ml将usy分子筛与0.5mol/l的nh4no3溶液混合,在80℃水浴中加热搅拌1-2h,重复上述步骤3次,确保usy分子筛铵交换充分;然后抽滤洗涤,使滤饼ph为中性,干燥后放入研钵研磨,最后放入马弗炉中于550℃下焙烧5h,得到碱处理后的 usy分子筛。

17.对usy分子筛进行水热处理步骤如下:

18.首先,将已在550℃下焙烧5h的usy分子筛压片,造粒,过筛,得到颗粒为60-80目的usy分子筛;然后上述usy分子筛放入石英管中,通入h2o/ar 气流,其中水蒸气:载体为2:1,在400~900℃下加热300min,确保水蒸气与usy分子筛充分反应;再将滤饼放入80℃烘箱中干燥12h后,按照固液比为 1g/30ml将usy分子筛与0.5mol/l的nh4no3溶液混合,在80℃水浴中加热搅拌1-2h,重复上述步骤3次,确保usy分子筛铵交换充分;然后抽滤洗涤,使滤饼ph为中性,干燥后放入研钵研磨,最后放入马弗炉中于550℃下焙烧5 h,得到水热处理后的

usy分子筛。

19.所述的加氢异构装置为高压反应釜。

20.所述的常稠环芳烃一步加氢异构制烷基金刚烷的催化剂可用于油品,煤焦油等领域加氢异构。

21.本发明的有益效果:

22.1.本发明提供了一种在低温的反应条件下,pt/usy催化剂可以一步加氢异构蒽、菲等模型化合物得到金刚烷类高能量密度燃料,可以实现目前文献无法实现直接一步加氢异构的路径。

23.2.与目前工业alcl3离子液体催化剂相比,本发明催化剂具有制备简单,负载量低,比表面积大,酸性强等优点,所采用的反应工艺条件温和,在低温条件下就可以实现稠环芳烃高效一步加氢异构制烷基金刚烷类高能量密度燃料。

附图说明

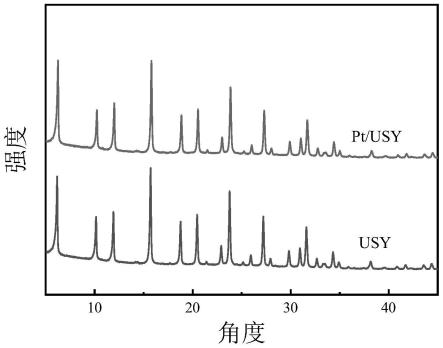

24.图1为商业usy载体和浸渍法制备的pt/usy催化剂的x射线衍射图像;

25.图2为实施案例菲加氢异构后得到的高能量密度产物在gc-ms上的总离子流图。

具体实施方式

26.以下结合附图和技术方案,进一步说明本发明的具体实施方式。

27.实例1:碱处理商业usy载体。将一定量的商业usy载体放于研钵中研磨,放入马弗炉中于550℃下焙烧5h,冷却至室温后称取适量usy载体。将一定量的氢氧化钠加入到圆底烧瓶中,配置不同浓度的naoh溶液,按照usy载体与0.2mol/l的naoh溶液的固液比为1g/30ml,然后将usy载体与naoh混合溶液在85℃水浴中加热搅拌3h,抽滤洗涤碱处理后载体,调节滤饼ph为中性。再将滤饼放入80℃烘箱中干燥12h。将干燥后的usy载体与0.5mol/l 的nh4no3溶液加入圆底烧瓶中,其中固液比为1g/30ml,在80℃水浴中加热搅拌1h,重复上述步骤3次,确保usy载体铵交换充分。然后抽滤,使滤饼ph 为中性,干燥后放入研钵研磨,最后放入马弗炉中于550℃下焙烧5h,得到不同浓度碱处理之后的usy载体。

28.实例2:水蒸气处理商业usy载体。将一定量的商业usy载体压片,造粒,过筛,得到颗粒为60-80目的商业usy载体。称取适量60-80目usy载体放入石英管中,通入h2o/ar气流(其中水蒸气:载体为2:1h),在不同温度下加热300 min,确保水蒸气与载体充分反应。然后将其进行实例1中的铵交换、马弗炉焙烧步骤,得到不同温度的水蒸气处理的usy载体。

29.实例3:配制一定量的浓度为0.01mol/l的h2ptcl6溶液,在室温下向该溶液加入一定量的usy载体,搅拌24小时。停止搅拌,在旋转蒸发仪上旋转得到固体,在80℃烘箱中干燥12h,在20%o2/ar混合气分步焙烧,其中升温速率为5℃/min,分别在150℃、250℃以及350℃各焙烧1h,最后在500℃下焙烧2h。然后经过400℃氢气氛围还原2h,得到pt/usy催化剂。图1显示商业usy载体以及浸渍法制备的pt/usy催化剂的x射线衍射图像。

30.实例4:以实例3制备的1wt%pt/usy-10,1wt%pt/usy-30,1wt%pt/usy-60, 1wt%pt/usy-80催化剂为反应釜加氢异构催化剂。考察分子筛不同硅铝比对反应结果的影响。菲的浓度为1wt%。下表1为反应结果。

[0031][0032]

由表1可知,pt/usy-10催化剂具有最高的烷基金刚烷收率,与目前文献上的alcl3离子液体和pt/β等催化剂相比,pt/usy催化剂负载量低,烷基金刚烷收率高,非常适合稠环芳烃加氢异构成金刚烷类高能量密度燃料,且pt/usy-10 催化剂具有最好的加氢异构性能。

[0033]

实例5:以实例3制备的1wt%pt/usy-10催化剂为反应釜加氢异构催化剂。考察不同反应温度对反应结果的影响。表2显示了稠环芳烃在pt/usy-10催化作用转化后得到的烷基金刚烷结构;

[0034][0035]

图2显示了菲在pt/usy-10催化剂加氢异构后得到的高能量密度产物在 gc-ms上的总离子流图。菲的浓度为1wt%。下表3为反应结果。

[0036][0037]

由表3可知1wt%pt/usy-10在不同温度的主要反应不同,当温度过低时主要发生加氢反应,温度过高则主要发生裂解反应,因此需要合适的温度来进行加氢异构反应得到金刚烷类高能量密度燃料。

[0038]

实例6:以实例3制备的1wt%pt/usy-10催化剂为反应釜加氢异构催化剂。

[0039]

考察反应时间对反应结果的影响。菲浓度为1wt%。下表4反应结果。

[0040][0041][0042]

由表4可知,随反应时间延长,烷基金刚烷收率增加,且可以确定是由全氢菲转化为烷基金刚烷,同时烷基金刚烷会重排成更稳定的结构。

[0043]

实例7:以实例3制备的1wt%n mol/l pt/usy(n分别记为0、0.05、0.1、 0.2)催化剂为反应釜加氢异构催化剂。考察对不同浓度碱处理得到的pt/usy催化剂对反应结果的影响。菲浓度为1wt%。下表5反应结果。

[0044][0045]

由表5可知,碱处理之后增加了usy的介孔,显著提高了烷基金刚烷的收率。

[0046]

实例8:以实例3制备的1wt%x℃pt/usy(其中x分别记为500,600, 700,800)催化剂为反应釜加氢异构催化剂。考察不同温度下水蒸气处理对反应结果的影响。菲浓度为1wt%。下表6反应结果。

[0047][0048][0049]

由表6可知,不同温度水热处理的pt/usy催化剂,因为比较温和的对usy 分子筛进行了脱铝补硅过程,改变了usy分子筛表面的酸性以及usy分子筛的孔道结构,所以对烷基金刚烷的收率以及全氢菲的选择性都产生了较大的影响。

[0050]

实例9:以实例3制备的1wt%pt/usy催化剂为反应釜加氢异构催化剂。考察对不同温度以及不同底物对反应结果的影响。蒽浓度为1wt%。下表7反应结果。

[0051][0052]

由表7可知,pt/usy可适用于不同的三环芳烃来制备金刚烷类高能量密度燃料。同时,因为底物的不同,其反应速率是不一致的,但是大致反应流程相同。芳环先加氢得到全氢产物,然后全氢产物再发生异构、开环、裂解反应等。上面以示例性而非限制性的方式描述了本发明及其若干实施例。本领域的普通技术人员在阅读本说明书后能够联想到其他可替代的实施方案,这些实施方案也在本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1