一种聚乳酸/低密度聚乙烯共混物的配方及制备方法

1.本发明涉及一种聚乳酸/低密度聚乙烯(pla/ldpe)共混物的配方及制备方法,从pla共混改性出发,期望开发出一种同时具有生物降解性能和良好机械性能的新型通用降解塑料。

背景技术:

2.聚乳酸(pla)是一种来源于玉米淀粉等发酵产生的乳酸或丙交酯单体,经过缩聚或开环聚合而成的脂肪族聚酯,聚乳酸来源于生物质材料,可以降解为环境友好的小分子化合物,是目前生物可降解材料研究和应用开发中最热门的材料之一。pla具有高的强度、硬度和透明性,同时兼具高的生物相容性和生物降解性,目前已广泛应用于手术缝合线、骨科固定材料、药物和食品包装等领域。然而,pla具有冲击脆性大、结晶度低、对热不稳定等缺点,尤其作为通用塑料使用,价格相对比较高,在一定程度上限制其应用范围。

3.为克服上述缺点,改善pla材料的机械性能和加工性能,以及降低pla的成本,对pla进行改性。pla经共混改性可改善其脆性,提高其力学性能。所以,选用廉价、较优性能的高分子材料与聚乳酸共混制得具有一定生物降解性,且价格低廉、用途广泛的材料是目前研究的新动向。

技术实现要素:

4.为了解决现有技术的问题,本发明研究低密度聚乙烯(ldpe)是一种最普通的通用塑料,价格低廉,选择ldpe作为共混组分,利于降低成本,而且共混改性方式设备简单,操作简便,便于扩大产品市场实现工业化。

5.但是,聚合物大多是不相容的,因此简单地将两种聚合物共混很难得到性能较好的新材料。对于不相容的共混物,两相界面结合力差,容易导致宏观相分离。受到外力作用时,应力难以从基体传到分散相,共混物的性能往往较差。为了获得有实际价值的共混物,关键在于提高组分之间的相容性。通过对体系的形态控制和界面改性,提高相界面粘接力,促进相分散程度和防止分散相聚集,这对于制备出具有实用价值的新材料具有十分重要的意义。为了改善不相容共混物的性能,需要对共混物进行增容。增容作用有两方面涵义:一是使聚合物之间易于相互分散以得到宏观上均匀的共混产物;二是改善聚合物之间相界面的性能,增加相间的粘合力,从而使共聚物具有长期稳定的优良性能。本发明专利将从pla共混改性出发,期望开发出一种同时具有生物降解性能和良好机械性能的新型通用降解塑料。

6.采用ldpe增韧pla过程中,添加一定比例的有机改性纳米蒙脱土(nano-ommt),成功改善了pla/ldpe混合物的界面相容性,解决了ldpe/pla两种材料分子链极性差异较大、相容性差的问题,制备出的混合材料拉伸性能、冲击性能、流变行为以及热性能,获得了极大的改观。

7.本发明的技术方案如下:

8.一种聚乳酸/低密度聚乙烯(pla/ldpe)共混物的配方:

9.聚乳酸(pla)70~90份;

10.低密度聚乙烯(ldpe)为30~10份;

11.在聚乳酸(pla)、低密度聚乙烯(ldpe)保证质量比之和为100份的基础上,加入2~4份的有机改性纳米蒙脱土。

12.具体的组份和质量份数见表1。

13.表1组份的具体情况

[0014][0015]

根据目前聚乳酸(pla)塑料的使用情况,用低密度聚乙烯(ldpe)对其单体共混进行改性,添加2份——4份的有机改性纳米蒙脱土(nano-ommt),有助于降低分子链差异和相容性差的问题

[0016]

本发明提供了一种聚乳酸/低密度聚乙烯(pla/ldpe)共混物的制备方法:将pla、低密度聚乙烯和nano-ommt分别在70~80℃下,置于电热鼓风干燥箱中烘干,除去原料中的游离水和吸附水。按表1中物料配比,分别在双螺杆挤出机中进行混合制备混合材料体系,各段温度设置为170-175-180-185-185-190-190-190℃,各段温度误差幅度

±

2℃;螺杆转速为90~110rpm,挤出造粒备用;将挤出造粒的物料注塑成拉伸、冲击标准样条,注塑成型。

[0017]

优选置于电热鼓风干燥箱中烘干10~12个小时,

[0018]

优选注塑成型温度为185~195℃。

[0019]

本发明的效果说明如下:

[0020]

(1)适当比例的nano-ommt,可以有效提高pla/ldpe混合物的界面相容性,ldpe分散相显著变小,在微观结构上,使得混合物相形态结构由半连续结构转变为“海-岛”结构。

[0021]

(2)由于nano-ommt的插层作用,使得混合物的粘度、储能模量明显增大和松弛行为延长,混合物中pla的结晶能力和热稳定性下降。

[0022]

(3)nano-ommt可以一定程度上提高pla/ldpe混合物的韧性,nano-ommt混合物的断裂伸长率和冲击强度较未填充的共混物分别提高了约133%和136%。

附图说明

[0023]

图1 pla/ldpe复合材料的tg、dtg曲线(a)tg曲线 (b)dtg曲线

[0024]

图2 pla/ldpe/mmt复合材料的tg、dtg曲线(a)tg曲线 (b)dtg曲线

[0025]

图3 pla/ldpe/mmt复合材料的tg、dtg曲线(a)tg曲线 (b)dtg曲线

[0026]

图4 pla/ldpe/mmt复合材料的tg、dtg曲线(a)tg曲线 (b)dtg曲线

[0027]

图5 pla/ldpe复合材料的结晶和熔融曲线图(a)降温结晶曲线 (b)二次熔融曲线

[0028]

图6 pla/ldpe/mmt复合材料的结晶和熔融曲线图(a)降温结晶曲线 (b)二次熔融曲线

[0029]

图7 pla/ldpe/mmt复合材料的结晶和熔融曲线图(a)降温结晶曲线 (b)二次熔融曲线

[0030]

图8 pla/ldpe/mmt复合材料的结晶和熔融曲线图(a)降温结晶曲线 (b)二次熔融曲线

[0031]

图9 pla/ldpe复合材料的动态流变图(a)pla/ldpe复合材料的复数黏度 (b)pla/ldpe复合材料的动态模量 (c)pla/ldpe复合材料的损耗因子图 (d)pla/ldpe复合材料的cole-cole图

[0032]

图10 pla/ldpe复合材料lgg'-lgg"图

[0033]

图11 pla/ldpe/mmt复合材料的动态流变图(a)pla/ldpe/mmt复合材料复数黏度 (b)pla/ldpe/mmt复合材料动态模量 (c)pla/ldpe/mmt复合材料损耗因子 (d)pla/ldpe/mmt复合材料lgg'-lgg"

[0034]

图12 pla/ldpe/mmt复合材料的动态流变图(a)pla/ldpe/mmt复合材料复数黏度 (b)pla/ldpe/mmt复合材料动态模量 (c)pla/ldpe/mmt复合材料损耗因子 (d)pla/ldpe/mmt复合材料lgg'-lgg"

[0035]

图13 pla/ldpe/mmt复合材料的动态流变图(a)pla/ldpe/mmt 复合材料复数黏度 (b)pla/ldpe/mmt复合材料动态模量 (c)pla/ldpe/mmt复合材料损耗因子(d)pla/ldpe/mmt复合材料lgg'-lgg"

[0036]

图14 pla/ldpe复合材料的力学性能(a)pla/ldpe复合材料的拉伸性能 (b)pla/ldpe/mmt复合材料拉伸性能 (c)pla/ldpe/mmt复合材料拉伸性能 (d)pla/ldpe/mmt复合材料拉伸性能

[0037]

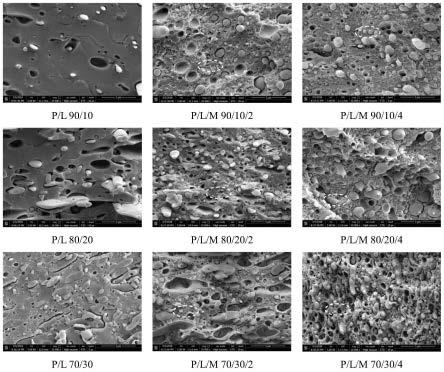

图15 pla/ldpe/mmt复合材料的sem图

具体实施方式

[0038]

按照表2各组分的比例,并按照工艺条件制作10种共混物,其中序号1-4为性能表征的对比样例,5-10为实施例。

[0039]

表2 nano-ommt填充pla/ldpe共混物的质量比例

[0040][0041]

将pla和nano-ommt分别在70~80℃下,置于电热鼓风干燥箱中烘干10~12个小时,除去原料中的游离水和吸附水。按表1中物料配比,分别在双螺杆挤出机中进行混合制备混合材料体系,各段温度设置为170-175-180-185-185-190-190-190℃(各段温度误差幅度

±

2℃),螺杆转速为90~110rpm,挤出造粒备用。将挤出造粒的物料注塑成拉伸、冲击标准样条,注塑成型温度为185~195℃。

[0042]

本发明的材料各种性能测试如下:

[0043]

测试表征

[0044]

dsc测试:所有对比样例和实施例分别取质量约5mg置于铝锅中制样,放入dsc样品室中,首先将样品加热,30-200℃(速率10℃/min),在200℃恒温5min消除热历史,然后从200℃降温到30℃(速率为10℃/min),在30℃保温3min,再进行第二次升温,30-200℃(速率为10℃/min)。

[0045]

tg测试:所有对比样例和实施例分别取质量约6mg置于坩埚中制样,放入tg样品室中,然后将样品加热,加热范围为30-600℃,升温速率为10℃/min,所有测试在氮气氛围下进行。

[0046]

动态流变测试:测试温度180℃,测试样品直径25mm,厚度1mm,选用平行板夹具。测试频率扫描前先进行振幅扫描,振幅扫描固定扫描频率6.28rad/s,应变范围0.01%-100%;根据测试的线性粘弾区范围确定测试应变为1%,频率范围0.01rad/s-628rad/s。

[0047]

拉伸性能测试:测试标准参考gb/t 1147-2005,拉伸速率为10mm/min,试样尺寸为150

×

10

×

4mm;所有试样测试五次,结果取平均值。

[0048]

sem测试:利用注塑4mm样条,在液氮中淬冷20min,然后迅速折断,取脆断面喷金90s在场发射扫描电镜下观察微区形貌,加速电压选10kv。

[0049]

热性能测试结果

[0050]

图1为pla/ldpe复合材料的tg和dtg曲线,曲线显示:随着ldpe含量的增加两相复合材料中ldpe组分的最快失重温度向高温方向偏移,由于ldpe分子链侧基少,pla侧基有羟

基和羧基,相对而言ldpe分子链更容易受热而断链发生降解,热稳定性比ldpe差些,这从表3中的热稳定性参数更能直观体现出来。

[0051]

表3 pla/ldpe复合材料热稳定性参数

[0052][0053]

表4 pla/ldpe/mmt复合材料热稳定性参数

[0054][0055]

图2所示的是添加mmt后复合材料的热性能,发现添加mmt后pla的热分解温度降低,耐热性能变差。这可能是由于蒙脱土中微量的钙镁离子对聚乳酸的分解有促进作用。同时加入mmt后,发现ldpe的热失重峰增高,表明mmt适当可以提高聚烯烃材料的热稳定性,从表4也能直观体现出来。

[0056]

表5 pla/ldpe/mmt复合材料热稳定性参数

[0057][0058]

表6 pla/ldpe/mmt复合材料热稳定性参数

[0059][0060]

图3、4所示的是添加mmt后不同比例组合的复合材料的热性能,发现mmt对两种材料的热稳定性影响规律与p/l90/10组分的相似,从表5和表6也能直观体现出来。。

[0061]

表7 pla/ldpe复合材料体系的dsc参数

[0062][0063][0064]

注:复合材料体系玻璃化转变温度仅为pla相的玻璃化转变温度,ldpe相不在测试温度范围内。

[0065]

根据图5结合表7的结晶数据可以看出,随着ldpe比例的增加,pla/ldpe复合材料体系中pla的结晶温度向低温方向偏移,结晶峰值温度和熔点也都向低温方向偏移。这可能是由于ldpe比例增加促进了复合材料体系中pla的结晶能力。另外体系中pla相的玻璃化转变温度随ldpe含量增加而略微下降,主要是因为ldpe是柔性分子链,ldpe作为分散相分布在pla基体周围,提高了pla的链段运动能力,表现为玻璃化转变温度的降低。

[0066]

表8 pla/ldpe复合材料体系的dsc参数

[0067][0068]

从图6、表8可以看出,添加nano-mmt一定程度上降低了pla相的玻璃化转变温度和冷结晶温度,且pla的熔点部分升高,这可能是mmt优先插层到两相界面处,同时由于ldpe相的存在,提高了pla分子链段运动能力,玻璃化转变温度降低,同时pla相的熔点也降低,结晶度也有部分改善。

[0069]

表9 pla/ldpe/mmt复合材料体系的dsc参数

[0070][0071]

表10 pla/ldpe/mmt复合材料体系的dsc参数

[0072][0073]

分析表9和图8可以看出,随着mmt比例的增加,复合材料体系中pla相的玻璃化转变温度升高,pla的冷结晶温度降低,且熔点有略微增大的趋势。这说明当ldpe相比例增加时,ldpe和pla相界面更大,mmt对pla的插层效应限制了pla分子链的运动,一定程度上提高了pla相的热性能。

[0074]

动态流变测试结果

[0075]

根据前面所述的测试方法进行振幅扫描测试,发现测试体系线性粘弾区都比较宽,因此选择1%应变来进行频率扫描测试。

[0076]

从图9(a-b)可以看出,复合材料体系的储能模量随ldpe比例的增加先增加后减小,这主要是因为ldpe分子链是柔性的,ldpe的添加提高了体系的粘度,同时少量添加ldpe限制了体系的运动和松弛,从而储能模量更高些;当ldpe比例足够高时,由于ldpe对体系分子链促进作用,体系的复数黏度和弹性模量又逐渐减小。从图(c)中可以看出,复合材料的损耗因子随ldpe含量的增加而减小,且往低频方向偏移,这表明随着ldpe比例的增加,体系的粘性越强。图9(d)是复合材料体系的cole-cole图,曲线大致成半圆形,表明两相体系相对较为稳定,两相之间相互作用力较容易松弛。

[0077]

用储能模量对损耗模量作图,可以研究复合材料体系的微区相形态分布和材料结构变化。从图10可以看出,不同比例的混合体系都或多或少偏离了pla的曲线,ldpe比例越高时更为严重,表明ldpe比例越高,体系的相形态结构越复杂,分子链的松弛行为也受到影响,这从cole-cole曲线中也能体现出来。

[0078]

图11是填充有mmt后的pla/ldpe复合材料体系,从图中可以看出填充mmt后两相复合体系的复数黏度在低频区没有出现平台区,都不同程度的向上翘,ldpe比例越高翘曲越严重,这可能是因为mmt优先插层ldpe相,提高了ldpe相的粘度,同时由于mmt是刚性填料,增加了分子链间的内摩擦,分子运动松弛时间增加。这在图11(d)中也有体现,随着mmt相比例增加,在低频区复合材料的储能模量和损耗模量都高于单一相体系。

[0079]

与图10对比发现,添加nano-mmt后复合材料的lgg'-lgg"图偏离更为严重,说明mmt的添加使复合材料体系的微观结构和相形态发生变化,随着ldpe比例的增加,两相体系相结构越复杂,分子链内摩擦也越大,体系松弛越困难。

[0080]

由图11、12、13可以看出,随着mmt含量增多,体系的复数黏度增大,低频区的上扬情况越显著;mmt含量越高,体系的储能模量、损耗模量越高,并且储能模量和损耗模量的交点会随mmt含量增加向低频方向偏移,这可能是因为mmt含量增加,体系刚性增大,松弛过程进行的更为缓慢,体系达到粘弹转变的临界角频率变小,需要更长的时间来实现粘弹转变。同时随着mmt含量的增加,复合材料体系的lgg'-lgg"图偏离单一组成的趋势越明显,表明

mmt含量越高,体系松弛行为越难发生,微区相形态也越复杂。

[0081]

力学性能测试结果

[0082]

由图14(a)可以看出,复合材料的拉伸强度和拉伸模量随ldpe比例的增加均减小,这主要是ldpe对pla起到一定增韧作用,且两种材料间相容性较差导致的。添加不同比例的mmt后,发现复合材料的拉伸强度、弹性模量大体均呈下降趋势。mmt添加2份时,拉伸强度和模量有一定回升,这可能是由于适当比例的mmt增加了pla和ldpe两相间的相容性。

[0083]

sem测试结果

[0084]

根据前面描述的方法制备复合材料sem样品,实验样品需在液氮中浸泡半小时,并快速掰断,尽量选截面平整的样品进行微区形貌观察。具体测试结果如图3-15所示。

[0085]

由图15可以看出,mmt的添加较大程度的改变了复合材料的微区形貌,添加mmt后微区形态更为细小均匀,并且mmt优先分布在ldpe相中,如图中红色虚线圈中所示。这也与前面的动态流变结果相互印证。另外随着mmt含量的增加,复合材料微区的两相形态、相界面有了较大变化,mmt基本上在ldpe相中形成插层结构,这就导致ldpe相的粘度、刚性增加,使得复合材料体系的松弛行为更难进行,从而提高了复合材料的耐热性能和降低了材料的加工流动性。

[0086]

本发明公开和提出的技术方案,本领域技术人员可通过借鉴本文内容,适当改变条件路线等环节实现,尽管本发明的方法和制备技术已通过较佳实施例子进行了描述,相关技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和技术路线进行改动或重新组合,来实现最终的制备技术。特别需要指出的是,所有相类似的替换和改动对本领域技术人员来说是显而易见的,他们都被视为包括在本发明精神、范围和内容中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1