一种具有内底层部分沼渣自动排出技术的沼气厌氧塔的制作方法

本发明涉及沼气发酵,尤其涉及一种具有内底层部分沼渣自动排出技术的沼气厌氧塔。

背景技术:

1、沼气厌氧发酵是指有机物质(如人畜家禽粪便、秸秆、杂草等)在一定的水分、温度和厌氧条件下,通过种类繁多、数量巨大、且功能不同的各类微生物的分解代谢,最终形成甲烷和二氧化碳等混合性气体(沼气)的复杂的生物化学过程,厌氧发酵塔是生产沼气的一个主要设备环节,要使厌氧塔内的原料稳定并且高质量产气,必须是厌氧塔的产气条件符合要求,环节相对稳定,投入到厌氧塔内的产沼气原料有序、平稳的在规定的产气周期内分层次的、分阶段的分解原料。

2、传统的排废料办法缺陷如下:

3、排废料时机械搅拌目的是把沉淀层不易流动的沉淀物与中部液体搅动在一起,排废料时以液体带动沉淀物,其缺陷由于新旧原料搅拌混合在一起往外排,没产完气的新原料也会随着外排被带出,为此减少产气。机械搅动后液体与固体混排过程中,液体的外排量永远要大于固体的外排量,因为固体是靠液体外排时带出来的,外排时由于液体流速快,故液体被大量排出,加之传统厌氧塔底部为平面,塔内所有沉淀物被均匀的沉淀在底部而外排出口,只设在底部的中心一处,厌氧塔内上中部区域的液体由于受自身压力的挤压作用,液体会快速往外排,底部外排口边缘部分的固物难以随液体都排出去,时间一长,底部排料口处会形成一个空洞,外边缘部分的固物的沉淀层会越积越厚,越来越形成坚硬的沉淀层排不出塔外,从而形成塔内死角,存留废料在塔内,占有有限的产沼气空间,影响产气总量达不到设计时的产气目标。

4、(2)传统厌氧塔每次排废料时,必须打开塔顶部的排空阀,以避免排废料时厌氧塔内产生负压,使厌氧塔内吸力过大,从而使厌氧塔遭受负压的挤压而使密封甚至厌氧塔罐体受到破坏。且排废料时厌氧塔内的合格的燃气会外排,空气会进入厌氧塔内使塔内温度骤降,合格的燃气会被稀释,排废料结束关闭排空阀后,厌氧塔内还需要2个小时左右的时间,恢复正常温度来恢复合格的沼气热值。

5、为此,我们提出了一种具有内底层部分沼渣自动排出技术的沼气厌氧塔来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中小米在加工时需要对其进行彻底清理,从而保证表面灰尘及杂质被清洗掉,现有设备不方便对小米进行高效清理,不方便使用的不足,而提出的一种具有内底层部分沼渣自动排出技术的沼气厌氧塔。

2、为了实现上述目的,本发明采用了如下技术方案:

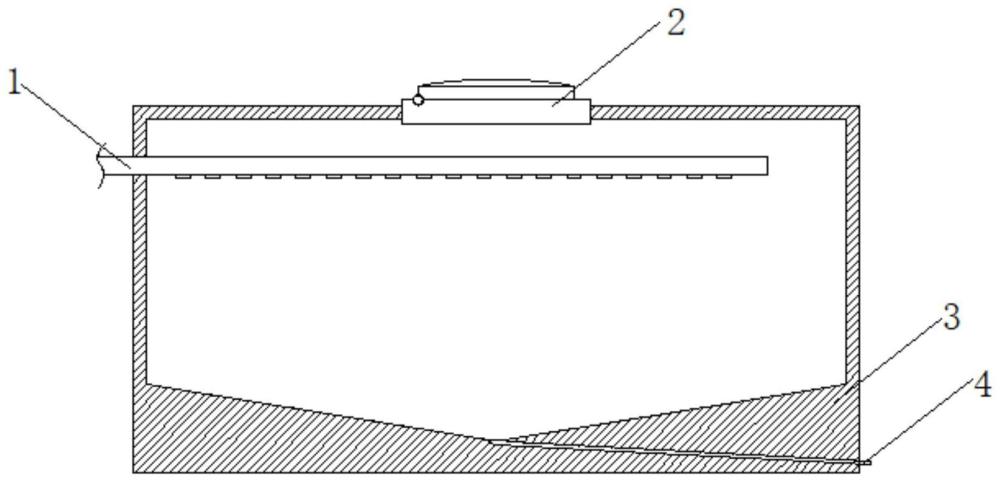

3、一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,包括厌氧塔,所述厌氧塔内部分为两个腔室,分别为物料腔和出料腔,所述物料腔为圆柱状腔体,所述出料腔为倒圆锥状腔体,所述厌氧塔一侧连接有出料管,且出料管的一端贯穿厌氧塔的塔体并延伸至出料腔底部,所述厌氧塔另一侧连接有进料管,且进料管的一端连接有温控装置。

4、优选地,所述厌氧塔高度与直径比例为1:0.83-0.85。

5、优选地,所述出料腔腔体的斜面角度为18.3°-18.5°。

6、优选地,所述出料管直径为500-700mm。

7、优选地,所述温控装置包括连接在进料管上的加热罐,所述加热罐的顶端设有进料口,所述加热罐内的一端侧壁上固定安装有液体测温器,所述加热罐的底部固定有驱动电机,所述驱动电机的输出轴贯穿加热罐的底部并延伸至加热罐内,所述驱动电机的输出轴末端固定安装有搅拌杆,所述搅拌杆上等间距固定有多个叶片,所述加热罐内的底部固定安装有加热器。

8、优选地,所述出料管呈倾斜设置。

9、优选地,所述厌氧塔的顶端设有开口且开口处安装有检修盖。

10、与现有技术相比,本发明的有益效果是:

11、1、通过温控装置可控制进入物料的温度,避免了物料和空气进入塔内温度骤降使沼气热值降低,避免了产气真空期,提高了沼气产量;

12、2、出料腔倒锥形设置,使废料自上而下进入到锥形下部集中,从而通过废料自身重量使废料从出料管内排出,方便废料排出,且倒锥形设计不会产生死角,避免废料在死角堆积;

13、3、通过进料管进入的物料落入物料腔使物料腔内的物料与新进物料混合,混合后固物物料留在混合区域慢慢往出料腔锥形底部沉淀,液体带动的微生物菌随着液体上升至菌种附着床部分产气,随着进料次数的增加,废料逐渐沉淀到锥形底部,方便待废料排出厌氧塔,避免传统搅拌排料使新入物料与废料混合排出,同时防止搅拌排料使液体排出固态废料留存堆积导致空间减小,降低产气量。

技术特征:

1.一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,包括厌氧塔(3),其特征在于:所述厌氧塔(3)内部分为两个腔室,分别为物料腔和出料腔,所述物料腔为圆柱状腔体,所述出料腔为倒圆锥状腔体,所述厌氧塔(3)一侧连接有出料管(4),且出料管(4)的一端贯穿厌氧塔(3)的塔体并延伸至出料腔底部,所述厌氧塔(3)另一侧连接有进料管(1),且进料管(1)的一端连接有温控装置。

2.根据权利要求1所述的一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,其特征在于:所述厌氧塔(3)高度与直径比例为1:0.83-0.85。

3.根据权利要求1所述的一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,其特征在于:所述出料腔腔体的斜面角度为18.3°-18.5°。

4.根据权利要求1所述的一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,其特征在于:所述出料管(4)直径为500-700mm。

5.根据权利要求1所述的一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,其特征在于:所述温控装置包括连接在进料管(1)上的加热罐(6),所述加热罐(6)的顶端设有进料口(5),所述加热罐(6)内的一端侧壁上固定安装有液体测温器(7),所述加热罐(6)的底部固定有驱动电机(8),所述驱动电机(8)的输出轴贯穿加热罐(6)的底部并延伸至加热罐(6)内,所述驱动电机(8)的输出轴末端固定安装有搅拌杆(9),所述搅拌杆(9)上等间距固定有多个叶片(10),所述加热罐(6)内的底部固定安装有加热器(11)。

6.根据权利要求1所述的一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,其特征在于:所述出料管(4)呈倾斜设置。

7.根据权利要求1所述的一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,其特征在于:所述厌氧塔(3)的顶端设有开口且开口处安装有检修盖(2)。

技术总结

本发明公开了一种具有内底层部分沼渣自动排出技术的沼气厌氧塔,包括厌氧塔,所述厌氧塔内部分为两个腔室,分别为物料腔和出料腔,所述物料腔为圆柱状腔体,所述出料腔为倒圆锥状腔体,所述厌氧塔一侧连接有出料管,且出料管的一端贯穿厌氧塔的塔体并延伸至出料腔底部,所述厌氧塔另一侧连接有进料管,且进料管的一端连接有温控装置。本发明可使新进的原料与废弃的原料自动分离,避免传统废料排除方式导致的产气真空期和废料在死角堆积,提高了产气量,同时能够避免传统排料方式产生的负压导致厌氧塔损坏。

技术研发人员:申毅,梅自力,王红敏,杨艳明,王堃

受保护的技术使用者:山西佳禾生物质能开发有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!