一种不喷霜的BIPB硫化三元乙丙橡胶及其制备方法与流程

一种不喷霜的bipb硫化三元乙丙橡胶及其制备方法

技术领域

1.本发明涉及三元乙丙橡胶技术领域,具体而言,涉及一种不喷霜的bipb硫化三元乙丙橡胶及其制备方法。

背景技术:

2.三元乙丙橡胶(ethylene propylene diene monomer,epdm)是一种由乙烯、丙烯和少量的非共轭二烯烃聚合而成的共聚物,具有耐臭氧、耐高温等优异性能,可应用于汽车配件等领域。为提高三元乙丙橡胶的力学性能,需对其进行硫化处理。常见的硫化处理方式,多通过添加硫化剂后混炼,通过交联反应,使橡胶中的线性分子变为网状结构,增强其力学性能。

3.针对三元乙丙橡胶而言,多采用过氧化物进行硫化,使得最终制得的橡胶产品具有耐压缩(拉伸)永久变形小、热稳定性强等特点。目前,常用的过氧化物硫化剂为过氧化二异丙苯(dicumyl peroxide,dcp),但dcp硫化过程中,会产生大量有刺激性气味的气体,且在后续生产和使用过程中气味难以消除,环境污染大,安全性低。

4.为避免出现dcp硫化产生有刺激性气味的气体等相关问题,现提出了采用双叔丁基过氧化异丙苯(bipb)作为硫化剂,其硫化过程不会产生有刺激性气味的气体,且最终制得的橡胶产品的物理机械性等可达到通过dcp硫化得到的橡胶产品的性能。然而,上述方案存在如下问题:采用bipb硫化得到的三元乙丙橡胶,其表面极易出现“喷霜”现象,即有大量的结晶物析出并附着于产品表面,影响后续的加工和使用。

5.针对bipb硫化三元乙丙橡胶出现的表面喷霜的问题,目前多采用如下几种方法进行处理:

①

减少bipb的用量,但会造成胶料硫化速率低、硫化时间长、生产效率低的问题;

②

与其他过氧化物硫化剂并用,但仍会存在大量有刺激性气味的气体出现的问题;

③

与硫黄硫化体系并用,制得的橡胶产品的压缩(拉伸)永久变形性能变差。

6.综上所述,在保证三元乙丙橡胶产品的耐压缩(拉伸)永久变性性能、生产过程中无有刺激性气体产生的基础上,我们急需一种不喷霜的bipb硫化三元乙丙橡胶。

技术实现要素:

7.本发明所要解决的技术问题:

8.目前,三元乙丙橡胶在使用或生产中存在的胶料产品耐压缩(拉伸)永久变形的性能差、或生产过程中会产生大量有刺激性气味气体、或胶料产品表面极易出现大量喷霜的问题。

9.本发明采用的技术方案:

10.本发明提供了一种不喷霜的bipb硫化三元乙丙橡胶,包括橡胶基料、硫化剂和硫化助剂;按质量份数计,所述橡胶基料包括生胶100份、氧化锌3-7份、炭黑50-150份和石蜡油20-100份;所述硫化剂包括bipb1.5-4.0份;所述硫化助剂包括双(4-苯氨基苯氧基)二甲基硅烷1.0-1.5份、聚乙二醇1.0-2.5份、三乙醇胺1.0-2.5份。

11.优选地,还包括加工助剂和防老剂中的一种或多种;

12.优选地,至少包括加工助剂或防老剂中的一种,且按质量份数计,当生胶为100份时,加工助剂为0-2份,防老剂为0-2份。

13.优选地,还包括炭黑n330、炭黑n550和炭黑n774中的一种或多种。

14.优选地,按质量份数计,当生胶为100份时,炭黑n330为0-50份,炭黑n550为0-100份,炭黑n774为0-100份,且炭黑n330、炭黑n550、炭黑n774的总份数为50-100份。

15.优选地,还包括轻质碳酸钙;按质量份数计,当生胶为100份时,轻质碳酸钙为0-100份。

16.优选地,所述聚乙二醇的分子量为3000-4000。

17.还提供了一种如上述的不喷霜的bipb硫化三元乙丙橡胶的制备方法,包括如下步骤:

18.s1将橡胶基料按量混炼,高温排胶,出片冷却,得到a炼胶;

19.s2将a炼胶置于开炼机中,加入硫化剂后混炼,左右割胶混炼均匀后下片冷却,得到不喷霜的bipb硫化三元乙丙橡胶。

20.优选地,步骤s1中,对生胶进行塑炼后,先加入混炼助剂进行混炼,再加入石蜡油混炼,后进行排胶。

21.优选地,步骤s1中,排胶温度为130-140℃。

22.本发明的技术机理及有益效果:

23.经研究发现:bipb硫化三元乙丙橡胶时,bipb在硫化温度下,分解产生双(2-羟基丙基)苯和乙酰基-羟基异丙苯等,上述分解产物在硫化过程中经高温加热,会在胶料中迁移至胶料表面并析出结晶物,进而形成“喷霜”现象。双(4-苯氨基苯氧基)二甲基硅烷可对双(2-羟基丙基)苯和乙酰基-羟基异丙苯等分解产物发挥稳定作用,通过阻止分解产物在胶料中的迁移,来阻断bipb分解产物在胶料表面形成的喷霜,最终得到耐压缩(拉伸)永久变形性能优异、生产过程无刺激性气味气体、不喷霜的bipb硫化三元乙丙橡胶。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

25.第一,本发明提供了一种不喷霜的bipb硫化三元乙丙橡胶,包括橡胶基料、硫化剂和硫化助剂;按质量份数计,橡胶基料包括生胶100份、氧化锌3-7份、炭黑50-150份和石蜡油20-100份;硫化剂包括bipb1.5-4.0份;硫化助剂包括双(4-苯氨基苯氧基)二甲基硅烷1.0-1.5份、聚乙二醇1.0-2.5份、三乙醇胺1.0-2.5份;

26.其中,生胶为三元乙丙橡胶生胶;还至少包括加工助剂和防老剂中的一种或多种,加工助剂为0-2份,防老剂为0-2份;所述碳黑包括炭黑n330、炭黑n550和炭黑n774中的一种或多种,炭黑n330为0-50份,炭黑n550为0-100份,炭黑n774为0-100份,且炭黑n330、炭黑n550、炭黑n774的总份数为50-100份;还包括轻质碳酸钙0-100份。

27.其中,所述聚乙二醇的分子量为3000-4000;加工助剂可选用硬脂酸、聚乙烯蜡、流

动助剂sc617a等常规的三元乙丙橡胶用加工助剂,防老剂可选用防老剂rd、防老剂mb等常规的三元乙丙橡胶用防老剂。

28.本发明中,双(4-苯氨基苯氧基)二甲基硅烷可对双(2-羟基丙基)苯和乙酰基-羟基异丙苯等分解产物发挥稳定作用,通过阻止分解产物在胶料中的迁移,来阻断bipb分解产物在胶料表面形成的喷霜;聚乙二醇可吸附bipb高温分解产物;又由于聚乙二醇为蜡状固体,即其分散效果不佳,因而采用三乙醇胺作为分散剂,使聚乙二醇充分均匀地分散于胶料中,更好地实现对bipb高温分解产物的吸收。

29.第二,本发明提供了一种如上述的不喷霜的bipb硫化三元乙丙橡胶的制备方法,包括如下步骤:

30.s1先对生胶进行塑炼,再加入混炼助剂进行混炼,后加入炭黑、石蜡油混炼,130-140℃条件下高温排胶,出片冷却,得到a炼胶;

31.s2将a炼胶置于加炼机中,加入硫化剂后混炼,左右割胶混炼均匀后下片冷却,得到不喷霜的bipb硫化三元乙丙橡胶;

32.其中,助剂包括氧化锌、加工助剂和防老剂中的一种或多种、以及轻质碳酸钙。

33.《实施例》

34.实施例1

35.称取生胶100g、氧化锌5g、硬脂酸1.5g、炭黑n550 40g、炭黑n33035g、石蜡油50g、bipb 3g、聚乙二醇1.5g、双(4-苯氨基苯氧基)二甲基硅烷1.0g和三乙醇胺1.5g。

36.将上述原料按如下操作,制备不喷霜的bipb硫化三元乙丙橡胶:

37.s1先将生胶投入密炼机中塑炼2分钟,后加入氧化锌、硬脂酸混炼1分钟,再交替投入炭黑n550、炭黑n330和石蜡油混炼10分钟,于135℃排胶,出片冷却,得到a炼胶。

38.s2待a炼胶温度降至室温,在开炼机上加bipb、聚乙二醇、三乙醇胺及双(4-苯氨基苯氧基)二甲基硅烷,加料结束后左右割胶5次,然后将辊距调整至0.1mm左右,将胶料薄通3次,冷却出片,即得到不喷霜的bipb硫化三元乙丙橡胶胶片。

39.将得到的胶片停放24小时后,将胶片在平板硫化机硫化试片,硫化工艺180℃

×

10min,压缩永久变形标准试样硫化工艺180℃

×

15min。试片、试样按技术要求停放后进行测试。

40.实施例2

41.称取生胶100g、氧化锌5g、硬脂酸1.5g、流动助剂sc617a 1.5g、防老剂mb 1.5g、炭黑n774 80g、炭黑n330 40g、轻质碳酸钙100g、石蜡油60g、bipb 3.5g、聚乙二醇1.5g、双(4-苯氨基苯氧基)二甲基硅烷1.0g和三乙醇胺1.5g。

42.将上述原料按如下操作,制备不喷霜的bipb硫化三元乙丙橡胶:

43.s1先将生胶投入密炼机中塑炼2分钟,后加入氧化锌、硬脂酸、流动助剂sc617a、防老剂mb混炼1分钟,再交替投入炭黑n774、炭黑n330和石蜡油混炼10分钟,于135℃排胶,出片冷却,得到a炼胶。

44.s2待a炼胶温度降至室温,在开炼机上加bipb、聚乙二醇、三乙醇胺及双(4-苯氨基苯氧基)二甲基硅烷,加料结束后左右割胶5次,然后将辊距调整至0.1mm左右,将胶料薄通3次,冷却出片,即得到不喷霜的bipb硫化三元乙丙橡胶胶片。

45.将得到的胶片停放24小时后,将胶片在平板硫化机硫化试片,硫化工艺180℃

×

10min,压缩永久变形标准试样硫化工艺180℃

×

15min。试片、试样按技术要求停放后进行测试。

46.《对比例》

47.对比例1

48.本对比例与实施例1的区别在于,用于制备三元乙丙橡胶的原料中,不包括聚乙二醇、双(4-苯氨基苯氧基)二甲基硅烷和三乙醇胺,且降低bipb的用量,具体如下。

49.称取生胶100g、氧化锌5g、硬脂酸1.5g、炭黑n550 40g、炭黑n33035g、石蜡油50g、bipb 1.5g,采用与实施例1相同的制备方法制得三元乙丙橡胶胶片。经过试验发现,本对比例中制备三元乙丙橡胶胶片的单位时间明显大于实施例1和实施例2中的制备时间。

50.对比例2

51.本对比例与实施例1的区别在于,不包括聚乙二醇、双(4-苯氨基苯氧基)二甲基硅烷和三乙醇胺,而硫化剂包括bipb1.5g和dcp2.5g,通过bipb与dcp并用来对三元乙丙橡胶进行硫化处理。其中,dcp是指过氧化二异丙苯。

52.对比例3

53.本对比例与实施例1的区别在于,不包括聚乙二醇、双(4-苯氨基苯氧基)二甲基硅烷和三乙醇胺,而硫化剂包括bipb1.5g、硫黄1.0g和促进剂1.5g,通过bipb与硫黄硫化体系并用来对三元乙丙橡胶进行硫化处理。

54.其中,促进剂可选择促进剂bz、促进剂cbs和促进剂tra中的一种或多种。本对比例中,促进剂包括促进剂bz 0.5g、促进剂cbs 0.8g和促进剂tra 0.2g。

55.《试验例》

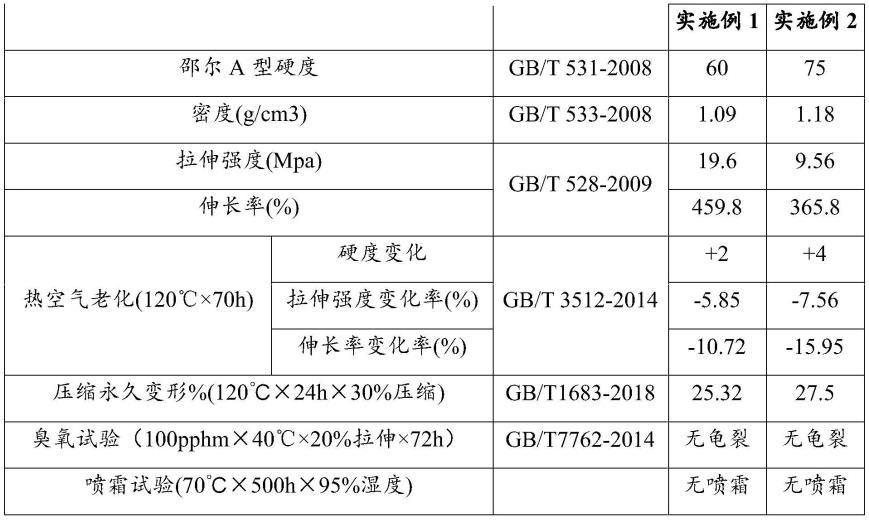

56.(1)将实施例1至,实施例2中的测试结果汇总如下表1:

[0057][0058][0059]

如表1所示,实施例1至实施例2中,所制得的bipb硫化三元乙丙橡胶胶片均无喷霜无龟裂,且其余各项性能指标均符合相关执行标准/方法。因此,可以说明本发明所提供的

bipb硫化三元乙丙橡胶及其制备方法确实能够解决现有的三元乙丙橡胶中出现的“喷霜”现象。

[0060]

(2)取实施例1与对比例1至3中的样品进行性能测试,并将试验结果汇总如下表2:

[0061][0062][0063]

如表2所示,对比例1中减少bipb用量,硫变t90数值增大近一倍,反应到产品的硫化时间延长,导致生产效率降低;对比例2中bipb与dcp并用,其物性等基本不受影响,但是做气味测试有明显的气味,而实施例1基本无气味;对比例3中,bipb与硫黄、促进剂并用,其物性影响不大,热老化性能与压缩永久变形明显变差。

[0064]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1