一种连续化制备聚醚的方法与流程

1.本发明属于聚醚多元醇制备的技术领域,具体涉及一种能够降低生产成本的连续化制备聚醚的方法。

背景技术:

2.聚醚多元醇是一种重要的化工原料,使用其生产的聚氨酯泡沫广泛应用于家具家电、汽车、航空航天、建筑、服装、包装等领域。受制于聚醚多元醇行业特点,市场上聚醚多元醇产能过剩,导致聚醚价格主要受原料价格影响,从而整体利润率很低,因此降低原料成本成为各聚醚厂家提高利润的发展方向。

3.连续化生产工艺一般采用双金属氰化物(dmc)催化剂进行催化,具有产能高、占地小、成本低等优点,已经被世界多个公司所采用,产能产量也在逐步扩大。在聚醚生产过程中,通常认为原料中的水分会降低dmc催化剂的活性甚至造成催化剂完全失活,因此无论是间歇还是连续化聚醚生产过程中均会严格控制原料水分含量。中国专利公开cn113087892a也曾报道通过添加酸来抑制水对催化剂的堕化作用,保护催化剂活性。然而实际生产过程中发现原料中微量水分可以与环氧化物发生反应生成聚醚,而水作为一种二官能度的起始剂与聚醚生产常用的小分子二元醇相比,其成本是及其低廉的,因此若能使用水作为起始剂进行聚醚多元醇的生产,将会大大节省原料成本。

技术实现要素:

4.本发明针对现有技术中存在的问题,提供了一种可低成本地连续化制备聚醚多元醇的方法。

5.为实现上述目的,本发明采用如下技术方案。

6.一种连续化制备聚醚的方法,包括以下步骤:

7.1)向反应釜中预先加入聚醚多元醇和双金属氰化物(dmc)催化剂,加热升温后通入环氧化物进行诱导反应,

8.2)待催化剂诱导反应成功后,向反应釜中连续地通入环氧化物、dmc催化剂和起始剂进行反应,反应产物从釜顶流出进入老化釜,老化完成后得到聚醚;

9.其中,起始剂为水或水和二元醇的混合物,并控制起始剂的加入量使得在连续运行条件下反应体系平均含水量大于或等于0.01wt%且小于或等于1.15wt%,所述反应体系平均含水量为起始剂中水分按照进料比例换算至总进料量的重量百分比。

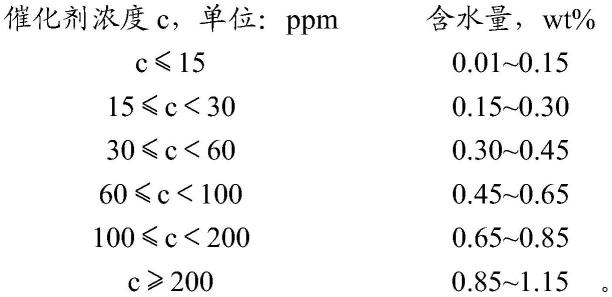

10.更优选地,按照反应体系中的催化剂的浓度使所述反应体系中的平均含水量控制在下述范围内:

11.催化剂浓度c,单位:ppm含水量,wt%c≤150.01~0.1515≤c<300.15~0.3030≤c<600.30~0.45

60≤c<1000.45~0.65100≤c<2000.65~0.85c≥2000.85~1.15。

12.所述反应体系中的平均含水量为起始剂中水分按照进料比例折算至总进料量的浓度,并非实际所得聚醚产品中水分数值。

13.优选地,在所述方法中,步骤1)中,预先加入的聚醚多元醇羟值为20~280mg koh/g,优选为40~120mg koh/g。

14.优选地,在步骤1)中,加入的催化剂量较大,预先加入的物料中dmc催化剂的浓度为20~5000ppm,优选为60~1000ppm。

15.优选地,反应釜温度升至130~190℃,优选为145~160℃。

16.优选地,所述环氧化物为环氧乙烷、环氧丙烷或两者任意比例的混合物。

17.优选地,在步骤1)的诱导反应中的环氧化物的加入量为预先加入聚醚多元醇质量的1%~5%。

18.所述dmc催化剂为常规市售催化剂。

19.优选地,在所述方法中,步骤2)中,所述二元醇为选自乙二醇、丙二醇、二乙二醇和二丙二醇中的一种或多种混合物。

20.优选地,在步骤2)中,按照产品羟值20~168mgkoh/g来控制加入环氧化物和起始剂的比例。

21.所述反应釜催化剂浓度(c)是指反应体系中的催化剂浓度。

22.环氧化物、dmc催化剂和小分子起始剂的进料方式可以采用本领域的常规方式。

23.系统稳定后,反应釜和老化釜温度为130~190℃,压力为0~1mpa。

24.优选地,根据本发明所述的方法制备的聚醚的羟值为20~168mg koh/g。

25.优选地,根据本发明所述的方法制备的聚醚的粘度为100~10000cp@25℃,更优选100~2000cp@25℃。

26.优选地,根据本发明所述的方法制备的聚醚的分子量分布为1.00~2.00。

27.本发明具有以下优点:

28.通过将二官能度的起始剂全部或部分替换为水,可以大大降低聚醚多元醇生产过程的原料成本,且可以使产品各项指标与常规工艺聚醚保持一致。另外通过控制不同条件下的含水量,可以充分保证催化剂的活性,保障生产设备的安全稳定运行。

具体实施方式

29.下面通过实施例对本发明所提供的方法给予进一步的说明,但本发明包括但不限于所列出的实施例,还应包括在本发明的权利要求范围内的其他任何公知改变。

30.产品性能测试方法:

31.聚醚多元醇羟值测试方法参考:gb/t 12008.3-2009

32.聚醚多元醇粘度测试方法参考:gb/t 12008.7-2009

33.聚醚多元醇分子量分布测试方法采用凝胶色谱法(gpc)。

34.实施例1

35.(1)催化剂浆料的制备:预先将0.3g dmc催化剂(淮安巴德聚氨酯科技有限公司)

分散到1.5kg聚醚多元醇(聚醚底料,羟值56mgkoh/g)中配置催化剂浆料,并加入到催化剂浆料罐中。

36.(2)诱导反应:取0.06g dmc催化剂分散于1.5kg聚醚多元醇(聚醚底料,羟值56mg koh/g)中得到分散液,将分散液加入到5l反应釜中,升温至150℃,加入50g环氧丙烷进行诱导。

37.(3)聚合反应:待反应釜压力迅速下降、温度迅速上升时表明催化剂已经成功激活,然后开始连续地进料丙二醇和水的混合物(含水量10wt%,折算至反应体系浓度为0.247wt%)、环氧乙烷、环氧丙烷混合物和催化剂浆料(丙二醇∶水∶环氧丙烷∶环氧乙烷∶催化剂浆料的质量比=9∶1∶304.7∶33.9∶56.7),待反应釜满液后聚醚多元醇从釜顶溢流至老化釜中进行老化反应,老化釜满液后聚醚多元醇从老化釜釜顶溢流进入产品储罐。连续稳定运行期间控制反应釜温度为150℃、反应釜压力0.4mpa、催化剂浓度为28ppm、停留时间2h,最终得到产品羟值56.12mgkoh/g,粘度360cp(25℃),分子量分布1.20。

38.对比例1

39.基于实施例1,在其他条件相同情况下,起始剂采用丙二醇,按所需比例进料,所得产品羟值56.03mgkoh/g,粘度355cp(25℃),分子量分布1.21。

40.实施例2

41.(1)催化剂浆料的制备:预先将0.75gdmc催化剂(淮安巴德聚氨酯科技有限公司)分散到1.5kg聚醚多元醇(聚醚底料,羟值112mgkoh/g)中配置催化剂浆料,并加入到催化剂浆料罐中。

42.(2)诱导反应:取0.25gdmc催化剂分散于2.5kg聚醚多元醇(聚醚底料,羟值112mgkoh/g)中得到分散液,将分散液加入到5l反应釜中,升温至150℃,加入50g环氧丙烷进行诱导。

43.(3)聚合反应:待反应釜压力迅速下降、温度迅速上升时表明催化剂已经成功激活,然后开始连续地(目标羟值112mgkoh/g)进料乙二醇和水的混合物(含水量17wt%,折算至反应体系浓度为0.63wt%)、环氧丙烷、催化剂浆料(乙二醇∶水∶环氧丙烷∶催化剂浆料的质量比=83∶17∶2187.2∶403.6),待反应釜满液后聚醚多元醇从釜顶溢流至老化釜中进行老化反应,老化釜满液后聚醚多元醇从老化釜釜顶溢流进入产品储罐。连续稳定运行期间控制反应釜温度为180℃、反应釜压力0.5mpa、催化剂浓度为75ppm、停留时间4h,最终得到产品羟值111.45mgkoh/g,粘度160cp(25℃),分子量分布1.25。

44.对比例2

45.基于实施例2,在其他条件相同情况下,起始剂采用乙二醇,按所需比例进料,所得产品羟值111.87mgkoh/g,粘度162cp(25℃),分子量分布1.24。

46.实施例3

47.(1)催化剂浆料的制备:预先将0.45gdmc催化剂(淮安巴德聚氨酯科技有限公司)分散到1.5kg聚醚多元醇(聚醚底料,羟值28mgkoh/g)中配置催化剂浆料,并加入到催化剂浆料罐中。

48.(2)诱导反应:取0.25gdmc催化剂分散于2.5kg聚醚多元醇(聚醚底料,羟值28mgkoh/g)中得到分散液,将分散液加入到5l反应釜中,升温至170℃,加入30g环氧丙烷进行诱导。

49.(3)聚合反应:待反应釜压力迅速下降、温度迅速上升时表明催化剂已经成功激活,然后开始连续地(目标羟值28mgkoh/g)进料水(折算至反应体系浓度为0.394wt%)、环氧丙烷、催化剂浆料(水∶环氧丙烷∶催化剂浆料的质量比=1∶221.6∶30.9),待反应釜满液后聚醚多元醇从釜顶溢流至老化釜中进行老化反应,老化釜满液后聚醚多元醇从老化釜釜顶溢流进入产品储罐。连续稳定运行期间控制反应釜温度为180℃、反应釜压力0.5mpa、催化剂浓度为36.6ppm、停留时间6h,最终得到产品羟值28.23mgkoh/g,粘度950cp(25℃),分子量分布1.16。

50.对比例3

51.基于实施例3,在其他条件相同情况下,起始剂采用二乙二醇,按所需比例进料,所得产品羟值28.05mgkoh/g,粘度940cp(25℃),分子量分布1.24。

52.实施例4

53.(1)催化剂浆料的制备:预先将3g dmc催化剂(淮安巴德聚氨酯科技有限公司)分散到1.5kg聚醚多元醇(聚醚底料,羟值47mgkoh/g)中配置催化剂浆料,并加入到催化剂浆料罐中。

54.(2)诱导反应:取1.5g dmc催化剂分散于2.5kg聚醚多元醇(聚醚底料,羟值47mgkoh/g)中得到分散液,将分散液加入到5l反应釜中,升温至140℃,加入60g环氧丙烷进行诱导。

55.(3)聚合反应:待反应釜压力迅速下降、温度迅速上升时表明催化剂已经成功激活,然后开始连续地按照所需比例(目标羟值47mgkoh/g)进料二乙二醇和水(折算至反应体系浓度为1.14wt%)、环氧丙烷和环氧乙烷的混合物(环氧乙烷占比20wt%)、催化剂浆料(二乙二醇∶水∶环氧丙烷∶环氧乙烷∶催化剂浆料的质量比=2∶1∶57.2∶14.3∶13.1),待反应釜满液后聚醚多元醇从釜顶溢流至老化釜中进行老化反应,老化釜满液后聚醚多元醇从老化釜釜顶溢流进入产品储罐。连续稳定运行期间控制反应釜温度为140℃、反应釜压力0.3mpa、催化剂浓度为299ppm、停留时间8h,最终得到产品羟值112.20mgkoh/g,粘度180cp(25℃),分子量分布1.19。

56.对比例4

57.基于实施例4,在其他条件相同情况下,起始剂采用二丙二醇,按所需比例进料,所得产品羟值112.11mgkoh/g,粘度184cp(25℃),分子量分布1.20。

58.实施例5

59.(1)催化剂浆料的制备:预先将1.5g dmc催化剂(淮安巴德聚氨酯科技有限公司)分散到1.5kg聚醚多元醇(聚醚底料,羟值23mgkoh/g)中配置催化剂浆料,并加入到催化剂浆料罐中。

60.(2)诱导反应:取2.5g dmc催化剂分散于2.5kg聚醚多元醇(聚醚底料,羟值23mgkoh/g)中得到分散液,将分散液加入到5l反应釜中,升温至160℃,加入40g环氧丙烷进行诱导。

61.(3)聚合反应:待反应釜压力迅速下降、温度迅速上升时表明催化剂已经成功激活,然后开始连续地按照所需比例(目标羟值23mgkoh/g)进料水(折算至反应体系浓度为0.35wt%)、环氧乙烷、催化剂浆料(水∶环氧乙烷∶催化剂浆料的质量比=1∶270.0∶12.9),待反应釜满液后聚醚多元醇从釜顶溢流至老化釜中进行老化反应,老化釜满液后聚醚多元

醇从老化釜釜顶溢流进入产品储罐。连续稳定运行期间控制反应釜温度为160℃、反应釜压力0.4mpa、催化剂浓度为45ppm、停留时间6h,最终得到产品羟值22.86mgkoh/g,粘度205cp(60℃),分子量分布1.26。

62.对比例5

63.基于实施例5,在其他条件相同情况下,起始剂采用乙二醇,按所需比例进料,所得产品羟值22.99mgkoh/g,粘度215cp(25℃),分子量分布1.26。

64.在本发明中,通过使用水或其混合物,在产品各项指标与常规工艺聚醚保持一致的情况下,可以大大降低聚醚多元醇生产过程的原料成本。另外通过控制不同条件下的含水量,可以充分保证催化剂的活性,保障生产设备的安全稳定运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1