一种浓香油茶籽油的制备方法与流程

1.本发明涉及油茶籽油加工领域,具体涉及一种浓香油茶籽油的制备方法。

背景技术:

2.油茶是我国特有的木本油料,也是我国大力发展的油料作物,其综合利用价值很高,不仅富含丰富的营养活性成分,还具有独特的清香味。

3.目前,传统的加工模式虽然能满足油茶籽油单一的精炼要求,但大部分的浓香成分被挥发,营养成分也易损失,严重削弱了油茶籽油的综合品质。基于此,cn201610288338.0公开了一种浓香油茶籽油的制备方法,其工艺步骤包括:清理、焙烤、粉碎、制浆、水洗提香、离心脱渣、吸附纯化、溶合增香,提油效率达90%以上,可以有效地解决了现有油茶籽制油技术中饼粕残油高的问题。同时,该发明制得的油茶籽油符合国家一级压榨油茶籽油标准,并具有浓郁、纯正的油茶籽油独有香味,且活性营养成分留存度高,无任何溶剂残留,但是需要单独酸洗进行呈香物质的制备,操作较为麻烦,实际运用时,很容易发生由于呈现物质的提取率较低引起的所得的油茶籽油的香味程度较差的情况,油茶籽油的品质不易把握。cn201811096113.0公开了一种浓香油茶籽油的制备方法,其制备过程如下:

⑴

、油茶果选择;

⑵

、干燥:

①

、一次干燥;

②

、二次干燥;

⑶

、筛分;

⑷

、粉碎;

⑸

、压榨:

①

、一次压榨;

②

、二次压榨;

③

、三次压榨;

⑹

、吸附处理:

①

、一次压榨油吸附处理;

②

、二次压榨油吸附处理;

⑺

、冷冻处理:

①

、吸附处理一次压榨油冷冻处理;

②

、吸附处理二次压榨油冷冻处理;

⑻

、一次混合;

⑼

、一次蒸馏;

⑽

、二次混合;

⑾

、二次蒸馏;

⑿

、三次混合。具有清香浓厚、营养成分高效富集等特点,但是,其制备过程耗时较长,特别是干燥所需的时间,且整个流程步骤较为繁琐。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种香气浓厚、营养成分富集程度高的浓香油茶籽油的制备方法,整个制备过程耗时较短,浓香油茶籽油的品质易把握。

5.为实现上述目的,本发明采取的技术方案为:一种浓香油茶籽油的制备方法,包括如下步骤:s1、选用新鲜的、无霉变、无虫害的油茶果作为原料,进行梯度真空微波喷动干燥,梯度真空微波喷动干燥分为两个环节,第一个环节:真空压力波动范围为8~10 kpa,喷动温度30℃,喷动频率为3.3 r/min,微波功率15.6w/g,干燥至水分含量为10%~15%;第二环节:真空压力波动范围为12~15 kpa,喷动温度30℃,喷动频率为3.3 r/min,微波功率20w/g,干燥至油茶果壳全部爆开,备用;s2、将完成梯度真空微波喷动干燥处理的油茶果经筛分机处理,除去油茶果壳,收集油茶籽仁,备用;s3、将收集到的油茶籽仁置于-18℃条件下,冷冻脆化3~5h后,在20~30℃条件下粉碎后,投入液压三辊轧胚机内反复研磨至粒径为10~30μm,得油茶籽仁粉;

s4、将所得的油茶籽仁粉置于酶解罐,按料水比1:2.7的比例倒入含有α-淀粉酶、酸性蛋白酶、果胶酶的纯净水酶解4h,高温灭酶后,干燥,备用;s5、将酶解后的油茶籽仁粉装入低温压榨机中,在其出油口套装夹套并固定,然后,在0~10℃下压榨处理至油茶籽仁粉饼中的含油率降至3%,收集压榨油;s6、将所得的压榨油进行瞬时高压处理,压力为300~500 mpa,循环处理2~3次,处理流速为4~6l/h,压榨油温度为20~25℃。

6.进一步地,所述步骤s4中,纯净水中α-淀粉酶、酸性蛋白酶、果胶酶的含量均为10%。

7.进一步地,在进行瞬时高压处理前,需完成压榨油的吸附处理,具体的,将压榨油泵入装填有由碱性活性炭与膨润土按2~3:1的重量比例混配的一次吸附剂或由膨润土与粒径小于0.2mm的沸石颗粒按1.5~2.5:1的重量比例组成的一次吸附剂的过滤器中,循环处理6~8h。

8.进一步地,在酶解后,还包括将所得的酶解液迅速冷冻后再自然解冻,使提取物中淀粉老化沉淀,收集上清液,剩余部分离心,收集离心液体并合并于上清液中的步骤。

9.本发明具有以下有益效果:本发明采用梯度真空微波喷动干燥的方式对油茶果进行干燥处理,可以有效地保留油茶果所含有的营养和特有的香气,避免了传统方式的水洗、碱洗、干燥等过程中的成分损失,同时,耗费时间短;本发明通过梯度真空微波喷动干燥联合酶解的方式,可以提高提油效率,达到95%以上;本发明通过瞬时高压处理的方式,可以显著提高浓香油茶籽油内挥发性呈香物质的含量,达80μg/g以上。

具体实施方式

10.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

11.实施例1一种浓香油茶籽油的制备方法,包括如下步骤:s1、选用新鲜的、无霉变、无虫害的油茶果作为原料,进行梯度真空微波喷动干燥,梯度真空微波喷动干燥分为两个环节,第一个环节:真空压力波动范围为8 kpa,喷动温度30℃,喷动频率为3.3 r/min,微波功率15.6w/g,干燥至水分含量为15%;第二环节:真空压力波动范围为12 kpa,喷动温度30℃,喷动频率为3.3 r/min,微波功率20w/g,干燥至油茶果壳全部爆开,备用;s2、将完成梯度真空微波喷动干燥处理的油茶果经筛分机处理,除去油茶果壳,收集油茶籽仁,备用;s3、将收集到的油茶籽仁置于-18℃条件下,冷冻脆化3h后,在30℃条件下粉碎后,投入液压三辊轧胚机内反复研磨至粒径为20μm,得油茶籽仁粉;s4、将所得的油茶籽仁粉置于酶解罐,按料水比1:2.7的比例倒入含有α-淀粉酶、

酸性蛋白酶、果胶酶的纯净水酶解4h,其中,纯净水中α-淀粉酶、酸性蛋白酶、果胶酶的含量均为10%,高温灭酶后,将所得的酶解液迅速冷冻后再自然解冻,使提取物中淀粉老化沉淀,收集上清液,剩余部分离心,收集离心液体并合并于上清液中,干燥,备用;s5、将酶解后的油茶籽仁粉装入低温压榨机中,在其出油口套装夹套并固定,然后,在0℃下压榨处理至油茶籽仁粉饼中的含油率降至3%,收集压榨油;s6、将压榨油泵入装填有由碱性活性炭与膨润土按2:1的重量比例混配的一次吸附剂或由膨润土与粒径小于0.2mm的沸石颗粒按1.5:1的重量比例组成的一次吸附剂的过滤器中,循环处理8h;s7、将所得的压榨油进行瞬时高压处理,压力为300 mpa,循环处理3次,处理流速为4l/h,压榨油温度为25℃。

12.实施例2一种浓香油茶籽油的制备方法,包括如下步骤:s1、选用新鲜的、无霉变、无虫害的油茶果作为原料,进行梯度真空微波喷动干燥,梯度真空微波喷动干燥分为两个环节,第一个环节:真空压力波动范围为9 kpa,喷动温度30℃,喷动频率为3.3 r/min,微波功率15.6w/g,干燥至水分含量为12.5%;第二环节:真空压力波动范围为13.5 kpa,喷动温度30℃,喷动频率为3.3 r/min,微波功率20w/g,干燥至油茶果壳全部爆开,备用;s2、将完成梯度真空微波喷动干燥处理的油茶果经筛分机处理,除去油茶果壳,收集油茶籽仁,备用;s3、将收集到的油茶籽仁置于-18℃条件下,冷冻脆化4h后,在25℃条件下粉碎后,投入液压三辊轧胚机内反复研磨至粒径为20μm,得油茶籽仁粉;s4、将所得的油茶籽仁粉置于酶解罐,按料水比1:2.7的比例倒入含有α-淀粉酶、酸性蛋白酶、果胶酶的纯净水酶解4h,其中,纯净水中α-淀粉酶、酸性蛋白酶、果胶酶的含量均为10%,高温灭酶后,将所得的酶解液迅速冷冻后再自然解冻,使提取物中淀粉老化沉淀,收集上清液,剩余部分离心,收集离心液体并合并于上清液中,干燥,备用;s5、将酶解后的油茶籽仁粉装入低温压榨机中,在其出油口套装夹套并固定,然后,在5℃下压榨处理至油茶籽仁粉饼中的含油率降至3%,收集压榨油;s6、将压榨油泵入装填有由碱性活性炭与膨润土按2.5:1的重量比例混配的一次吸附剂或由膨润土与粒径小于0.2mm的沸石颗粒按2:1的重量比例组成的一次吸附剂的过滤器中,循环处理7h;s7、将所得的压榨油进行瞬时高压处理,压力为400 mpa,循环处理2次,处理流速为5l/h,压榨油温度为22℃。

13.实施例3一种浓香油茶籽油的制备方法,包括如下步骤:s1、选用新鲜的、无霉变、无虫害的油茶果作为原料,进行梯度真空微波喷动干燥,梯度真空微波喷动干燥分为两个环节,第一个环节:真空压力波动范围为10 kpa,喷动温度30℃,喷动频率为3.3 r/min,微波功率15.6w/g,干燥至水分含量为10%;第二环节:真空压力波动范围为15 kpa,喷动温度30℃,喷动频率为3.3 r/min,微波功率20w/g,干燥至油茶果壳全部爆开,备用;

s2、将完成梯度真空微波喷动干燥处理的油茶果经筛分机处理,除去油茶果壳,收集油茶籽仁,备用;s3、将收集到的油茶籽仁置于-18℃条件下,冷冻脆化5h后,在20℃条件下粉碎后,投入液压三辊轧胚机内反复研磨至粒径为20μm,得油茶籽仁粉;s4、将所得的油茶籽仁粉置于酶解罐,按料水比1:2.7的比例倒入含有α-淀粉酶、酸性蛋白酶、果胶酶的纯净水酶解4h,其中,纯净水中α-淀粉酶、酸性蛋白酶、果胶酶的含量均为10%,高温灭酶后,将所得的酶解液迅速冷冻后再自然解冻,使提取物中淀粉老化沉淀,收集上清液,剩余部分离心,收集离心液体并合并于上清液中,干燥,备用;s5、将酶解后的油茶籽仁粉装入低温压榨机中,在其出油口套装夹套并固定,然后,在10℃下压榨处理至油茶籽仁粉饼中的含油率降至3%,收集压榨油;s6、将压榨油泵入装填有由碱性活性炭与膨润土按3:1的重量比例混配的一次吸附剂或由膨润土与粒径小于0.2mm的沸石颗粒按2.5:1的重量比例组成的一次吸附剂的过滤器中,循环处理6h;s7、将所得的压榨油进行瞬时高压处理,压力为500 mpa,循环处理2次,处理流速为6l/h,压榨油温度为20℃。

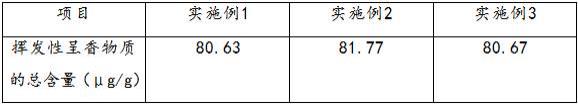

14.采用顶空固相微萃取(hs-spme)气相色谱-质谱(gc-ms)联用仪对实施例1、实施例2、实施例3制备的浓香油茶籽油抽样测定其挥发性呈香物质的总含量,其测定结果如下表:表1:各油样挥发性呈香物质的总含量测定结果从表1中可以看出,本发明制得的浓香油茶籽油中的挥发性呈香物质的总含量达80μg/g以上,远高于市售的油茶籽油。

15.同时测定了每100g实施例1、实施例2、实施例3所得的油样中的不饱和脂肪酸、单不饱和脂肪酸、甾醇类含量、多酚类物质含量,结果如表2。

16.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1