一种高耐热的聚丁二酸丁二醇酯组合物及其制备方法

1.本发明属于高分子材料技术领域,更具体地,涉及一种高耐热的聚丁二酸丁二醇酯组合物及其制备方法。

背景技术:

2.传统的石油基高分子材料具有耐溶剂性、高透明度、质量轻、绝缘性、易加工性和力学性能优异等特点,已经被广泛应用于包装、农业、医疗、建筑领域,在材料大家族中占有举足轻重的作用;然而,传统塑料(如聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯等)性能稳定,难以降解,已经造成严重城市、森林和海洋环境污染问题,因此,研究开发完全可生物降解性的高分子材料已成为现今国内外的研究热点。

3.聚丁二酸丁二醇酯(pbs)属于典型的可降解高分子材料,这类材料在自然界中可全部降解为水和二氧化碳,它的原料丁二酸与1,4-丁二醇既可以从石油资源中获得,也可以从生物资源中发酵提炼而成;聚丁二酸丁二醇的力学性能接近与传统塑料聚乙烯和聚丙烯,耐热性优于聚乳酸,力学强度高于聚己内酯,加工性能优异。因此,加大这类材料的研究和使用可以节约宝贵的石油资源,而且材料使用后不会给环境带来任何负面影响,市场前景广阔。

4.聚丁二酸丁二醇酯的分子链中的酯基容易被微生物攻击,进而在自然界中易发生降解反应;然而,由于酯基的存在,使其在加工和使用过程中容易受水、热、氧、光作用发生热降解,整个过程不仅改变了聚丁二酸丁二醇酯的化学结构,还使其分子量降低,材料变脆、表面开裂、热稳定性能、耐热性能和力学性能均降低,同时伴随着黄变,这导致这类材料加工性能变差,也使其应用,如包装领域、餐饮行业和地膜等领域,受到很大的限制。由此可见,提升此类材料的热稳定性能和耐热性对加工、储存和应用是一项非常重要,也是非常有意义的工作。

5.聚丁二酸丁二醇酯热稳定性和耐热性主要与其分子结构和结晶性能有关,为了提高聚丁二酸丁二醇酯材料的热稳定性和耐热性,科研人员做了大量的工作。目前,主要通过共混和共聚方法提升聚丁二酸丁二醇酯的热稳定性。

6.通过将聚丁二酸丁二醇酯普遍与无机添加剂、有机添加剂和高分子聚合物共混可以提高pbs的热稳定性。

7.中国专利申请cn113321905a公开了一种低气味耐热吸管生物降解材料,此种材料通过将10-30份的孔状纳米二氧化硅无机粉体与聚乳酸和聚丁二酸丁二醇酯共混,提高了材料的耐热性和强度,同时降低了材料的气味,但是,无机添加剂的不可降解性影响了聚丁二酸丁二醇酯的生物降解性能,同时存在相容性不好的问题;与其他高分子聚合物共混则会存在相容性差的问题,同时使材料的力学性能变差;中国专利申请cn113321905a公开了一种改性淀粉/聚丁二酸丁二醇酯复合材料,二异氰酸酯改性后的淀粉的疏水性较好,接触角由112.7

°

增加到144.2

°

,并且提高了淀粉与聚丁二酸丁二醇酯的相容性,然而有机添加剂淀粉的大量引入降低了材料的拉伸强度和冲击强度。

8.很多研究者通过共聚提高pbs的耐热性能。

9.中国专利申请cn114133539a公开了一种可降解的共聚物及其制备方法,可降解共聚物的制备方法是将具有醚键和环状结构的二元醇与丁二酸和1,4丁二醇单体通过熔融缩聚法进行共聚,得到的pbs共聚物改善了亲水性和结晶性,从而提升了pbs聚酯的韧性,然而,由于共聚物中存在环状结构,降低了pbs聚酯的强度和热性能。

10.因此,现有的提高pbs热稳定性和耐热性的改性方法都会因为共聚单体的引入或大量添加相容性差的物质,造成聚丁二酸丁二醇酯材料力学性能或降解性能的下降。因此,在保证高生物降解性能基础上,现有技术无法使pbs同时具有高热稳定性、高耐热性和高力学性能。

11.鉴于此,特提出本发明。

技术实现要素:

12.为解决上述技术中存在的缺陷,本发明提供了一种高耐热的聚丁二酸丁二醇酯组合物及其制备方法。

13.为实现上述目的,本发明的技术方案如下:本发明一方面提供了一种高耐热的聚丁二酸丁二醇酯组合物,按重量份计,所述聚丁二酸丁二醇酯组合物包括:聚丁二酸丁二醇酯100份,抗氧剂0.002-1份。

14.具体地,在上述技术方案中,所述抗氧剂为受阻酚类抗氧剂和/或亚磷酸酯类抗氧剂。

15.详细地,在上述技术方案中,所述受阻酚类抗氧剂为四{β-(3,5-二叔丁基-4-羟基苯基)丙酸}季戊四(醇)酯(抗氧剂1010)、β-(3,5-二叔丁基-4-羟基苯基)丙酸十八酯(抗氧剂1076)、1,3,5-三甲基-2,4,6(3,5-叔丁基-4-羟基苄基)苯(抗氧剂330)、2,6-二叔丁基-4-甲基-苯酚(抗氧剂bht)、3,9-双[2-[3-(3-叔丁基-4-羟基-5-甲基苯基)-丙酰氧基]-1,1-二甲基乙基]-2,4,8,10-四氧杂螺[5.5]十一烷(抗氧剂ga-80)、2,2

’‑

亚甲基双(4-甲基-6-叔丁基-苯酚)(抗氧剂2246)、n,n'-1,6-亚已基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺](抗氧剂1098)、n,n'-双[3-(3,5-二叔丁基-4-羟基苯1,2-双[β-(3,5-二叔丁基-4-羟基苯基)丙酰]肼(抗氧剂1024)、二[3-(1,1-二甲基乙基)-4-羟基-5-甲基苯丙酸]三聚乙二醇(抗氧剂245)中的一种或多种,优选为抗氧剂1010和/或抗氧剂1076。

[0016]

详细地,在上述技术方案中,所述亚磷酸酯类抗氧剂为磷酸、磷酸三苯酯、磷酸三甲酯、三(2,4-二叔丁基苯基)亚磷酸酯(抗氧剂168)、四(2,4-二叔丁基苯基-4,4

‘‑

联苯基)双亚磷酸酯(抗氧剂p-epq)、二(2,4-二叔丁基苯基)季戊四醇双二亚磷酸酯(抗氧剂th-24)、二(2,6-二叔丁基-4-甲苯基)季戊四醇双二亚磷酸酯(抗氧剂pep-36)、双(十八烷基)季戊四醇二亚磷酸酯(抗氧剂618)、二(2,4-二枯基苯基)季戊四醇双二亚磷酸酯(抗氧剂686)、2,2

’‑

亚乙基双(4,6-二叔丁基苯基)氟代亚磷酸酯、2,4,6-三叔丁基苯基季戊四醇双亚磷酸酯(抗氧剂633)中的一种或多种,优选为抗氧剂168和/或抗氧剂pep-36。

[0017]

本发明另一方面还提供了上述高耐热的聚丁二酸丁二醇酯组合物的制备方法,具体为:在聚丁二酸丁二醇酯的制备过程中将抗氧剂加入,和/或,将抗氧剂与制备得到的聚丁二酸丁二醇酯共混。

[0018]

具体地,在上述技术方案中,所述抗氧剂的总加入量为聚丁二酸丁二醇酯的0.002-1 wt%。

[0019]

在上述技术方案中,所述聚丁二酸丁二醇酯的制备过程包括:s1、将丁二酸和/或丁二酸二甲酯、1,4-丁二醇和催化剂按比例混匀后,置于密闭反应器内,加热至120-190 ℃,酯化反应1-3 h,得到酯化产物;s2、将反应体系的真空度降至5-1000 pa,同时加热至190-240 ℃,缩聚反应1-10 h,即可。

[0020]

进一步地,在上述技术方案中,所述聚丁二酸丁二醇酯的制备过程还包括:将缩聚反应得到的产物进行后处理,所述后处理包括,向缩聚反应结束后的反应体系中通入惰性气体至常压后,出料,冷却后成型,干燥后备用。

[0021]

再进一步地,在上述技术方案中,所述催化剂为二丁基氧化锡、醋酸锌、钛酸四丁酯和三氧化锑中的至少一种,优选为钛酸四丁酯;所述催化剂的加入量为总投料量(包括1,4-丁二醇、丁二酸和/或丁二酸二甲酯)的0.0005-5 wt%。

[0022]

具体地,在上述技术方案中,在聚丁二酸丁二醇酯的制备过程中加入抗氧剂的过程具体包括,在酯化反应前加入抗氧剂和/或在缩聚反应前加入抗氧剂。

[0023]

在上述技术方案中,将抗氧剂与制备得到的聚丁二酸丁二醇酯共混的过程具体包括:将抗氧剂按比例加入到缩聚反应得到的聚丁二酸丁二醇酯中,在90-200 ℃下螺杆共混2-30 min,共混完成后依次经冷切粒和干燥,即可。

[0024]

又进一步地,在上述技术方案中,所述抗氧剂为受阻酚类抗氧剂和/或亚磷酸酯类抗氧剂。

[0025]

具体地,所述受阻酚类抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂330、抗氧剂bht、抗氧剂ga-80、抗氧剂irganox-1019、抗氧剂2246、抗氧剂1098、抗氧剂1024和抗氧剂245中一种或多种;所述亚磷酸酯类抗氧剂为磷酸、磷酸三苯酯、磷酸三甲酯、抗氧剂168、抗氧剂p-epq、抗氧剂th-24、抗氧剂pep-36、抗氧剂618、抗氧剂686、2,2

’‑

亚乙基双(4,6-二叔丁基苯基)氟代亚磷酸酯和抗氧剂633中的至少一种,优选为抗氧剂168和/或抗氧剂pep-36。

[0026]

本发明与现有技术相比,具有以下优点:本发明通过在聚丁二酸丁二醇酯的制备过程中加入抗氧剂和/或将抗氧剂与制备得到的聚丁二酸丁二醇酯共混,可得到色度良好、分子量高、熔指低、热稳定性能较高且耐热性能优异的聚丁二酸丁二醇酯组合物,其制备方法简单可行,适合大批量工业化生产,且所制备得到的组合物产品尤其适用于餐饮行业、地膜和薄膜包装等,实际应用前景广阔。

具体实施方式

[0027]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。

[0028]

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

实施例中,如无特别说明,所用手段均为本领域常规的手段。

[0030]

本文中所用的术语“包含”、“包括”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括

未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0031]

此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0032]

在本发明的以下实施例中,所用的原料均为市售产品,未经特殊处理直接使用。

[0033]

在本发明的以下实施例中,所采用的分析测试方法说明如下:1、耐热性能测试称取5-10 mg的样品置于氧化铝坩埚中,采用德国耐驰公司sta449f3热失重分析仪,在氮气氛围下,以10 ℃/min的扫描速率升温至700℃进行耐热性能测试。

[0034]

2、熔融指数测试采用北京北方华测科技有限公司hcrz-400b熔体流动速率仪,样品测试温度为190℃,压力为2.16kg,每种样品测试三次,取平均值。

[0035]

3、热变形温度测试按照gb/t 1634-2标准测试,样条尺寸为80mm

×

10mm

×

4mm,压力为0.45mpa,升温速率为2℃/min。

[0036]

4、色度测试采用美国hunterlab色差仪进行色度测试,每种样品测试三次,取平均值。

[0037]

实施例1将重量比1:1.2的丁二酸和1,4-丁二醇、总投料量0.02 wt%的四{β-(3,5-二叔丁基-4-羟基苯基)丙酸}季戊四(醇)酯、总投料量的0.0005 wt%的钛酸四丁酯混合均匀加入到反应釜中,在120℃下酯化1h;随后,将温度升至190℃,体系真空度由常压逐渐降至50pa,维持压力和温度,反应5h;反应结束后,向体系中充入氮气,使体系内压力恢复常压,然后开始出料,将聚合物放入真空干燥箱70℃干燥5h备用。

[0038]

实施例2将重量比1:1.6的丁二酸和1,4-丁二醇原料、总投料量0.08wt%的β-(3,5-二叔丁基-4-羟基苯基)丙酸十八酯、总投料量0.006wt%的钛酸四丁酯混合均匀加入到反应器中,在140℃下酯化1.5h;随后,将温度升至220℃,体系真空度由常压逐渐降至5pa,维持压力和温度,反应4h;反应结束后,向体系中充入氮气,使体系内压力恢复常压,然后开始出料,水冷,切粒,将聚合物放入真空干燥箱70℃干燥5h备用。

[0039]

实施例3将重量比1:1.4的丁二酸二甲酯和1,4-丁二醇原料、总投料量0.01 wt%的钛酸四丁酯混合均匀加入到反应器中,在160℃下酯化2h后加入总投料量0.2 wt%的三(2,4-二叔丁基苯基)亚磷酸酯;随后将温度升至230℃,体系真空度由常压逐渐降至30pa,维持压力和温度,反应4.5h;反应结束后,向体系中充入氮气,使体系内压力恢复常压,然后开始出料,水冷,切粒,将聚合物放入真空干燥箱70℃干燥5h备用。

[0040]

实施例4将丁二酸和丁二酸二甲酯(摩尔比1:1)的混合物与1,4-丁二醇按重量比1:1.7作为原料、总投料量(包括丁二酸、丁二酸二甲酯和1,4-丁二醇)0.004 wt%的钛酸四丁酯混合均匀加入到反应器中,在180℃下酯化1h;随后将温度升至220℃,体系真空度由常压逐渐降至40pa,加入总投料量0.5 wt%的二(2,6-二叔丁基-4-甲苯基)季戊四醇双二亚磷酸酯,维

持压力和温度,反应3h;反应结束后,向体系中充入氮气,使体系内压力恢复常压,然后开始出料,水冷,切粒,将聚合物放入真空干燥箱70℃干燥5h备用。

[0041]

实施例5按照实施例1的方法,其区别仅在于,抗氧剂选用总投料量0.01 wt%的三(2,4-二叔丁基苯基)亚磷酸酯与总投料量0.01 wt%的四{β-(3,5-二叔丁基-4-羟基苯基)丙酸}季戊四(醇)酯,两者重量比为1:1。

[0042]

实施例6按照实施例1的方法,其区别仅在于,抗氧剂选用总投料量0.01 wt%的二(2,6-二叔丁基-4-甲苯基)季戊四醇双二亚磷酸酯与总投料量0.01 wt%的四{β-(3,5-二叔丁基-4-羟基苯基)丙酸}季戊四(醇)酯,两者重量比为1:1。

[0043]

实施例7按照实施例2的方法,其区别仅在于,抗氧剂选用总投料量0.04 wt%的三(2,4-二叔丁基苯基)亚磷酸酯与总投料量0.08 wt%的β-(3,5-二叔丁基-4-羟基苯基)丙酸十八酯,两者重量比为1:2。

[0044]

实施例8按照实施例2的方法,其区别仅在于,抗氧剂选用总投料量0.04 wt%的二(2,6-二叔丁基-4-甲苯基)季戊四醇双二亚磷酸酯与总投料量0.08 wt%的β-(3,5-二叔丁基-4-羟基苯基)丙酸十八酯,两者重量比为1:2。

[0045]

对比例1将质量比1:1.5的丁二酸和1,4-丁二醇原料、总投料量0.1 wt%的钛酸四丁酯混合均匀加入到反应器中,在150℃下酯化1.5h;随后将温度升至240℃,体系真空度由常压逐渐降至10pa,维持压力和温度,反应3h;反应结束后,向体系中充入氮气,使体系内压力恢复常压,然后开始出料,将聚合物放入真空干燥箱70℃干燥5h备用。

[0046]

实施例9采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,再将100份(重量份)聚丁二酸丁二醇酯(pbs)与0.02份(重量份)的四{β-(3,5-二叔丁基-4-羟基苯基)丙酸}季戊四(醇)酯在双螺杆中在双螺杆中共混。

[0047]

螺杆的温度、转速和停留时间如下表所示:实施例10采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,再将100份(重量份)聚丁二酸丁二醇酯(pbs)与0.02份(重量份)的β-(3,5-二叔丁基-4-羟基苯基)丙酸十八酯在双螺杆中共混。

[0048]

螺杆的温度、转速和停留时间如下表所示:

实施例11采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,再将100份(重量份)聚丁二酸丁二醇酯(pbs)与0.02份(重量份)的三(2,4-二叔丁基苯基)亚磷酸酯在双螺杆中共混。

[0049]

螺杆的温度、转速和停留时间如下表所示:实施例12采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,再将100份(重量份)聚丁二酸丁二醇酯(pbs)与0.02份(重量份)的二(2,6-二叔丁基-4-甲苯基)季戊四醇双二亚磷酸酯在双螺杆中共混。

[0050]

螺杆的温度、转速和停留时间如下表所示:实施例13采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,再将100份(重量份)聚丁二酸丁二醇酯(pbs)与0.01份(重量份)的三(2,4-二叔丁基苯基)亚磷酸酯、0.01份(重量份)的四{β-(3,5-二叔丁基-4-羟基苯基)丙酸}季戊四(醇)酯在双螺杆中共混。

[0051]

螺杆的温度、转速和停留时间如下表所示:实施例14采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,再将100份(重量份)聚丁二酸丁二醇酯(pbs)与0.01份(重量份)的二(2,6-二叔丁基-4-甲苯基)季戊四醇双二亚磷酸酯、0.01份(重量份)的四{β-(3,5-二叔丁基-4-羟基苯基)丙酸}季戊四(醇)酯在双螺杆中共混。

[0052]

螺杆的温度、转速和停留时间如下表所示:

实施例15采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,再将100份(重量份)聚丁二酸丁二醇酯(pbs)与0.01份(重量份)的三(2,4-二叔丁基苯基)亚磷酸酯、0.01份(重量份)的β-(3,5-二叔丁基-4-羟基苯基)丙酸十八酯在双螺杆中共混。

[0053]

螺杆的温度、转速和停留时间如下表所示:实施例16采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,再将100份(重量份)聚丁二酸丁二醇酯(pbs)与0.01份(重量份)的二(2,6-二叔丁基-4-甲苯基)季戊四醇双二亚磷酸酯、0.01份(重量份)的β-(3,5-二叔丁基-4-羟基苯基)丙酸十八酯在双螺杆中共混。

[0054]

螺杆的温度、转速和停留时间如下表所示:对比例2采用对比例1的工艺方法制备得到聚丁二酸丁二醇酯(pbs)后,将得到的聚合物在双螺杆中共混,获得不添加抗氧剂的空白对照组分。

[0055]

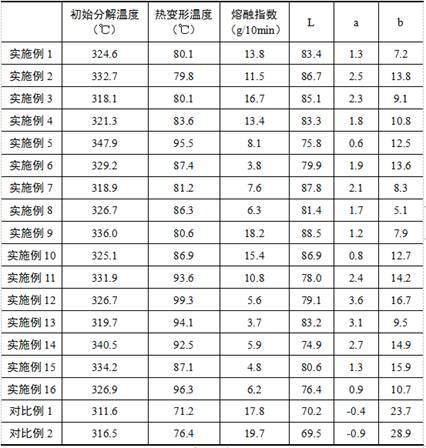

螺杆的温度、转速和停留时间如下表所示:表1 对比实验结果表

从表1中可以看出,采用本发明实施例加入抗氧剂的制备方法制备得到的聚丁二酸丁二醇酯的初始分解温度和热变形温度均提高,其熔融指数均降低,并且样品具有优良的色度,当抗氧剂的种类、配比及加入量在本发明优选的范围内时能够取得相当高的热变形温度、相当低的熔融指数和优良的色度,本发明制备方法制备的聚丁二酸丁二醇酯具有更高的热稳定性。

[0056]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。

[0057]

应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1