一种环境友好型含氟共聚物及其制造方法与流程

1.本发明属于化工材料领域,具体涉及一种含氟共聚物及其制造方法,特别是涉及以三氟氯乙烯或四氟乙烯为主要成分的溶液自由基聚合的环境友好型含氟共聚物制造方法。

背景技术:

2.氟原子较低的极化率,强电负性,较小的范德华半径,很强的c-f键能,因而在含氟共聚物中,表现出优异的耐候性、耐化学腐蚀性、防水防油性、耐久性、耐污染性等。广泛的应用在工业建筑、航空航天、海洋防腐等领域。

3.已公开的一种含氟共聚物及其制造方法专利,如采用溶液聚合或是分散聚合(cn113795519a),由三氟氯乙烯或是四氟乙烯与乙烯基功能单体在溶液中共聚,采用的是一次性加料,由于有气相单体的存在,使反应的起始压力偏高,同时共聚单体浓度大,不利于反应的控制,分子量分布不均,在制成涂膜时,表现出耐候性、耐溶剂性差的问题。同时,制成涂料时气味重,不利于身体健康和环境友好。又如乳液聚合法(cn 1469912a、cn 1096477c、特工昭50-4396),由1,1-二氟乙烯与乙烯基不饱和单体共聚,再与功能单体(如羟基、丙烯酸类单体)共聚得到的含氟共聚物。由于丙烯酸等非氟类羧酸单体的存在,显著地阻碍了聚合反应,为了使聚合物的粒子变小,大量的使用各种表面活性剂,在高剪切力的情况下,使用50nm以下丙烯酸类单体晶种粒子会引起凝析,在做成水性涂料时,表面活性剂析出,造成涂膜的耐水性差、贮存稳定性差的问题。

4.因此,函待开发一种环境友好型含氟共聚物制造方法,采用连续加气相氟单体,使聚合起始压力低,易于控制,分子量分布均匀,所述的含氟共聚物所用溶剂环保、可常温固化、并且具有优异的耐溶剂性、耐水性、长久耐候性、光泽等。以解决现有含氟聚合物制造方法的技术不足。

技术实现要素:

5.鉴于现有技术的缺陷,本发明的目的在于提供一种环境友好型含氟共聚物及其制造方法,特别是涉及以三氟氯乙烯或四氟乙烯为主要成分的溶液自由基聚合的含氟共聚物制造方法。本发明结合氟单体为气相的特点,提出了将氟单体连续加料的方法,具有工艺简单易控,分子量分布均匀且可调节,此方法制造的含氟共聚物所用溶剂环保且可常温固化、并且具有优异的耐溶剂性、耐水性、长久耐候性、光泽等。

6.为了解决上述技术问题,本发明采用如下技术方案:

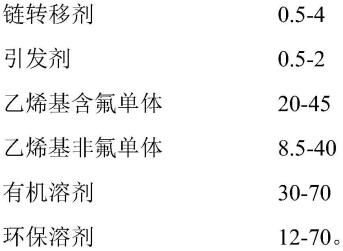

7.一种环境友好型含氟共聚物,以质量份数计,包括如下组分:

[0008][0009]

进一步,链转移剂为脂肪族硫醇、十二烷基硫醇,异丙醇类中的一种或几种。

[0010]

链转移剂用来调节含氟共聚物的相对分子质量,控制含氟共聚物的链长度,对反应速度无影响,只是缩短链的长度。作为链转移剂的具体例,可以举出脂肪族硫醇、十二烷基硫醇,异丙醇类,优选异丙醇。用量为总重量的0.5%-4%,优选0.5%-1%。用量>0.5%,能有效的降低含氟共聚物的分子量、聚合度和粘度,用量>4%,聚合物的支链越多,粘度也越小,在最终产物中的残留量也会越多。

[0011]

进一步,引发剂为过氧化物引发剂。

[0012]

需要说明的是,本发明的过氧化物引发剂只要为含有过氧基(—o—o—)的一类化合物就没有特别限定,受热后—o—o—键断裂,分裂成两个相应的自由基,从而引发单体聚合。作为过氧化物引发剂的具体例,可以举出过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮、过氧化苯甲酞、过氧化叔丁基等引发剂。优选过氧化苯甲酰叔丁酯。用量为总重量的0.5%-2%,优选1%-1.5%。用量<0.5%,不能完全有效的引发乙烯基类单体,用量>2%,涂膜的硬度降低,聚合物中残留的量增加,影响聚合物的贮存稳定性和漆膜外观。

[0013]

进一步,乙烯基含氟单体为与碳原子键合的至少1个氢原子被氟原子取代而成的单体。

[0014]

可使之具有作为氟树脂的各种特性,例如耐候性、耐溶剂性、耐热性、耐污染性等。作为乙烯基含氟单体(c)的具体例,可以举出氟乙烯(vf)、四氟乙烯(tfe),偏二氟乙烯(vdf)、三氟氯乙烯(ctfe)等,优选四氟乙烯(tfe)或三氟氯乙烯(ctfe)的其中一种。用量为总重量的20%-45%,优选25%-35%。用量>20%,涂膜的耐候性优异,用量>45%,势必影响其他非氟乙烯基单体的用量,影响涂料的加工及应用性能。

[0015]

进一步,乙烯基非氟单体包括含有羟基或醇基但是不含有羧基的乙烯基非氟单体、含有羧基不含有羟基或醇基的乙烯基非氟单体、既不含有羧基也不含有羟基或醇基的乙烯基非氟单体中的一种或几种。

[0016]

作为乙烯基非氟单体的具体例,可以举出羟基烷基乙烯基醚(2-羟基乙基乙烯基醚、羟基甲基乙烯基醚,4-羟基丁基乙烯基醚等)、羟基烷基乙烯基酯、乙烯基乙二醇醚、烯丙醇、含有烯丙基的衍生物;作为乙烯基非氟单体的具体例,羧基单体可以举例丙烯酸类,丁烯酸类,作为乙烯基非氟单体的具体例,需要说明的是,只要为含有乙烯基非氟类且不含有羧基、羟基或醇基就没有特别限定。作为乙烯基非氟单体,可以举出环己基乙烯基醚。从共聚性优异、形成的涂膜的耐候性优异的方面出发,乙烯基非氟单体优选烯丙醇或含有烯丙基的衍生物,特别优选烯丙醇;乙烯基非氟单体优选丁烯酸,特别优选反式丁烯酸。乙烯

基非氟单体优选环己基乙烯基醚类单体,乙烯基非氟单体可以使用3种或以上。乙烯基非氟单体用量为总重量的3%-15%,优选6%-10%。用量>3%,与固化剂很好的交联,涂层的耐候性、耐溶剂性等。乙烯基非氟单体用量为单体总重量的0.5%-5%,优选1%-2%。用量<0.5%,不能与涂料中的颜填料起到很好的的润湿分散作用,研磨时间长,效果差等。乙烯基非氟单体用量为单体总重量的5%-20%,优选10%-15%。用量>5%,可以达到硬度高的涂膜,上述单体的用量不能超过上限值,否则影响其他非氟乙烯基单体的用量,影响涂料的加工及应用性能。

[0017]

进一步,有机溶剂包括醋酸丁酯、甲苯、二甲苯、甲基异丁基酮中的一种或几种,优选醋酸丁酯。用量为总重量的30%-70%,优选40%-50%,用量<30%,聚合放热量大,不容易控温操作,影响产品的后期性能,用量<70%,可以获得性能满意的树脂。

[0018]

进一步,环保溶剂结构通式为ch3o-co-[(ch2)

n-co-]

m-o-ch3,m≤1,n≤4的一种或是几种组成的混合溶剂。优选n1(m=0,n=0)或者n2(m=1,n=2,3,4),n1:n2=9:1~1:9,优选n1:n2=9:1~6:4,特别优选n1:n2=9:1~8:2。用量n1:n2<9:1时,n1和n2混合使用,能够调节挥发速度,喷涂时可以显著提高表干速度,使漆膜达到最优的性能,用量n1:n2>1:9,保持挥发速度平衡,有利于涂膜的附着力、韧性和增进颜料的遮盖力。

[0019]

一种环境友好型含氟共聚物的制造方法,包括如下步骤:

[0020]

(1)在聚合前,向聚合容器中加入100%的链转移剂,向聚合容器中加入20%-100%的引发剂,向聚合容器中加入20%-100%乙烯基含氟单体,向聚合容器中加入20%-100%乙烯基非氟单体,向聚合容器中加入20%-100%有机溶剂;

[0021]

(2)搅拌并进行聚合反应,聚合至h1时间时,向聚合容器中加入80%-0%引发剂,聚合至h2时间时,向聚合容器中加入60%-0%引发剂,聚合至h3时间时,向聚合容器中加入40%-0%引发剂,聚合至h4时间时,向聚合容器中加入剩余的引发剂;

[0022]

(3)向聚合容器中连续加入剩余的乙烯基含氟单体、乙烯基非氟单体、有机溶剂,直至反应结束;

[0023]

(4)将步骤(3)得到的含氟聚合物在减压下分离出40%-100%有机溶剂,同时加入等量的环保溶剂。

[0024]

优选的,含氟共聚物聚合在40-80℃进行,优选70℃进行。

[0025]

优选的,含氟共聚物在0.2-1.2mpa下进行,优选0.4-0.9mpa,特别优选在0.4-0.6mpa下进行。

[0026]

优选的,含氟共聚物聚合时间为14-20h,优选16h进行。

[0027]

优选的,含氟共聚物搅拌速率为200-800rpm,优选400rpm。

[0028]

优选的,步骤(4)中减压压力为-0.07~-0.09mpa。

[0029]

由于采用上述技术方案,本发明具有以下有益效果:

[0030]

乙烯基非氟单体包括含有羟基或醇基但是不含有羧基的乙烯基非氟单体,主要目的是单体提供羟基,做成涂料时和固化剂异氰酸酯中的nco反应,形成致密的网状结构;含有羧基不含有羟基或醇基的乙烯基非氟单体,主要目的是单体提供羧基,羧基在制成涂料时利于颜填料的润湿分散作用;既不含有羧基也不含有羟基或醇基的乙烯基非氟单体中的一种或几种,主要是含有环己基增加树脂的溶解性、透明性、附着力等。

[0031]

本发明可以利用部分单体连续加料的制造方法得到聚合压力低、工艺简单易控、

分子量分布均匀且可调节的含氟共聚物,含氟共聚物可实现常温固化,并且具有优异的耐溶剂性、耐水性、长久耐候性、光泽等。

[0032]

此聚合反应是气-液间反应,前期投料的量少,反应物的浓度低,采用连续进料的方式,通过控制进料的速率,可以控制分子间碰撞的频率,从而控制分子量分布和分子量。

[0033]

此发明中采用的有机溶剂为醋酸丁酯,对树脂有很好的溶解作用,但是气味重,对身体健康有影响,采用的环保溶剂除了具有优良的溶解性能,毒性小、气味低,还具有闪点高、蒸汽压低和空气中爆炸下限高等特点,同时是能生物降解的环保型溶剂。

具体实施方式

[0034]

下面例举实施例和比较例来说明本发明,但本发明不限于以下示例。

[0035]

实施例1-5

[0036]

向配有搅拌机的5l的聚合容器中抽真空、氮气置换至氧含量≤10ppm,向聚合容器中一次性加入100%的链转移剂、向聚合容器中加入100%的引发剂,向聚合容器中加入100%乙烯基含氟单体,向聚合容器中加入100%乙烯基非氟单体,向聚合容器中加入100%有机溶剂。含氟共聚物聚合温度70℃,聚合时间为16h。搅拌速率为400rpm。

[0037]

具体组分如表1所示。

[0038]

表1:实施例1-5各原料组分。

[0039][0040]

实施例6

[0041]

为了说明本发明的效果,将本发明实施例1进行连续进料,在聚合前,向聚合容器中加入100%的链转移剂、向聚合容器中加入20%的引发剂;向聚合容器中加入20%乙烯基含氟单体;向聚合容器中加入20%乙烯基非氟单体;向聚合容器中加入20%有机溶剂。

[0042]

在聚合2h,向聚合容器中加入20%引发剂;在聚合4h,向聚合容器中加入20%引发剂;在聚合8h,向聚合容器中加入20%引发剂;在聚合14h,向聚合容器中加入剩余的引发

剂。

[0043]

在聚合时,向聚合容器中连续加入80%乙烯基含氟单体、乙烯基非氟单体、有机溶剂的混合液,直至反应结束。

[0044]

具体组分如表2所示。

[0045]

表2:实施例6各原料组分。

[0046][0047]

实施例7

[0048]

为了说明本发明的效果,将本发明实施例5进行连续进料,在聚合前,向聚合容器中加入100%的链转移剂、向聚合容器中加入20%的引发剂;向聚合容器中加入20%乙烯基含氟单体;向聚合容器中加入20%乙烯基非氟单体;向聚合容器中加入20%有机溶剂。

[0049]

在聚合2h,向聚合容器中加入20%引发剂;在聚合4h,向聚合容器中加入20%引发剂;在聚合8h,向聚合容器中加入20%引发剂;在聚合14h,向聚合容器中加入剩余的引发剂。

[0050]

在聚合时,向聚合容器中连续加入80%乙烯基含氟单体、乙烯基非氟单体、有机溶剂的混合液,直至反应结束。

[0051]

具体组分如表3所示。

[0052]

表3:实施例7各原料组分。

[0053][0054]

分子量的测试,采用凝胶渗透色谱法。

[0055]

(1)干燥:样品经过充分的干燥,除去溶剂及其他杂质。

[0056]

(2)溶解时间:必须要充分的溶解时间使样品完全溶解在溶剂中。

[0057]

(3)浓度:取0.3%的质量分数的浓度。

[0058]

注意:在配置溶液时,为了增加样品的溶解性,可以搅动样品溶液,但是不能超声波处理,以免分子量发生断裂。

[0059]

收率的计算公式为:

[0060]

使用所得的含氟共聚物1-7进行下述评价,结果见表4所示。

[0061]

表4:实施例1-7含氟共聚物评价表

[0062]

检测项目实施例1实施例2实施例3实施例4实施例5实施例6实施例7聚合压力0.710.830.600.690.880.420.48分子量35000370002800043000450003400035000分子量分布3.83.73.53.53.72.92.9收率,%96.195.795.495.696.197.097.1

[0063]

实施例8-14

[0064]

为了说明本发明的效果,将实施例6替换部分溶剂的含氟共聚物制成涂料组合物(实施例8-10),将实施例7替换部分溶剂的含氟共聚物制成涂料组合物(实施例11-14),制备方法如下:取100g含氟共聚物、0.5g分散剂、0.5g流平剂、0.5g消泡剂、10g异氰酸酯固化剂,分散均匀后,喷涂于除油、除锈的标准板材上,测试其性能。

[0065]

表干时间采用gb/t 1728-2020中的乙法。

[0066]

用手指轻触漆膜表面,如感到有些发粘,但无漆黏在手指上,即认为表面干燥。

[0067]

附着力采用gb/t 1720-2020测试。

[0068]

柔韧性采用gb/t 1731-2020测试。

[0069]

耐水性采用gb/t 1733-1993测试。

[0070]

人工加速老化采用gb/t 1865-2009测试。

[0071]

具体组分和测试结果如表5所示。

[0072]

表5:实施例8-14的组分和测试结果。

[0073][0074]

a-轻微,a稍微,a+较重,a++非常重

[0075]

本发明的一种环境友好型含氟共聚物的构成及制造方法如上所述,所以,可以利用部分单体连续加料的制造方法得到聚合压力低、工艺简单易控、分子量分布均匀且可调节的含氟共聚物,此方法制造的含氟共聚物所用溶剂环保且可常温固化、并且具有优异的耐溶剂性、耐水性、长久耐候性、光泽等。

[0076]

以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1