一种环保低烟无卤高阻燃丁基橡胶阻尼片及其制备方法与流程

1.本发明涉及橡胶阻尼片技术领域,尤其涉及一种环保低烟无卤高阻燃丁基橡胶阻尼片及其制备方法。

背景技术:

2.阻尼胶片是一种具有减振、降噪、隔音等功能的粘弹性材料,可防止或降低各种振动源所引起的设备震动和噪性,包括汽车、火车等车辆不同部位的减振、降噪、隔音用阻尼片。它是各种机械设备不可或缺的关键部件之一,用途广泛,用量较大。

3.传统的阻尼胶片材料以沥青为主要基材并辅以无机填料,所得阻尼片粘贴在设备壳体内壁或利用设备涂装烘烤工序使其粘贴在壳体上。众所周知,沥青热稳定性和耐老化性能差,导致其在高温和低温(70℃以上或-35℃以下)下的阻尼性能会大幅下降,甚至失去阻尼效果。更值得注意的是沥青的环保和健康卫生问题,传统的沥青阻尼片在设备运转时周围环境产生较严重的污染。显然,把沥青阻尼胶片用于设备的减振降噪会对人体安全产生较大危害,影响身体健康。

4.高分子环保低烟无卤高阻燃阻尼材料是新发展起来的一种新型材料,它可以利用高分子的粘弹性来吸收振动的能量,将吸收的机械能或声能部分地转变为热能并耗散掉。橡胶作为典型的粘弹性高分子材料,其具有良好的阻尼性能,因此橡胶阻尼材料以其优异的性能越来越引起人们的重视。

5.通过研究发现,丁基橡胶和丁腈橡胶的阻尼系数较大,研究人员开始将其做成橡胶复合阻尼片,但往往过多关注阻尼片的阻尼特性,而橡胶复合阻尼片的耐高低温、力学性能及阻燃性仍然存在一定的缺陷,使其应用产生一定的局限性。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种环保低烟无卤高阻燃丁基橡胶阻尼片及其制备方法。

7.一种环保低烟无卤高阻燃丁基橡胶阻尼片的制备方法,包括如下步骤:

8.(1)将负载石墨烯、聚合物基体捏合10-20min,捏合温度为60-80℃,捏合转速为50-150r/min,得到预混料;

9.聚合物基体包括丁基橡胶与丁腈橡胶;丁基橡胶与丁腈橡胶的质量比为10:1-5;

10.(2)将预混料、阻燃填料、液态聚丁二烯、马来酸酐接枝eva、防老剂、促进剂、炭黑混炼5-10min,混炼温度为100-120℃,得到母炼胶;

11.(3)向母炼胶中加入环氧树脂、活性剂、润滑剂继续混炼1-5min,挤出成型得到环保低烟无卤高阻燃丁基橡胶阻尼片。

12.优选地,步骤(1)中,负载石墨烯、聚合物基体的质量比为3-4:30-40。

13.优选地,步骤(1)中,负载石墨烯采用如下具体步骤制取:将氧化石墨烯加入去离子水中搅拌,加入硫代硫酸钠溶液超声分散10-20min,超声频率为10-18khz,超声分散过程

中滴加盐酸继续超声处理1-2h,加入多巴胺,调节体系ph值为7.5-8,50-55℃搅拌1-2h,离心,洗涤,真空干燥得到负载石墨烯。

14.本发明采用氧化石墨烯与硫代硫酸钠在盐酸的作用下进行反应,由于异相成核比均相成核活化能更低,导致所得纳米颗粒不会自成核,而是倾向于沉积在氧化石墨烯片层间,由于所得纳米颗粒与氧化石墨烯片层上的π键作用,使纳米硫磺分子并结合在氧化石墨烯片层结构中,然后进一步在碱性环境下在片层结构表面进行氧化,不仅可将氧化石墨烯进行还原,而且可形成一层聚多巴胺层。

15.优选地,硫代硫酸钠溶液的浓度为0.5-1.2mol/l,盐酸的浓度为1-2mol/l,氧化石墨烯、硫代硫酸钠溶液、盐酸、多巴胺的质量比为5-15:1-5:1-5:1-3。

16.优选地,采用浓度为0.1-0.2mol/l的tris-盐酸缓冲液调节体系ph值为7.5-8。

17.优选地,步骤(2)中,预混料、阻燃填料、液态聚丁二烯、马来酸酐接枝eva、防老剂、促进剂、炭黑的质量比为100:20-30:5-15:8-20:3-6:2-4:15-25。

18.优选地,步骤(2)中,液体聚丁二烯为端羧基聚丁二烯,其羧基含量为0.03-0.07mol/100g,分子量为2500;马来酸酐接枝eva的接枝率为1.0-1.5%,熔融指数为0.8-1.5g/10min。

19.优选地,步骤(2)中,阻燃填料包括:膨胀石墨和氢氧化镁,膨胀石墨和氢氧化镁的质量比为1-2:5-9。

20.优选地,步骤(3)中,母炼胶和环氧树脂、活性剂、润滑剂的质量比为100:10-20:2-4:6-18。

21.优选地,步骤(3)中,活性剂由间接法氧化锌与硬脂酸按质量比为3-5:1-2组成。

22.一种环保低烟无卤高阻燃丁基橡胶阻尼片,采用上述环保低烟无卤高阻燃丁基橡胶阻尼片的制备方法制得。

23.上述环保低烟无卤高阻燃丁基橡胶阻尼片粘于金属基体表面的方法,包括如下步骤:

24.a、根据金属基体所需粘贴的部位的形状尺寸裁剪上述环保低烟无卤高阻燃丁基橡胶阻尼片,从而得到合格的丁基橡胶阻尼片;

25.b、将丁基橡胶阻尼片置于金属基体待粘接位置,然后送入烘房内,在热空气烘道内使丁基橡胶阻尼片热硫化粘贴在金属基体表面上即可。

26.丁基橡胶和丁腈橡胶的阻尼系数虽然较大,但丁基橡胶为非极性橡胶,而丁腈橡胶为极性橡胶,两者共混两相界面明显,两相分子在其接触面会有不同程度的过渡层,整体相容性差。

27.本发明采用负载石墨烯与聚合物基体结合,不仅可参与基体分子链之间的交联反应,将相容性差的丁基橡胶和丁腈橡胶连接为一个整体,整体相容性能优异,而且可将阻尼片阻尼温域扩宽至-45℃~120℃,阻尼峰处于25

±

2℃,同时耐高低温性能优异。由于负载石墨烯表面沉积的聚多巴胺层可有效增强阻燃填料于聚合物基体的界面相互作用,不仅使所得环保低烟无卤高阻燃丁基橡胶阻尼片的燃烧氧指数loi≥30,而且力学性能优异,不易断裂,粘合剥离强度优异。

28.本发明制备方法简便、成本低廉,尤其是该橡胶阻尼片可按照传统热熔粘合型沥青阻尼片的安装工艺,可实现与金属基体的热硫化粘合,本发明在高、低温使用过程中不会

发生变黏、变形及开裂的情况,可以改善沥青阻尼片使用过程中的不足,为提高我国的机械零部件制造水平做出应有的贡献。

附图说明

29.图1为实施例5和对比例1-2所得丁基橡胶阻尼片的粘合剥离强度对比图。

具体实施方式

30.下面结合具体实施例对本发明作进一步解说。

31.实施例1

32.一种环保低烟无卤高阻燃丁基橡胶阻尼片的制备方法,包括如下步骤:

33.(1)将3kg负载石墨烯、30kg聚合物基体捏合10min,捏合温度为60℃,捏合转速为50r/min,得到预混料;

34.聚合物基体由丁基橡胶与丁腈橡胶按质量比为10:1组成;负载石墨烯采用如下具体步骤制取:将5kg氧化石墨烯加入30kg去离子水中高速搅拌10min,搅拌速度为1000r/min,加入1kg浓度为0.5mol/l硫代硫酸钠溶液,超声分散10min,超声频率为10khz,超声过程中滴加1kg浓度为1mol/l盐酸,继续超声处理1h,加入1kg多巴胺,用浓度为0.1mol/l的tris-盐酸缓冲液调节体系ph值为7.5-8,在温度50℃搅拌1h,离心,洗涤,真空干燥,得到负载石墨烯;

35.(2)将100kg预混料、20kg阻燃填料、5kg液态端羧基聚丁二烯(羧基含量为0.03mol/100g,分子量为2500)、8kg马来酸酐接枝eva[接枝率为1.0%,熔融指数(190℃,2.16kg)为0.8g/10min]、3kg防老剂、2kg促进剂、15kg炭黑混炼5min,混炼温度为100℃,得到母炼胶;

[0036]

阻燃填料由膨胀石墨和氢氧化镁按质量比为1:5组成;

[0037]

(3)向100kg母炼胶中加入10kg环氧树脂、2kg活性剂、6kg润滑剂继续混炼1min,挤出成型得到环保低烟无卤高阻燃丁基橡胶阻尼片。

[0038]

活性剂由间接法氧化锌与硬脂酸按质量比为3:1组成。

[0039]

实施例2

[0040]

一种环保低烟无卤高阻燃丁基橡胶阻尼片的制备方法,包括如下步骤:

[0041]

(1)将4kg负载石墨烯、40kg聚合物基体捏合20min,捏合温度为80℃,捏合转速为150r/min,得到预混料;

[0042]

聚合物基体由丁基橡胶与丁腈橡胶按质量比为2:1组成;负载石墨烯采用如下具体步骤制取:将15kg氧化石墨烯加入至50kg去离子水中高速搅拌20min,搅拌速度为2000r/min,加入5kg浓度为1.2mol/l硫代硫酸钠溶液,超声分散20min,超声频率为18khz,超声过程中滴加5kg浓度为2mol/l盐酸,继续超声处理2h,加入3kg多巴胺,用浓度为0.2mol/l的tris-盐酸缓冲液调节体系ph值为7.5-8,在温度55℃搅拌2h,离心,洗涤,真空干燥,得到负载石墨烯;

[0043]

(2)将100kg预混料、30kg阻燃填料、15kg液态端羧基聚丁二烯(羧基含量为0.07mol/100g,分子量为2500)、20kg马来酸酐接枝eva[接枝率为1.5%,熔融指数(190℃,2.16kg)为1.5g/10min]、6kg防老剂、4kg促进剂、25kg炭黑混炼10min,混炼温度为120℃,得

到母炼胶;

[0044]

阻燃填料由膨胀石墨和氢氧化镁按质量比为2:9组成;

[0045]

(3)向100kg母炼胶中加入20kg环氧树脂、4kg活性剂、18kg润滑剂继续混炼5min,挤出成型得到环保低烟无卤高阻燃丁基橡胶阻尼片。

[0046]

活性剂由间接法氧化锌与硬脂酸按质量比为5:2组成。

[0047]

实施例3

[0048]

一种环保低烟无卤高阻燃丁基橡胶阻尼片的制备方法,包括如下步骤:

[0049]

(1)将3.3kg负载石墨烯、38kg聚合物基体捏合12min,捏合温度为75℃,捏合转速为80r/min,得到预混料;

[0050]

聚合物基体由丁基橡胶与丁腈橡胶按质量比为2.5:1组成;负载石墨烯采用如下具体步骤制取:将8kg氧化石墨烯加入45kg去离子水中高速搅拌13min,搅拌速度为1800r/min,加入2kg浓度为1mol/l硫代硫酸钠溶液,超声分散13min,超声频率为16khz,超声过程中滴加2kg浓度为1.7mol/l盐酸,继续超声处理1.2h,加入2kg多巴胺,用浓度为0.17mol/l的tris-盐酸缓冲液调节体系ph值为7.5-8,在温度51℃搅拌110min,离心,洗涤,真空干燥得到负载石墨烯;

[0051]

(2)将100kg预混料、22kg阻燃填料、12kg液态端羧基聚丁二烯(羧基含量为0.04mol/100g,分子量为2500)、16kg马来酸酐接枝eva[接枝率为1.21%,熔融指数(190℃,2.16kg)为1.3g/10min]、4kg防老剂、3.5kg促进剂、18kg炭黑混炼8min,混炼温度为105℃,得到母炼胶;

[0052]

阻燃填料由膨胀石墨和氢氧化镁按质量比为1.7:6组成;

[0053]

(3)向100kg母炼胶中加入17kg环氧树脂、2.5kg活性剂、14kg润滑剂继续混炼2min,挤出成型得到环保低烟无卤高阻燃丁基橡胶阻尼片。

[0054]

活性剂由间接法氧化锌与硬脂酸按质量比为4.5:1.2组成。

[0055]

实施例4

[0056]

一种环保低烟无卤高阻燃丁基橡胶阻尼片的制备方法,包括如下步骤:

[0057]

(1)将3.7kg负载石墨烯、32kg聚合物基体捏合18min,捏合温度为65℃,捏合转速为120r/min,得到预混料;

[0058]

聚合物基体由丁基橡胶与丁腈橡胶按质量比为5:1组成;负载石墨烯采用如下具体步骤制取:将12kg氧化石墨烯加入至35kg去离子水中高速搅拌17min,搅拌速度为1200r/min,加入4kg浓度为0.6mol/l硫代硫酸钠溶液,超声分散17min,超声频率为12khz,超声过程中滴加4kg浓度为1.3mol/l盐酸,继续超声处理1.8h,加入1.5kg多巴胺,用浓度为0.13mol/l的tris-盐酸缓冲液调节体系ph值为7.5-8,在温度53℃搅拌70min,离心,洗涤,真空干燥得到负载石墨烯;

[0059]

(2)将100kg预混料、28kg阻燃填料、8kg液态端羧基聚丁二烯(羧基含量为0.06mol/100g,分子量为2500)、10kg马来酸酐接枝eva[接枝率为1.45%,熔融指数(190℃,2.16kg)为1g/10min]、5kg防老剂、2.5kg促进剂、22kg炭黑混炼6min,混炼温度为115℃,得到母炼胶;

[0060]

阻燃填料由膨胀石墨和氢氧化镁按质量比为1.3:8组成;

[0061]

(3)向100kg母炼胶中加入13kg环氧树脂、3.5kg活性剂、10kg润滑剂继续混炼

4min,挤出成型得到环保低烟无卤高阻燃丁基橡胶阻尼片。

[0062]

活性剂由间接法氧化锌与硬脂酸按质量比为3.5:1.8组成。

[0063]

实施例5

[0064]

一种环保低烟无卤高阻燃丁基橡胶阻尼片的制备方法,包括如下步骤:

[0065]

(1)将3.5kg负载石墨烯、35kg聚合物基体捏合15min,捏合温度为70℃,捏合转速为100r/min,得到预混料;

[0066]

聚合物基体由丁基橡胶与丁腈橡胶按质量比为10:3组成;负载石墨烯采用如下具体步骤制取:将10kg氧化石墨烯加入40kg去离子水中高速搅拌15min,搅拌速度为1500r/min,加入3kg浓度为0.8mol/l硫代硫酸钠溶液,超声分散15min,超声频率为15khz,超声过程中滴加3kg浓度为1.5mol/l盐酸,继续超声处理1.5h,加入2.5kg多巴胺,用浓度为0.15mol/l的tris-盐酸缓冲液调节体系ph值为7.5-8,在温度52℃搅拌90min,离心,洗涤,真空干燥得到负载石墨烯;

[0067]

(2)将100kg预混料、25kg阻燃填料、10kg液态端羧基聚丁二烯(羧基含量为0.05mol/100g,分子量为2500)、13kg马来酸酐接枝eva[接枝率为1.36%,熔融指数(190℃,2.16kg)为1.2g/10min]、4.5kg防老剂、3kg促进剂、20kg炭黑混炼7min,混炼温度为110℃,得到母炼胶;

[0068]

阻燃填料由膨胀石墨和氢氧化镁按质量比为1.5:7组成;

[0069]

(3)向100kg母炼胶中加入15kg环氧树脂、3kg活性剂、12kg润滑剂继续混炼3min,挤出成型得到环保低烟无卤高阻燃丁基橡胶阻尼片。

[0070]

活性剂由间接法氧化锌与硬脂酸按质量比为4:1.5组成。

[0071]

采用美国ta公司的dma q800的压缩模式测试本实施例所得丁基橡胶阻尼片的阻尼性能,测试温度范围为-50~150℃,测试频率为1hz,升温速率3℃/min。本实施例所得丁基橡胶阻尼片的阻尼温域达到-45℃~120℃,阻尼峰处于25℃左右,其损耗因子》0.3,而普通沥青阻尼片仅为-20℃~50℃,大大拓宽产品的工作温度范围。

[0072]

对比例1

[0073]

一种阻燃丁基橡胶阻尼片的制备方法,包括如下步骤:

[0074]

(1)将3.5kg石墨烯/聚多巴胺复合物、35kg聚合物基体捏合15min,捏合温度为70℃,捏合转速为100r/min,得到预混料;

[0075]

聚合物基体由丁基橡胶与丁腈橡胶按质量比为10:3组成;石墨烯/聚多巴胺复合物由10kg纳米石墨烯和2.5kg聚多巴胺混合得到;

[0076]

(2)将100kg预混料、0.33kg硫磺、25kg阻燃填料、10kg液态端羧基聚丁二烯(羧基含量为0.05mol/100g,分子量为2500)、13kg马来酸酐接枝eva[接枝率为1.36%,熔融指数(190℃,2.16kg)为1.2g/10min]、4.5kg防老剂、3kg促进剂、20kg炭黑混炼7min,混炼温度为110℃,得到母炼胶;

[0077]

阻燃填料由膨胀石墨和氢氧化镁按质量比为1.5:7组成;

[0078]

(3)向100kg母炼胶中加入15kg环氧树脂、3kg活性剂、12kg润滑剂继续混炼3min,挤出成型得到阻燃丁基橡胶阻尼片。

[0079]

活性剂由间接法氧化锌与硬脂酸按质量比为4:1.5组成。

[0080]

按实施例5所用仪器和条件对本对比例所得丁基橡胶阻尼片的阻尼性能进行测

试,本实施例所得丁基橡胶阻尼片的阻尼温域达到-30℃~90℃,其损耗因子》0.3,劣于本发明所得丁基橡胶阻尼片。

[0081]

对比例2

[0082]

一种阻燃丁基橡胶阻尼片的制备方法,包括如下步骤:

[0083]

(1)将3.5kg纳米石墨烯、35kg聚合物基体捏合15min,捏合温度为70℃,捏合转速为100r/min,得到预混料;

[0084]

聚合物基体由丁基橡胶与丁腈橡胶按质量比为10:3组成;

[0085]

(2)将100kg预混料、0.33kg硫磺、25kg阻燃填料、10kg液态端羧基聚丁二烯(羧基含量为0.05mol/100g,分子量为2500)、13kg马来酸酐接枝eva[接枝率为1.36%,熔融指数(190℃,2.16kg)为1.2g/10min]、4.5kg防老剂、3kg促进剂、20kg炭黑混炼7min,混炼温度为110℃,得到母炼胶;

[0086]

阻燃填料由膨胀石墨和氢氧化镁按质量比为1.5:7组成;

[0087]

(3)向100kg母炼胶中加入15kg环氧树脂、3kg活性剂、12kg润滑剂继续混炼3min,挤出成型得到阻燃丁基橡胶阻尼片。

[0088]

活性剂由间接法氧化锌与硬脂酸按质量比为4:1.5组成。

[0089]

按实施例5所用仪器和条件对本对比例所得丁基橡胶阻尼片的阻尼性能进行测试,本实施例所得丁基橡胶阻尼片的阻尼温域达到-25℃~70℃,其损耗因子》0.3,劣于本发明所得丁基橡胶阻尼片

[0090]

通过将实施例5和对比例1-2所得阻尼片的阻尼温域比较可以得出:本发明所得阻尼片大大拓展了产品的工作温度范围,满足在高/低温(70℃以上或-35℃以下)下的阻尼性能需求。

[0091]

采用实施例5和对比例1-2所得阻尼片进行耐低温测试,将各组试样置于-50℃环境中至各组试样的温度稳定,然后将其弯曲360

°

,实施例5和对比例1未发生断裂,而对比例2所得阻尼片则产生裂纹。

[0092]

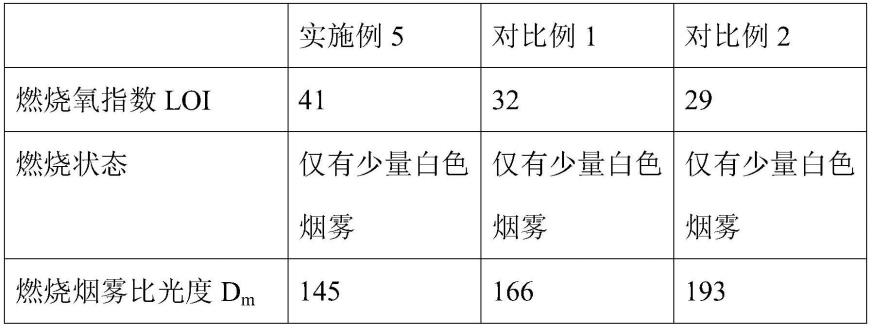

对实施例5和对比例1-2所得阻尼片的阻燃性能进行测试,其结果如下:

[0093][0094]

实施例5和对比例1-2所得阻尼片粘于金属基体表面,包括:将各组试样剪裁成相同尺寸的阻尼片,置于厚度为0.8mm符合gb/t5213的冷轧低碳钢板(牌号dc04)表面,然后送入烘房内,在热空气烘道内使各阻尼片热硫化粘贴在钢板表面。将上述贴附后钢板置于常温中检测粘合剥离强度,其结果如图1所示,本发明所得阻尼片的剥离强度远优于对比例。

[0095]

对实施例5和对比例1-2所得阻尼片进行耐高温测试,将上述贴附后钢板置于180

℃环境中30min,实施例5所得阻尼片未发生溶解、脱落和鼓泡,尺寸稳定,而对比例1-2所得阻尼片发生鼓泡或脱落。

[0096]

再将实施例5和对比例1-2所得阻尼片进行卫生环保性能检测,测定其挥发性有机物总量,并闻其是否存在刺激性气味。

[0097] 实施例5对比例1对比例2挥发性有机物总量,μg/g182429刺激性气味无无无

[0098]

由上述检测结果可知:本发明所得阻尼片阻尼温域宽,可达-45℃~120℃,且阻尼峰处于25

±

2℃,而且耐高低温性能优异,力学性能优异,不易断裂,粘合剥离强度优异,同时阻燃性能优秀,燃烧氧指数loi≥30。

[0099]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1