一种纤维素乙醇生产用萃取装置的制作方法

1.本发明涉及纤维素乙醇萃取装置技术领域,具体涉及一种纤维素乙醇生产用萃取装置。

背景技术:

2.纤维素乙醇是由纤维素(30-50%),半纤维素(20-40%),和木质素(15%~30%)组成的复杂材料,同时纤维素乙醇,是一种高端的清洁能源,因为它可以被用来替代传统的粮食乙醇,利用地球上广泛存在的纤维素质生物原料生产清洁的乙醇燃料,而纤维素乙醇在生产过程中需要使用萃取装置进行分离提纯工作。

3.现有技术中,提出了公开号cn216092333u的中国实用新型专利文件,来解决上述技术问题,该专利文献所公开的技术方案如下:一种纤维素乙醇生产用萃取装置,包括萃取罐、支腿、料管和溶剂管,支腿固定连接在萃取罐的底部,料管固定连接在萃取罐顶部的左侧,溶剂管固定连接在萃取罐顶部的右侧,萃取罐的顶部固定连接有进气管,进气管贯穿萃取罐的顶部固定连接有十字连通管,十字连通管的底部开设有出气口,出气口开设有若干个。本实用新型通过设置进气管通过十字连通管配合出气口向萃取罐底部输送空气,在料液与萃取溶剂之间产生大量气泡使料液与萃取溶剂充分接触进行萃取,解决了萃取装置不具备将料液与萃取溶剂充分接触的功能,导致萃取时间长、萃取不彻底、原料消耗大增加萃取生产成本的问题,具备了充分萃取的优点。

4.针对现有技术存在以下问题:

5.1、在对纤维素乙醇进行萃取的过程中,大量的空气进入萃取装置的内部容易降低纤维素乙醇的纯度,同时在投放纤维素乙醇原料的过程中需要将原料进行研磨碾碎,防止原料在装置内部反应不彻底,降低萃取效率;

6.2、在对纤维素乙醇萃取后,需要将其进行过滤,从而提高纯度,同时将废料进行固液分离,防止资源浪费。

技术实现要素:

7.本发明提供一种纤维素乙醇生产用萃取装置,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.一种纤维素乙醇生产用萃取装置,包括反应釜,所述反应釜的一侧设置有收集罐,所述反应釜的另一侧设置有冷凝罐,所述反应釜的上方设有顶架,所述顶架的顶部固定连接有料仓,所述料仓的顶部固定连接有投放斗,所述顶架的内侧设置有控制面板。

10.所述反应釜的顶部固定连接有送料通道,所述反应釜的顶部一侧固定连接有输送管道,所述送料通道的一端延伸至料仓的内部,所述反应釜的内部固定安装有内罐,所述反应釜的内表面固定安装有加热装置,所述加热装置的输出端延伸至内罐的内部。

11.所述料仓的一端固定连接有第一电机,所述第一电机的内部活动安装有第一研磨

轮,所述第一电机的输出轴延伸至料仓的内部且与第一研磨轮的一端固定连接,所述第一研磨轮的四周活动安装有第二研磨轮,所述第二研磨轮与第一研磨轮相互啮合,所述料仓的内表面固定安装有弧形吸附板,通过第一电机带动第一研磨轮转动,并使第一研磨轮将动能传递至第二研磨轮,使第一研磨轮与第二研磨轮的端部均匀对投放的原料进行研磨碾碎,防止投放的原料粒径过大。

12.本发明技术方案的进一步改进在于:所述弧形吸附板的内表面固定连接有清洁机构,所述清洁机构包括垫块,所述垫块的一侧固定连接有软质连接体,所述软质连接体的一端固定连接有弧形清洁环,所述弧形清洁环的内侧固定连接有清洁凸粒。

13.本发明技术方案的进一步改进在于:所述内罐的内部固定安装有隔离罩,所述隔离罩的外表面开设有滤孔,所述内罐的内部设置有搅拌杆,所述反应釜的底部固定安装有底架,所述底架的内侧下方设置有第二电机,所述第二电机的输出端延伸至内罐的内部且与搅拌杆的一端固定连接。

14.本发明技术方案的进一步改进在于:所述隔离罩的内腔底部设置有底环架,所述底环架的一端延伸至内罐的外部,所述底环架的内部设置有从动轮,所述从动轮的顶部固定连接有螺旋搅拌棒,所述第二电机输出轴的外表面固定连接有主动轮,所述主动轮与从动轮相互啮合。

15.本发明技术方案的进一步改进在于:所述隔离罩的底部设置有废料收集管,所述废料收集管的一端延伸至收集罐的内部,所述废料收集管的一端固定连接有液压泵,所述液压泵位于收集罐的内腔底部,所述收集罐的内腔顶部固定连接有分离架,所述分离架的内表面活动安装有漏孔压板。

16.本发明技术方案的进一步改进在于:所述反应釜远离输送管道的一侧设置有导流管,所述导流管的一端延伸至内罐的内部,所述导流管的另一侧延伸至冷凝罐的内部。

17.本发明技术方案的进一步改进在于:所述冷凝罐的内部固定连接有冷凝器,所述冷凝器的底部设有第一滤网,所述第一滤网的底部固定连接有第二滤网,所述第二滤网的外表面开设有精滤孔,所述精滤孔的内部固定安装有滤布。

18.本发明技术方案的进一步改进在于:所述分离架的内侧开设有滑槽,所述滑槽的内部活动连接有滑块,所述滑块的一端与漏孔压板的外壁固定连接,所述漏孔压板的顶部固定连接有竖杆,所述竖杆的外部活动连接有配重块,所述竖杆的外表面套设有弹簧,所述弹簧位于配重块的内部。

19.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

20.1、本发明提供一种纤维素乙醇生产用萃取装置,通过第一电机带动第一研磨轮转动,并使第一研磨轮将动能传递至第二研磨轮,使第一研磨轮与第二研磨轮的端部均匀对投放的原料进行研磨碾碎,防止投放的原料粒径过大,同时第二研磨轮在转动过程中经过弧形清洁环的内侧,并在清洁凸粒的作用下降第二研磨轮表面附着的原料残渣进行清理,防止其凝固降低研磨效率,同时将研磨好的原料传递至隔离罩的内部,并在加热装置的作用下进行蒸馏萃取,并提高纤维素乙醇的纯度,同时将蒸馏的纤维素乙醇输送至冷凝罐的内部,通过冷凝罐进行冷却处理,并经过第一滤网和第二滤网进行杂质去除作业,进一步提高纤维素乙醇的纯度。

21.2、本发明提供一种纤维素乙醇生产用萃取装置,通过第二电机带动主动轮和搅拌

杆转动,搅拌杆对隔离罩内的原料进行搅拌,使其充分和反应釜内部的辅助材料进行充分水解、酶解,并防止原料中残留的杂质混合在水解液中,从而进一步提高纤维素乙醇的纯度,同时利于液压泵将水解完毕后的原料渣滓进行集中处理,并通过主动轮带动从动轮转动,使螺旋搅拌棒同步转动,充分使内部原料进行反应,并加快微生物的转换效率,提高萃取效率。

22.3、本发明提供一种纤维素乙醇生产用萃取装置,通过液压泵将隔离罩内的废料收集至收集罐的内部,并在抽送的过程中产生向上推动力,使配重块在竖杆的外部运动,并下压漏孔压板,将废料进行固液分离,防止液体吸附在废料间隙内,同时节约资源,避免材料浪费。

附图说明

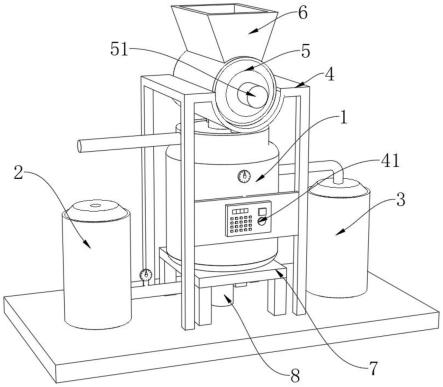

23.图1为本发明的结构示意图;

24.图2为本发明的剖视结构示意图;

25.图3为本发明的弧形吸附板结构示意图;

26.图4为本发明的清洁机构结构示意图;

27.图5为本发明的反应釜结构示意图;

28.图6为本发明的精滤孔结构示意图;

29.图7为本发明的分离架结构示意图。

30.图中:1、反应釜;11、送料通道;12、输送管道;13、内罐;131、隔离罩;132、滤孔;133、搅拌杆;14、加热装置;15、底环架;151、从动轮;152、螺旋搅拌棒;2、收集罐;21、废料收集管;22、液压泵;23、分离架;231、滑槽;232、滑块;24、漏孔压板;25、竖杆;26、配重块;27、弹簧;3、冷凝罐;31、导流管;32、冷凝器;33、第一滤网;34、第二滤网;35、精滤孔;36、滤布;4、顶架;41、控制面板;5、料仓;51、第一电机;52、第一研磨轮;53、第二研磨轮;54、弧形吸附板;55、清洁机构;551、垫块;552、软质连接体;553、弧形清洁环;554、清洁凸粒;6、投放斗;7、底架;8、第二电机;81、主动轮。

具体实施方式

31.下面结合实施例对本发明做进一步详细说明:

32.实施例1

33.如图1-7所示,本发明提供了一种纤维素乙醇生产用萃取装置,包括反应釜1,反应釜1的一侧设置有收集罐2,反应釜1的另一侧设置有冷凝罐3,反应釜1的上方设有顶架4,顶架4的顶部固定连接有料仓5,料仓5的顶部固定连接有投放斗6,顶架4的内侧设置有控制面板41,反应釜1的顶部固定连接有送料通道11,反应釜1的顶部一侧固定连接有输送管道12,送料通道11的一端延伸至料仓5的内部,反应釜1的内部固定安装有内罐13,反应釜1的内表面固定安装有加热装置14,加热装置14的输出端延伸至内罐13的内部,料仓5的一端固定连接有第一电机51,第一电机51的内部活动安装有第一研磨轮52,第一电机51的输出轴延伸至料仓5的内部且与第一研磨轮52的一端固定连接,第一研磨轮52的四周活动安装有第二研磨轮53,第二研磨轮53与第一研磨轮52相互啮合,料仓5的内表面固定安装有弧形吸附板54,弧形吸附板54的内表面固定连接有清洁机构55,清洁机构55包括垫块551,垫块551的一

侧固定连接有软质连接体552,软质连接体552的一端固定连接有弧形清洁环553,弧形清洁环553的内侧固定连接有清洁凸粒554;第二研磨轮53设置有多个,且均匀分布在第一研磨轮52的四周,第一电机51在带动第一研磨轮52转动时,并将动能传递至第二研磨轮53,使第一研磨轮52与第二研磨轮53的端部均匀对投放的原料进行研磨碾碎,防止投放的原料粒径过大,同时第二研磨轮53在转动过程中经过弧形清洁环553的内侧,并在清洁凸粒554的作用下降第二研磨轮53表面附着的原料残渣进行清理,防止其凝固降低研磨效率,从而提高装置内部反应效率。

34.实施例2

35.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,内罐13的内部固定安装有隔离罩131,隔离罩131的外表面开设有滤孔132,内罐13的内部设置有搅拌杆133,反应釜1的底部固定安装有底架7,底架7的内侧下方设置有第二电机8,第二电机8的输出端延伸至内罐13的内部且与搅拌杆133的一端固定连接,隔离罩131的内腔底部设置有底环架15,底环架15的一端延伸至内罐13的外部,底环架15的内部设置有从动轮151,从动轮151的顶部固定连接有螺旋搅拌棒152,第二电机8输出轴的外表面固定连接有主动轮81,主动轮81与从动轮151相互啮合,隔离罩131的底部设置有废料收集管21,废料收集管21的一端延伸至收集罐2的内部,废料收集管21的一端固定连接有液压泵22,液压泵22位于收集罐2的内腔底部,收集罐2的内腔顶部固定连接有分离架23,分离架23的内表面活动安装有漏孔压板24,分离架23的内侧开设有滑槽231,滑槽231的内部活动连接有滑块232,滑块232的一端与漏孔压板24的外壁固定连接,漏孔压板24的顶部固定连接有竖杆25,竖杆25的外部活动连接有配重块26,竖杆25的外表面套设有弹簧27,弹簧27位于配重块26的内部;当原料进入隔离罩131的内部时第二电机8带动主动轮81和搅拌杆133转动,搅拌杆133对隔离罩131内的原料进行搅拌,使其充分和反应釜1内部的辅助材料进行充分水解、酶解,并防止原料中残留的杂质混合在水解液中,从而进一步提高纤维素乙醇的纯度,同时利于液压泵22将水解完毕后的原料渣滓进行集中处理,并通过主动轮81带动从动轮151转动,使螺旋搅拌棒152同步转动,充分使内部原料进行反应,并加快微生物的转换效率,提高萃取效率,同时液压泵22将隔离罩131内的废料收集至收集罐2的内部,并在抽送的过程中产生向上推动力,使配重块26在竖杆25的外部运动,并下压漏孔压板24,在弹簧27的作用下加大下压力度,将废料进行固液分离,防止液体吸附在废料间隙内,避免材料浪费。

36.实施例3

37.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:优选的,反应釜1远离输送管道12的一侧设置有导流管31,导流管31的一端延伸至内罐13的内部,导流管31的另一侧延伸至冷凝罐3的内部,冷凝罐3的内部固定连接有冷凝器32,冷凝器32的底部设有第一滤网33,第一滤网33的底部固定连接有第二滤网34,第二滤网34的外表面开设有精滤孔35,精滤孔35的内部固定安装有滤布36,当蒸馏的纤维素乙醇经导流管31输送至冷凝罐3的内部,冷凝器32对其进行冷却处理,并在第一滤网33和第二滤网34进行杂质去除作业,同时配合滤布36进一步提高纤维素乙醇的纯度。

38.下面具体说一下该纤维素乙醇生产用萃取装置的工作原理。

39.如图1-7所示,使用时,将所需纤维素乙醇生产用的原料沿投放斗6投放至料仓5的内部,第一电机51在带动第一研磨轮52转动时,并将动能传递至第二研磨轮53,使第一研磨

轮52与第二研磨轮53的端部均匀对投放的原料进行研磨碾碎,防止投放的原料粒径过大,同时第二研磨轮53在转动过程中经过弧形清洁环553的内侧,并在清洁凸粒554的作用下降第二研磨轮53表面附着的原料残渣进行清理,同时输送管道12将辅助材料一并输送至反应釜1的内部,同时控制面板41调节加热装置14的运作温度,使内罐13进行蒸馏作业,同时第二电机8带动主动轮81和搅拌杆133转动,搅拌杆133对隔离罩131内的原料进行搅拌,使其充分和反应釜1内部的辅助材料进行充分水解、酶解,并防止原料中残留的杂质混合在水解液中,从而进一步提高纤维素乙醇的纯度,同时利于液压泵22将水解完毕后的原料渣滓进行集中处理,并通过主动轮81带动从动轮151转动,使螺旋搅拌棒152同步转动,充分使内部原料进行反应,并加快微生物的转换效率,提高萃取效率,萃取结束后,纤维素乙醇经导流管31输送至冷凝罐3的内部,冷凝器32对其进行冷却处理,并在第一滤网33和第二滤网34进行杂质去除作业,同时配合滤布36进一步提高纤维素乙醇的纯度,同时液压泵22将隔离罩131内的废料收集至收集罐2的内部,并在抽送的过程中产生向上推动力,使配重块26在竖杆25的外部运动,并下压漏孔压板24,在弹簧27的作用下加大下压力度,将废料进行固液分离,防止液体吸附在废料间隙内,避免材料浪费。

40.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1