一种超声辅助大豆毛油脱胶的方法

1.本发明涉及一种超声辅助大豆毛油脱胶的方法,属于食品加工技术领域。

背景技术:

2.毛油是指经压榨、浸出、水剂或熔炼得到的未经精炼的动植物油脂,也称为粗脂肪。其主要成分是甘油三酯。此外还存在一些非甘油三酯成分,即胶溶性杂质、脂溶性杂质、水分、机械杂质和微量物质。其中胶溶性的磷脂含量较大,对油脂的品质影响最大。

3.植物油的精炼过程主要包括脱胶、脱酸、脱色和脱臭等,其中脱胶是油脂精炼的第一步也是最重要的一步,对进一步精炼的影响较大。在脱酸过程中,胶质会造成油的乳化,增加炼耗量和用碱量;磷脂的存在会使油脂变色,影响产品的外观和保存;在脱色过程中会增加脱色剂的用量和油耗,而且使过滤困难;对于脱臭效果影响更大,使“脱臭”油过氧化值升高、稳定性变差,产生“反色”和“反味”;胶质的存在还会使有些植物油脱蜡和冬化变得非常困难,它在低温下妨碍固体蜡的结晶并增加油脂的损耗。所以在生产高品质的食用油脂时,必须通过脱胶精炼工艺将其去除。植物油中的磷脂根据其亲水性,可分为水化磷脂和非水化磷脂,水化磷脂由于具有亲水性,在脱胶过程中通过加水混合搅拌会吸水膨胀析出,再通过离心分离从油中去除,磷脂含量通过检测油脂的含磷量确定。

4.对于植物油水化脱胶,有一种辅助手段,即超声辅助水化脱胶,如中国发明专利“一种超声辅助菜籽油脱胶的方法”(cn 110331038 a)。同传统水化脱胶方法相比,超声辅助水化脱胶可显著提高毛油脱胶率。并且在近几年,超声波技术的应用越来越广泛,如在食品、医药等领域。超声空化效应产生的空化气泡,在不互溶的两相边界破裂时,增加了界面面积;且空化气泡破裂形成的微射流可对溶液产生强烈的搅拌作用,增加溶液的传质效率。因此,考虑将超声波用于大豆毛油水化脱胶过程以期提高大豆毛油的脱胶效果。

技术实现要素:

5.本发明的目的是为了克服传统大豆毛油水化脱胶时脱胶效率不高的不足,提供一种超声辅助大豆油脱胶的方法。

6.本发明所要解决的技术问题是通过以下技术方案来实现的:

7.一种超声辅助大豆油脱胶的方法,按照下述步骤进行:

8.(1)称取大豆毛油,加热至70-75℃,将蒸馏水加热至和毛油相同温度后,向毛油中加入质量比为5%的蒸馏水,搅拌使大豆毛油水化20-30min;

9.(2)采用功率60w、温度40℃的超声波处理12min,静置30min后离心。

10.(3)将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;

11.(4)按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

12.本发明采用超声波辅助大豆毛油脱胶,可以显著提高脱胶率。

附图说明

13.附图1:技术路线图

14.附图2:超声辅助大豆毛油脱胶处理前后样品对比图

15.附图3:不同实施例大豆毛油脱胶效果

具体实施方式

16.本发明以脱胶后大豆毛油中磷含量来衡量脱胶效果,样品中磷含量的测定参照gb/ t5537-2008《粮油检验磷脂含量的测定》进行。为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明,但本发明并不仅限于以下实施例:

17.对照例

18.(1)称取30g大豆毛油于烧杯中,加热至75℃,将蒸馏水加热至与毛油相同温度后,称取质量比为5%的蒸馏水添加于毛油中,搅拌使其水化30min后在5000r/min下离心10min;将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;取3g油相按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

19.实施例1

20.(1)称取30g大豆毛油于烧杯中,加热至75℃,将蒸馏水加热至与毛油相同温度后,称取质量比为5%的蒸馏水添加于毛油中,搅拌使其水化30min;水化结束后放置冷却,采用功率40w、温度为40℃、时间12min的超声波处理,静置30min后在5000r/min下离心10min;将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;取3g油相按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

21.实施例2

22.(2)称取30g大豆毛油于烧杯中,加热至75℃,将蒸馏水加热至与毛油相同温度后,称取质量比为5%的蒸馏水添加于毛油中,搅拌使其水化30min;水化结束后放置冷却,采用功率60w、温度为40℃、时间12min的超声波处理,静置30min后在5000r/min下离心10min;将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;取3g油相按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

23.实施例3

24.(3)称取30g大豆毛油于烧杯中,加热至75℃,将蒸馏水加热至与毛油相同温度后,称取质量比为5%的蒸馏水添加于毛油中,搅拌使其水化30min;水化结束后放置冷却,采用功率80w、温度为40℃、时间12min的超声波处理,静置30min后在5000r/min下离心10min;将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;取3g油相按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

25.实施例4

26.(4)称取30g大豆毛油于烧杯中,加热至75℃,将蒸馏水加热至与毛油相同温度后,称取质量比为5%的蒸馏水添加于毛油中,搅拌使其水化30min;水化结束后放置冷却,采用功率40w、温度为30℃、时间12min的超声波处理,静置30min后在5000r/min下离心10min;将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;取3g油相按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

27.实施例5

28.(5)称取30g大豆毛油于烧杯中,加热至75℃,将蒸馏水加热至与毛油相同温度后,称取质量比为5%的蒸馏水添加于毛油中,搅拌使其水化30min;水化结束后放置冷却,采用功率40w、温度为50℃、时间12min的超声波处理,静置30min后在5000r/min下离心10min;将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;取3g油相按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

29.实施例6

30.(6)称取30g大豆毛油于烧杯中,加热至75℃,将蒸馏水加热至与毛油相同温度后,称取质量比为5%的蒸馏水添加于毛油中,搅拌使其水化30min;水化结束后放置冷却,采用功率60w、温度为40℃、时间8min的超声波处理,静置30min后在5000r/min下离心10min;将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;取3g油相按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

31.实施例7

32.(7)称取30g大豆毛油于烧杯中,加热至75℃,将蒸馏水加热至与毛油相同温度后,称取质量比为5%的蒸馏水添加于毛油中,搅拌使其水化30min;水化结束后放置冷却,采用功率60w、温度为40℃、时间16min的超声波处理,静置30min后在5000r/min下离心10min;将上层油层在0.09mpa,70℃条件下旋转蒸发除去水分;取3g油相按照gb/t5537-2008《粮油检验磷脂含量的测定》进行磷含量的测定,并计算脱胶率。

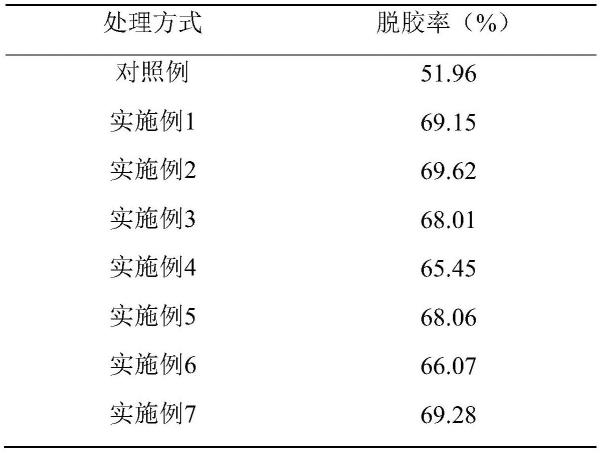

33.表1不同实施例大豆毛油脱胶效果

[0034][0035]

对照例采用传统水化脱胶方法对大豆毛油进行脱胶处理,脱胶率为51.96%。实施例1-7 采用不同条件参数的超声波处理辅助水化脱胶对大豆毛油进行脱胶处理,对比对照例和实施例脱胶率,可以明显看出脱胶率最多提高了约20%,说明在大豆毛油脱胶过程中施加超声波处理能显著提高大豆毛油脱胶率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1