聚丙烯树脂组合物及由其制成的成型品的制作方法

1.本发明涉及一种聚丙烯树脂组合物及由其制成的成型品。更具体地,本发明涉及一种包含乙烯-丙烯嵌段共聚物树脂且具有优异的加工性、耐热性和刚性的聚丙烯树脂组合物,及由其通过挤出涂布方式制备的成型品。

背景技术:

2.聚丙烯树脂是一种广泛用于家电产品、汽车用复合材料和一般包装材料的高分子材料。聚丙烯树脂的刚性、透明性、抗冲击性等根据高分子的结构而不同。

3.其中,由于乙烯-丙烯嵌段共聚物树脂包含乙烯-丙烯橡胶共聚物,因此抗冲击特性优于均聚聚丙烯或聚丙烯无规共聚物。因此,乙烯-丙烯嵌段共聚物树脂主要用于要求抗冲击性的汽车用复合材料或者一般杂货。

4.另一方面,由于这种橡胶成分导致乙烯-丙烯嵌段共聚物树脂的透明性较低,所以难以用于要求透明性的膜等的用途。因此,目前仅限于在透明性要求不高的用途中使用,例如铝箔层压的食品蒸煮袋膜。

5.一直以来,已有各种研究以改善乙烯-丙烯嵌段共聚物在食品包装用途中的缺点。例如,韩国专利公告号第1298417号公开了由乙烯-丙烯无规共聚物和乙烯-丙烯橡胶共聚物分段聚合而成的乙烯-丙烯嵌段共聚物树脂。尽管该树脂的透明性和抗冲击性得到提高,但由于熔融温度低,从而在后续处理中需要耐热性的情况下,其应用会受到限制。

6.此外,韩国专利公告号第1598715号公开了一种聚丙烯,具体公开了使用均聚聚丙烯作为基质的乙烯-丙烯嵌段共聚物,其具有优异的抗冲击性,并且具有高耐热性,因此在高温灭菌后也具有优异的外观。

7.另外,软包电池袋通常通过干式层压(dry lamination)法制造,其中对未拉伸膜(流延聚丙烯膜;cpp膜)进行加工并涂布粘合剂,从而粘附到包含金属箔层的基底层。然而,与电解液长期接触时,未拉伸膜与金属箔层之间的粘附力可能会减弱。此外的缺点还包括:需要在未拉伸膜上涂布粘合剂的后工序、使用对人体有害的有机溶剂等。

8.在作为制造软包电池袋的另一种方法的挤出涂布(extrusion coating)法中,膜直接被共挤出而涂布在包含金属箔层的基底层上,因此不需要涂布粘合剂并进行粘附的后工序,并且与电解液长期接触的情况下共挤出层与金属层之间的粘附力也很强。然而,在挤出涂布法中较难加工出均匀的膜厚度。

9.当作为挤出涂布的材料使用丙烯均聚物或丙烯类无规共聚物时,由于抗冲击性和延伸率低而不适合用于软包电池袋。为了提高抗冲击性和延伸率,已尝试将橡胶组分共混至丙烯均聚物或丙烯类无规共聚物;或代替这些而使用乙烯-丙烯嵌段共聚物。但是,存在容易产生鱼眼、凝胶等外观缺陷且耐白化性不佳的问题。

10.因此,需要开发一种聚丙烯树脂组合物,其在通过挤出涂布法制备用于软包电池袋的多层膜中可被用作共挤出层、特别是芯层。

11.【现有技术文献】

12.【专利文献】

13.(专利文献1)韩国专利公告号第1298417号;

14.(专利文献2)韩国专利公告号第1598715号。

技术实现要素:

15.技术问题

16.本发明的目的在于提供一种具有优异的加工性、耐热性和刚性的聚丙烯树脂组合物。

17.本发明的另一个目的在于提供一种由上述聚丙烯树脂组合物制成的成型品,具体为用于软包电池袋的多层膜中的共挤出层,特别是芯层。

18.本发明的又另一个目的在于提供一种用于软包电池袋的多层膜,其包括上述共挤出层并通过挤出涂布法制成。

19.技术方案

20.为了实现上述目的,根据本发明的一个实施例,本发明提供一种聚丙烯树脂组合物,其包含在反应器内分段聚合而成的乙烯-丙烯嵌段共聚物树脂,其中,乙烯-丙烯嵌段共聚物树脂包含72至90重量%的丙烯均聚物的聚丙烯基质和10至28重量%的通过溶剂提取物含量测定的乙烯-丙烯橡胶共聚物,当根据astm d1238在230℃下以2.16kg负荷条件进行测定时,乙烯-丙烯嵌段共聚物树脂的熔融指数为11至20g/10min,乙烯-丙烯嵌段共聚物树脂的熔融温度为160至170℃,溶剂提取物中的乙烯含量为22至38重量%,溶剂提取物的特性粘度为1.0至3.0dl/g。

21.在本发明的示例性实施例中,乙烯-丙烯嵌段共聚物树脂可包含80至88重量%的丙烯均聚物的聚丙烯基质和12至20重量%的通过溶剂提取物含量测定的乙烯-丙烯橡胶共聚物。

22.在本发明的示例性实施例中,当根据astm d1238在230℃下以2.16kg负荷条件进行测定时,乙烯-丙烯嵌段共聚物树脂的熔融指数可为12至18g/10min。

23.在本发明的示例性实施例中,溶剂提取物中的乙烯含量可为25至33重量%。

24.在本发明的示例性实施例中,基于聚丙烯树脂组合物的总重量,聚丙烯树脂组合物还可包含3至10重量%的选自丙烯-乙烯无规共聚物和丙烯-α-烯烃无规共聚物中的丙烯类无规共聚物,其中α-烯烃的碳原子数为4至8。

25.在本发明的示例性实施例中,基于聚丙烯树脂组合物的总重量,聚丙烯树脂组合物还可包含3至20重量%的丙烯均聚物。

26.在本发明的示例性实施例中,聚丙烯树脂组合物还可包含选自抗氧化剂、中和剂、增滑剂、抗粘连剂、补强材料、填料、耐候稳定剂、抗静电剂、润滑剂、成核剂、阻燃剂、颜料和染料中的至少一种添加剂。

27.具体地,基于聚丙烯树脂组合物的总重量,根据本发明实施例的聚丙烯树脂组合物可包含0.01至0.2重量%的抗氧化剂。

28.优选地,抗氧化剂为选自季戊四醇四(3-(3,5-二叔丁基-4-羟基苯基)丙酸酯)、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯及三(2,4-二叔丁基苯基)亚磷酸酯中的至少一种物质。

29.基于聚丙烯树脂组合物的总重量,根据本发明实施例的聚丙烯树脂组合物可包含0.01至0.2重量%的中和剂。

30.优选地,中和剂为选自水滑石(hydrotalcite)及硬脂酸钙中的至少一种物质。

31.根据本发明的另一个实施例,本发明提供一种由上述聚丙烯树脂组合物成型而制成的聚丙烯树脂成型品。

32.在本发明的示例性实施例中,所述聚丙烯树脂成型品可为通过将所述聚丙烯树脂组合物进行挤出成型而制得的用于软包电池袋的芯层。

33.根据本发明的又另一个实施例,本发明提供一种用于软包电池袋的多层膜,其包括:共挤出层,包括密封层、芯层和表层;金属箔层;粘附层;及基底层,其中芯层包含根据本发明实施例的聚丙烯树脂组合物。

34.在本发明的示例性实施例中,在形成密封层时,可使用选自根据本发明实施例的聚丙烯树脂组合物、丙烯均聚物、丙烯类无规共聚物、丙烯类嵌段共聚物和乙烯-丙烯-丁烯三元共聚物中的至少一种聚丙烯树脂,或者进一步混合40重量%或以下含量的无定形乙烯-丙烯共聚物、丙烯-α-烯烃共聚物、丙烯酸树脂或二氧化硅。

35.在本发明的示例性实施例中,在形成表层时,可使用选自通过不饱和羧酸接枝改性的聚烯烃树脂、乙烯或丙烯与丙烯酸或甲基丙烯酸的共聚物中的至少一种树脂,或者进一步混合50重量%或以下含量的根据本发明实施例的聚丙烯树脂组合物、乙烯-丙烯-丁烯三元共聚物、无定形乙烯-丙烯共聚物或丙烯-α-烯烃共聚物。

36.在本发明的示例性实施例中,金属箔层可由选自铝和镍中的金属或选自氧化硅和氧化铝中的无机化合物形成。

37.在本发明的示例性实施例中,在形成粘附层时,可使用聚醋酸乙烯酯类、亚克力类、甲基丙烯酸类、丙烯酸类、酯类、苯乙烯类、丙烯酸酯类、纤维素类、聚酯类、聚酰胺类、氨基类、酚醛树脂类、环氧类、聚氨酯类、腈类、橡胶类、硅酮类粘合剂或聚烯烃树脂。

38.在本发明的示例性实施例中,基底层可具有多层结构,包括选自聚苯乙烯层、尼龙层、聚酯层和印刷层中的至少两种层。

39.有益效果

40.根据本发明实施例的聚丙烯树脂组合物具有优异的加工性而适合于挤出成型,并且具有优异的耐热性和刚性,因此能够有效地应用于通过挤出涂布法制备的软包电池袋的多层膜的芯层、表层和/或密封层。

附图说明

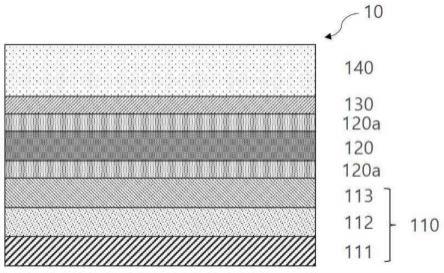

41.图1示意性地示出了根据本发明实施例的用于软包电池袋的多层膜的横截面。

42.【附图标记】

43.10:多层膜,110:共挤出层,111:密封层,112:芯层,113:表层,

44.120:金属箔层,120a:经化学转化处理的金属箔层,130:粘附层,140:基底层。

具体实施方式

45.以下,将详细描述本发明。

46.【聚丙烯树脂组合物】

47.根据本发明实施例的聚丙烯树脂组合物包含在反应器内分段聚合而成的乙烯-丙烯嵌段共聚物树脂,其中,乙烯-丙烯嵌段共聚物树脂包含72至90重量%的丙烯均聚物的聚丙烯基质和10至28重量%的通过溶剂提取物含量测定的乙烯-丙烯橡胶共聚物,当根据astm d1238在230℃下以2.16kg负荷条件进行测定时,乙烯-丙烯嵌段共聚物树脂的熔融指数为11至20g/10min,乙烯-丙烯嵌段共聚物树脂的熔融温度为160至170℃,溶剂提取物中的乙烯含量为22至38重量%,溶剂提取物的特性粘度为1.0至3.0dl/g。

48.乙烯-丙烯嵌段共聚物树脂

49.根据本发明实施例的聚丙烯树脂组合物包含乙烯-丙烯嵌段共聚物树脂。其中,乙烯-丙烯嵌段共聚物树脂为在反应器内经分段聚合而成的物质。

50.例如,首先可以使聚丙烯基质进行聚合,然后该聚丙烯基质与乙烯-丙烯橡胶进行嵌段共聚,以制备乙烯-丙烯嵌段共聚物树脂。其中,聚丙烯基质为丙烯均聚物。

51.乙烯-丙烯嵌段共聚物树脂包含72至90重量%的聚丙烯基质。优选地,乙烯-丙烯嵌段共聚物树脂可包含80至88重量%的丙烯均聚物的聚丙烯基质。当聚丙烯基质的含量小于72重量%时,在乙烯-丙烯嵌段共聚物树脂的聚合过程中生产效率可能会降低,树脂组合物的抗拉强度和成型性可能会降低。当聚丙烯基质的含量超过90重量%时,落镖冲击强度、成型性和延伸率可能会降低。

52.乙烯-丙烯嵌段共聚物树脂包含10至28重量%的乙烯-丙烯橡胶共聚物。优选地,乙烯-丙烯嵌段共聚物树脂可包含12至20重量%的乙烯-丙烯橡胶共聚物。如果乙烯-丙烯橡胶共聚物的含量小于10重量%,则树脂组合物的落镖冲击强度和成型性可能会降低。如果乙烯-丙烯橡胶共聚物的含量超过28重量%,则乙烯-丙烯嵌段共聚物树脂的聚合过程中生产效率可能会降低,树脂组合物的抗拉强度和成型性可能会降低。此处,乙烯-丙烯橡胶共聚物的含量可通过溶剂提取物的含量进行测定,溶剂优选为二甲苯(xylene)。

53.当根据astm d1238,在230℃下以2.16kg负荷条件进行测定时,乙烯-丙烯嵌段共聚物树脂的熔融指数为11至20g/10min。优选地,当根据astm d1238,在230℃下以2.16kg负荷条件进行测定时,乙烯-丙烯嵌段共聚物树脂的熔融指数可为12至18g/10min。如果所述熔融指数小于11g/10min,则共挤出层的厚度不均匀,并且成型性变差。如果熔融指数超过20g/10min,则难以通过共挤出来形成膜,并且可能出现鱼眼或凝胶等外观缺陷,耐白化性可能较差。

54.通过差示扫描量热法(differential scanning calorimetry;dsc)对乙烯-丙烯嵌段共聚物树脂测得的熔融温度为160℃至170℃。优选地,乙烯-丙烯嵌段共聚物树脂的熔融温度可为160℃至165℃。如果熔融温度低于160℃,则树脂组合物的耐热性不充分,从而成型品在高温下的后续加工中可能出现变形,并且最终制得的用于软包电池袋的多层膜的耐热性可能会降低。而熔融温度超过170℃的聚丙烯是难以商业化聚合的。

55.在乙烯-丙烯嵌段共聚物树脂中,溶剂提取物(即,乙烯-丙烯橡胶共聚物)中的乙烯含量为22至38重量%。优选地,溶剂提取物中的乙烯含量可为25至33重量%。如果溶剂提取物中的乙烯含量低于22重量%或超过38重量%,则可能导致树脂组合物的耐白化性降低或成型性降低。

56.在乙烯-丙烯嵌段共聚物树脂中,溶剂提取物(即,乙烯-丙烯橡胶共聚物)的特性粘度为1.0至3.0dl/g。当所述特性粘度低于1.0dl/g时,由于橡胶成分的分子量降低而使树

脂组合物的抗冲击性降低,当特性粘度超过3.0dl/g时,由于橡胶成分的凝集,可能会出现如鱼眼或凝胶等的外观不良,并且树脂组合物的耐白化性可能会降低。

57.上述乙烯-丙烯嵌段共聚物树脂的制备方法不受特别限制,可直接使用本发明所属技术领域中公知的乙烯-丙烯嵌段共聚物的制备方法,或者进行适当改进后使用。

58.优选地,乙烯-丙烯嵌段共聚物树脂的制备方法可包括以下步骤:第一聚合步骤,在两个或以上的连续反应器中聚合制得丙烯均聚物的聚丙烯基质;以及第二聚合步骤,在聚合制得的聚丙烯基质存在下通过加入乙烯和丙烯来使乙烯-丙烯橡胶共聚物成分进行共聚,以获得乙烯-丙烯嵌段共聚物树脂。此时,各个聚合可使用本发明所属技术领域中公知的方法和反应条件,例如淤浆法、本体法、气相法等。

59.具体地,可利用将2个本体(bulk)反应器和2个气相反应器串联的能够进行连续聚合的三井(mitsui)公司的hypol工艺,并根据本领域技术人员已知的聚合方法来制备乙烯-丙烯嵌段共聚物。

60.此外,上述各聚合步骤可以在齐格勒-纳塔(ziegler-natta)催化剂存在的条件下进行。齐格勒-纳塔催化剂可以不受限制地使用本领域公知的催化剂,具体地,可通过在氯化镁(mgcl2)载体上负载如氯化钛(ticl3或ticl4)等的钛化合物而获得。优选地,在这里同时使用共催化剂和外源电子供体。

61.作为共催化剂可以使用烷基铝化合物。烷基铝化合物例如可为三乙基铝、二乙基氯铝、三丁基铝、三异丁基铝、三辛基铝等,但不限于此。

62.此外,作为外源电子供体优选使用有机硅烷化合物。有机硅烷化合物例如可以为二苯基二甲氧基硅烷、苯基三甲氧基硅烷、苯基乙基二甲氧基硅烷、苯基甲基二甲氧基硅烷、甲氧基三甲基硅烷、异丁基三甲氧基硅烷、二异丁基二甲氧基硅烷、二异丙基二甲氧基硅烷、二叔丁基二甲氧基硅烷、二环戊基二甲氧基硅烷、环己基甲基二甲氧基硅烷、二环己基二甲氧基硅烷等,但不限于此。

63.在根据本发明的具体实施例的聚丙烯树脂组合物的制备方法中,上述的第一聚合步骤和第二聚合步骤可以在相同的聚合反应器中或者在不同的聚合反应器中进行。

64.优选地,第一聚合步骤可为,在2个或以上的本体聚合反应器中并在齐格勒-纳塔催化剂存在的条件下聚合制得聚丙烯基质的步骤;第二聚合步骤可为,在气相聚合反应器中并在第一聚合步骤中聚合制得的聚丙烯基质和齐格勒-纳塔催化剂存在的条件下,通过加入乙烯与丙烯来使作为橡胶成分的乙烯-丙烯共聚物进行共聚而获得乙烯-丙烯嵌段共聚物的步骤。通过调节各聚合反应器中引入的氢含量,可以调节在各聚合反应器中生成的聚合物的熔融指数。

65.具体地,将在第一聚合步骤中获得的聚丙烯基质转移到待进行乙烯-丙烯共聚的气相反应器中,并同时添加乙烯和丙烯,以使固态的聚丙烯基质与新添加的乙烯及丙烯作为乙烯-丙烯橡胶共聚物成分连续地进行共聚,从而可制备乙烯-丙烯嵌段共聚物。

66.附加性的聚丙烯类树脂

67.根据本发明实施例的聚丙烯树脂组合物还可包含丙烯-乙烯无规共聚物或丙烯-α-烯烃无规共聚物,其中α-烯烃的碳原子数为4至8。

68.当聚丙烯树脂组合物还包含上述聚丙烯类无规共聚物时,树脂组合物的耐白化性、延伸率和抗冲击性能够得到提高。

69.具体地,丙烯-α-烯烃无规共聚物中的α-烯烃可为选自1-丁烯、1-戊烯、1-己烯、1-庚烯和1-辛烯中的至少一种。

70.基于聚丙烯树脂组合物的总重量,聚丙烯树脂组合物中丙烯-乙烯无规共聚物或丙烯-α-烯烃无规共聚物的含量可为3至10重量%。

71.根据本发明实施例的聚丙烯树脂组合物还可包含丙烯均聚物。当聚丙烯树脂组合物还包含丙烯均聚物时,树脂组合物的刚性能够得到提高。

72.基于聚丙烯树脂组合物的总重量,聚丙烯树脂组合物中的丙烯均聚物的含量可为3至20重量%。

73.添加剂

74.在不脱离本发明目的的范围内,根据本发明实施例的聚丙烯树脂组合物可进一步包含常规添加剂。例如,聚丙烯树脂组合物可包含抗氧化剂、中和剂、增滑剂、抗粘连剂、补强材料、填料、耐候稳定剂、抗静电剂、润滑剂、成核剂、阻燃剂、颜料及染料等,但不限于此。

75.优选地,根据本发明实施例的聚丙烯树脂组合物可包含抗氧化剂,以增加其耐热稳定性。此时,基于聚丙烯树脂组合物的总重量,抗氧化剂的添加量可为0.01重量%至0.2重量%,优选为0.05重量%至0.15重量%。如果抗氧化剂的含量小于0.01重量%,则难以确保长期的耐热稳定性。如果抗氧化剂的含量超过0.2重量%,则可能导致抗氧化剂熔出或者使产品的经济性降低,因此不优选。

76.作为抗氧化剂可以使用酚类抗氧化剂、亚磷酸酯类抗氧化剂等,具体地,可为选自季戊四醇四(3-(3,5-二叔丁基-4-羟基苯基)丙酸酯)、1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯及三(2,4-二叔丁基苯基)亚磷酸酯中的至少一种,但不限于此。

77.优选地,根据本发明实施例的聚丙烯树脂组合物可包含作为中和剂的水滑石、硬脂酸钙等,以去除催化剂残渣。

78.此时,基于聚丙烯树脂组合物的总重量,中和剂的添加量可为0.01重量%至0.2重量%,优选为0.02重量%至0.10重量%。当中和剂的含量小于0.01重量%时,难以保证去除树脂中的催化剂残渣的效果,当中和剂的含量超过0.2重量%时,去除催化剂残渣的效果增加微乎其微,并且可能降低树脂组合物的成本效益,因此不优选。

79.通过混合上述树脂组分和根据所需的添加剂,可制备根据本发明实施例的聚丙烯树脂组合物。

80.此时,树脂组分和添加剂的混合方法不受特别限制,可以直接使用本发明所属技术领域中公知的聚丙烯树脂组合物的制备方法,或者进行适当改进后使用。

81.具体而言,例如,可将所需量的如上所述的树脂组分和添加剂添加到捏合机(kneader)、辊轧机(rol l)、班布里混合机(banbury mixer)等的混炼机或单螺杆/双螺杆挤出机等中,然后通过使用这些机器将添加的原料进行共混(blending)的方法,制备出本发明的聚丙烯树脂组合物。

82.【聚丙烯树脂成型品】

83.在本发明的另一个实施例中,本发明提供一种聚丙烯树脂成型品,其由本发明的聚丙烯树脂组合物通过成型而制成。

84.通过根据本发明实施例的聚丙烯树脂组合物来制备成型品的方法不受特别限制,可以使用本发明所属技术领域中公知的方法。例如,可以通过如注塑成型、挤出成型、流延

成型等的常规方法,将根据本发明实施例的聚丙烯树脂组合物进行成型,以制备聚丙烯树脂成型品。

85.在本发明的一个优选实施例中,根据本发明实施例的聚丙烯树脂成型品可为将根据本发明的另一个实施例的聚丙烯树脂组合物进行挤出成型而制得的用于软包电池袋的芯层。

86.在本发明的又另一个实施例中,本发明提供一种用于软包电池袋的多层膜,其包括:共挤出层,包括密封层、芯层和表层;金属箔层;粘附层;及基底层,其中密封层、芯层和表层中的至少一者包含根据本发明实施例的聚丙烯树脂组合物。

87.参照图1,根据本发明实施例的用于软包电池袋的多层膜10包括:共挤出层110、金属箔层120、粘附层130和基底层140,其中共挤出层110包括密封层111、根据本发明实施例的芯层112和表层113。

88.共挤出层110至少可包括密封层111、芯层112和表层113。

89.密封层111具有通过热和压力来密封用于软包电池袋的多层膜10的作用。在密封层111的形成中,可单独使用聚丙烯树脂,或者与含量为40重量%或更少的无定形乙烯-丙烯共聚物、丙烯-α-烯烃共聚物、丙烯酸树脂和/或二氧化硅进行混合使用。

90.其中,聚丙烯树脂可为选自上述根据本发明实施例的聚丙烯树脂组合物、丙烯均聚物、丙烯类无规共聚物、丙烯嵌段共聚物和乙烯-丙烯-丁烯三元共聚物中的至少一种物质。

91.当根据astm d1238,在230℃下以2.16kg负荷条件进行测定时,构成密封层111的树脂的熔融指数可为11g/10min至25g/10min。

92.芯层112形成在密封层111之上,并且具有向软包电池袋的多层膜10赋予刚性、抗冲击性和耐热性的作用。芯层112是由上述根据本发明实施例的聚丙烯树脂组合物所形成的层。

93.表层113形成在芯层112之上,并且具有提高对金属箔层的粘附力的作用。表层113可使用酸改性聚烯烃树脂来形成。具体地,可使用通过不饱和羧酸接枝改性的聚烯烃树脂、乙烯或丙烯与丙烯酸或甲基丙烯酸的共聚物,并且根据需要,可与50重量%或以下的根据本发明实施例的聚丙烯树脂组合物、乙烯-丙烯-丁烯三元共聚物、无定形乙烯-丙烯共聚物、丙烯-α-烯烃共聚物等进行混合使用。

94.当根据astm d1238,在230℃下以2.16kg负荷条件进行测定时,构成表层113的树脂的熔融指数可为11g/10min至25g/10min。

95.金属箔层120形成在表层113之上,并且具有阻隔气体的作用。金属箔层120由金属如铝、镍等或无机化合物如氧化硅、氧化铝等制成。

96.为了增加金属箔层120和与其接触的层之间的粘附强度,可对金属箔层120的表面进行化学转化处理。即,金属箔层120的至少一个表面上可形成有经化学转化处理的金属箔层120a。其中,化学转化处理可按照本领域技术人员已知的方法并使用磷酸、铬酸或草酸等来进行。

97.粘附层130形成在金属箔层120之上,并且起到粘贴金属箔层120与基底层140的作用。粘附层130可通过聚醋酸乙烯酯类、亚克力类、甲基丙烯酸类、丙烯酸类、酯类、苯乙烯类、丙烯酸酯类、纤维素类、聚酯类、聚酰胺类、氨基类、酚醛树脂类、环氧类、聚氨酯类、腈

类、橡胶类、硅酮类粘合剂或聚烯烃树脂来形成。

98.基底层140形成在粘附层130之上,并且起到保护金属箔层120的表面的作用。基底层140可具有包括聚苯乙烯层、尼龙层或聚酯层和印刷层的多层结构。

99.根据本发明实施例的用于软包电池袋的多层膜的制备方法不受特别限制,可直接使用本发明所属技术领域中公知的用于软包电池袋的多层膜的制备方法,或者进行适当改进后使用。

100.例如,根据本发明实施例的用于软包电池袋的多层膜的制备方法可包括以下步骤:步骤s1,准备金属箔层并对其两面进行化学转化处理;步骤s2,通过干式层压法并利用粘合剂,将基底层粘贴于经化学转化处理的金属箔层的一面;以及步骤s3,通过挤出涂布法,在经化学转化处理的金属箔层的另一面形成表层、芯层和密封层。

101.在步骤s1中,金属箔层的化学转化处理可按照本领域技术人员已知的方法并使用磷酸、铬酸或草酸来进行。

102.在步骤s2中,可按照本领域技术人员已知的方法进行。具体而言,在溶剂中稀释以上提及的粘合剂或聚烯烃树脂,然后将其涂布于经化学转化处理的金属箔层的一面,并进行干燥以形成粘附层。将上述基底层层压在粘附层上,并通过施加压力进行粘贴。

103.在步骤s3中,可按照本领域技术人员已知的方法并利用共挤出机,将上述表层、芯层和密封层的材料形成为共挤出层。

104.【实施例】

105.以下,将通过实施例和比较例对本发明进行更为详细的描述。但以下实施例仅用于说明本发明,本发明的范围不限于此。

106.实施例1至2和比较例1至7:乙烯-丙烯嵌段共聚物的聚合

107.使用了三井公司的hypol工艺,其将2个本体反应器和2个气相反应器串联以能够进行连续聚合。此时,使用齐格勒-纳塔催化剂,其为将氯化钛(ticl4)负载于氯化镁(mgcl2)载体上,并且使用了邻苯二甲酸酯类的内源电子供体(internal donor)。作为共催化剂使用三乙基铝,作为外源电子供体(external donor)使用二环戊基二甲氧基硅烷。

108.第一级本体反应器和第二级本体反应器中的操作温度、压力分别为68至75℃、30至40kg/cm2和68至75℃、25至35kg/cm2。第三级气相反应器和第四级气相反应器中的操作温度、压力分别为75至82℃、15至20kg/cm2和68至75℃、10至17kg/cm2。在第一级至第三级反应器中,通过单独注入丙烯来生成丙烯均聚物,或者通过注入丙烯和乙烯来生成乙烯-丙烯无规共聚物(比较例7;乙烯含量为1重量%)。将生成的聚合物转移到下级的第四级反应器中,在上述齐格勒-纳塔催化剂存在的条件下,通过添加乙烯和丙烯来使乙烯-丙烯橡胶进行共聚,从而获得乙烯-丙烯嵌段共聚物。此时,通过调节各反应器中引入的氢含量,调节在各反应器中生成的聚合物的熔融指数。以这种方式,按下述表1所示的含量来调节乙烯含量、溶剂提取物含量,以获得乙烯-丙烯嵌段共聚物。

109.通过以下方法,对获得的乙烯-丙烯嵌段共聚物树脂的组成及物理性能进行测定,其结果示于下表1中。

110.1、熔融指数(melt index;g/10min)

111.根据astm d1238,在230℃下以2.16kg负荷条件测定乙烯-丙烯嵌段共聚物树脂的熔融指数。

112.2、熔融温度(tm)

113.通过使用差示扫描量热法(differential scanning calorimetry;dsc),将样品在200℃的恒温下保持10分钟,以消除热史,然后以每分钟降低10℃的速率从200℃冷却至30℃。通过如上的冷却使得具有相同的热史,然后在30℃的恒温下保持10分钟。随后,再次以每分钟10℃进行升温,并从峰值熔融温度求得熔融温度(melting temperature;tm)。

114.3、溶剂提取物(xylene soluble)的含量(重量%)

115.在1小时期间内,将乙烯-丙烯嵌段共聚物树脂以1重量%的浓度在140℃下溶解于二甲苯(xylene)中,然后在室温下待2小时后,测定提取物的重量。所获得的重量表示为相对于乙烯-丙烯嵌段共聚物树脂的重量的百分比。

116.4、溶剂提取物中的乙烯含量(重量%)

117.通过使用红外吸收光谱(ft-ir)并利用720

㎝-1

和730

㎝-1

的特征峰,测定溶剂提取物中的乙烯含量。

118.5、溶剂提取物的特性粘度

119.使用粘度测定仪,在135℃的十氢化萘(decaline)溶液中测定溶剂提取物的特性粘度。

120.【表1】

[0121][0122][0123]

试片的制备

[0124]

所使用的的膜的结构如下:通过使用双组分型粘合剂(三井化学,a310/a3),在厚度为30μm且两面经化学转化处理的铝箔层(韩国dongil铝业,a8021)的一面上层压有厚度为25μm的拉伸尼龙膜(韩国kolon,cnp01)。在铝箔层的另一面形成有共挤出膜。具体地,使用改性聚丙烯树脂(熔融指数为15g/10min,熔融温度tm为134℃,维卡软化点vicat为110℃)作为表层的材料,使用上述实施例和比较例中分别制得的乙烯-丙烯嵌段共聚物树脂作为芯层的材料,在上述实施例和比较例的各个乙烯-丙烯嵌段共聚物树脂中混合10重量%的无定形乙烯-丙烯共聚物来作为密封层的材料。使用共挤出机,将上述每种材料分别共挤出成15μm/40μm/15μm的厚度。

[0125]

根据以下方法,测定制得的共挤出层的抗拉强度、落镖冲击强度和耐白化性,并根据以下方法,评估用于软包电池袋的多层膜的挤出涂布加工性和成型性。其结果如下表2所示。

[0126]

6、抗拉强度

[0127]

根据astm d 882标准求出抗拉强度。

[0128]

7、落镖冲击强度(falling dart impact;fdi)

[0129]

根据astm d1709标准测定落镖冲击强度。

[0130]

8、耐白化性(stress-whitening resistance)

[0131]

将共挤出膜剪切成3cm

×

10cm以制作试片,使用utm拉伸试验机以1000mm/min的速率进行拉伸后,观察是否出现白化现象。没有白化现象时评估为

○

,发生白化现象时评估为

×

。

[0132]

9、挤出涂布加工性

[0133]

观察多层膜的共挤出层的厚度是否均匀。共挤出层的厚度均匀时评估为

○

,共挤出层的厚度不均匀时评估为

×

。

[0134]

10、埃里克森试验(erichsen test)

[0135]

将多层膜插入于模具之间,将20mm钢球构成的冲头压入gi钢板至5.5mm、6.0mm、6.5mm、7.0mm、7.5mm的深度,然后观察是否发生膜的剥离和撕裂,并求得无异常的最大值。

[0136]

11、成型性

[0137]

通过使用50mm

×

30mm的矩形冲头和间隙为0.3mm的模具所构成的冲压模具,将多层膜冷压成型至6mm的深度,观察有无异常。成型的部位没有异常时评估为

○

,发生撕裂、变色、褶皱或外观变化时评估为

×

。

[0138]

【表2】

[0139][0140]

从表1和表2可以看出,在属于本发明范围的实施例的情况下,均表现出优异的抗拉强度、落镖冲击强度、耐白化性、挤出涂布加工性和成型性。

[0141]

反之,在乙烯-丙烯嵌段共聚物树脂的熔融指数较低的比较例1中,共挤出层的厚度不均匀,并且成型性不佳,在熔融指数较高的比较例2中,难以通过共挤出来形成膜。在溶剂提取物含量较低的比较例3中,抗拉强度低,而在溶剂提取物含量较高的比较例4中,成型性不佳。在溶剂提取物中的乙烯含量较低的比较例5和溶剂提取物中的乙烯含量较高的比较例6中,耐白化性和成型性不佳。在乙烯-丙烯嵌段共聚物树脂的基质为乙烯-丙烯无规共聚物的比较例7中,熔融温度低,导致耐热性不好。

[0142]

此外,在能够间接反映出共挤出层与金属箔层的结合强度和加工软包电池袋时的软包电池成型性的埃里克森试验中,溶剂提取物含量较低的比较例3表现出低于实施例的值。

[0143]

根据本发明范围内的实施例的聚丙烯树脂组合物具有优异的加工性而适合于挤出成型,并且具有优异的耐热性和刚性,因此能够有效地用作软包电池袋的芯层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1