一种基于不去肉制备水牛凉席的生产方法与流程

1.本发明涉及牛皮凉席生产制作技术领域,具体涉及一种基于不去肉制备水牛凉席的生产方法。

背景技术:

2.随着社会整体消费水平的提高和消费者对于品质的追求,传统竹凉席因其质地过硬、舒适性差以及容易产生毛刺伤人等原因,逐渐被其他几种新出现的凉席所取代,而其中,最受消费者喜爱的,便是集高档、舒适、透气、散热等多个优点的牛皮席。其中,水牛凉席革具有清凉舒适,吸汗透气,经久耐用,精致美观等优点,深受消费者喜爱。

3.牛皮凉席革的生产工序十分复杂,其中有一道工序是要对牛皮进行去肉处理,也即将附带在牛皮上的肉质层去除掉,但是去肉工序劳动力大,也就导致人工成本较高,特别是水牛皮特征厚、紧实,不去肉直接进行浸水和浸灰工序的话,试剂很难渗透进牛皮中,也就导致脖头纹和肚边纹难以打开,最终影响水牛凉席的质量。

4.另一方面,利用机器来进行水牛皮去肉的话对操作人员的技术要求非常高,不仅要避免损伤牛皮,同时更要避免去肉机器伤人,而且浸水后的水牛皮非常重,通常需要多人才能抬动,因此每天完成去肉工序的牛皮的量非常小,也就一定程度上影响了水牛凉席的生产效率。

技术实现要素:

5.本发明意在提供一种基于不去肉制备水牛凉席的生产方法,以提高水牛凉席的生产效率。

6.为达到上述目的,本发明采用如下技术方案:一种基于不去肉制备水牛凉席的生产方法,包括以下步骤:

7.步骤s1,获得水牛盐湿皮,并去除其多余皮质得到原料皮,并称取原料皮重量;

8.步骤s2,将原料皮放入转鼓中,在转鼓中加入预浸水溶液,并按照预浸水策略对原料皮进行预浸水处理;

9.步骤s3,排除转鼓中的预浸水溶液,并在转鼓中加入主浸水溶液,再按照主浸水策略对原料皮进行主浸水处理;

10.步骤s4,排去转鼓中的第一比例的主浸水溶液,并在转鼓中加入浸灰溶液,然后再按照浸灰策略对原料皮进行浸灰处理;

11.步骤s5,向转鼓中加入复灰溶液,对原料皮进行复灰处理;

12.步骤s6,排除转鼓中的溶液,取出原料皮,并对原料皮进行片皮处理;

13.步骤s7,对片皮后的原料皮进行鞣制处理,然后按照常规制作工艺方法将原料皮制作成水牛凉席。

14.本方案的原理及优点是:实际应用时,在原料皮的处理过程中,通过提高浸水和浸灰温度,并采用少转多停以浸泡为主的加工方式,使水和灰碱更加均匀且更快速地渗透到

皮心,还能够减少对边腹部位空松面积,同时温度的提高更加利于原料皮的脱脂处理,从而能够直接在水牛皮不去肉的前提下直接进行加工处理,省却了去肉机器的维护成本和耗电成本,也一定程度上减小了工作人员的工作强度,有效提高了加工效率,并且通过本方法处理得到的灰皮粒面紧实,皮纹舒展,部位差小,软硬度适中,便于后续开展片皮处理,同时也有效保障了水牛凉席的质量。

15.优选的,作为一种改进,多余皮质包括头皮、四肢蹄皮和牛尾皮。

16.有益效果:将牛头皮、四肢蹄皮和尾巴皮去除掉,因为这几个部位的皮质都较差且平整性较差,不易制备成型,故去除这部分多余皮后,能够有效提高牛皮革原料的质量,进而提高最终牛皮凉席革的质感。

17.优选的,作为一种改进,预浸水溶液包括以原料皮重量为基准重量的200%水,其他组分的重量比为0.2%浸水助剂、0.2%脱脂剂和0.2%杀菌剂。

18.有益效果:利用预浸水溶液对原料皮进行预浸水操作,能够溶解去除纤维间质,消除胶原纤维的粘结现象,使其内部的纤维充分松散,从而提高牛皮的性能。

19.优选的,作为一种改进,加入浸水助剂后,控制转鼓每次转动20分钟停止40分钟,共计2次,然后向转鼓中加入0.3%工业碳酸钠后转动转鼓20分钟并停止40分钟,最后控制转鼓每次转动5分钟停止25分钟,共计34次。

20.有益效果:通过此步骤,能够利用少转多停以浸泡为主的加工方式,使水和灰碱更加均匀的渗透到皮心,一定程度上使牛皮与溶液中的辅助试剂充分反应,从而增强对牛皮的浸水效果,使牛皮的质感得到进一步提升。

21.优选的,作为一种改进,主浸水溶液包括以原料皮重量为基准重量的200%水,其他组分的重量比为0.2%脱脂剂、0.4%浸水助剂、0.2%杀菌剂和0.3%工业碳酸钠。

22.有益效果:通过此种试剂配比的主浸水溶液,能够使得牛皮的纤维结构和含水量恢复至鲜皮状,同时初步乳化去除脂肪残留,还能够松动表皮结构,消弱皮下组织,为后续工序操作处理作准备。

23.优选的,作为一种改进,主浸水策略为,加入主浸水溶液后,控制转鼓每次转动20分钟停止40分钟,共计8次,然后再加入0.3%脱毛酶、0.2%工业碳酸钠和0.1%浸水酶,再控制转鼓每次转动20分钟停止40分钟,共计3次,最后控制转鼓每次转动5分钟停止25分钟,共计24次。

24.有益效果:通过控制转鼓的转动次数以及转动频率,以及在转动过程中间隔加入其他试剂,从而最大程度上保证牛皮的充分浸水,使牛皮的材质性能得到有效提高。

25.优选的,作为一种改进,第一比例为150%。

26.有益效果:通过此种设置,能够有效控制溶液内试剂的含量,从而使试剂能够充分与原料皮发生反应,进而改善原料皮的性能,使牛皮制备成的牛皮席性能更优异,质量更好。

27.优选的,作为一种改进,浸灰溶液包括以原料皮重量为基准重量的0.2%脱脂剂、0.8%浸灰助剂、0.5%氢氧化钙和1.2%硫氢化钠。

28.有益效果:通过此种浸灰溶液对牛皮进行浸灰处理,从而去除皮内纤维间质,消弱毛、表皮与真皮的联系,改性弹性纤维、破坏肌肉组织,利于后续工序中其他材料对牛皮的作用效果,还能够皂化裸皮中的油脂,去除皮内的部分油脂,起到一定的脱脂作用,还能够

打开胶原部分次级键,使胶原纤维获得适当的松散并释放出更多的胶原活性基因。

29.优选的,作为一种改进,浸灰策略为,加入浸灰溶液后,控制转鼓转动30分钟并停止30分钟,然后再加入1.1%硫化钠并控制转鼓每次转动20分钟停止20分钟,共计3次;再加入0.5%硫化钠和1.5%氢氧化钙,控制转鼓每次转动20分钟停止20分钟,共计3次;接着加入3%氢氧化钙并控制转鼓转动20分钟停止20分钟,再控制转鼓每次转动10分钟停止20分钟,共计8次,最后控制转鼓每次转动5分钟停止25分钟,共计24次。

30.有益效果:通过调整浸灰过程中转鼓的转动频率以及转动时间和停止时间,能够使水和灰碱更加均匀的渗透到皮心,还能够减少对边腹部位空松面积,同时在后续过程中还陆续增加了辅助试剂,从而实现根据浸灰进度动态调整浸灰溶液的配比,从而提高对原料皮的浸灰效果。

31.优选的,作为一种改进,复灰溶液包括以原料皮重量为基准重量的150%水,其他组分的重量比为0.2%浸灰助剂、0.4%膨胀剂、4%氢氧化钙和0.2%脱脂剂。

32.有益效果:通过利用此种配比的复灰溶液对牛皮进行复灰处理,能够一定程度上补充脱毛时膨胀的不足,使牛皮纤维获得进一步的膨胀和分散,进一步去除皮内的限位间质和对弹性纤维的作用,为获得丰满、柔软、具有弹性的牛皮革打下坚实的基础。

附图说明

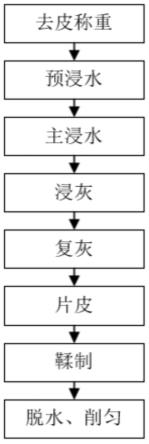

33.图1为本发明一种基于不去肉制备水牛凉席的生产方法实施例一的流程示意图。

具体实施方式

34.下面通过具体实施方式进一步详细说明:

35.实施例一:

36.本实施例基本如附图1所示:一种基于不去肉制备水牛凉席的生产方法,包括以下步骤:

37.步骤s1,获得水牛盐湿皮,并去除其多余皮质得到原料皮,并称取原料皮重量;

38.步骤s2,将原料皮放入转鼓中,在转鼓中加入预浸水溶液,并按照预浸水策略对原料皮进行预浸水处理;

39.步骤s3,排除转鼓中的预浸水溶液,并在转鼓中加入主浸水溶液,再按照主浸水策略对原料皮进行主浸水处理;

40.步骤s4,排去转鼓中的第一比例的主浸水溶液,并在转鼓中加入浸灰溶液,然后再按照浸灰策略对原料皮进行浸灰处理;

41.步骤s5,向转鼓中加入复灰溶液,对原料皮进行复灰处理;

42.步骤s6,排除转鼓中的溶液,取出原料皮,并对原料皮进行片皮处理;

43.步骤s7,对片皮后的原料皮进行鞣制处理,然后按照常规制作工艺方法将原料皮制作成水牛凉席。

44.具体的,步骤s1中,水牛盐湿皮由市场正常购买得到,同时去除的多余皮质包括头皮、四肢蹄皮和牛尾皮,最后称取原料皮的重量,并且后续步骤中所用到的试剂的重量或者份数均按照该称重结果的百分比计数。

45.具体的,步骤s2中,预浸水溶液包括200%水、0.2%浸水助剂、0.2%脱脂剂和

0.2%杀菌剂,同时水的温度控制在26-28℃,且预浸水溶液的ph值控制在8.0-8.2范围内;加入浸水助剂后,控制转鼓每次转动20分钟停止40分钟,共计2次,然后向转鼓中加入0.3%工业碳酸钠后转动转鼓20分钟并停止40分钟,最后控制转鼓每次转动5分钟停止25分钟,共计34次。提高溶液温度,使渗透作用越快,帮助水和碱快速渗透进牛皮中去,使牛皮快速膨胀,且能够去除纤维键值,同时此范围内的ph值能够极大程度抑制细菌增长,起到杀菌灭活的作用。

46.具体的,步骤s3中,主浸水溶液包括200%水、0.2%脱脂剂、0.4%浸水助剂、0.2%杀菌剂和0.3%工业碳酸钠,同理,水的温度在26-28℃,主浸水溶液ph值控制在8.5-8.7范围内;加入主浸水溶液后,控制转鼓每次转动20分钟停止40分钟,共计8次,然后再加入0.3%脱毛酶、0.2%工业碳酸钠和0.1%浸水酶,再控制转鼓每次转动20分钟停止40分钟,共计3次,最后控制转鼓每次转动5分钟停止25分钟,共计24次。转鼓少转多停,给牛皮预留充分的反应时间,有效减小了部位差,同时主浸水溶液ph值控制在8.5-8.7范围内,能够提高渗透作用。

47.具体的,步骤s4中,排去转鼓中主浸水150%的溶液,然后再加入浸灰溶液,包括0.2%脱脂剂、0.8%浸灰助剂、0.5%氢氧化钙和1.2%硫氢化钠,加入浸灰溶液后,控制转鼓转动30分钟并停止30分钟,然后再加入1.1%硫化钠并控制转鼓每次转动20分钟停止20分钟,共计3次;再加入0.5%硫化钠和1.5%氢氧化钙,控制转鼓每次转动20分钟停止20分钟,共计3次;接着加入3%氢氧化钙并控制转鼓转动20分钟停止20分钟,再控制转鼓每次转动10分钟停止20分钟,共计8次,最后再测量转鼓内溶液的温度,并控制其温度保持在26-28℃范围内,再控制转鼓每次转动5分钟停止25分钟,共计24次。

48.具体的,步骤s5中,向转鼓中加入复灰溶液,包括150%水、0.2%浸灰助剂、0.4%膨胀剂、4%氢氧化钙和0.2%脱脂剂,控制转鼓内溶液温度在26-28℃范围内,再控制转鼓每次转动5分钟停止25分钟,共计38次。

49.具体的,步骤s6中,取出复灰处理后的原料皮,并利用机器对原料皮进行片皮处理,将原料皮的表皮层和底层分离,得到头层灰皮。

50.具体的,步骤s7中,对片皮后得到的头层灰皮进行鞣制处理,向转鼓中再加入8%铬粉和0.5%甲酸钠,控制转鼓转动180分钟,再加入0.25%氧化镁后转动60分钟,然后再次加入0.25%氧化镁后转动180分钟;接着加入150%且温度为40℃的水后控制转鼓转动180分钟,以后每小时转动转鼓5分钟,共计12次,得到原料皮半成品。

51.具体的,得到原料皮半成品后,按照常规制作工艺方法将原料皮半成品制作成水牛凉席,具体包括进行脱水、削匀、染色、加脂、干燥、平展、磨革、涂饰和压花;其中,脱水是指利用脱水机将得到的原料皮半成品中多余的水分去除;削匀是指利用削匀机中快速转动的刀辊削去原料皮半成品上过厚的部分,使其厚度均匀;染色是指利用预先调配好的染料对牛皮革进行图染,使其颜色更自然美观;加脂是指利用加脂剂与牛皮革发生反应,从而赋予牛皮革柔软、丰满、弹性等优良手感并极大程度上改善了牛皮革的物理性能;干燥是指将牛皮革脱水风干,从而使其表皮性能固定;平展是指利用轧制设备通过高压将牛皮革轧制平整;磨革是指利用磨砂轮或者砂纸对牛皮革的粒面进行研磨,去除粒面轻微的瑕疵,提高牛皮革的美观度;涂饰是指利用环保的水性树脂类材料对牛皮革表面进行喷浆,达到优化牛皮革的质感的目的,使其更耐用、席面具有防水作用,同时使牛皮革席面平滑细致有光

泽,颜色鲜艳且均匀一致,也使牛皮革耐热、耐寒、耐水、耐油污、易于保养等性能大幅提高;压花是指利用特制的压花机按照客户的喜好程度在牛皮革表面压制不同类型的花纹或者图案,从而提高牛皮革的美观程度。

52.具体的,转鼓的转速为2-3转/分钟,本实施例中,转鼓的转速设置为3转/分钟。

53.具体的,上述的浸水助剂为现有的ska溶液,具体为一种表面活性剂和无机盐的复合物;脱脂剂为现有的p219溶液,具体为一种优选环保强力表面活性剂;杀菌剂为现有的psc溶液;脱毛酶为现有的p3125溶液;浸水酶为现有的p1112溶液;浸灰助剂为现有的lmb溶液,具体为一种不含硫化物的环保助剂;膨胀剂为现有的lms溶液。

54.本实施例的具体实施过程如下:

55.第一步,购买市场上常规的水牛盐湿皮,并去除其多余皮质,包括头皮、四肢蹄皮和牛尾皮,然后称取处理后的原料皮的重量,且后续步骤中所用到的试剂的重量或者份数均按照该称重结果的百分比计数。

56.第二步,预浸水处理,将原料皮放入转鼓中,在转鼓中加入预浸水溶液,包括200%水、0.2%浸水助剂、0.2%脱脂剂和0.2%杀菌剂,同时水的温度控制在27℃,且预浸水溶液的ph值控制在8.1,加入浸水助剂后,控制转鼓每次转动20分钟停止40分钟,共计2次,然后向转鼓中加入0.3%工业碳酸钠后转动转鼓20分钟并停止40分钟,最后控制转鼓每次转动5分钟停止25分钟,共计34次。

57.第三步,主浸水处理,排除转鼓中的预浸水溶液,并在转鼓中加入主浸水溶液,包括200%水、0.2%脱脂剂、0.4%浸水助剂、0.2%杀菌剂和0.3%工业碳酸钠,同理,水的温度在27℃,主浸水溶液ph值控制在8.6,加入主浸水溶液后,控制转鼓每次转动20分钟停止40分钟,共计8次,然后再加入0.3%脱毛酶、0.2%工业碳酸钠和0.1%浸水酶,再控制转鼓每次转动20分钟停止40分钟,共计3次,最后控制转鼓每次转动5分钟停止25分钟,共计24次。

58.第四步,浸灰处理,排去转鼓中主浸水150%的溶液,然后再加入浸灰溶液,包括0.2%脱脂剂、0.8%浸灰助剂、0.5%氢氧化钙和1.2%硫氢化钠,加入浸灰溶液后,控制转鼓转动30分钟并停止30分钟,然后再加入1.1%硫化钠并控制转鼓每次转动20分钟停止20分钟,共计3次;再加入0.5%硫化钠和1.5%氢氧化钙,控制转鼓每次转动20分钟停止20分钟,共计3次;接着加入3%氢氧化钙并控制转鼓转动20分钟停止20分钟,再控制转鼓每次转动10分钟停止20分钟,共计8次,最后再测量转鼓内溶液的温度,并控制其温度保持在27℃,再控制转鼓每次转动5分钟停止25分钟,共计24次。

59.第五步,复灰处理,向转鼓中加入复灰溶液,包括150%水、0.2%浸灰助剂、0.4%膨胀剂、4%氢氧化钙和0.2%脱脂剂,控制转鼓内溶液温度在26-28℃范围内,再控制转鼓每次转动5分钟停止25分钟,共计38次。

60.第六步,取出复灰处理后的原料皮,并利用机器对原料皮进行片皮处理,将原料皮的表皮层和底层分离,得到头层灰皮。

61.第七步,对片皮后得到的头层灰皮进行鞣制处理,向转鼓中再加入8%铬粉和0.5%甲酸钠,控制转鼓转动180分钟,再加入0.25%氧化镁后转动60分钟,然后再次加入0.25%氧化镁后转动180分钟;接着加入150%且温度为40℃的水后控制转鼓转动180分钟,以后每小时转动转鼓5分钟,共计12次,得到原料皮半成品。

62.第八步,脱水、削匀,利用脱水机将得到的原料皮半成品中多余的水分去除,然后利用削匀机中快速转动的刀辊削去原料皮半成品上过厚的部分,使其厚度均匀。

63.第九步,染色、加脂,利用预先调配好的染料对牛皮革进行图染,使其颜色更自然美观,同时利用加脂剂与牛皮革发生反应,从而赋予牛皮革柔软、丰满、弹性等优良手感并极大程度上改善了牛皮革的物理性能。

64.第十步,干燥、平展、磨革,将牛皮革脱水风干,从而使其表皮性能固定,再利用轧制设备通过高压将牛皮革轧制平整,最后利用磨砂轮或者砂纸对牛皮革的粒面进行研磨,去除粒面轻微的瑕疵,提高牛皮革的美观度。

65.第十一步,涂饰、压花,利用环保的水性树脂类材料对牛皮革表面进行喷浆,达到优化牛皮革的质感的目的,使其更耐用、席面具有防水作用,同时使牛皮革席面平滑细致有光泽,颜色鲜艳且均匀一致,也使牛皮革耐热、耐寒、耐水、耐油污、易于保养等性能大幅提高;最后利用特制的压花机按照客户的喜好程度在牛皮革表面压制不同类型的花纹或者图案,从而提高牛皮革的美观程度。

66.随着消费者对于牛皮凉席的认可度和接受度越来越高,由天然的水牛皮制成的牛皮凉席也得到了极大的推广,也就使其市场需求量十分巨大,因此也对牛皮凉席的生产商造成了一定程度的压力,主要还是因为牛皮凉席的生产工序十分复杂,生产周期较长,而其中去肉工序十分耗时,因为牛皮整张非常大,再加上其上附带的肉质层,导致整个牛皮非常重,不便于工作人员操作、移动,也就导致去肉工序耗费的时间较多,导致加工效率较低。而水牛皮特征厚、紧实,若是不去肉直接进行浸水和浸灰工序的话,试剂很难渗透进牛皮中,也就导致脖头纹和肚边纹难以打开,最终影响水牛凉席的质量。

67.而本方案中,针对上述出现的问题,本方案特地研发了一种不去肉制备水牛凉席的生产方法,能够直接将附带有肉质层的牛皮进行浸水和浸灰处理,通过提高浸水和浸灰温度,并采用少转多停以浸泡为主的加工方式,不仅可以减少牛皮部位差,同时也使水和灰碱更加均匀且更快速地渗透到皮心,使牛皮膨胀变厚的同时去除纤维键值,还能够减少对边腹部位空松面积,在每个环节精准的控制溶液的ph值,从而有效提高渗透作用;另一方面,温度的提高更加利于原料皮的脱脂处理,从而能够直接在水牛皮不去肉的前提下直接进行加工处理,省却了去肉机器的维护成本和耗电成本,也一定程度上减小了工作人员的工作强度,有效提高了加工效率,并且通过本方法处理得到的灰皮粒面紧实,皮纹舒展,部位差小,软硬度适中更好地利于后续片皮处理,有效保障了水牛凉席的质量,使得由本方法制备的水牛凉席与常规方法制备的水牛凉席的性能相差不超过5%,同时因为省却了去肉环节,不仅使加工效率提高了20%以上,同时也降低了机器的能耗,降低了水牛凉席10%的生产制造成本。

68.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效

果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1