一种性能稳定的红色钙钛矿量子点膜制备方法与流程

1.本发明属于新型显示和荧光材料领域。

背景技术:

2.钙钛矿量子点作为一种优异的发光材料,具有发光颜色纯、发光峰窄、量子产率高、毒性低等优点,已经在量子点电视等大屏新型显示行业得到了产业化应用。然而目前成熟的应用局限在绿色钙钛矿量子点材料,对于显示行业中另外一种重要的发光颜色红色钙钛矿量子点材料,其还存在诸多问题。例如红色钙钛矿量子点材料与光固化胶水不兼容易沉降分解、光固化速率太慢难以适应工业产线需要、成品光学膜稳定性太差等。最主要的还是其稳定性问题,限制了其产业化应用的步伐。

3.cn 114874765 a公开了一种工业化的红色钙钛矿量子点制膜方法,解决了量子点材料与胶水相容性、光固化速率慢等问题。202210562898.6公开了一种锰掺杂的红色钙钛矿量子点制膜方法,提高了红色钙钛矿量子点晶体结构的稳定性。然而对于实际工业化的稳定性要求,如超过1000h的加速老化认证,还需要更好的方案方能满足。红色钙钛矿量子点在应用过程中,容易受到水分和氧气的诱导,发生相变,从发光性能良好的立方晶相,转变为发光性能差的斜方晶相,从而逐渐丧失荧光特性。从纳米材料层面阻止水氧对于红色钙钛矿量子点材料的破坏,同时保证红色钙钛矿量子点材料对于光固化胶水的兼容性、光固化速率满足工业化要求等,是本领域亟待解决的重点问题。

技术实现要素:

4.为了解决上述技术问题中的至少一个,本发明旨在提供一种性能稳定的红色钙钛矿量子点膜制备方法,使得红色钙钛矿量子点溶液在制膜过程中与光固化胶水兼容、满足工业产线固化速率要求、成品红色光学膜经过1000h加速老化验证。为了达到该目的,本发明采用的技术方案如下:

5.一种性能稳定的红色钙钛矿量子点膜制备方法,包括以下步骤:

6.s1,以能紫外光聚合的单体作为溶剂制备红色钙钛矿量子点反应液;

7.s2,以金属卤化物混合物制备前驱体溶液作为配体钝化添加剂,将钝化添加剂加入刚制备好的钙钛矿量子点反应液中,或者加入到光固化胶水中,再将钙钛矿量子点溶液和光固化胶水混合,制成光固化钙钛矿量子点胶水;

8.s3,将胶水涂覆在pet或水氧阻隔膜的上下两侧基材中,进行紫外光固化;得到红色钙钛矿量子点膜。

9.其中,金属卤化物为碘化锌和溴化锌中的一种或其混合物。

10.进一步地,步骤s1包括以下步骤:

11.s11,将所述第一活性稀释单体为铯源溶剂,与碳酸铯和铯源脂肪酸混合,抽真空加热到60~160℃持续1~2h制得铯源;

12.s12,将所述第一活性稀释单体作为铅源溶剂,与溴化铅、碘化铅、铅源脂肪酸和铅

源脂肪胺混合,抽真空加热到80~170℃持续2~3h制得铅源;

13.s13,将温度为70~160℃的铯源注入到温度为80~170℃的铅源中,搅拌3~15s后立即放入冷水冷却即得所述钙钛矿量子点反应液。

14.在本发明的一些实施方案中,所述的铯源脂肪酸选自包括辛酸、月桂酸、油酸、二十酸的组中的一种或多种。

15.在本发明的一些实施方案中,所述碳酸铯、铯源脂肪酸和铯源溶剂的比例为:4~8:15~30:60~80。在本发明的一些实施方案中,所述的铅源脂肪酸选自包括辛酸、月桂酸、油酸和二十酸的组中的一种或几种。

16.在本发明的一些实施方案中,所述的铅源脂肪胺选自包括辛胺、月桂胺、油胺和二十胺的组中的一种或几种。

17.在本发明的一些实施方案中,所述能以光聚合的第一活性稀释单体为选自包括(甲基)丙烯酸羟乙酯、(甲基)丙烯酸异冰片酯、环三羟甲基丙烷羧甲醛丙烯酸酯、四氢呋喃丙烯酸酯、苯氧基乙基丙烯酸酯、异癸基丙烯酸酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸辛酯、(甲基)丙烯酸十二酯、和丙烯酰吗啉的组中的一种或者几种的混合物。

18.在本发明的一些实施方案中,所述铅源溶剂具有与所述铯源溶剂相同的选择范围。

19.进一步地,

20.可选地,步骤s2具体包括以下步骤:

21.s21,称取溴化锌和碘化锌、油胺、油酸等,抽真空搅拌加热至100-150摄氏度,60-120min,得到钝化配体前驱体溶液;

22.s22,将钝化配体前驱体,加入到保持在惰性气体保护中的钙钛矿量子点反应液中,加热至50-70摄氏度,搅拌反应20-60min;

23.s23,将钝化后的钙钛矿量子点溶液和光固化胶水混合搅拌20min,制成光固化钙钛矿量子点胶水;

24.在本发明的一些实施方案中,钙钛矿量子点溶液和所加入钝化配体溶液的质量比为10:1~6;

25.在本发明的一些实施方案中,钝化后的钙钛矿量子点溶液和光固化胶的质量比为1:4~40;

26.可选地,步骤s2具体包括以下步骤:

27.s21,称取溴化锌和碘化锌、油胺、油酸等,抽真空搅拌加热至100-150摄氏度,60-120min,得到钝化配体前驱体溶液;

28.s22,将钝化配体前驱体,加入到光固化胶水中,加热至50-70摄氏度,搅拌反应20-60min;

29.s23,将钙钛矿量子点溶液和加入钝化配体的光固化胶水混合搅拌20min,制成光固化钙钛矿量子点胶水;

30.在本发明的一些实施方案中,光固化胶水和所加入钝化配体溶液的质量比为20~40:1;

31.在本发明的一些实施方案中,钙钛矿量子点溶液和加入钝化配体的光固化胶的质量比为1:4~40;

32.可选地,步骤s2具体包括以下步骤:

33.s21,称取溴化锌和碘化锌、油胺、油酸等,抽真空搅拌加热至100-150摄氏度,60-120min,得到钝化配体前驱体溶液;

34.s22,将钝化配体前驱体,加入到保持在惰性气体保护中的钙钛矿量子点反应液中,加热至50-70摄氏度,搅拌反应20-60min;

35.s23,将钝化配体前驱体,加入到光固化胶水中,加热至50-70摄氏度,搅拌反应20-60min;

36.s24,将钝化后的钙钛矿量子点溶液和加入钝化配体的光固化胶水混合搅拌20min,制成光固化钙钛矿量子点胶水;

37.在本发明的一些实施方案中,钙钛矿量子点溶液和所加入钝化配体溶液的质量比为100:1~6;

38.在本发明的一些实施方案中,光固化胶水和所加入钝化配体溶液的质量比为200~400:9;

39.在本发明的一些实施方案中,钝化后的钙钛矿量子点溶液和加入钝化配体的光固化胶的质量比为1:4~40;

40.进一步地,步骤s3中,在将光固化量子点胶液涂覆在基材上后,进一步包括在所述光固化量子点胶液上表面覆盖与涂覆基材相同或不同的基材,由此得到三明治结构的钙钛矿量子点膜,其是一种固化膜、光学膜,其上下两层为起到保护支撑作为的基材,中间为光固化量子点胶液固化后形成的光固化量子点胶层。

41.在本发明的实施方案中,步骤s3中,所述涂覆的方式包括但不限制于旋涂、刮涂、辊涂、喷涂、打印、浸渍或流延。

42.在本发明的一些实施方案中,步骤s3中,所述光照是指以紫外光、紫光或者蓝光照射一段时间。

43.在本发明的实施方案中,所述基材为高分子膜,如pmma、pet、pe、pp等。

44.在本发明的一些实施方案中,所述的基材和光固化胶层接触的一面还可以涂覆一层阻隔膜,进一步地,阻隔膜的材料为含硅材料、含铝材料、含锌材料等。

45.本发明的有益效果

46.相对于现有技术,本发明具有以下有益效果:

47.本发明的制备方法直接以能光聚合的溶剂制备出红光钙钛矿量子点,并且通过本发明的金属卤化物混合物配体钝化后,其所制备光学膜稳定性得到极大提高。整个材料制备和光学膜制备过程,适合工业化流程,无需纳米材料离心分离设备,与通用光固化产线兼容性好。

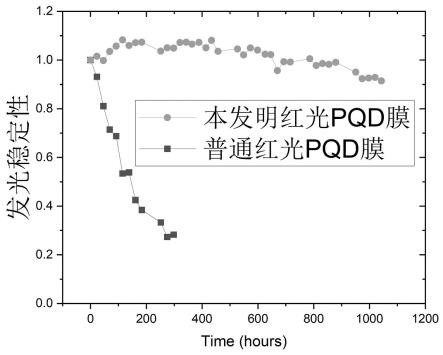

48.需要光固化能量小(<1000mj/cm2),光固化速率快(<10s)。所得红色钙钛矿量子点光学膜在65度高温、95%空气湿度情况下进行加速老化,1000h内,荧光强度变化幅度不超过正负10%(如图2、图3、图4所示),1000h加速老化后,边缘失效宽度不超过0.5mm,满足商业化产品需要。

附图说明

49.图1示出了本发明所制备的红色钙钛矿量子点膜的荧光发射峰

50.图2示出了本发明和普通方法分别制备的红色钙钛矿量子点膜在65度高温、95%空气湿度下加速老化1000个小时的吸收稳定性数据

51.图3示出了本发明和普通方法分别制备的红色钙钛矿量子点膜在65度高温、95%空气湿度下加速老化1000个小时的荧光稳定性数据

52.图4示出了本发明制备的红色钙钛矿量子点膜在65度高温、95%空气湿度下加速老化1000个小时的荧光发光峰位稳定性数据

53.图5示出了本发明制备的红色钙钛矿量子点膜和商用绿色钙钛矿量子点膜在蓝光led照射下的白光光谱图

54.图6示出了本发明制备的红色钙钛矿量子点膜和商用绿色钙钛矿量子点膜在蓝光led照射下的白光cie坐标图,其中色域覆盖面积ntsc 132%(rec.2020 98.6%),红色点坐标为(0.6957,0.3041),白点坐标为(0.2791,0.2856),色温10325k

具体实施方式

55.除非另有说明、从上下文暗示或属于现有技术的惯例,否则本技术中所有的份数和百分比都基于重量,且所用的测试和表征方法都是与本技术的提交日期同步的。在适用的情况下,本技术中涉及的任何专利、专利申请或公开的内容全部结合于此作为参考,且其等价的同族专利也引入作为参考,特别这些文献所披露的关于本领域中的合成技术、产物和加工设计、聚合物、共聚单体、引发剂或催化剂等的定义。如果现有技术中披露的具体术语的定义与本技术中提供的任何定义不一致,则以本技术中提供的术语定义为准。

56.本技术中的数字范围是近似值,因此除非另有说明,否则其可包括范围以外的数值。数值范围包括以1个单位增加的从下限值到上限值的所有数值,条件是在任意较低值与任意较高值之间存在至少2个单位的间隔。例如,如果记载组分、物理或其它性质(如分子量,熔体指数等)是100至1000,意味着明确列举了所有的单个数值,例如100,101,102等,以及所有的子范围,例如100到166,155到170,198到200等。对于包含小于1的数值或者包含大于1的分数(例如1.1,1.5等)的范围,则适当地将1个单位看作0.0001,0.001,0.01或者0.1。对于包含小于10(例如1到5)的个位数的范围,通常将1个单位看作0.1。这些仅仅是想要表达的内容的具体示例,并且所列举的最低值与最高值之间的数值的所有可能的组合都被认为清楚记载在本技术中。

57.关于化学化合物使用时,除非明确地说明,否则单数包括所有的异构形式,反之亦然(例如,“己烷”单独地或共同地包括己烷的全部异构体)。另外,除非明确地说明,否则用“一个”,“一种”或“该”形容的名词也包括其复数形式。

58.术语“包含”,“包括”,“具有”以及它们的派生词不排除任何其它的组分、步骤或过程的存在,且与这些其它的组分、步骤或过程是否在本技术中披露无关。为消除任何疑问,除非明确说明,否则本技术中所有使用术语“包含”,“包括”,或“具有”的组合物可以包含任何附加的添加剂、辅料或化合物。相反,出来对操作性能所必要的那些,术语“基本上由

……

组成”将任何其他组分、步骤或过程排除在任何该术语下文叙述的范围之外。术语“由

……

组成”不包括未具体描述或列出的任何组分、步骤或过程。除非明确说明,否则术语“或”指列出的单独成员或其任何组合。

59.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合

实施例,对本发明进行进一步详细说明。

60.实施例

61.以下例子在此用于示范本发明的优选实施方案。本领域内的技术人员会明白,下述例子中披露的技术代表发明人发现的可以用于实施本发明的技术,因此可以视为实施本发明的优选方案。但是本领域内的技术人员根据本说明书应该明白,这里所公开的特定实施例可以做很多修改,仍然能得到相同的或者类似的结果,而非背离本发明的精神或范围。

62.除非另有定义,所有在此使用的技术和科学的术语,和本发明所属领域内的技术人员所通常理解的意思相同,在此公开引用及他们引用的材料都将以引用的方式被并入。

63.那些本领域内的技术人员将意识到或者通过常规试验就能了解许多这里所描述的发明的特定实施方案的许多等同技术。这些等同将被包含在权利要求书中。

64.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的仪器设备,如无特殊说明,均为实验室常规仪器设备;下述实施例中所用的试验材料,如无特殊说明,均为自常规生化试剂商店购买得到的。

65.实施例1

66.1)铯源制备:将0.13g碳酸铯粉末,0.5ml油酸和1.5ml丙烯酸异冰片酯装入三口烧瓶,抽真空只100pa加热到60℃,此时溶液为澄清透明。

67.2)铅源制备:将0.59g溴化铅粉末、0.2642g碘化铅粉末、1.5ml油酸、1.5ml油胺、3ml丙烯酸异冰片酯装入三口烧瓶,抽真空至75pa加热到80℃。

68.3)光固化量子点胶液的制备:向铯源烧瓶和铅源烧瓶内通入氮气,以注射器将铯源抽净。迅速注入到铅源内,搅拌10s,迅速放入是温水冷却至室温。

69.4)光固化胶液的制备:将40g聚氨酯丙烯酸酯、50g丙烯酸异冰片酯、10g的1,6-己二醇二甲基丙烯酸酯、2.1g的(2,4,6-三甲基苯甲酰氯)二苯基氧化膦混合均匀。

70.5)光固化量子点胶液的制备:取5g的钙钛矿量子点反应液和40g光固化胶液混合搅拌20min,得到光固化量子点胶液。

71.6)光固化量子点膜的制备:取2g的光固化量子点胶液倒在pet膜上,以自动涂覆机以100cm/min的速度刮涂,覆上pet膜。用高压汞灯以2000mj/cm2的能量照射10s,得到光固化膜。此下称为普通红色pqd膜。

72.实施例2

73.1)铯源制备:将0.13g碳酸铯粉末,0.5ml油酸和1.5ml丙烯酸异冰片酯装入三口烧瓶,抽真空只100pa加热到60℃,此时溶液为澄清透明。

74.2)铅源制备:将0.59g溴化铅粉末、0.2642g碘化铅粉末、1.5ml油酸、1.5ml油胺、3ml丙烯酸异冰片酯装入三口烧瓶,抽真空至75pa加热到80℃。

75.3)光固化量子点胶液的制备:向铯源烧瓶和铅源烧瓶内通入氮气,以注射器将铯源抽净。迅速注入到铅源内,搅拌10s,迅速放入是温水冷却至室温。

76.4)钝化配体溶液的制备:称取0.4596g(1.44mmol)znbr2和0.8172g(2.56mmol)zni2、3ml的油酸、2.5ml的油胺,在100ml三颈烧瓶中,加热搅拌抽真空去气,直至前驱体全部溶解,溶液澄清。

77.5)量子点钝化胶液的制备:按量子点胶液与钝化配体溶液4:1的比例,将二者混合,惰性气氛下搅拌加热至65摄氏度,反应1个小时。

78.6)光固化量子点胶液的制备:将40g聚氨酯丙烯酸酯、50g丙烯酸异冰片酯、10g的1,6-己二醇二甲基丙烯酸酯、2.1g的(2,4,6-三甲基苯甲酰氯)二苯基氧化膦混合均匀成光固化胶液。取5g的钙钛矿量子点钝化胶液和40g光固化胶液混合搅拌20min,得到光固化量子点胶液。

79.7)光固化量子点膜的制备:取2g的光固化量子点胶液倒在pet膜上,以自动涂覆机以100cm/min的速度刮涂,覆上pet膜。用高压汞灯以2000mj/cm2的能量照射10s,得到光固化膜。此下称为本发明的红色pqd膜。

80.实施例3

81.1)铯源制备:将0.13g碳酸铯粉末,0.5ml油酸和1.5ml丙烯酸异冰片酯装入三口烧瓶,抽真空只100pa加热到60℃,此时溶液为澄清透明。

82.2)铅源制备:将0.59g溴化铅粉末、0.2642g碘化铅粉末、1.5ml油酸、1.5ml油胺、3ml丙烯酸异冰片酯装入三口烧瓶,抽真空至75pa加热到80℃。

83.3)光固化量子点胶液的制备:向铯源烧瓶和铅源烧瓶内通入氮气,以注射器将铯源抽净。迅速注入到铅源内,搅拌10s,迅速放入是温水冷却至室温。

84.4)钝化配体溶液的制备:称取0.4596g(1.44mmol)znbr2和0.8172g(2.56mmol)zni2、3ml的油酸、2.5ml的油胺,在100ml三颈烧瓶中,加热搅拌抽真空去气,直至前驱体全部溶解,溶液澄清。

85.5)钝化配体光固化胶液的制备:将40g聚氨酯丙烯酸酯、50g丙烯酸异冰片酯、10g的1,6-己二醇二甲基丙烯酸酯、2.1g的(2,4,6-三甲基苯甲酰氯)二苯基氧化膦混合均匀成光固化胶液。按光固化胶液与钝化配体溶液32:1的比例,将二者混合,搅拌加热至65摄氏度,反应1个小时。

86.6)光固化量子点胶液的制备:取5g的钙钛矿量子点胶液和40g钝化配体光固化胶液混合搅拌20min,得到光固化量子点胶液。

87.7)光固化量子点膜的制备:取2g的光固化量子点胶液倒在pet膜上,以自动涂覆机以100cm/min的速度刮涂,覆上pet膜。用高压汞灯以2000mj/cm2的能量照射10s,得到光固化膜。此下称为本发明的红色pqd膜。

88.实施例4

89.1)铯源制备:将0.13g碳酸铯粉末,0.5ml油酸和1.5ml丙烯酸异冰片酯装入三口烧瓶,抽真空只100pa加热到60℃,此时溶液为澄清透明。

90.2)铅源制备:将0.59g溴化铅粉末、0.2642g碘化铅粉末、1.5ml油酸、1.5ml油胺、3ml丙烯酸异冰片酯装入三口烧瓶,抽真空至75pa加热到80℃。

91.3)光固化量子点胶液的制备:向铯源烧瓶和铅源烧瓶内通入氮气,以注射器将铯源抽净。迅速注入到铅源内,搅拌10s,迅速放入是温水冷却至室温。

92.4)钝化配体溶液的制备:称取0.4596g(1.44mmol)znbr2和0.8172g(2.56mmol)zni2、3ml的油酸、2.5ml的油胺,在100ml三颈烧瓶中,加热搅拌抽真空去气,直至前驱体全部溶解,溶液澄清。

93.5)量子点钝化胶液的制备:按量子点胶液与钝化配体溶液4:0.1的比例,将二者混合,惰性气氛下搅拌加热至65摄氏度,反应1个小时。

94.6)钝化配体光固化胶液的制备:将40g聚氨酯丙烯酸酯、50g丙烯酸异冰片酯、10g

的1,6-己二醇二甲基丙烯酸酯、2.1g的(2,4,6-三甲基苯甲酰氯)二苯基氧化膦混合均匀成光固化胶液。按光固化胶液与钝化配体溶液32:0.9的比例,将二者混合,搅拌加热至65摄氏度,反应1个小时。

95.7)光固化量子点胶液的制备:取5g的钙钛矿量子点胶液和40g钝化配体光固化胶液混合搅拌20min,得到光固化量子点胶液。

96.8)光固化量子点膜的制备:取2g的光固化量子点胶液倒在pet膜上,以自动涂覆机以100cm/min的速度刮涂,覆上pet膜。用高压汞灯以2000mj/cm2的能量照射10s,得到光固化膜。此下称为本发明的红色pqd膜。

97.实施案例1为普通红色pqd膜的制备方法,实施案例2-4为本发明红色pqd膜的制备方法。将本发明红色pqd膜与商用绿色钙钛矿量子点膜结合,在蓝色led芯片照射下,其所产生白光光谱如图5所示,发光峰窄。其红绿蓝三色光谱在cie图中坐标如图6所示,其中色域覆盖面积ntsc 132%(rec.2020 98.6%),红色点坐标为(0.6957,0.3041),白点坐标为(0.2791,0.2856),色温10325k。

98.在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1