一种高性能载重胎胎面胶料

1.本发明涉及轮胎技术领域,尤其涉及一种高性能载重胎胎面胶料。

背景技术:

2.近年来,由于环境污染严重,生态问题面临严峻考验,绿色、环保、低碳中逐步成为人们生活的主旋律,国家也大肆提倡绿色环保、低碳生活。环保轮胎即“绿色轮胎”,是为了顺应环保理念的提倡而研发的一款轮胎产品。

3.环保轮胎最大的好处是:减小轮胎的滚动阻力,增强湿地抓地力,提高胎面的耐磨性,但是由于这三者的自身性能,很难同时得到改善,也就是说要在牺牲某一种或两种性能的同时才能获得另一种性能的改善,这种现象被称之为轮胎的“魔鬼三角”。随着交通运输业的高速发展,以及公路建设特别是高速公路的迅猛发展,迫切需要打破“魔鬼三角”的高性能轮胎。

技术实现要素:

4.为解决现有技术的不足,本发明提供了一种高性能载重胎胎面胶料。

5.本发明解决其技术问题所采用的技术方案是:一种高性能载重胎胎面胶料的制备原料包括以下组分:

[0006][0007]

硫磺为不溶性硫磺;促进剂为次磺酰胺类促进剂,具体为tbbs、cz、ns、dz或nobs中的一种或几种;高耐磨炭黑为n330或n339中的一种或几种;硅烷偶联剂为si-69;防老剂为4010na或4020中的一种或几种;液态橡胶为非极性液态橡胶;改性树脂为包覆有液态橡胶的接枝尼龙和茶多酚的环氧树脂。

[0008]

改性树脂的制备原料包括以下组分:

[0009][0010]

改性树脂的改性方法按照以下步骤进行:

[0011]

步骤(1),按照质量份数称取环氧树脂、尼龙、茶多酚、无水乙醇、氢氧化钠、[cu(nh3)4]s04和液态橡胶。

[0012]

步骤(2),先将茶多酚溶解在水中制备成混合溶液,并将适量的环氧树脂和氢氧化钠倒入混合溶液中并搅拌均匀,最后将混合溶液倒入反应釜中,均匀搅拌≥1小时,反应釜的温度为80℃-100℃,并在搅拌过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0013]

步骤(3),将尼龙和无水乙醇倒入反应釜中,反应釜的温度高于步骤(2)中反应釜的温度20℃-50℃,反应时间为≥12h,并在反应过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0014]

步骤(4),将步骤(3)中制备的改性树脂半成品烘干,并和液态橡胶倒入转速为200-500r/min的球磨机中,运转20-60min,得到改性树脂。

[0015]

制备完改性树脂后,然后再按照常规方法制备成硫化橡胶。

[0016]

本发明的有益效果为:与常规载重胎配方相比,在保证胶料性能的情况下,天然橡胶在配方中的比例减少,降低了成本;与未改性树脂使相比,使用本发明制备的改性树脂制备的胶料耐磨性增强,滚动阻力降低,且抗湿滑性也有所改善。

附图说明

[0017]

图1为不同实施例的阿克隆磨耗体积。

[0018]

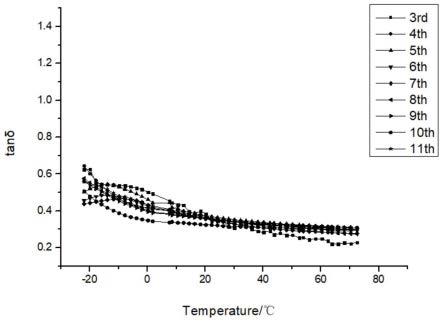

图2为不同实施例的tanδ。

[0019]

图3为不同实施例的压缩生热。

[0020]

图4为不同实施例的拉伸强度和撕裂强度。

[0021]

图5为不同实施例的硬度(邵a)。

具体实施方式

[0022]

为清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

[0023]

实施例1:

[0024]

步骤(1),按照质量份数称取环氧树脂50份、尼龙30份、茶多酚3份、无水乙醇2份,氢氧化钠1份、[cu(nh3)4]s0

4 1份和液态橡胶5份。

[0025]

步骤(2),先将茶多酚溶解在水中制备成混合溶液,并将适量的环氧树脂和氢氧化

钠倒入混合溶液中并搅拌均匀,最后将混合溶液倒入反应釜中,均匀搅拌1小时,反应釜的温度为80℃,并在搅拌过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0026]

步骤(3),将尼龙和无水乙醇倒入反应釜中,反应釜高于步骤(2)中反应釜的温度20℃,反应时间为12h,并在反应过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0027]

步骤(4),将步骤(3)中制备的改性树脂半成品烘干,并和液态橡胶倒入转速为200r/min的球磨机中,运转20min,得到改性树脂。

[0028]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0029]

天然橡胶25份、顺丁橡胶份30份、丁苯橡胶15份、不溶性硫磺1份、tbbs 1份、改性树脂5份、n330炭黑40份、白炭黑10份、氧化锌3份、硬脂酸3份、si-69 1份,40201份。

[0030]

最后按照常规方法混炼并制备硫化试样。

[0031]

实施例2:

[0032]

步骤(1),按照质量份数称取环氧树脂60份、尼龙40份、茶多酚5份、无水乙醇7份,氢氧化钠2份、[cu(nh3)4]s0

4 3份和液态橡胶10份。

[0033]

步骤(2),先将茶多酚溶解在水中制备成混合溶液,并将适量的环氧树脂和氢氧化钠倒入混合溶液中并搅拌均匀,最后将混合溶液倒入反应釜中,均匀搅拌3h,反应釜的温度为100℃,并在搅拌过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0034]

步骤(3),将尼龙和无水乙醇倒入反应釜中,反应釜高于步骤(2)中反应釜的温度50℃,反应时间为24h,并在反应过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0035]

步骤(4),将步骤(3)中制备的改性树脂半成品烘干,并和液态橡胶倒入转速为500r/min的球磨机中,运转60min,得到改性树脂。

[0036]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0037]

天然橡胶35份、顺丁橡胶份40份、丁苯橡胶25份、不溶性硫磺3份、tbbs 4份、改性树脂10份、n330炭黑60份、白炭黑20份、氧化锌5份、硬脂酸5份、si-69 4份,40203份。

[0038]

最后按照常规方法混炼并制备硫化试样。

[0039]

实施例3:

[0040]

步骤(1),按照质量份数称取环氧树脂55份、尼龙36份、茶多酚4.2份、无水乙醇5份,氢氧化钠1.5份、[cu(nh3)4]s042份和液态橡胶8份。

[0041]

步骤(2),先将茶多酚溶解在水中制备成混合溶液,并将适量的环氧树脂和氢氧化钠倒入混合溶液中并搅拌均匀,最后将混合溶液倒入反应釜中,均匀搅拌2小时,反应釜的温度为95℃,并在搅拌过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0042]

步骤(3),将尼龙和无水乙醇倒入反应釜中,反应釜温度130℃,反应时间为30h,并在反应过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0043]

步骤(4),将步骤(3)中制备的改性树脂半成品烘干,并和液态橡胶倒入转速为300r/min的球磨机中,运转30min,得到改性树脂。

[0044]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0045]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、改性树脂8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,40202份。

[0046]

最后按照常规方法混炼并制备硫化试样。

[0047]

实施例4:

[0048]

按照重量份称量以下原料:

[0049]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、尼龙8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,4020 2份。

[0050]

按照常规方法混炼并制备硫化试样。

[0051]

实施例5:

[0052]

按照重量份称量以下原料:

[0053]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、环氧树脂8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,40202份。

[0054]

按照常规方法混炼并制备硫化试样。

[0055]

实施例6:

[0056]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、尼龙3.2份、环氧树脂4.8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,4020 2份。

[0057]

实施例7:

[0058]

步骤(1),按照质量份数称取环氧树脂55份、茶多酚4.2份、无水乙醇5份,氢氧化钠1.5份、[cu(nh3)4]s0

4 2份和液态橡胶8份。

[0059]

步骤(2),先将茶多酚溶解在水中制备成混合溶液,并将适量的环氧树脂和氢氧化钠倒入混合溶液中并搅拌均匀,最后将混合溶液倒入反应釜中,均匀搅拌2小时,反应釜的温度为95℃,并在搅拌过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0060]

步骤(3),将步骤(2)中制备的改性树脂半成品烘干,并和液态橡胶倒入转速为300r/min的球磨机中,运转30min,得到改性树脂。

[0061]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0062]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、改性树脂8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,40202份。

[0063]

最后按照常规方法混炼并制备硫化试样。

[0064]

实施例8:

[0065]

步骤(1),按照质量份数称取尼龙36份、茶多酚4.2份、无水乙醇5份,氢氧化钠1.5份、[cu(nh3)4]s0

4 2份和液态橡胶8份。

[0066]

步骤(2),先将茶多酚溶解在水中制备成混合溶液,并将适量的尼龙、无水乙醇和氢氧化钠倒入混合溶液中并搅拌均匀,最后将混合溶液倒入反应釜中,反应釜的温度为130℃,反应时间为30h,并在反应过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0067]

步骤(3),将步骤(2)中制备的改性树脂半成品烘干,并和液态橡胶倒入转速为300r/min的球磨机中,运转30min,得到改性树脂。

[0068]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0069]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、改性树脂8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,40202份。

[0070]

最后按照常规方法混炼并制备硫化试样。

[0071]

实施例9:

[0072]

步骤(1),按照质量份数称取环氧树脂55份、尼龙36份、茶多酚4.2份、无水乙醇5

份,氢氧化钠1.5份和液态橡胶8份。

[0073]

步骤(2),先将茶多酚溶解在水中制备成混合溶液,并将适量的环氧树脂和氢氧化钠倒入混合溶液中并搅拌均匀,最后将混合溶液倒入反应釜中,反应釜的温度为95℃,搅拌2小时,得到改性树脂半成品。

[0074]

步骤(3),将尼龙和无水乙醇倒入反应釜中,反应釜温度130℃,反应时间为30h,得到改性树脂半成品。

[0075]

步骤(4),将步骤(3)中制备的改性树脂半成品烘干,并和液态橡胶倒入转速为300r/min的球磨机中,运转30min,得到改性树脂。

[0076]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0077]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、改性树脂8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,40202份。

[0078]

最后按照常规方法混炼并制备硫化试样。

[0079]

实施例10:

[0080]

步骤(1),按照质量份数称取环氧树脂55份、尼龙36份、茶多酚4.2份、无水乙醇5份,氢氧化钠1.5份、[cu(nh3)4]s0

4 2份和液态橡胶8份。

[0081]

步骤(2),将适量的环氧树脂和氢氧化钠倒入水中,并搅拌均匀制备成混合溶液,最后将混合溶液倒入反应釜中,均匀搅拌2小时,反应釜的温度为95℃,并在搅拌过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0082]

步骤(3),将尼龙和无水乙醇倒入反应釜中,反应釜温度130℃,反应时间为30h,并在反应过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0083]

步骤(4),将步骤(3)中制备的改性树脂半成品烘干,并和液态橡胶倒入转速为300r/min的球磨机中,运转30min,得到改性树脂。

[0084]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0085]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、改性树脂8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,40202份。

[0086]

最后按照常规方法混炼并制备硫化试样。

[0087]

实施例11:

[0088]

步骤(1),按照质量份数称取环氧树脂55份、尼龙36份、茶多酚4.2份、无水乙醇5份,氢氧化钠1.5份、[cu(nh3)4]s0

4 2份。

[0089]

步骤(2),先将茶多酚溶解在水中制备成混合溶液,并将适量的环氧树脂和氢氧化钠倒入混合溶液中并搅拌均匀,最后将混合溶液倒入反应釜中,均匀搅拌2小时,反应釜的温度为95℃,并在搅拌过程中缓慢加入[cu(nh3)4]s04,得到改性树脂半成品。

[0090]

步骤(3),将尼龙和无水乙醇倒入反应釜中,反应釜温度130℃,反应时间为30h,并在反应过程中缓慢加入[cu(nh3)4]s04。

[0091]

步骤(4),将步骤(3)中制备的改性树脂乳液烘干,得到改性树脂。

[0092]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0093]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、改性树脂8份、n330炭黑50份、白炭黑10份、氧化锌4份、硬脂酸4份、si-69 2份,40202份。

[0094]

最后按照常规方法混炼并制备硫化试样。

[0095]

实施例12:

[0096]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0097]

天然橡胶60份、丁苯橡胶20份、不溶性硫磺2.2份、tbbs 3份、n330炭黑50份、白炭黑5份、氧化锌4份、硬脂酸4份、si-69 0.5份,4020 2份。

[0098]

最后按照常规方法混炼并制备硫化试样。

[0099]

实施例13:

[0100]

将改性树脂制备完毕后,按照重量份称量以下原料:

[0101]

天然橡胶30份、顺丁橡胶份32、丁苯橡胶20份、顺丁橡胶份32、丁苯橡胶20份、不溶性硫磺2.2份、tbbs3份、n330炭黑50份、白炭黑2份、氧化锌4份、硬脂酸4份、si-69 0.2份,4020 2份。

[0102]

最后按照常规方法混炼并制备硫化试样。

[0103]

将实施例1-13按照常规检测方法进行检测,具体结果见表1和说明书附图。

[0104]

表1胎面胶料测试结果

[0105]

通过实施例1-3和实施例4-6相比可以看出,改性树脂对本发明公布的轮胎胎面胶料

[0106]

的性能起到了至关重要的作用,且实施例3是最佳配比,胎面胶料中使用了本专利的改性树脂后,耐磨性非常好,比未改性的提高了4倍,且压缩生热降低约30%,且tanδ(60℃)变化趋势与压缩生热的对应度较好,拉伸性能和撕裂强度也都有变好的趋势,且tanδ(0℃)变大,从侧面反映出抗湿滑性变好,且硬度可以满足载重胎轮胎胎面的使用要求。

[0107]

通过实施例3分别与实施例7和实施例8对比可以看出,单独改性环氧树脂或单独改性环氧树脂都不能达到最好的效果,两者起到协同作用。

[0108]

通过实施例3分别与实施例9和实施例10对比可以看出,在改性树脂过程中分别使用[cu(nh3)4]s04和茶多酚,通过使用茶多酚在[cu(nh3)4]s04做催化剂的条件下对尼龙和环氧树脂进行键接,并使用液体橡胶进行包覆,本专利公布的改性方法解决了在配方中单独使用尼龙和环氧树脂性能分散较差且磨耗达不到预期效果的问题。

[0109]

通过实施例12和实施例13对比可以看出,实施例13天然胶份数少,硫化胶料的硬度较低,不能满足载重胎胎面的硬度需求,但是本专利可以在保证含胶率较低的情况下,不仅在保证胎面胶硬度的前提下可以提高胎面胶的性能,又可以降低轮胎原材料的成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1