丹皮酚磺酸钠的制备方法与流程

1.本发明属于医药技术领域,具体涉及一种丹皮酚磺酸钠的制备方法。

背景技术:

2.丹皮酚磺酸钠,常用剂型为注射剂,为镇痛药。用于风湿性关节炎、类风湿性关节炎等病症引起的关节酸痛、颈椎腰椎增生、肌肉痛及神经痛等,其应用专一性很高。

3.目前,大部分制备丹皮酚磺酸钠的连续化工业生产工艺都相对稳定,采用磺化、冷析烘干,一步粗品溶解与氯化钠水溶液成盐得到丹皮酚磺酸钠,冷析过滤得粗品,再进行脱色,趁热加入乙醇冷析过滤,得到丹皮酚磺酸钠精品,生产中会产生大量的废盐水,反应步骤长,原料利用率低,产品损失较多。

4.中国专利cn103342670a公开一种丹皮酚磺酸钠的纯化方法,将丹皮酚磺酸钠粗品在水中溶解,经活性炭脱色,过滤,加入醇类溶剂,析出精品。该化合物可以减轻钙反常心肌细胞损伤,肾缺血再灌注引起的损伤,并降低血浆丙二醛含量,保护超氧化物歧化酶活性。关于丹皮酚磺酸钠的专利大都停留在制剂复配以及精制工艺,对于反应中存在的废液处理,产品损失多,反应步骤长等问题,皆没有一个明确的工艺方案。环保成本大,总收率偏低。

5.目前,环保形势日益严峻,亟需提供一种方法简单、提高收率和原料利用率,减少三废产生并合理利用三废、降低成本、利于工业化生产的丹皮酚磺酸钠的制备方法。

技术实现要素:

6.本发明的目的在于提供一种丹皮酚磺酸钠的制备方法,通过将脱色步骤置于成盐步骤之前,提高了产品收率和原料的利用率,减少了三废产生并合理利用了三废,工艺操作简单。

7.本发明解决其技术问题所采取的技术方案是:

8.本发明所述的丹皮酚磺酸钠的制备方法:丹皮酚与氯磺酸反应后,先脱色,再与氯化钠发生成盐反应,最后冷却析晶,得到丹皮酚磺酸钠。

9.其中:

10.丹皮酚与氯磺酸的摩尔比为1:1.1~1.2。

11.冷却析晶温度为-12~-10℃,冷却析晶时间为10~12小时。

12.本发明所述的丹皮酚磺酸钠的制备方法,具体包括以下步骤:

13.(1)磺化:将丹皮酚与氯磺酸加入有机溶剂中,保温反应,冷却析晶,过滤得到滤饼,再将滤饼加入水中,得到丹皮酚磺酸水溶液;

14.(2)脱色:将活性炭加入步骤(1)得到的丹皮酚磺酸水溶液中进行脱色,过滤,得到脱色液;

15.(3)成盐:在步骤(2)得到的脱色液中加入氯化钠水溶液,发生成盐反应,反应后加入无水甲醇溶液,得到丹皮酚磺酸钠粗品溶液;

16.(4)冷却析晶:将步骤(3)得到的丹皮酚磺酸钠粗品溶液冷却析晶,得到丹皮酚磺酸钠。

17.其中:

18.步骤(1)中,有机溶剂为乙酸乙酯溶液,有机溶剂与丹皮酚的用量比为10:1,其中丹皮酚以kg计,有机溶剂以l计;保温反应温度为65~70℃,保温反应时间为1~1.5小时;冷却析晶温度为-12~-10℃,冷却析晶时间为4~5小时。

19.步骤(1)中,滤饼先经乙酸乙酯溶液淋洗,再加入水中,得到丹皮酚磺酸水溶液;滤饼与水的用量比为1:5,其中滤饼以kg计,水以l计。

20.步骤(1)中,过滤后得到滤液中含有大量氯离子及硫酸根离子、未反应的原料,在其中加入少量的水进行洗涤,氯离子及硫酸根离子脱离有机相,进入水相,未反应的原料停留在有机相中。分离有机相与水相,有机相可以作为一步反应的溶剂循环使用。

21.步骤(2)中,活性炭与丹皮酚磺酸水溶液的用量比为10~12:1,其中活性炭以g计,丹皮酚磺酸水溶液以l计。

22.步骤(2)中,脱色温度为50~55℃,脱色时间为2.5~3.0h。

23.步骤(3)中,成盐反应温度为50~60℃;氯化钠水溶液中氯化钠与水的质量比为20~22:100;氯化钠水溶液与脱色液中水的质量比为1:1;无水甲醇溶液与氯化钠水溶液的用量比为1~1.1:1,其中氯化钠水溶液以g计,无水甲醇溶液以ml计。

24.步骤(3)中加入无水甲醇溶液,水是产品的良性溶剂,加入惰性溶剂甲醇会促进盐析。甲醇和水可以任意比例混溶,且甲醇的溶解度比较大,能够使饱和的丹皮酚磺酸钠溶液失水,加速产品的析出;若不添加无水甲醇溶液,还需要对溶液进行浓缩,步骤较为繁琐。

25.步骤(4)中,将步骤(3)得到的丹皮酚磺酸钠粗品溶液于-12~-10℃下一次冷却析晶10~12小时,过滤,得到滤饼a与滤液a,滤液a再于-12~-10℃下二次冷却析晶10~12小时,过滤,得到滤饼b与滤液b,滤饼a与滤饼b于35~40℃下烘干,得到丹皮酚磺酸钠;分析并补加滤液b中无水甲醇及氯化钠的含量,直至无水甲醇含量以及氯化钠含量合格后直接套用于脱色液,循环使用。

26.本发明的有益效果如下:

27.(1)现有工艺中,丹皮酚磺酸钠成盐后进行脱色处理,该处理方法需要进行多次精制,才能得到丹皮酚磺酸钠精品。且精制时质量损失10~20%,总收率下降较多,制备过程不满足简单化。本发明丹皮酚与氯磺酸反应后,通过冷却析晶,过滤,将生成的丹皮酚磺酸与未反应原料分离,滤饼再溶于水中,得到丹皮酚磺酸水溶液,可以直接进行脱色;脱色后的丹皮酚磺酸水溶液再与氯化钠反应,生成丹皮酚磺酸钠粗品,再冷却析晶,即可得到合格产品,不需要多次精制。本发明将脱色步骤置于丹皮酚磺酸钠成盐步骤之前,丹皮酚磺酸水溶液先进行脱色,再与氯化钠反应,免去了多次精制步骤,大大优化了反应步骤,产品收率进一步提高,同时满足了工业上对节能的要求。

28.(2)本发明丹皮酚与氯磺酸反应生成丹皮酚磺酸,生成的丹皮酚磺酸再与氯化钠反应生成丹皮酚磺酸钠,两步反应中的三废可以进行合理利用:

29.①

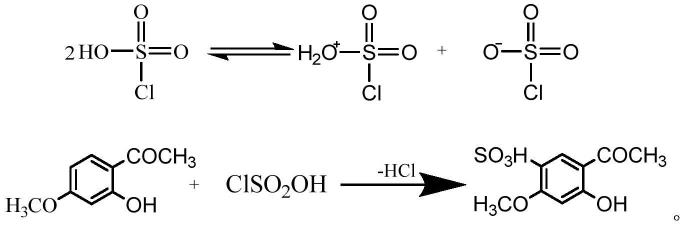

丹皮酚与氯磺酸反应生成丹皮酚磺酸过程中,经实验论证发现一步反应综合收率为90%左右。过滤后得到滤液中含有大量氯离子、硫酸根离子以及未反应的原料,废液处理耗能且原料利用率低。本发明一步反应结束后,在滤液中加入少量的水进行洗涤,氯离子

及硫酸根离子脱离有机相,进入水相,未反应的原料停留在有机相中。分离有机相与水相,有机相可以直接套用于一步反应,实现一步反应原料套用。本发明使原本需处理的废液可以套用,提高了原料利用率,降低了原料成本以及三废处理费用。反应过程如下:

[0030][0031]

②

丹皮酚磺酸与氯化钠反应生成丹皮酚磺酸钠过程中,丹皮酚磺酸钠粗品溶液经一次冷却析晶后过滤,得到滤饼a与滤液a,滤液a中残留有一部分产物和氯化钠,将滤液a再次冷却析晶过滤,得到滤饼b与滤液b。本发明通过二次冷析后,分析并补加滤液b中无水甲醇及氯化钠的含量,直至无水甲醇含量以及氯化钠含量合格后直接套用于脱色液,降低了原料成本及三废处理费用。

[0032]

(3)本发明通过二次冷析使丹皮酚磺酸钠的收率上升了5%以上,总收率≥69%,纯度≥99.9%。本发明增加了原料的利用率,更改合成路线使总收率上升,避免了多次精制。减少了氯化钠及有机溶剂的用量,降低了废液处理量,减少了废液处理费用,进一步降低了生产环保压力。本发明工艺操作简单,利润可观,有较高的工业化价值。

具体实施方式

[0033]

以下结合实施例对本发明做进一步描述。

[0034]

实施例1

[0035]

(1)磺化:将100g丹皮酚加入1l乙酸乙酯溶液中并缓慢滴加氯磺酸77.13g,丹皮酚与氯磺酸的摩尔比为1:1.1。于70℃下保温反应1小时,-10℃下冷却析晶4小时,过滤得到滤饼133.35g,滤饼先经乙酸乙酯溶液淋洗,再加入666.75ml水中,得到丹皮酚磺酸水溶液;过滤得到滤液与淋洗液合并,在其中加入少量的水进行洗涤,分离有机相与水相,有机相套用于一步反应,循环使用。

[0036]

(2)脱色:将活性炭加入步骤(1)得到的丹皮酚磺酸水溶液中,55℃下进行脱色2.5h,过滤,脱色完毕后压滤活性炭,得到脱色液,趁热备用;其中活性炭与丹皮酚磺酸水溶液的用量比为10:1,活性炭以g计,丹皮酚磺酸水溶液以l计。

[0037]

(3)成盐:50℃搅拌条件下,在步骤(2)得到的脱色液中加入氯化钠水溶液666.75g,发生成盐反应,液相监测反应完全后停止滴加氯化钠水溶液,随后加入无水甲醇溶液668ml,得到丹皮酚磺酸钠粗品溶液;其中氯化钠水溶液中氯化钠与水的质量比为20:100。

[0038]

(4)冷却析晶:将步骤(3)得到的丹皮酚磺酸钠粗品溶液于-10℃下一次冷却析晶12小时,过滤,得到滤饼a与滤液a,滤液a再于-10℃下二次冷却析晶12小时,过滤,得到滤饼b与滤液b。滤饼a与滤饼b合并,于35℃下烘干,得到丹皮酚磺酸钠产品123.48g,总收率为76.49%,纯度为99.98%;滤液b经分析并补加至无水甲醇含量以及氯化钠含量合格后直接套用于脱色液,循环使用。

[0039]

实施例2

[0040]

(1)磺化:将100g丹皮酚加入1l乙酸乙酯溶液中并缓慢滴加氯磺酸84.14g,丹皮酚与氯磺酸的摩尔比为1:1.2。于65℃下保温反应1.5小时,-12℃下冷却析晶5小时,过滤得到滤饼121.54g,滤饼先经乙酸乙酯溶液淋洗,再加入607.7ml水中,得到丹皮酚磺酸水溶液;过滤得到滤液与淋洗液合并,在其中加入少量的水进行洗涤,分离有机相与水相,有机相套用于一步反应,循环使用。

[0041]

(2)脱色:将活性炭加入步骤(1)得到的丹皮酚磺酸水溶液中,50℃下进行脱色3.0h,过滤,脱色完毕后压滤活性炭,得到脱色液,趁热备用;其中活性炭与丹皮酚磺酸水溶液的用量比为12:1,活性炭以g计,丹皮酚磺酸水溶液以l计。

[0042]

(3)成盐:55℃搅拌条件下,在步骤(2)得到的脱色液中加入氯化钠水溶液607.7g,发生成盐反应,液相监测反应完全后停止滴加氯化钠水溶液,随后加入无水甲醇溶液668.5ml,得到丹皮酚磺酸钠粗品溶液;其中氯化钠水溶液中氯化钠与水的质量比为22:100。

[0043]

(4)冷却析晶:将步骤(3)得到的丹皮酚磺酸钠粗品溶液于-12℃下一次冷却析晶10小时,过滤,得到滤饼a与滤液a,滤液a再于-12℃下二次冷却析晶10小时,过滤,得到滤饼b与滤液b。滤饼a与滤饼b合并,于40℃下烘干,得到丹皮酚磺酸钠产品112.70g,总收率为69.80%,纯度为99.97%;滤液b经分析并补加至无水甲醇含量以及氯化钠含量合格后直接套用于脱色液,循环使用。

[0044]

实施例3

[0045]

(1)磺化:将100g丹皮酚加入1l乙酸乙酯溶液中并缓慢滴加氯磺酸77.13g,丹皮酚与氯磺酸的摩尔比为1:1.1。于68℃下保温反应1.2小时,-11℃下冷却析晶4.5小时,过滤得到滤饼125.87g,滤饼先经乙酸乙酯溶液淋洗,再加入629.35ml水中,得到丹皮酚磺酸水溶液;过滤得到滤液与淋洗液合并,在其中加入少量的水进行洗涤,分离有机相与水相,有机相套用于一步反应,循环使用。

[0046]

(2)脱色:将活性炭加入步骤(1)得到的丹皮酚磺酸水溶液中,53℃下进行脱色2.8h,过滤,脱色完毕后压滤活性炭,得到脱色液,趁热备用;其中活性炭与丹皮酚磺酸水溶液的用量比为10:1,活性炭以g计,丹皮酚磺酸水溶液以l计。

[0047]

(3)成盐:60℃搅拌条件下,在步骤(2)得到的脱色液中加入氯化钠水溶液629.35g,发生成盐反应,液相监测反应完全后停止滴加氯化钠水溶液,随后加入无水甲醇溶液667ml,得到丹皮酚磺酸钠粗品溶液;其中氯化钠水溶液中氯化钠与水的质量比为21:100。

[0048]

(4)冷却析晶:将步骤(3)得到的丹皮酚磺酸钠粗品溶液于-11℃下一次冷却析晶11小时,过滤,得到滤饼a与滤液a,滤液a再于-11℃下二次冷却析晶11小时,过滤,得到滤饼b与滤液b。滤饼a与滤饼b合并,于38℃下烘干,得到丹皮酚磺酸钠产品115.73g,总收率为71.69%,纯度为99.98%;滤液b经分析并补加至无水甲醇含量以及氯化钠含量合格后直接套用于脱色液,循环使用。

[0049]

对比例1

[0050]

丹皮酚磺酸钠产品的制备过程:磺化后直接成盐,再经脱色、冷却析晶,具体内容如下:

[0051]

(1)磺化:将100g丹皮酚加入1l乙酸乙酯溶液中并缓慢滴加氯磺酸77.13g,丹皮酚与氯磺酸的摩尔比为1:1.1。于70℃下保温反应1小时,-10℃下冷却析晶4小时,过滤得到滤饼133.35g,滤饼先经乙酸乙酯溶液淋洗,再加入666.75ml水中,得到丹皮酚磺酸水溶液;过滤得到滤液与淋洗液合并,在其中加入少量的水进行洗涤,分离有机相与水相,有机相套用于一步反应,循环使用。

[0052]

(2)成盐:50℃搅拌条件下,在步骤(1)得到的丹皮酚磺酸水溶液中加入氯化钠水溶液666.75g,发生成盐反应,液相监测反应完全后停止滴加氯化钠水溶液,随后加入无水甲醇溶液668ml,得到丹皮酚磺酸钠粗品溶液;其中氯化钠水溶液中氯化钠与水的质量比为20:100。冷却析晶得烘干得123.48g粗品。

[0053]

(3)脱色:将活性炭加入步骤(2)得到的丹皮酚磺酸钠粗品溶液(123.48g粗品,617.4g水)中,55℃下进行脱色2.5h,过滤,脱色完毕后压滤活性炭,得到脱色液,趁热备用;其中活性炭与丹皮酚磺酸钠粗品溶液的用量比为10:1,活性炭以g计,丹皮酚磺酸钠粗品溶液以l计。

[0054]

(4)冷却析晶:将步骤(3)得到的脱色液于-10℃下一次冷却析晶12小时,过滤,得到滤饼a与滤液a,滤液a再于-10℃下二次冷却析晶12小时,过滤,得到滤饼b与滤液b。滤饼a与滤饼b合并,于35℃下烘干,得到丹皮酚磺酸钠产品101.253g,总收率为50.54%,纯度为80.56%。

[0055]

与实施例1相比,对比例1采用成盐后再脱色的方法,容易造成颜色沉积,得到的产品颜色发黄,稳定性较差,需要二次脱色;若直接进行两次脱色效果不明显,仍有颜色沉积现象,且每次脱色后产品质量损失15~20%,影响产品的收率;也可以冷却析晶得到干品之后再进行脱色,但步骤较为繁琐。实施例1采用成盐前脱色,避免了颜色沉积的现象,省去了二次脱色过程,且产品的收率高。

[0056]

对比例2

[0057]

步骤(4)中,将步骤(3)得到的丹皮酚磺酸钠粗品溶液于-10℃下一次冷却析晶12小时,过滤后滤饼a直接于35℃下烘干,不进行二次冷却析晶,得到丹皮酚磺酸钠产品116.21g,总收率为70.71%,纯度为98.21%;其余步骤同实施例1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1