一种纤维增强聚氨酯高分子复合材料的制作方法

1.本发明涉及复合材料生产技术领域,具体为一种纤维增强聚氨酯高分子复合材料。

背景技术:

2.随着时代的发展,现代化人们不管在生产和生活中所使用的材料逐渐先进,通过对材料的混合反应和制备,产生可以应对各种不同要求的复合材料,这类复合材料能够根据不同的应用环境定制,聚氨酯复合材料就是一种应用较为广泛的材料,传统的聚氨酯复合材料通常内部会添加一种特定的阻燃剂,添加阻燃剂后的聚氨酯高分子复合材料属于b1级的防火材料,但是该类阻燃剂添加进入后,整体聚氨酯复合材料会产生大量的有害气体,不仅会危害人类的身体健康,同时会直接对周围的环境造成一定程度的污染周围的环境,无法实现绿色环保的新型概念。

3.现有技术中聚氨酯高分子复合材料存在的缺陷是:

4.1、对比文件cn113370598a公开了一种纤维增强热塑性聚氨酯复合材料及其制备方法,“所述复合材料从上至下包括层叠的第一碳纳米纤维聚氨酯层、第一聚氨酯薄膜层、尼龙纤维布层、第二聚氨酯薄膜层和第二碳纳米纤维聚氨酯层。本发明的纤维增强热塑性聚氨酯复合材料具有较好的亲肤性,柔软性,并且具有较好的抗菌性,适合用于家居服饰、汽车内饰以及医用材料领域,”但是现代化的纤维增强聚氨酯高分子复合材料,通常直接采用尼龙纤维来实现聚氨酯高分子复合材料的制备,该尼龙纤维具有较高的抗拉效果,但是在耐高温和强度上存在一定的不足,使得该类纤维增强聚氨酯高分子复合材料无法适应与更加高温的区域,由于尼龙纤维材料的无法有效的提升类纤维增强聚氨酯高分子复合材料的耐高温性,从而很大程度会。

技术实现要素:

5.本发明的目的在于提供一种纤维增强聚氨酯高分子复合材料,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种纤维增强聚氨酯高分子复合材料,包括聚氨酯和玻璃纤维,所述聚氨酯制备同时混合玻璃纤维进行热塑制备,所述的对于聚氨酯层的制备采样低聚物多元醇,该类多元醇的细分中,利用聚酯多元醇和环氧丙烷聚醚多元醇,且两组多元醇的羟值设定为60-600mg koh/g,多元醇的数均分子量设定为900-5000g/mol,所述玻璃纤维通过将叶蜡石、石英砂材料进行充分研磨,将粉末倒入池窑内部进行加热,池窑内部的熔点设定为500-750度使得充分融化。

7.优选的,所述聚酯多元醇和环氧丙烷聚醚多元醇混合并且采样过量的二异氰酸酯超过聚酯多元醇和环氧丙烷聚醚多元醇当量的两倍以上当作催化剂,促进聚酯多元醇和环氧丙烷聚醚多元醇的充分混合反应。

8.优选的,所述添加的过量的二异氰酸酯无法充分反应将生成不易挥发的异氰酸

酯,通过游离的应氰酸酯来降低预聚物的粘度。

9.优选的,所述混合高温液体通过采用拉丝的方式来制备成直径为13-23μm的玻璃纤维。

10.优选的,所述玻璃纤维通过裁剪成为长度为25mm的短纤维,并且混合进入聚酯多元醇和环氧丙烷聚醚多元醇制备的预聚物中,通过利用搅拌装置对其进行恒温的混合搅拌,保证混合搅拌后将混合的预聚物进行热塑加工,形成所需特定要求的纤维增强聚氨酯高分子复合材料。

11.优选的,聚氨酯的成分比例如下,聚酯多元醇20%-40%、环氧丙烷聚醚多元醇20%-40%、二异氰酸酯10%-50%、水5%和着色剂5%。

12.与现有技术相比,本发明的有益效果是:

13.1、本发明通过安装有玻璃纤维,通过制备聚酯多元醇和环氧丙烷聚醚多元醇制备的预聚物后,将玻璃纤维通过混合搅拌的方式来实现复合制备,并且利用内部的玻璃纤维来增加聚氨酯高分子复合材料的抗拉强度,同时能够有效的提升该材料的耐高温的效果,使得该材料适用的范围更广。

附图说明

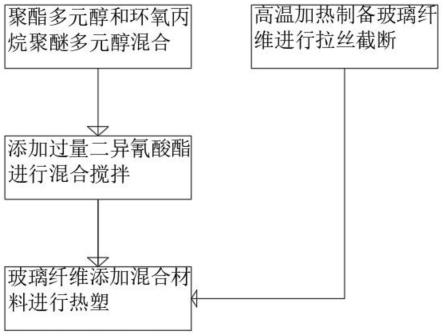

14.图1为本发明的制备步骤示意图;

15.图2为本发明的成分示意图。

具体实施方式

16.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

18.请参阅图1和图2,本发明提供一种实施例:一种纤维增强聚氨酯高分子复合材料;

19.包括聚氨酯层和玻璃纤维混合层,聚氨酯层两组内部夹持玻璃纤维混合层,所述的对于聚氨酯层的制备采样低聚物多元醇,该类多元醇的细分中,利用聚酯多元醇和环氧丙烷聚醚多元醇,且两组多元醇的羟值设定为60-600mg koh/g,多元醇的数均分子量设定为900-5000g/mol。

20.请参阅图1所示,一种纤维增强聚氨酯高分子复合材料;

21.所述聚酯多元醇和环氧丙烷聚醚多元醇混合并且采样过量的二异氰酸酯(超过聚酯多元醇和环氧丙烷聚醚多元醇当量的两倍以上)当作催化剂,促进聚酯多元醇和环氧丙烷聚醚多元醇的充分混合反应,添加的过量的二异氰酸酯无法充分反应将生成不易挥发的异氰酸酯,通过游离的应氰酸酯来降低预聚物的粘度。

22.请参阅图2所示,一种纤维增强聚氨酯高分子复合材料;

23.聚氨酯的成分比例如下,聚酯多元醇20%-40%、环氧丙烷聚醚多元醇20%-40%、二异氰酸酯10%-50%、水5%和着色剂5%;

24.所述本技术根据对于聚氨酯高分子复合材料的主体浆料的基本配比搭配:

25.a组:聚酯多元醇:20%;环氧丙烷聚醚多元醇:20%;二异氰酸酯:50%;水:5%;着色剂:5%,充分混合以达成对于聚氨酯高分子复合材料的主体浆料进行配比,利用通过使用过量的二异氰酸酯可以实现降低主体浆料预聚物的粘度,更加适应于玻璃纤维的混合搅拌,从而可以有效的提升增强效果,但是由于多元醇的量较少使得弹性效果较差;

26.b组:聚酯多元醇:40%;环氧丙烷聚酯醚多元醇:40%;二异氰酸酯:10%;水:5%;着色剂:5%,充分混合以达成对于聚氨酯高分子复合材料的主体浆料进行配比,由于二异氰酸酯含量较低使得主体浆料预聚物的粘度较高,混合搅拌的过程中容易造成玻璃纤维出现弯折后无法回直的情况,直接降低了聚氨酯高分子复合材料的强度;

27.c组:聚酯多元醇:30%;环氧丙烷聚酯醚多元醇:30%;二异氰酸酯:30%;水:5%;着色剂:5%,充分混合以达成对于聚氨酯高分子复合材料的主体浆料进行配比,由于二异氰酸酯的含量与聚酯多元醇和环氧丙烷聚醚多元醇呈现1:1:1的状态,使得主体浆料预聚物的粘度始终,玻璃纤维在混合后能够实现回直的效果,从而既保证了本身的强度,同时也实现了阻燃的效果。

28.请参阅图1所示,一种纤维增强聚氨酯高分子复合材料;

29.所述玻璃纤维通过将叶蜡石、石英砂材料进行充分研磨,将粉末倒入池窑内部进行加热,池窑内部的熔点设定为500-750度使得充分融化,混合高温液体通过采用拉丝的方式来制备成直径为13-23μm的玻璃纤维,玻璃纤维通过裁剪成为长度为25mm的短纤维,并且混合进入聚酯多元醇和环氧丙烷聚醚多元醇制备的预聚物中,通过利用搅拌装置对其进行恒温的混合搅拌,保证混合搅拌后将混合的预聚物进行热塑加工,形成所需特定要求的纤维增强聚氨酯高分子复合材料。

30.请参阅图1和图2所示,一种纤维增强聚氨酯高分子复合材料;

31.所述一种纤维增强聚氨酯高分子复合材料制备流程:首先将材料的混合比例按照聚酯多元醇:40%;环氧丙烷聚酯醚多元醇:40%添加进入反应釜内部进行加热搅拌,使得两组多元醇融化并且充分混合后,将二异氰酸酯:10%添加进入内部进行再次搅拌,利用二异氰酸酯来降低多元醇预聚物的粘度,以便于后期添加玻璃纤维,搅拌后再将水:5%;着色剂:5%添加进入内部进行最后的主体材料的混合,在主体浆料搅拌完成后进行持续的加热备用,同步将加热拉丝的玻璃纤维进行切断,直接剪切成25mm长度的短玻璃纤维,将短玻璃纤维加热持续加热的反应釜中,利用反应釜对其进行充分的混合搅拌,使得玻璃纤维充分的混合与预聚物的浆料中,再利用热塑的方式将混合的预聚物进行定形冷却即可。

32.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1